Hastelloy C276 سبيكة كوع تشكيل أبحاث عملية

أبريل 22, 2025

تحليل العناصر الرئيسية في تكنولوجيا اللحام الأنابيب الفولاذية السلس

أبريل 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) سبائك الصلب الأنابيب: نظرة عامة شاملة

1. وصف Inconel 601®

Inconel 601® هو عالي الأداء من النيكل كروميوم-حديد السوبروي المصمم للتطبيقات التي تتطلب مقاومة استثنائية للأكسدة ذات درجة الحرارة العالية, تآكل, والإجهاد الميكانيكي. تم تطويرها من قبل شركة المعادن الخاصة, Inconel 601® (UNS N06601, W.Nr. 2.4851) هي مادة هندسية للأغراض العامة مع مكعب يركز على الوجه (لجنة الاتصالات الفيدرالية) الهيكل البلوري, تقديم استقرار معدني عالي. ميزةها البارزة هي قدرتها على تكوين مقياس أكسيد ملتصق بإحكام يقاوم الاندفاع تحت ركوب الدراجات الحرارية الشديدة, مما يجعلها مثالية للبيئات القاسية حتى 2200 درجة فهرنهايت (1200° C).

تم تعزيز السبائك مع الألومنيوم, مما يحسن مقاومة الأكسدة, خاصة في ظروف درجات الحرارة العالية الدورية. يعرض Inconel 601® مقاومة جيدة للتآكل المائي, قوة ميكانيكية عالية, وقابلية القابلية الممتازة, السماح لتكون بسهولة, الآلي, ولحام. يستخدم على نطاق واسع في الصناعات مثل المعالجة الحرارية, المعالجة الكيميائية, الطيران, توليد الطاقة الكهربائية, والتحكم في التلوث, حيث تكون المتانة في الظروف القاسية أمرًا بالغ الأهمية.

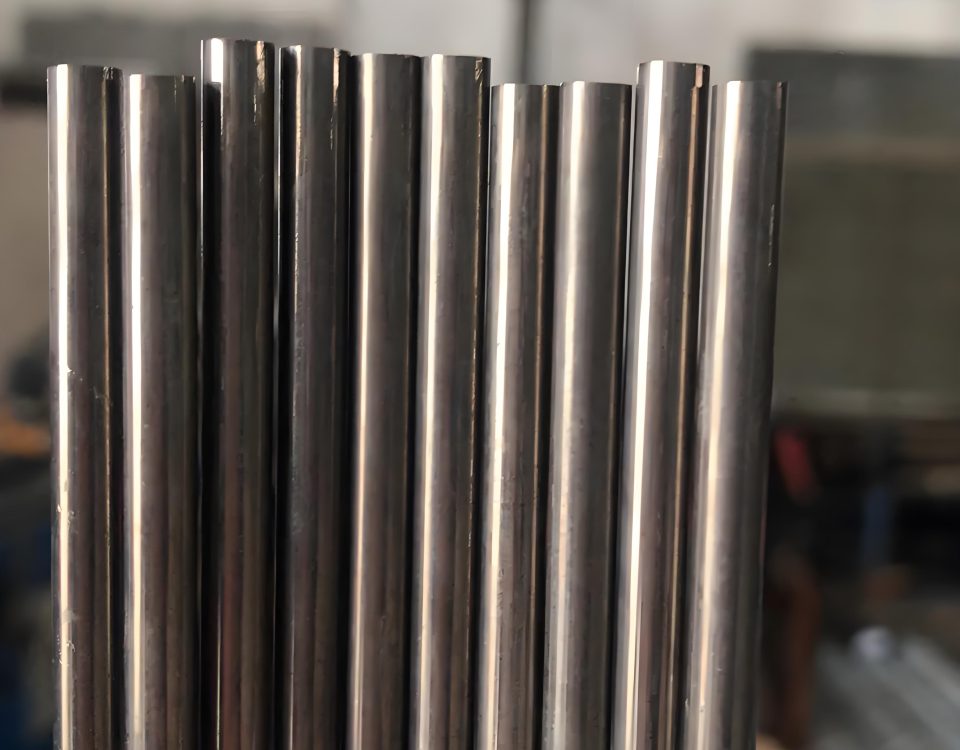

Dister 601® متاح في أشكال مختلفة, بما في ذلك الأنابيب, أنابيب, توصيلات, أوراق, لوحات, الحانات, والممزفات. هذه الاستجابة تركز على الأنابيب, أنابيب, والتجهيزات, تقديم رؤى مفصلة عن خصائصها, المواصفات, والتطبيقات.

2. التركيبة الكيميائية

التكوين الكيميائي لـ Inconel 601® متوازنة بعناية لتحقيق خصائصها ذات درجة حرارة عالية ومقاومة للتآكل. تتكون السبائك في المقام الأول من النيكل, الكروم, والحديد, مع الألومنيوم والعناصر الأخرى المضافة لتعزيز الخصائص المحددة. أدناه هو التركيب الكيميائي النموذجي, معبراً عن النسب المئوية للوزن, بناءً على معايير الصناعة.

الطاولة 1: التركيب الكيميائي لـ Inconel 601® (UNS N06601, W.Nr. 2.4851)

| عنصر | الوزن % (عادي) | نطاق المواصفات (ASTM B167/B168) |

|---|---|---|

| النيكل (ني) | 58.0-63.0 | 58.0-63.0 |

| الكروم (الجمهورية التشيكية) | 21.0-25.0 | 21.0-25.0 |

| حديد (Fe) | توازن (~ 14.0) | توازن |

| الألومنيوم (شركة) | 1.0-1.7 | 1.0-1.7 |

| T11 (ج) | ≤0.10 | ≤0.10 |

| المنغنيز (يغطي الأسود الملحوم وغير الملحوم والساخن) | ≤1.0 | ≤1.0 |

| السيليكون (الاشتراكية الدولية) | ≤0.50 | ≤0.50 |

| الكبريت (S) | ≤0.015 | ≤0.015 |

| درجات (الاتحاد الجمركي) | ≤1.0 | ≤1.0 |

| التيتانيوم (منظمة الشفافية الدولية) | ≤0.50 | ≤0.50 (غير محدد في جميع المصادر) |

وتلاحظ:

- النيكل (ني): يوفر قاعدة لمقاومة التآكل وقوة درجات الحرارة العالية.

- الكروم (الجمهورية التشيكية): يعزز أكسدة ومقاومة التآكل من خلال تشكيل طبقة أكسيد واقية.

- الألومنيوم (شركة): يحسن مقاومة الأكسدة, خاصة في الظروف الدورية, عن طريق تثبيت مقياس الأكسيد.

- حديد (Fe): بمثابة حشو فعال من حيث التكلفة, الحفاظ على السلامة الهيكلية.

- كربون منخفض (ج): يقلل من خطر ترسيب كربيد, تحسين مقاومة التآكل بين الحبيبية.

- عناصر تتبع (يغطي الأسود الملحوم وغير الملحوم والساخن, الاشتراكية الدولية, S, الاتحاد الجمركي): يتم التحكم فيها لتقليل التأثيرات الضارة على الخواص الميكانيكية ومقاومة التآكل.

تم تحديد التكوين في معايير مثل ASTM B167 (الأنابيب والأنابيب غير الملحومة) و ASTM B168 (طبق, ملزمة, وقطاع), ضمان الاتساق عبر الشركات المصنعة. تسهم التحكم المشدد في حجم الكربون وحجم الحبوب أيضًا في مقاومة ممتازة لتكسير التآكل.

3. مواصفات ASTM لأنابيب Inctel 601®, أنابيب, والتجهيزات

أنابيب Inconel 601®, أنابيب, يتم تصنيع التجهيزات لتلبية معايير ASTM و ASME الصارمة, ضمان الجودة والأداء في التطبيقات الصعبة. فيما يلي ملخص للمواصفات ذات الصلة لهذه المنتجات.

الطاولة 2: مواصفات ASTM لأنابيب Inctel 601®, أنابيب, والتجهيزات

| نموذج المنتج | مواصفات ASTM | مواصفات ASME | وصف |

|---|---|---|---|

| الأنابيب الملحومة & أنبوب | ASTM B167 | ASME SB167 | يغطي أنابيب/أنابيب/أنابيب سلسة من البرودة وذات الساخنة للتآكل ومقاومة الحرارة. |

| الأنابيب الملحومة | ASTM B517 | ASME SB517 | يحدد الأنابيب الملحومة للتآكل العام والتطبيقات المقاومة للحرارة. |

| أنبوب السلس | ASTM B163 | أسمي SB163 | للمكثف وأنابيب التبادل الحراري, التأكيد على مقاومة التآكل. |

| أنبوب ملحومة | أستم B516 | ASME SB516 | أنابيب ملحومة للبيئات ذات درجة حرارة عالية وتآكل. |

| تجهيزات الأنابيب | ASTM B366 | ASME SB366 | يغطي تجهيزات سبائك النيكل المصنعة المصنع (على سبيل المثال, المرفقين, كما نعلم جميعا). |

| الشفاه/المطروق | ASTM B564 | ASME SB564 | للشفاه المزورة, توصيلات, وغيرها من مكونات الاحتفاظ بالضغط. |

| أنبوب/أنبوب عام | أستم B775 | ASME SB775 | المتطلبات العامة لأنابيب/أنابيب سبيكة النيكل السلس واللحام. |

| أنبوب/أنبوب سلس | ASTM B829 | ASME SB829 | متطلبات إضافية للأنابيب والأنابيب غير الملحومة. |

النقاط الرئيسية:

- ASTM B167 هل المواصفات الأساسية لأنابيب وأنابيب Inconel 601® Seames, تغطي السبائك مثل UNS N06601 للتآكل العام والتطبيقات المقاومة للحرارة.

- ASTM B517 يعالج الأنابيب الملحومة, التي قد يكون لها اللحامات عرضة للانقسام إن لم يكن معالجتها بشكل صحيح, تتطلب مراقبة جودة دقيقة.

- ASTM B163 يركز على أنابيب المبادلات الحرارية والمكثفات, حيث تكون مقاومة Inconel 601® للتآكل الرطب أمرًا بالغ الأهمية.

- ASTM B366 و ASTM B564 تأكد من تلبيات التجهيزات والشفاه متطلبات الضغط ودرجة الحرارة في أنظمة الأنابيب.

- الامتثال لهذه المعايير يضمن التتبع, تاكيد الجودة, والتوافق مع التطبيقات الصناعية.

4. الخصائص الميكانيكية

يعرض Inconel 601® خصائص ميكانيكية ممتازة, خاصة في درجات الحرارة المرتفعة, مما يجعلها مناسبة للبيئات ذات التوتر العالي. قوتها عالية الشد, ليونة جيدة, ومقاومة تمزق الزحف هي سمات رئيسية. فيما يلي الخصائص الميكانيكية النموذجية في درجة حرارة الغرفة ودرجات حرارة مرتفعة.

الطاولة 3: الخصائص الميكانيكية لـ Inconel 601® (حالة الصلب)

| خاصية | درجة حرارة الغرفة (20° C) | 1000F (538° C) | 2000F (1093° C) |

|---|---|---|---|

| مقاومة الشد (هذه المبادرة) | 80,000-00000 | ~ 70،000 | ~ 20،000 |

| مقاومة الشد (الآلام والكروب الذهنية) | 550-690 | ~ 480 | ~ 140 |

| مقاومة الخضوع (0.2% الأوفست, هذه المبادرة) | 30,000-45000 | ~ 25000 | ~ 10000 |

| مقاومة الخضوع (الآلام والكروب الذهنية) | 205-310 | ~ 170 | ~ 70 |

| استطالة (%) | 30-45 | ~ 40 | ~ 60 |

| صلابة (برينل) | 120-170 | – | – |

| معامل المرونة (المعدل التراكمي) | 206 | ~ 190 | ~ 150 |

| قوة تمزق الزحف (هذه المبادرة, 1000ح) | – | ~ 10000 (في 1400 درجة فهرنهايت) | ~ 1000 (في 2000 درجة فهرنهايت) |

وتلاحظ:

- مقاومة الشد: يحافظ Inconel 601® على قوة كبيرة تصل إلى 2000 درجة فهرنهايت, على الرغم من أنه يتناقص في درجات حرارة أعلى.

- مقاومة الخضوع: تحتفظ السبائك بدرجة كافية من العائد للنزاهة الهيكلية في تطبيقات درجات الحرارة العالية.

- استطالة: يضمن ليونة عالية القدرة على تشكيل ومقاومة لكسر هش.

- قوة تمزق الزحف: مقاومة زحف ممتازة أعلى من 500 درجة مئوية تجعلها مناسبة للتعرض للدرجات الفاصلة على المدى الطويل.

- صلابة: صلابة معتدلة تدعم قابلية الآلات, على الرغم من أن الأدوات الثقيلة مطلوبة بسبب تصلب العمل.

الطاولة 4: الخصائص الميكانيكية النموذجية لسلس مقابل. أنابيب Inconel 601® الملحومة

| خاصية | الأنابيب الملحومة (ASTM B167) | الأنابيب الملحومة (ASTM B517) |

|---|---|---|

| مقاومة الشد (هذه المبادرة) | 80,000-90،000 | 75,000-85000 |

| مقاومة الخضوع (هذه المبادرة) | 30,000-40،000 | 28,000-38000 |

| استطالة (%) | 35-45 | 30-40 |

| عيوب اللحام | لا شيء | انقسام اللحام المحتمل |

وتلاحظ:

- توفر الأنابيب غير الملحومة عمومًا مقاومة أعلى من القوة والضغط (يصل إلى 20% أكثر من الأنابيب الملحومة) بسبب غياب اللحامات.

- الأنابيب الملحومة أكثر اقتصادا ولكنها تتطلب مراقبة جودة صارمة لمنع العيوب المتعلقة باللحام.

5. مقارنة البيانات مع سبائك أخرى

لفهم أداء Inconel 601®, من المفيد مقارنتها مع السبائك الأخرى القائمة على النيكل, مثل إنكونيل 600, إنكونيل 625, و هاستيلوي سي-276, التي تشيع استخدامها في تطبيقات مماثلة. تركز المقارنة على التكوين الكيميائي, الخواص الميكانيكية, المقاومة للتآكل, ومدى ملاءمة التطبيق.

الطاولة 5: مقارنة التكوين الكيميائي

| عنصر | Inconel 601® | إنكونيل 600 | إنكونيل 625 | هاستيلوي سي-276 |

|---|---|---|---|---|

| النيكل (ني) | 58.0-63.0 | 72.0 أنا | 58.0 أنا | توازن (~ 57) |

| الكروم (الجمهورية التشيكية) | 21.0-25.0 | 14.0-7.0 | 20.0-23.0 | 14.5-16.5 |

| حديد (Fe) | توازن | 6.0-10.0 | ≤5.0 | 4.0-7.0 |

| الألومنيوم (شركة) | 1.0-1.7 | – | ≤0.4 | – |

| السيليكون (مو) | – | – | 8.0-10.0 | 15.0-7.0 |

| T11 (ج) | ≤0.10 | ≤0.15 | ≤0.10 | .0.01 |

| الأخرى | Cu ≤1.0 | Cu ≤0.5 | NB 3.15-4.15 | ث 3.0-4.5 |

الملاحظات:

- Inconel 601® vs. إنكونيل 600: يحتوي Inconel 601® على ارتفاع محتوى الكروم والألمنيوم, تعزيز مقاومة الأكسدة في درجات حرارة عالية. إنكونيل 600 أكثر ملاءمة لمقاومة التآكل في درجات الحرارة المنخفضة.

- Inconel 601® vs. إنكونيل 625: إنكونيل 625 يحتوي على الموليبدينوم والنيوبيوم, توفير مقاومة متفوقة للتآكل وتآكل الشق في البيئات المائية, لكن Inconel 601® يتفوق في أكسدة درجات الحرارة العالية.

- Inconel 601® vs. هاستيلوي سي-276: يجعل Molybdenum العالي في Hastelloy C-276 ومحتوى الكربون المنخفضة مثالية لبيئات التآكل الشديدة (على سبيل المثال, تقليل الأحماض), لكنه أقل فعالية في أكسدة درجة الحرارة العالية مقارنة مع Dister 601®.

الطاولة 6: خصائص الميكانيكية مقارنة (درجة حرارة الغرفة, تعتيق)

| خاصية | Inconel 601® | إنكونيل 600 | إنكونيل 625 | هاستيلوي سي-276 |

|---|---|---|---|---|

| مقاومة الشد (هذه المبادرة) | 80,000-00000 | 80,000-95000 | 120,000-140،000 | 100,000-20،000 |

| مقاومة الخضوع (هذه المبادرة) | 30,000-45000 | 30,000-40،000 | 60,000-75000 | 40,000-60،000 |

| استطالة (%) | 30-45 | 35-55 | 30-50 | 40-60 |

| صلابة (برينل) | 120-170 | 120-150 | 145-220 | 150-200 |

الملاحظات:

- Inconel 601® لديه نقاط قوة شد وقوة عائدات ل inconel 600 لكن أقل من Inconel 625, وهو مصمم لارتفاع القوة.

- هاستيلوي سي-276 يقدم قوة ومحونة متوازنة, محسّن لمقاومة التآكل بدلاً من قوة درجة الحرارة العالية.

- استطالة: يحافظ Inconel 601® على ليونة جيدة, على غرار Inconel 600 و 625, لكن أقل بقليل من Hastelloy C-276.

الطاولة 7: مقارنة التآكل ومقاومة درجة الحرارة

| خاصية | Inconel 601® | إنكونيل 600 | إنكونيل 625 | هاستيلوي سي-276 |

|---|---|---|---|---|

| Max Service Temp (F) | 2200 | 2000 | 1800 | 1900 |

| مقاومة الأكسدة | ممتاز | جيد | معتدل | معتدل |

| تآكل مائي | جيد | ممتاز | ممتاز | متميز |

| التآكل الحفر/الشق | معتدل | معتدل | ممتاز | متميز |

| تكسير التآكل | جيد جدًا | جيد | ممتاز | ممتاز |

الملاحظات:

- Inconel 601® لا مثيل له في مقاومة الأكسدة عالية درجة الحرارة بسبب مقياس أكسيد المصنوع من الألومنيوم, مما يجعلها مثالية للمعالجة الحرارية.

- إنكونيل 600 يتفوق في التآكل المائي وتكسير التآكل في الإجهاد الكلوريد ولكنه أقل فعالية في درجات الحرارة القصوى.

- إنكونيل 625 و هاستيلوي سي-276 متفوقة في بيئات تآكل شديدة, لا سيما في تقليل الأحماض وظروف الحفر, لكن تفتقر إلى مقاومة الأكسدة ذات درجة الحرارة العالية في Inconel 601.

6. تفاصيل التطبيق

أنابيب Inconel 601®, أنابيب, وتستخدم التركيبات في مجموعة واسعة من الصناعات بسبب مزيجها الفريد من قوة درجات الحرارة العالية, مقاومة الأكسدة, ومقاومة التآكل. فيما يلي استكشاف مفصل لتطبيقاتهم, بدعم من أمثلة واعتبارات محددة.

6.1 المعالجة الحرارية

Inconel 601® هي مادة قياسية لمعدات المعالجة الحرارية بسبب قدرتها على تحمل درجات الحرارة حتى 2200 درجة فهرنهايت (1200° C) ومقاومة الأكسدة في ظل الظروف الدورية. وتشمل التطبيقات:

- الأفران الصناعية: أنابيب مشع, فوضى, يعيد, وتستفيد دروع اللهب من متانة Inconel 601® في الأجواء المؤكسدة ذات درجة الحرارة العالية.

- معدات المعالجة الحرارية: سلال, صواني, وتركيبات الصلب, المكربن, وتعتمد عمليات النترايد على مقاومة السبائك لركوب الدراجات والمكربن الحرارية.

- إنتاج البلاط السيراميك: تُستخدم أنابيب Inconel 601® في أفران موقد الأسطوانة, مقاومة دورات إطلاق درجات الحرارة العالية والزجاج/الجص التآكل.

و الماء: يتم استخدام أنابيب Dister 601® السلس في أفران الصلب, حيث يحافظون على السلامة الهيكلية على الرغم من دورات التدفئة والتبريد المتكررة.

6.2 المعالجة الكيميائية

مقاومة السبائك للتآكل المائي والبيئات التآكل ذات درجة الحرارة العالية تجعلها مناسبة لتطبيقات المعالجة الكيميائية:

- معالجة النباتات: يتم استخدام أنابيب وأنابيب Inconel 601® في النباتات التي تتعامل مع الكبريت, الفوسفوري, والأحماض الخليك, حيث تكون مقاومة التآكل أمرًا بالغ الأهمية.

- أنظمة تنظيف الغاز: أجهزة تنقية الغاز, امتصاص, وتستخدم أنظمة Ducting Inconel 601® لمقاومتها للغازات المسببة للتآكل ودرجات الحرارة العالية.

و الماء: تُستخدم الأنابيب الملحومة Distiel 601® في مصانع معالجة حمض الكبريتيك, حيث تضمن مقاومة التآكل حياة الخدمة الطويلة.

6.3 الفضاء الجوي

مقاومة قوة وأكسدة Distile 601® تجعلها مرشحًا لمكونات الفضاء المعرضة لدرجات حرارة عالية:

- مكونات التوربينات الغازية: أنظمة العادم, بطانات الاحتراق, والأغماد الحرارية تستخدم Inconel 601® لاستقرارها الحراري.

- مكونات الطائرات: يتم استخدام السبائك في أجزاء تتطلب مقاومة لدرجات حرارة عادم المحرك النفاث.

و الماء: يتم استخدام أنابيب Incyel 601® السلس كأنابيب حقن الأكسجين في تطبيقات الفضاء الجوي, مقاومة الأكسدة عند 1250 درجة مئوية.

6.4 توليد الطاقة

تعتبر Inconel 601® أمرًا بالغ الأهمية في أنظمة توليد الطاقة, خاصة في بيئات درجات الحرارة العالية والتآكل:

- مولدات البخار: تستفيد أنابيب محطات الطاقة النووية والحرارية من مقاومة Inconel 601® للتآكل البخاري عالي درجة الحرارة.

- مكافحة التلوث: يتم استخدام السبائك في أنظمة إزالة الكبريتات غاز المداخن, حيث تقاوم الظروف الحمضية والعالية درجات الحرارة.

و الماء: يتم استخدام أنابيب مبادل حراري Inconel 601® في محطات الطاقة النووية, ضمان الكفاءة وطول العمر في أنظمة مولد البخار.

6.5 تطبيقات أخرى

- المعدات البتروكيماوية: يتم استخدام أنابيب وتجهيزات Inconel 601® في المفاعلات وأنظمة الأنابيب التي تتعامل مع الهيدروكربونات المسببة للتآكل.

- تصنيع الزجاج: تستفيد أنابيب حقن الأكسجين وإلهام Thermowell من أداء درجات الحرارة العالية للسبائك.

- السيارات: يتم استخدام Inconel 601® في مكونات نظام العادم للمركبات عالية الأداء, مقاومة الضغوط الحرارية والتآكل.

اعتبارات:

- يكلف: Inconel 601® أغلى من الفولاذ المقاوم للصدأ, لذلك يتم اختياره للتطبيقات التي تبرر خصائصها الفريدة التكلفة.

- محددات: لا ينصح بالسبائك لتقليل بقوة, البيئات الحاملة للكبريت, حيث تؤدي سبائك مثل Hastelloy C-276 أداء أفضل.

7. التصنيع والمعالجة

أنابيب Inconel 601®, أنابيب, والتجهيزات ملفقة باستخدام التقنيات القياسية, على الرغم من أن بعض الاعتبارات ضرورية بسبب خصائص السبائك:

- تشكيل: سبيكة بارد بسهولة, على غرار الفولاذ المقاوم للصدأ الأوستنيتي, لكن تصلب العمل قد يتطلب الصلب الوسيط.

- لحام: Inconel 601® قابل لحام باستخدام Smaw, GMAW, غتو, ورأى العمليات. حشو المعادن مثل AWS A5.14 Ernicrfe-11 يوصى به. قد تكون اللحامات عرضة للانقسام, حتى الإجراءات المناسبة (على سبيل المثال, حمامات اللحام نظيفة, التدريع الأرجون) حاسمة.

- بالقطع: Inconel 601® هي سبيكة فئة "C", تتطلب آلات ثقيلة, أدوات حادة, سرعات بطيئة, وتخفيضات عميقة لإزالة الطبقات التي تصلبها العمل.

- المعالجة بالحرارة: الحل الصلب في 1100-1180 درجة مئوية, تليها التبريد السريع, يمنع التوعية إلى التآكل بين الحبيبية.

و الماء: أنابيب Inconel 601® سلسة تعمل بالبرد والتلد لتحقيق القوة المطلوبة والمقاومة للتآكل لتطبيقات المبادل الحراري.

8. ضمان الجودة والاختبار

الشركات المصنعة لأنابيب Inconel 601®, أنابيب, والتجهيزات تجري اختبارات صارمة لضمان الامتثال لمعايير ASTM/ASME ومتطلبات العملاء. وتشمل الاختبارات الشائعة:

- الاختبارات الميكانيكية: الشد, يخضع أو يستسلم, واختبارات الاستطالة للتحقق من القوة والليونة.

- اختبار التآكل: تحرض المقاومة, التآكل بين الحبيبية (آي جي سي), واختبارات تكسير التآكل.

- اختبار غير مدمر (الاختبار الإتلافي): الموجات فوق الصوتية, الأشعة, واختبار الدوامة الحالي للكشف عن العيوب.

- التفتيش الأبعاد: يضمن أنابيب/أنابيب تلبية سمك الجدار المحدد, قطر الدائرة, والطول.

- التحليل الكيميائي: يتحقق التكوين داخل النطاقات المحددة ASTM.

- الشهادات: شهادات اختبار المواد (MTC) ل 10204 3.1/3.2, شهادات المواد الخام, وتقديم تقارير التفتيش الطرف الثالث.

و الماء: تخضع الأنابيب غير الملحومة Inconel 601® للاختبار الهيدروستاتيكي لتأكيد مقاومة الضغط, حاسمة لتطبيقات المعالجة الكيميائية.

9. التحليل والاعتبارات النقدية

في حين أن Inconel 601® سبيكة متعددة الاستخدامات وعالية الأداء, الفحص النقدي يكشف عن نقاط القوة والقيود:

نقاط القوة:

- مقاومة الأكسدة التي لا مثيل لها حتى 2200 درجة فهرنهايت, مثالي للمعالجة الحرارية والفضاء.

- مقاومة تآكل مائي جيد, مناسب للمعالجة الكيميائية.

- القوة الميكانيكية العالية والليونة, دعم التطبيقات الهيكلية.

- قابلية الصدفة ممتازة, السماح بأشكال معقدة مثل الأنابيب والتجهيزات.

محددات:

- غير مناسب لتقليل بقوة, البيئات الحاملة للكبريت, حيث تتفوق سبائك Hastelloy.

- تكلفة أعلى مقارنة بالفولاذ المقاوم للصدأ, تتطلب تبريرًا للاستخدام.

- قد يكون للأنابيب الملحومة نقاط الضعف (على سبيل المثال, تقسيم اللحام) إذا لم تتم معالجتها بشكل صحيح.

مقارنة بالبدائل: غالبًا ما يتم اختيار Inconel 601® على Inconel 600 بالنسبة للأكسدة ذات درجة الحرارة العالية ولكن قد تكون مبالغة في تطبيقات درجة الحرارة المنخفضة حيث لا 600 أو الفولاذ المقاوم للصدأ يكفي. للتآكل المائي الشديد, إنكونيل 625 أو قد يفضل Hastelloy C-276.

توصية: حدد Inconel 601® للتطبيقات ذات الأولوية لمقاومة الأكسدة عالية الحرارة ومقاومة التآكل المعتدلة, ضمان التصنيع السليم ومراقبة الجودة لزيادة الأداء إلى الحد الأقصى.

10. خاتمة

Inconel 601® (UNS N06601, W.Nr. 2.4851) هي سبيكة نيكل كروميوم حديد مميزة مصممة خصيصًا للبيئات القاسية, تقديم مقاومة استثنائية للأكسدة عالية الحرارة, المقاومة للتآكل جيدة, والخصائص الميكانيكية القوية. تكوينها الكيميائي, المخصب مع الألومنيوم, يضمن مقياس أكسيد الواقي, في حين أن خصائصها الميكانيكية تدعم التطبيقات المتطلبة في المعالجة الحرارية, المعالجة الكيميائية, الطيران, توليد الطاقة الكهربائية, وأكثر. مواصفات ASTM مثل B167, B517, و B366 ضمان جودة للأنابيب, أنابيب, والتجهيزات, مع خيارات سلسة توفر قوة فائقة وخيارات ملحومة تقدم مزايا التكلفة.

يسلط التحليل المقارن الضوء على مكانة Inconel 601® في أكسدة درجة الحرارة العالية, تمييزه عن Inconel 600, 625, و Hastelloy C-276. تمتد تطبيقاتها الصناعات الحرجة, بدعم من اختبار صارم وضمان الجودة. في حين أن تكلفتها وقيودها في تقليل البيئات تستدعي النظر بعناية, لا يزال DeCinel 601® خيارًا أفضل للأداء الموثوق في الظروف القاسية.