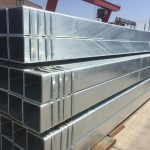

قسم مجوف هيكلي مربع مطلي بالزنك (SHS)

ديسمبر 2, 2025

أنابيب الصلب المركبة المبطنة بسبائك ثنائية المعدن: تحليل مواد الأنابيب الداخلية والخارجية

ديسمبر 9, 2025اندماج الضرورة والاقتصاد: أنابيب الصلب المركبة المبطنة بالسبائك ثنائية المعدن والمقاومة للتآكل من شركة Abtersteel

التحدي الأساسي في تصميم أنظمة الأنابيب للطاقة, المواد الكيميائية, والقطاعات المعدنية تكمن في التغلب على التناقض المتأصل: الحاجة إلى مواد تتمتع في نفس الوقت بقدرات عالية على السلامة الهيكلية واحتواء الضغط، وعادةً ما يتم تلبيتها بالقوة, فولاذ كربوني فعال من حيث التكلفة - مع توفير مقاومة مطلقة للعوامل الكيميائية شديدة العدوانية, درجات حرارة عالية, والبيئات المسببة للتآكل المعقدة، وهو مجال مخصص لتكاليف باهظة الثمن, مواد ذات سبائك عالية مثل الفولاذ المقاوم للصدأ والسبائك الفائقة القائمة على النيكل. فرضت الحلول التقليدية خيارا صعبا: إما استخدام مكلفة صلب تآكل-أنابيب مقاومة, قبول النفقات الرأسمالية الهائلة والقوة الميكانيكية الأقل جودة للمادة في كثير من الأحيان, أو الاعتماد على بطانات غير معدنية, والتي هي عرضة للغاية للضرر الميكانيكي, فشل الدراجات الحرارية, وارتداء جلخ. التطوير الناجح لشركة Abtersteel وتسويقها تجاريًا الأنابيب الفولاذية المركبة المبطنة بسبائك ثنائية المعدن المقاومة للتآكل يمثل نقلة نوعية التكنولوجية, حل هذا التناقض من خلال الروابط المعدنية المتقدمة التي تدمج بسلاسة القوة الهيكلية للهيكل الخارجي من الفولاذ الكربوني مع القوة المتفوقة, مقاومة كيميائية مخصصة للبطانة الداخلية - سواء كانت من الفولاذ المقاوم للصدأ منخفض الكربون للغاية أو متقدمة SHS سبائك النيكل. يوفر هذا النهج المتكامل أداءً تم التحقق منه بجزء بسيط من التكلفة, مما يجعل الحلول المادية الباهظة الثمن في السابق قابلة للتطبيق اقتصاديًا للنشر الصناعي على نطاق واسع, تحقيق وفورات في التكاليف دراماتيكية مثل الثلثين لأنظمة الفولاذ المقاوم للصدأ ومذهلة السدس لأنظمة السبائك القائمة على النيكل مقارنة بنظيراتها الصلبة.

1. الضرورة الاقتصادية والحل المعدني: فلسفة التصميم المتكامل

الابتكار الأساسي الكامن وراء الأنابيب المركبة لشركة Abtersteel هو تحقيق أ الرابطة المعدنية الحقيقية بين البطانة والأنابيب الفولاذية الخارجية. هذه ليست مجرد تركيب ميكانيكي أو طبقة لاصقة كيميائية; إنها دائمة, وصلة منتشرة تضمن أن تعمل البطانة والأنبوب كقطعة واحدة, مكون موحد هيكليا. يعد هذا التمييز أمرًا بالغ الأهمية لأنه يزيل خطر انهيار البطانة, التواء, أو الفصل الحراري أثناء التقلبات السريعة في درجات الحرارة والضغط - أوضاع الفشل الشائعة في الأنظمة غير المرتبطة بالمعادن. يستفيد الهيكل المركب بشكل أساسي من أفضل خصائص كلتا المادتين: الطبقة الخارجية (عادة عالية القوة, منخفضة التكلفة $\text{A}106$ أو $\text{A}335$ الكربون الصلب) يتعامل مع الغالبية العظمى من الضغط والأحمال الميكانيكية الخارجية, بينما البطانة الداخلية رقيقة (باهظة الثمن, سبيكة متخصصة) يوفر كاملة, حاجز غير منفذ ضد سائل عملية التآكل.

العبقرية الاستراتيجية تكمن في النتيجة الاقتصادية: لأن سلامة الضغط مشتقة من الغليظ, الفولاذ الخارجي منخفض التكلفة, يمكن جعل حاجز التآكل الداخلي أرق بكثير من أنبوب السبائك الصلبة المصمم لتحمل نفس الضغط. يعد هذا التوزيع الأمثل للمواد هو مصدر ميزة التكلفة العميقة. ركزت شركة Abtersteel جهودها التطويرية على تقنيتين متميزتين للبطانة لتغطية مجموعة كاملة من تحديات التآكل الصناعي, مع إدراك أنه لا توجد سبيكة واحدة مثالية لجميع البيئات. الحل الأول يستهدف العام, بعد عدوانية, العمليات الكيميائية التي تتطلب مقاومة قوية للفولاذ المقاوم للصدأ, بينما يستهدف الثاني الأكثر تطرفا, البيئات الكيميائية ذات درجات الحرارة العالية حيث يمكن فقط للسبائك الفائقة القائمة على النيكل البقاء على قيد الحياة.

2. أنابيب مبطنة بالفولاذ المقاوم للصدأ: الدفاع عن التآكل الحبيبي (تركيز منخفض للغاية من الكربون)

بالنسبة لغالبية التطبيقات المسببة للتآكل في الصناعات البتروكيماوية والكيميائية - حيث قد تشتمل وسائط المعالجة على أحماض, المحاليل الكاوية, أو الكلوريدات في درجات حرارة معتدلة - الفولاذ المقاوم للصدأ (SS) يقدم المقاومة اللازمة. ومع ذلك, الفولاذ المقاوم للصدأ الأوستنيتي القياسي, وخاصة تلك المستخدمة في أنظمة الأنابيب الملحومة, تمتلك أخيل الأساسية’ كعب: التآكل بين الحبيبية (آي جي سي).

IGC مترجمة, تم تشغيل آلية الفشل الكارثي عند معيار SS (مثل $304$ أو $316$) يتعرض لدرجات حرارة تتراوح بين $450^{\circ}\text{C}$ و $850^{\circ}\text{C}$- نطاق شائع أثناء اللحام أو المعالجات الحرارية اللاحقة لتخفيف الضغط المطلوبة للقشرة الخارجية السميكة من الفولاذ الكربوني. في منطقة درجة الحرارة الحساسة هذه, تهاجر ذرات الكربون داخل مصفوفة الفولاذ المقاوم للصدأ إلى حدود الحبوب وتترسب على شكل كربيدات الكروم ($\text{Cr}_{23}\text{C}_{6}$). هذا هطول الأمطار يستهلك الكروم محليا, مما أدى إلى أ منطقة استنفاد الكروم المتاخمة مباشرة لحدود الحبوب. بما أن الكروم هو العنصر المسؤول عن سلبية الفولاذ المقاوم للصدأ (طبقة الأكسيد الواقية), تصبح حدود الحبوب مسارات عرضة للهجوم التآكل, مما يؤدي إلى السريع, اختراق عميق للتآكل والفشل الهيكلي في نهاية المطاف, حتى في البيئات العدوانية بشكل معتدل.

يركز التخفيف التكنولوجي لشركة Abtersteel على المصدر: استخدام منخفض الكربون للغاية (L- الصف) الفولاذ المقاوم للصدأ (مثل $\text{TP}304\text{L}$ أو $\text{TP}316\text{L}$) للبطانة. من خلال التحكم الصارم في محتوى الكربون أدناه $0.03\%$ (غالبًا ما تهدف إلى قيم أقل), تعمل المادة على تجويع عملية التحسس بشكل فعال. ببساطة لا يوجد ما يكفي من الكربون في المصفوفة لتكوين كربيدات الكروم الضارة, ضمان بقاء تركيز الكروم الأساسي موحدًا عند حدود الحبوب. يضمن هذا القيد الكيميائي المهم احتفاظ البطانة الداخلية بكامل طاقتها, المقاومة الجوهرية للتآكل بين الحبيبات بعد التدوير الحراري الحتمي المرتبط بعملية الربط المعدنية واللحام الضروري للقشرة الفولاذية الكربونية الخارجية أثناء تصنيع الأنابيب وتركيبها. هذا التركيز على النقاء الكيميائي في مادة البطانة يضمن أن الأنبوب المركب النهائي يحافظ على مقاومة التآكل المتوقعة, التحقق من السلامة الهيكلية للنظام بأكمله وتقديم نسبة تكلفة إلى أداء تم التحقق منها تقريبًا $1/3$ تكلفة الأنابيب الصلبة المصنوعة من الفولاذ المقاوم للصدأ.

3. الأنابيب المبطنة بسبائك النيكل: قهر البيئات المتطرفة (تقنية SHS والإجهاد الحراري)

للبيئات التي تتجاوز قدرات المقاومة الكيميائية أو الحرارية حتى للفولاذ المقاوم للصدأ الأكثر تطورًا - مثل أحماض التخفيض عالية التركيز (على سبيل المثال, حمض الهيدروكلوريك أو الكبريتيك), الوسائط التي تحتوي على تركيزات عالية من الكلوريدات عند درجات حرارة مرتفعة, أو غاز المداخن شديد السخونة والذي يحتوي على مركبات الكبريت والنيتروجين - يجب أن يتمحور المحلول حول السبائك الفائقة القائمة على النيكل. هذه السبائك, غني بالنيكل, الكروم, والموليبدينوم (على سبيل المثال, ال $\text{CrMoFe}$ عائلة), تمتلك مقاومة لا مثيل لها للتنقر, شق التآكل, والتأكيد على تآكل تكسير (SCC), و, بشكل نقدي, استقرار متفوق في درجات الحرارة العالية.

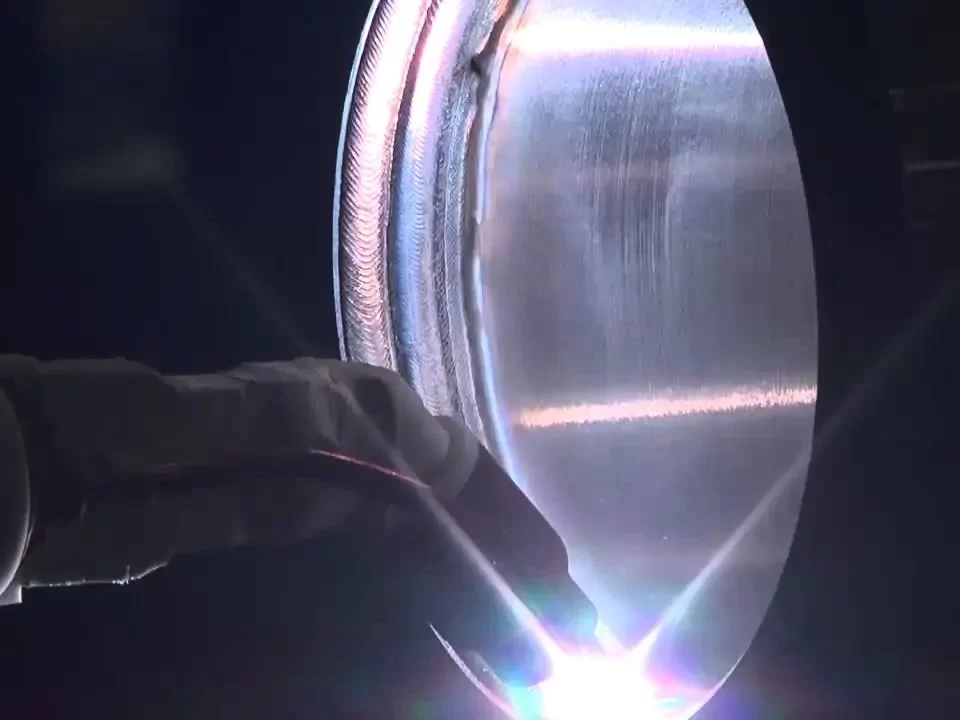

متطلبات هذه البيئات شائعة في المعالجة المائية, وحدات استعادة الكبريت, والمفاعلات الكيميائية المتخصصة — مما يبرر زيادة سعر سبائك النيكل بمقدار خمسة أضعاف على الفولاذ المقاوم للصدأ. التحدي, ومع ذلك, هو أن أنابيب سبائك النيكل الصلبة باهظة الثمن بشكل فلكي, مما يجعل الأنظمة واسعة النطاق غير قابلة للاستمرار اقتصاديًا. تقنية البطانة المتقدمة من Abtersteel, باستخدام أساليب ضمنية مثل التوليف الذاتي لدرجات الحرارة العالية (SHS) أو تقنيات مماثلة لربط المتفجرات/الانتشار الخاضعة للرقابة لتحقيق الرابطة المعدنية, يوفر طريقًا لاستخدام هذه المواد المتفوقة بفعالية من حيث التكلفة.

إن المبرر الفني لاختيار سبائك النيكل يتجاوز بكثير المقاومة البسيطة للتآكل:

-

المقاومة الكيميائية لدرجات الحرارة العالية: تتميز سبائك النيكل بمقاومة استثنائية الاكسده, كبريتات, النتردة, والمكربن في درجات حرارة أعلى بكثير $600^{\circ}\text{C}$, أوضاع الفشل التي تؤدي إلى تحلل الفولاذ المقاوم للصدأ بسرعة.

-

قابلية اللحام ممتازة: على عكس بعض الفولاذ عالي القوة, سبائك النيكل تحافظ على قابلية اللحام الجيدة, تبسيط عملية إنشاء الهيكل المركب النهائي.

-

الاستقرار الحراري الحاسم: من المزايا الهندسية الرئيسية التي تستغلها شركة Abtersteel حقيقة أن السبائك القائمة على النيكل تمتلك معامل التمدد الحراري وهي قريبة بشكل ملحوظ من طبقة الفولاذ الكربوني الخارجية. يعد هذا التشابه ميزة ميكانيكية مطلقة أثناء عملية الربط وطوال العمر التشغيلي للأنبوب. عندما يسخن الأنبوب ويبرد, إن الحد الأدنى من عدم تطابق الضغط الحراري بين البطانة الداخلية والغلاف الخارجي يمنع الضغوط العالية التي يمكن أن تؤدي إلى التشقق, والآخر بالارض عند 0 درجة, أو انبعاج البطانة - وهو وضع الفشل ذو الصلة بشكل خاص بالعمليات الصناعية ذات التدوير الحراري. هذا التفوق المشترك - مقاومة التآكل التي لا مثيل لها إلى جانب التوافق الحراري - يبرر تكلفة مادة البطانة الخام و, عند تصنيعها باستخدام طريقة Abtersteel, يؤدي إلى توفير مذهل في التكاليف السدس سعر أنبوب سبائك النيكل الصلب.

4. نزاهة التصنيع, ضمان الأداء, والمقايضات الاقتصادية

تعتمد الصلاحية التجارية والهيكلية الكاملة للأنابيب المركبة ثنائية المعدن على سلامة الرابطة المعدنية. يجب أن يكون لدى المهندس الإنشائي ضمان مطلق بأن البطانة لن تنفصل عن الغلاف الخارجي تحت المحوري المدمج, طارة, والضغوط الحرارية للخدمة التشغيلية. تتضمن عملية التصنيع في Abtersteel مقاييس صارمة لمراقبة الجودة للتحقق من هذا الارتباط:

-

اختبار قوة السندات: تخضع العينات بشكل روتيني اختبار قوة القص لضمان أن واجهة السندات المعدنية تتجاوز الحد الأدنى المطلوب من القوة, غالبًا ما يتم اختبار آلية الفشل للتأكد من حدوثها داخل المادة الأساسية الأضعف بدلاً من خط الرابطة نفسه.

-

اختبار غير مدمر (الاختبار الإتلافي): يتعرض كل طول من الأنابيب المركبة لكامل الجسم اختبار بالموجات فوق الصوتية (UT). تتحقق عملية UT من استمرارية خط الرابطة على طول الطول والمحيط بالكامل, تحديد أي مناطق دقيقة من التصفيح أو عدم الانصهار, ضمان عدم التسامح مطلقًا مع عيوب السندات.

-

الضغط والاختبارات الميكانيكية: يخضع الأنبوب المركب النهائي للاختبارات الهيدروستاتيكية والميكانيكية القياسية, مما يؤكد أن الأداء الهيكلي للغلاف الخارجي من الفولاذ الكربوني يلبي القواعد الهيكلية ذات الصلة (على سبيل المثال, ASME B31.3), بينما تظل البطانة متصلة هيكليًا ولا تقبل المساومة.

القرار الاقتصادي بين خطي الإنتاج - الفولاذ المقاوم للصدأ المبطن مقابل الفولاذ المقاوم للصدأ. بطانة من سبائك النيكل - عبارة عن مقايضة محسوبة تعتمد على خطورة بيئة الخدمة. إذا كانت العملية قابلة للتآكل ولكن درجة الحرارة معتدلة ويمكن التحكم في مستويات الكلوريد, ال الأنابيب المبطنة بالفولاذ المقاوم للصدأ يوفر الحل الأكثر فعالية من حيث التكلفة (1/3 يكلف), توفير مقاومة كافية دون ارتفاع تكلفة النيكل. ومع ذلك, عندما تكون البيئة معروفة بأنها تحفز التآكل الناتج عن درجات الحرارة العالية, $\text{SCC}$, أو الأكسدة السريعة, الخيار الوحيد المجدي اقتصاديًا لعمر خدمة طويل هو الأنابيب المبطنة بسبائك النيكل, حيث يتم إطفاء تكلفة المواد الأولية المرتفعة للبطانة بواسطة $1/6$ تكلفة التصنيع وعقود من الضمان, خدمة دون انقطاع. يضمن عرض المواد المخصصة هذا حصول العميل على الحد الأدنى الضروري من مقاومة التآكل دون الدفع مقابل المواد الزائدة عن الحاجة من الناحية الهيكلية.

| ميزة | الأنابيب المبطنة بالفولاذ المقاوم للصدأ (الدرجة التمثيلية: 316L) | الأنابيب المبطنة بسبائك النيكل (الدرجة التمثيلية: سبائك NiCrMoFe) |

| مادة الأنابيب الخارجية | الكربون الصلب (على سبيل المثال, $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | الكربون الصلب (على سبيل المثال, $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| مادة البطانة الداخلية | الفولاذ المقاوم للصدأ الأوستنيتي منخفض الكربون للغاية ($\text{L}$-درجة) | سبائك النيكل والكروم والموليبدينوم والحديد (السبائك الفائقة) |

| طريقة الترابط | الرابطة المعدنية (الانتشار/الانفجار/الكسوة الملفوفة) | الروابط المعدنية المتقدمة (على سبيل المثال, SHS أو عملية مماثلة) |

| التركيز الأساسي على التآكل | التآكل بين الخلايا الحبيبية والتآكل العام الحمضي/الكلوريد | أكسدة/كبريتات عند درجة حرارة عالية, تأليب, $\text{SCC}$ |

| ميزة الخطوط الملاحية المنتظمة | منخفض للغاية $\text{C}$ يمنع المحتوى التحسس/استنزاف الكروم | أرقى $\text{T}$ الاستقرار وعدم تطابق التمدد الحراري المنخفض |

| نسبة توفير التكاليف | $\approx 1/3$ تكلفة أنابيب SS الصلبة | $\approx 1/6$ تكلفة الصلبة $\text{Ni}$-أنابيب سبائك |

| المعيار المطبق | مرتكز على $\text{ASTM} \text{ A}264/\text{A}263$ (مفاهيم لوحة يرتدون) | حسب الطلب $\text{API}/\text{ASME}$ مواصفات الكسوة المتقدمة |

| التركيب الكيميائي للبطانة (مثال تمثيلي: 316L & بواسطة سبائك) | 316L (ماكس / المدى) | سبائك NiCrMoFe (النطاق التقريبي) |

| T11 (ج) | $\leq 0.03\%$ (حاسم ل $\text{IGC}$ دفاع) | $\leq 0.08\%$ |

| الكروم (الجمهورية التشيكية) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| النيكل (ني) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| السيليكون (مو) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| حديد (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| عناصر أخرى | $\text{P, S, Si}$ خاضع للسيطرة | $\text{Nb, W}$ لتعزيز/مقاومة التآكل |

| نظرة عامة على الأداء والتطبيق | مبطنة بالفولاذ المقاوم للصدأ (SS) | مبطنة بسبائك النيكل (بواسطة سبائك) |

| متطلبات الشد | يحكمها الصلب الخارجي (على سبيل المثال, $\text{A}106$) | يحكمها الصلب الخارجي (على سبيل المثال, $\text{A}106$) |

| متطلبات المعالجة الحرارية. | $\text{PWHT}$ تطبق على الصلب الخارجي; يجب أن تقاوم البطانة التحسس | $\text{PWHT}$ تطبق على الصلب الخارجي; بطانة تقاوم التدهور الحراري |

| تطبيق نموذجي | المعالجة الكيميائية, خدمة تعكر خفيفة, معالجة المياه | تردد عالي/ح${2}\text{SO}{4}$ الخدمات, مفاعلات ذات درجة حرارة عالية, الغازات الحامضة الشديدة |

| دلائل الميزات | فعالة من حيث التكلفة للغاية; ممتاز $\text{IGC}$ مقاومة | التآكل الشديد/عالية $\text{T}$ مقاومة; الاستقرار الحراري متفوقة |

| سمك الخطوط الملاحية المنتظمة | تم تصغيرها لتحسين التكلفة ($\sim 2.5 \text{ mm}$ إلى $5 \text{ mm}$ عادي) | تم تصغيرها لتحسين التكلفة ($\sim 2.0 \text{ mm}$ إلى $4 \text{ mm}$ عادي) |

| التسامح من سمك | يحكمها $\text{OD}$ من الأنابيب الخارجية, $\pm 0.75\%$ من $\text{OD}$ (معيار الأنابيب) | يمكن التحكم بسمك البطانة $\pm 10\%$ من سمك البطانة الاسمية |

6. الحتمية اللوجستية: اللحام الميداني, النزاهة المشتركة, وتحدي الانضمام إلى المعادن المتباينة

إن انتقال الأنابيب المركبة ثنائية المعدن من مكون مادي عالي الأداء إلى نظام أنابيب تشغيلي محقق بالكامل يقدم نظامًا جديدًا, التحدي الهندسي الحاسم الذي يجب معالجته بنفس الدقة المعدنية المطبقة على تصنيعه: تعقيد اللحام الميداني وسلامة المفاصل. تكون فعالية الأنبوب المركب بقدر أضعف نقطة فيه, وهذا الضعف هو دائمًا المفصل الذي ينقطع فيه حاجز التآكل المستمر للبطانة. تتطلب عملية التثبيت إجراءات متخصصة تحافظ في نفس الوقت على القوة الهيكلية لطبقة الفولاذ الكربوني الخارجية, منع التحسس أو الضرر الحراري لبطانة السبائك الداخلية, وإعادة إنشاء الحاجز الكيميائي عبر الواجهة المشتركة, غالبًا ما تتطلب تقنيات لحام معدنية مختلفة ودقيقة واستخدام مكونات انتقالية متخصصة.

إعادة إنشاء حاجز التآكل في المفصل

عندما يتم قطع الأنبوب المركب وإعداده للانضمام, يتم بالضرورة كشف بطانة السبائك عالية المقاومة عند الوجه النهائي. إذا كانت أقسام الأنابيب ملحومة معًا باستخدام إجراء قياسي من الفولاذ الكربوني, سيتمكن الوسط المسبب للتآكل من الوصول المباشر إلى الفولاذ الخارجي غير المحمي, مما يؤدي إلى فشل ذريع للنظام بأكمله من الداخل. لذلك, عملية الانضمام هي عملية من مرحلتين يتم التحكم فيها بدقة.

أول, السميكة, يتم لحام الغلاف الخارجي من الفولاذ الكربوني الحامل باستخدام الطريقة التقليدية, إجراءات لحام عالية القوة مناسبة للمادة الأساسية (على سبيل المثال, مطابقة $\text{A}106$ الصف). هذا اللحام هو العمود الفقري الهيكلي, تتطلب التسخين المسبق القياسي والدقيق المعالجة الحرارية بعد اللحام (PWHT) لتخفيف الضغوط المتبقية وتحسين البنية المجهرية لمعدن لحام الفولاذ الكربوني والمنطقة المتضررة من الحرارة (جعل), مطابقة لرموز مثل ASME B31.3. ومع ذلك, وهذا يتطلب دورة حرارية PWHT, عادة في نطاق $600^{\circ}\text{C}$ إلى $750^{\circ}\text{C}$, يشكل تهديدًا مباشرًا للبطانة الداخلية المصنوعة من الفولاذ المقاوم للصدأ, المخاطرة بالحساسية وتساقط كربيد الكروم الذي تمت مناقشته سابقًا, حتى لو كان الكربون منخفض للغاية ($\text{L}$-الصف) يتم استخدام الخطوط الملاحية المنتظمة, لأن التعرض للحرارة لفترة طويلة لا يزال من الممكن أن يزعزع استقرار المادة. يجب التحكم في الإجراء بدقة لتقليل الوقت الذي يقضيه في نطاق التوعية.

ثانيا, والأهم, بمجرد اكتمال اللحام الهيكلي الخارجي و $\text{PWHT}$ يتم تنفيذه, يجب إعادة إنشاء حاجز التآكل بدقة عبر وجه المفصل المكشوف. يتم تحقيق ذلك عن طريق إجراء متخصص, الداخلية تراكب اللحام, باستخدام معدن الحشو الذي يتوافق مع تكوين البطانة الداخلية (على سبيل المثال, $316\text{L}$ حشو ل $316\text{L}$ بطانة, أو أ $\text{NiCrMo}$ حشو لبطانة سبائك النيكل). يجب أن يتم تطبيق هذا اللحام عالي المهارة على الفولاذ الكربوني المكشوف للمفصل ثم يتم دمجه مرة أخرى في بطانة السبائك, خلق مستمر, حبة لحام واقية تحمي الفولاذ الخارجي بالكامل من سائل العملية. يتفاقم التعقيد الفني بسبب حقيقة أن هذا هو لحام معدني مختلف (حشو سبائك لقاعدة الصلب الكربوني), تتطلب اختيارًا دقيقًا للطبقات العازلة أو المواد الاستهلاكية المتوافقة لتجنب تكوين أطوار معدنية هشة يمكن أن تتشقق تحت ضغط التشغيل. يعتمد النجاح الكامل للنظام المركب في الميدان على الدقة والتحقق من سلامة هذا النهائي, الداخلية, لحام مانع للتآكل.

مكبات وتركيبات انتقالية متخصصة

لطرق الأنابيب المعقدة التي تنطوي على المرفقين, كما نعلم جميعا, يصب, والشفاه, استخدام الجاهزة التجهيزات المركبة أو قطع انتقالية غالبا ما يكون إلزاميا. الهندسة المعقدة للمرفق, فمثلا, لا يمكن اصطفافها بشكل موثوق في الموقع. في حين أن, تقوم شركة Abtersteel بتصنيع هذه المكونات باستخدام تقنيات الكسوة الداخلية المتخصصة أو الألواح ثنائية المعدن المرتبطة بالانفجار والتي يتم تشكيلها مائيًا. لتوصيل الأنبوب المركب بالمعدات الموجودة أو المكونات المتخصصة (على سبيل المثال, صمامات, مضخات), مصممة حسب الطلب بكرات انتقالية يتم استخدامها. تتميز هذه البكرات بقسم قصير من مادة السبائك الصلبة في أحد طرفيها (مطابقة الخطوط الملاحية المنتظمة) التي يتم لحامها بالمعدات, والهيكل المركب ثنائي المعدن على الطرف الآخر, السماح للفريق الميداني بأداء أسهل, لحام هيكلي يمكن التنبؤ به للفولاذ الكربوني الخارجي وطبقة السبائك النهائية, وبالتالي تبسيط نقاط الربط الأكثر تعقيدًا وضمان استمرارية حاجز التآكل دون المساومة. تعتبر الهندسة المتطورة المستخدمة في تصنيع هذه التركيبات أمرًا بالغ الأهمية لجعل نظام الأنابيب ثنائية المعدن قابلاً للتطبيق من الناحية اللوجستية للمشاريع الصناعية واسعة النطاق.

7. اقتصاديات دورة الحياة للمعادن المزدوجة: ما وراء التكلفة الرأسمالية الأولية

في حين أن وفورات التكاليف الأولية —$1/3$ للفولاذ المقاوم للصدأ المبطن و $1/6$ للأنظمة المبطنة بسبائك النيكل - هي الدافع التجاري المباشر والأكثر إلحاحًا لاعتماد أنابيب Abtersteel المركبة, إن التفوق الاقتصادي الحقيقي لنهج التعدين المزدوج لا يتم تقديره بالكامل إلا من خلال عملية شاملة تكلفة دورة الحياة (LCC) تحليل. إن نمذجة LCC تتجاوز سعر الشراء البسيط (النفقات الرأسمالية) لدمج التكاليف التشغيلية طويلة الأجل (النفقات التشغيلية), صيانة, التوقف, ودورات الاستبدال على مدى فترة الخدمة المتوقعة للمشروع والتي تتراوح من 20 إلى 30 عامًا.

فصل التآكل عن الحياة الهيكلية

إن الفشل الاقتصادي الأساسي لمواد الأنابيب التقليدية في الخدمة المسببة للتآكل هو اقتران مقاومتها للتآكل بسلامتها الهيكلية. عندما تتآكل الأنابيب الصلبة المصنوعة من الفولاذ المقاوم للصدأ, يتم تقليل سمك الجدار الهيكلي على الفور, مما يعرض للخطر بشكل مباشر تصنيف احتواء الضغط وإجبار الاستبدال المبكر. وبالمثل, عندما بطانات غير معدنية (مثل $\text{FRP}$ أو $\text{PTFE}$ الطلاءات) تفشل بسبب التآكل الكاشطة, تكسير الإجهاد الحراري, أو هجوم كيميائي موضعي, تتعرض الركيزة الفولاذية الأساسية, مما يؤدي إلى السريع, التآكل الكارثي الذي يستلزم إيقاف التشغيل والاستبدال بشكل فوري ومكلف.

الأنابيب المركبة ثنائية المعدن بشكل أساسي يفصل وضعي الفشل. تعتمد السلامة الهيكلية على السماكة, فولاذ كربوني قوي, وهو محمي بالكامل من البيئة المسببة للتآكل. حاجز التآكل, بطانة رقيقة, محمي من الأحمال الميكانيكية الخارجية. يعد فشل البطانة حدثًا غير محتمل إلى حد كبير نظرًا لترابطها المعدني ومقاومتها الكيميائية الفائقة, ولكن حتى لو حدث اختراق موضعي طفيف, الفشل موضعي وبطيء. وبالتالي يتم تحديد العمر الهيكلي المتوقع للأنبوب بالكامل تقريبًا من خلال مقاومة الفولاذ الخارجي للعوامل الخارجية (على سبيل المثال, التآكل الجوي), بدلاً من سائل العملية الداخلية, إطالة عمر المكون القابل للاستخدام بشكل كبير. امتد هذا, عمر الخدمة المتوقع يقلل من المطلوب التدفق النقدي المخصوم (خصم التدفقات النقدية) لاستبدالها في المستقبل بعقود.

تحديد تكلفة التوقف والصيانة

في صناعات البتروكيماويات والطاقة, غالبًا ما تزيد تكلفة التوقف غير المخطط له عن تكلفة المواد الأولية للمكون الذي فشل. يمكن أن يؤدي يوم واحد من الإغلاق في مصفاة كبيرة أو مصنع كيماويات إلى خسارة إيرادات الإنتاج بملايين الدولارات. الأنابيب المصنوعة من السبائك الصلبة, بينما مقاومة, يستسلم في النهاية للزحف, التعب الحراري, أو التآكل الموضعي, تتطلب انقطاعات مجدولة للفحص والاستبدال. بطانات غير معدنية, بسبب قابليتها المتأصلة لارتفاع درجات الحرارة والتأثير الميكانيكي, هم الجناة المتكررة في غير مجدولة أحداث التوقف. الأنبوب المركب, بفضل ثباتها الهيكلي الفائق والمقاومة الشديدة للتآكل والإجهاد الحراري للبطانة الداخلية المرتبطة بالمعادن (وخاصة التوافق الحراري لسبائك النيكل), يقلل بشكل كبير من دورات الصيانة المجدولة وغير المجدولة المتعلقة بالتآكل الداخلي أو تدهور المواد.

تظهر نماذج LCC باستمرار أنه في حين أن النفقات الرأسمالية الأولية للأنابيب المركبة أعلى من تلك الخاصة بالفولاذ الكربوني, انتهت تكلفة الملكية الإجمالية 25 سنوات أقل بشكل كبير من أنابيب السبائك الصلبة وغير المعدنية, التأكيد على نهج علم المعادن المزدوج باعتباره الحل طويل الأجل الأكثر مسؤولية من الناحية المالية لنقل السوائل بقوة.

8. المسارات المستقبلية وضرورة التقييس للمركبات ثنائية المعدن

إن التسويق التجاري الناجح للأنابيب المبطنة المصنوعة من الفولاذ المقاوم للصدأ والسبائك القائمة على النيكل من قبل شركة Abtersteel لا يمثل خاتمة دورة التطوير, بل هو علامة بارزة تشير إلى مسار مستقبلي واعد وأساسي لمواد الأنابيب عالية الأداء على مستوى العالم. يركز البحث والتطوير المستمر على دفع غلاف كل من مواد البطانة وعملية التصنيع نفسها.

دفع الحدود: بطانات غريبة وتقييمات الضغط العالي

ويجري بالفعل استكشاف الجيل القادم من تكنولوجيا الأنابيب المركبة, مع التركيز على الخطوط الأكثر غرابة والتي تتناول تفاصيل محددة للغاية, البيئات المتخصصة المسببة للتآكل التي لا يتم التعامل معها بشكل كافٍ بواسطة الفولاذ المقاوم للصدأ أو المعيار $\text{NiCrMoFe}$ سبائك. وهذا يشمل البحث في الأنابيب المركبة المبطنة بالتيتانيوم, ضروري للعمليات التي تنطوي على الكلور الرطب والكلوريدات المؤكسدة, وربما الأنابيب المبطنة بالزركونيوم, والتي توفر مقاومة استثنائية لتقليل الأحماض بتركيزات عالية. التحدي هنا لا يتعلق بآلية الربط بقدر ما يتعلق بإدارة الاختلافات الكبيرة في معاملات التمدد الحراري والتوافق المعدني بين هذه المعادن المقاومة للحرارة والفولاذ الكربوني. سيؤدي النجاح في هذه المجالات إلى إطلاق العنان لاستخدام هذه المواد الغريبة في التطبيقات التي تقتصر حاليًا على الأنابيب الصلبة صغيرة التجويف بسبب التكلفة.

بالإضافة إلى, هناك محرك مستمر لزيادة الضغط التشغيلي وتقييمات درجة الحرارة, الأمر الذي يتطلب ترقية الغلاف الخارجي المصنوع من الفولاذ الكربوني إلى قوة أعلى, فولاذ منخفض السبائك (مثل $\text{A}335 \text{ P}91$ أو $\text{P}92$) وواجهة الترابط لتحمل ضغوط القص والتقلبات الحرارية الأكبر. وهذا يتطلب تحسين SHS أو معلمات الترابط المتفجر لضمان سلامة الرابطة تحتها $3000+\text{ psi}$ ضغوط الخدمة.

الحاجة الماسة للتوحيد القياسي العالمي

بينما تلتزم شركة Abtersteel وغيرها من الشركات المصنعة المتقدمة بمعايير الجودة الداخلية الصارمة, على نطاق واسع, لا يزال التبني الواثق للأنابيب المركبة ثنائية المعدن المترابطة على نطاق عالمي مقيدًا بسبب الافتقار الحالي إلى معايير مقبولة عالميًا, رمز التصميم الدولي المخصص. حاليا, يجب أن يعتمد المهندسون على معايير مجزأة, غالبًا ما يشير إلى متطلبات اللحام ASME الغلايات وأوعية الضغط رمز القسم التاسع ومتطلبات تصميم الضغط ASME B31.3 (الأنابيب عملية), أثناء تطبيق فحوصات جودة الكسوة الموجودة في أستم A263/A264 (للوحات المكسوة).

يعتمد النمو المستقبلي لهذه التكنولوجيا على الهيئات الدولية مثل $\text{ISO}$ و $\text{ASME}$ إنشاء شامل, معيار موحد خصيصًا للأنابيب المركبة المرتبطة معدنيًا. من شأن هذا المعيار أن يحدد متطلبات واضحة للحد الأدنى لقوة قص السندات, المناطق غير المسموح بها والتي تم التحقق منها بواسطة UT, إجراءات PWHT مقبولة لمنع التحسس في $\text{L}$-بطانات الصف, وقواعد التصميم للتركيبات المركبة المعقدة. سيؤدي تحقيق هذا التوحيد إلى القضاء على عدم اليقين في التصميم, تسريع القبول التنظيمي, والسماح للمهندسين على مستوى العالم بدمج فوائد LCC المتفوقة للأنابيب المركبة ثنائية المعدن في مشاريع البنية التحتية الأكثر أهمية, مما يؤكد مكانتها كحل مادي لا غنى عنه لمستقبل التعامل مع السوائل المسببة للتآكل.