تأثير تصاميم الأخدود على الإجهاد المتبقي والانكماش المستعرض في GMAW و PGMAW لأنابيب الصلب غير الملحومة A333

يونيو 29, 2022

جزء 1. كيفية التحكم في تشوه الأنابيب الدقيقة غير الملحومة أثناء عملية السحب على البارد

يوليو 8, 2022وفقا لأساليب الإنتاج المختلفة, وهي مقسمة إلى أنابيب مدلفنة على الساخن, أنابيب مدلفنة على البارد, أنبوب مسحوب على البارد, أنبوب مقذوف, رفع الأنابيب, إلخ, كل منها لها لوائح العملية الخاصة بها. المواد عادية وعالية الجودة من الصلب الكربوني الهيكلي (Q215-A ~ Q275-A و 10 ~ 50 فولاذ), سبائك الصلب منخفض (09MnV, 16يغطي الأسود الملحوم وغير الملحوم والساخن, إلخ), خليط معدني, الفولاذ المقاوم للصدأ المقاوم للأحماض, إلخ. حسب الاستخدام, وهي مقسمة إلى فئتين: استخدام عام (من أجل الماء, خطوط أنابيب الغاز والأجزاء الهيكلية, الأجزاء الميكانيكية) وخاصة (للغلايات, الاستكشاف الجيولوجي, محامل, مقاومة الأحماض, إلخ).

أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب. يتم درفلة الأنابيب الفولاذية غير الملحومة للأغراض العامة من الفولاذ الهيكلي الكربوني العادي, الهياكل الفولاذية المنخفضة سبائك أو سبائك الصلب الهيكلي, بأكبر ناتج, وتستخدم بشكل أساسي كخطوط أنابيب أو أجزاء هيكلية لنقل السوائل. .2. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب, وهي مقسمة إلى ثلاثة أنواع من التوريد: أ. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب; ب. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب; ج. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب, إذا تم استخدامها لتحمل ضغط السائل, أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب. 3. أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب, أنبوب الحفر جسم أنبوب الحفر مع وصلات ملحومة بعقب, أنابيب غير ملحومة للطاقة الكيميائية, أنابيب غير ملحومة للاستخدام الجيولوجي وأنابيب غير ملحومة للبترول.

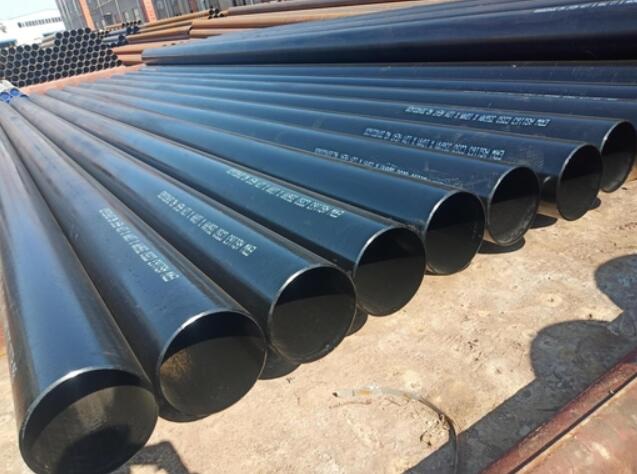

تحتوي الأنابيب الفولاذية غير الملحومة على أقسام مجوفة وتستخدم على نطاق واسع كخطوط أنابيب لنقل السوائل, مثل خطوط الأنابيب لنقل النفط, الغاز الطبيعي, الغاز, الماء وبعض المواد الصلبة. مقارنة مع الفولاذ الصلب مثل الصلب المستديرة, يكون الأنبوب الفولاذي أخف وزنًا عندما تكون قوة الانحناء والالتواء هي نفسها, وهو قسم اقتصادي من الصلب.

يستخدم على نطاق واسع في تصنيع الأجزاء الهيكلية والأجزاء الميكانيكية, مثل أنابيب الحفر النفط, مهاوي نقل الحركة للسيارات, إطارات الدراجات والسقالات الفولاذية المستخدمة في البناء. يمكن أن يؤدي استخدام الأنابيب الفولاذية لصنع أجزاء الحلقة إلى تحسين استخدام المواد, تبسيط عمليات التصنيع, تم استخدام ساعات العمل لتوفير المواد والمعالجة على نطاق واسع لتصنيع الأنابيب الفولاذية.

عملية الإنتاج

① عملية الإنتاج الرئيسية للدرفلة على الساخن أنابيب فولاذية غير ملحومة (△ عملية التفتيش الرئيسية):

تحضير وفحص الأنبوب الفارغ △ ← تسخين فارغ للأنبوب ← ثقب ← لف الأنبوب ← إعادة تسخين الصلب ← ثابت (انخفاض) القطر ← المعالجة الحرارية △ ← تقويم الأنبوب النهائي ← الإنهاء ← الفحص △ (غير مدمرة, الفيزيائية والكيميائية, التفتيش تايوان)→ التخزين

② عملية الإنتاج الرئيسية للدرفلة على البارد (مسحوب) أنابيب فولاذية غير ملحومة:

تحضير البليت ← تزييت التخليل ← الدرفلة على البارد (رسم)← المعالجة الحرارية ← الاستقامة ← الإنهاء ← الفحص

يمكن تقسيم عملية إنتاج الأنابيب الفولاذية غير الملحومة العامة إلى نوعين: الرسم على البارد والدرفلة على الساخن. تعتبر عملية إنتاج الأنابيب الفولاذية غير الملحومة المدلفنة على البارد أكثر تعقيدًا بشكل عام من عملية الدرفلة على الساخن. في اختبار التحجيم, إذا كان السطح لا يستجيب للشقوق, يتم قطع الأنبوب الدائري بآلة قطع ويقطع إلى قالب بطول متر واحد تقريبًا. ثم ادخل في عملية التلدين, يجب تخليل التلدين بسائل حمضي, وانتبه لما إذا كان هناك الكثير من البثور على السطح أثناء التخليل. إذا كان هناك الكثير من التقرحات, هذا يعني أن جودة الأنبوب الفولاذي لا تفي بالمعايير المقابلة. في المظهر, الأنبوب الفولاذي غير الملحوم المدلفن على البارد أقصر من الأنابيب الفولاذية غير الملحومة المدرفلة على الساخن. يكون سمك جدار الأنبوب الفولاذي غير الملحوم المدلفن على البارد أصغر بشكل عام من سمك الأنبوب الفولاذي غير الملحوم المدلفن على الساخن, لكن السطح يبدو أكثر إشراقًا من الأنابيب الفولاذية غير الملحومة ذات الجدران السميكة, والسطح ليس كثيرًا. خشنة للغاية, والعيار لا يحتوي على نتوءات كثيرة جدًا.

عادة ما تكون حالة تسليم الأنابيب الفولاذية غير الملحومة المدرفلة على الساخن هي أن الحالة المدلفنة على الساخن يتم تسليمها بعد المعالجة الحرارية. بعد فحص الجودة, يجب أن يتم اختيار الأنبوب الفولاذي غير الملحوم المدلفن على الساخن يدويًا من قبل الموظفين. بعد فحص الجودة, يجب أن يتأهل السطح, متبوعة بالعديد من تجارب الرسم البارد, ويجب إجراء تجربة التثقيب بعد المعالجة بالدرفلة على الساخن. إذا كان قطر الثقب كبير جدًا, يجب تقويمه وتصحيحه. بعد الاستقامة, يتم نقله إلى كاشف الخلل بواسطة الناقل لتجربة اكتشاف الخلل, وأخيراً تم تصنيفها وترتيبها حسب المواصفات, ومن ثم وضعها في المستودع.

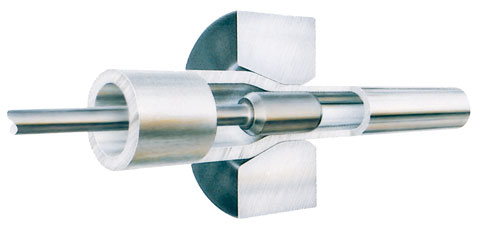

أنبوب دائري فارغ ← تسخين ← ثقب ← دحرجة انحراف بثلاث أسطوانات, الدرفلة أو البثق المستمر ← إزالة الأنبوب ← التحجيم (أو تقليل)← التبريد ← الاستقامة ← الاختبار الهيدروستاتيكي (أو كشف الخلل)← تعليم ← أنبوب فولاذي غير ملحوم للتخزين مصنوع من سبائك فولاذية أو فراغات أنابيب صلبة من خلال ثقب لصنع شعيرات دموية, ثم المدرفلة على الساخن, المدرفلة على البارد أو المسحوب على البارد. يتم التعبير عن مواصفات الأنابيب الفولاذية غير الملحومة بالمليمترات من القطر الخارجي * سمك الجدار.

القطر الخارجي للأنبوب غير الملحوم المدلفن على الساخن أكبر بشكل عام من 32 مم, سمك الجدار 2.5-200 مم, يمكن أن يصل القطر الخارجي للأنبوب غير الملحوم المدلفن على البارد إلى 6 مم, يمكن أن يصل سمك الجدار إلى 0.25 مم, ويمكن أن يصل الأنبوب الرقيق الجدران إلى 5 مم. الدرفلة لديها دقة أبعاد أعلى من الدرفلة على الساخن.

عموما, أنابيب الصلب غير الملحومة مصنوعة من 10, 20, 30, 35, 45 وغيرها من جودة عالية الكربون الصلب 16Mn, 5MNV وغيرها المنخفضة سبائك الفولاذ الهيكلي أو 40Cr, 30كرمنسي, 45Mn2, 40MnB وغيره من الفولاذ المدلفن على الساخن أو المدلفن على البارد. سلسة من الأنابيب الصلب منخفض الكربون مثل 10 و 20 تستخدم بشكل رئيسي في خطوط أنابيب نقل السوائل. 45, 40تستخدم الأنابيب غير الملحومة Cr وغيرها من الصلب الكربوني المتوسط لتصنيع الأجزاء الميكانيكية, مثل الأجزاء المجهدة من السيارات والجرارات. عموما, تستخدم الأنابيب الفولاذية غير الملحومة لضمان اختبارات القوة والتسطيح. يتم تسليم الأنابيب الفولاذية المدلفنة على الساخن في حالة درفلة على الساخن أو معالجة حرارية; يتم تسليم الأنابيب الفولاذية المدلفنة على البارد في حالة المعالجة الحرارية.

الدرفلة على الساخن, كما يوحي الاسم, لديه درجة حرارة عالية من قطعة ملفوفة, لذلك فإن مقاومة التشوه صغيرة, ويمكن تحقيق قدر كبير من التشوه. أخذ درفلة ألواح الصلب كمثال, يبلغ سمك لوح الصب المستمر بشكل عام حوالي 230 مم, وبعد الدرفلة الخشنة والتشطيب, السماكة النهائية هي 1 ~ 20 مم. في نفس الوقت, بسبب نسبة العرض إلى السماكة الصغيرة للوحة الصلب, متطلبات دقة الأبعاد منخفضة نسبيًا, ومشكلة شكل اللوحة ليست سهلة الحدوث, والتحكم الرئيسي هو التحكم في التاج. لذوي المتطلبات التنظيمية, يتم تحقيقه بشكل عام عن طريق التدحرج المتحكم فيه والتبريد المتحكم فيه, هذا هو, التحكم في درجة حرارة الفتح ودرجة حرارة الدرفلة النهائية للدرفلة النهائية. أنبوب دائري ← تسخين ← ثقب ← عنوان ← تلدين ← تخليل ← تزييت (طلاء النحاس) → الرسم على البارد متعدد التمريرات (المتداول الباردة) ← أنبوب بليت ← معالجة حرارية ← تقويم ← اختبار هيدروليكي (كشف الخلل) → وضع العلامات → التخزين.

مؤشر الأداء الميكانيكي

الخصائص الميكانيكية للصلب هي مؤشرات مهمة لضمان خصائص الاستخدام النهائي (الخواص الميكانيكية) من الفولاذ, والتي تعتمد على التركيب الكيميائي ونظام المعالجة الحرارية للصلب. في معيار الأنابيب الفولاذية, وفقًا لمتطلبات الاستخدام المختلفة, خصائص الشد (قوة الشد, قوة الخضوع أو نقطة الغلة, استطالة), مؤشرات الصلابة والصلابة, بالإضافة إلى خصائص درجات الحرارة العالية والمنخفضة التي يطلبها المستخدمون.

① قوة الشد (σ ب)

أثناء عملية الشد, أقصى قوة (الفيسبوك) أن العينة تحمل في وقت الكسر, مقسومًا على مساحة المقطع العرضي الأصلية (حتى) من العينة (ص), يسمى قوة الشد (σ ب), والوحدة نيوتن / مم 2 (الآلام والكروب الذهنية). إنه يمثل القدرة القصوى لمادة معدنية على مقاومة التلف الناتج عن التوتر.

② نقطة المحصول (σs)

للمواد المعدنية مع ظاهرة الاستغناء, الضغط الذي يمكن أن تستمر فيه العينة في الاستطالة دون زيادة القوة (تبقى ثابتة) أثناء عملية الشد تسمى نقطة العائد. إذا انخفضت القوة, يجب التمييز بين نقاط العائد العليا والسفلى. وحدة نقطة العائد N / مم 2 (الآلام والكروب الذهنية).

أعلى نقطة إنتاجية (σsu): أقصى ضغط قبل أن تنتج العينة وتنخفض القوة لأول مرة; نقطة عائد أقل (σsl): الحد الأدنى من الإجهاد في مرحلة العائد عندما يتم تجاهل التأثير المؤقت الأولي.

③ استطالة بعد الكسر (ص)

في اختبار الشد, تسمى النسبة المئوية للزيادة في طول المقياس للعينة بعد كسرها بالاستطالة. يتم تمثيلها بواسطة σ والوحدة هي %. صيغة الحساب هي: σ =(Lh-Lo)/L0 * 100٪

④ قسم الانكماش (ψ)

في اختبار الشد, تسمى النسبة المئوية للحد الأقصى من مساحة المقطع العرضي عند القطر المخفض للعينة بعد كسر العينة بتقليل المساحة. يتم التعبير عنها بـ ψ والوحدة %. محسوبة على النحو التالي:

⑤ مؤشر الصلابة

تسمى قدرة المادة المعدنية على مقاومة المسافة البادئة لجسم صلب الصلابة. وفقًا لطرق الاختبار المختلفة ونطاق التطبيق, يمكن تقسيم الصلابة إلى صلابة برينل, صلابة روكويل, صلابة فيكرز, صلابة الشاطئ, صلابة متناهية الصغر وصلابة عالية في درجة الحرارة. للأنابيب, هناك ثلاث صلابة شائعة الاستخدام: برينل, روكويل وفيكرز.

- صلابة برينل (خضاب الدم)

استخدم كرة فولاذية أو كرة كربيد مثبتة بقطر معين للضغط على سطح العينة بقوة الاختبار المحددة (F), قم بإزالة قوة الاختبار بعد وقت الانتظار المحدد, وقياس قطر المسافة البادئة (L) على سطح العينة. قيمة صلابة برينل هي حاصل قسمة قوة الاختبار مقسومًا على مساحة سطح المسافة البادئة الكروية. معبر عنها في HBS (الكرة الفولاذية), الوحدة N / مم 2 (الآلام والكروب الذهنية).

قيمة صلابة برينل هي حاصل قسمة قوة الاختبار مقسومًا على مساحة سطح المسافة البادئة الكروية, قيمة صلابة برينل هي حاصل قسمة قوة الاختبار مقسومًا على مساحة سطح المسافة البادئة الكروية (الآلام والكروب الذهنية), قيمة صلابة برينل هي حاصل قسمة قوة الاختبار مقسومًا على مساحة سطح المسافة البادئة الكروية. قيمة صلابة برينل هي حاصل قسمة قوة الاختبار مقسومًا على مساحة سطح المسافة البادئة الكروية, صلابة برينل هي الأكثر استخدامًا, وغالبًا ما يتم التعبير عن صلابة المادة بقطر المسافة البادئة د, وهو أمر بديهي ومريح.

و الماء: 120HBS10 / 1000/30: تشير إلى أن قيمة صلابة برينل تم قياسها بواسطة كرة فولاذية بقطر 10 مم تحت تأثير اختبار قوة تبلغ 1000 كجم (9.807KN) لمدة 30 ثانية (ثواني) هو 120 نيوتن / مم 2 (الآلام والكروب الذهنية).