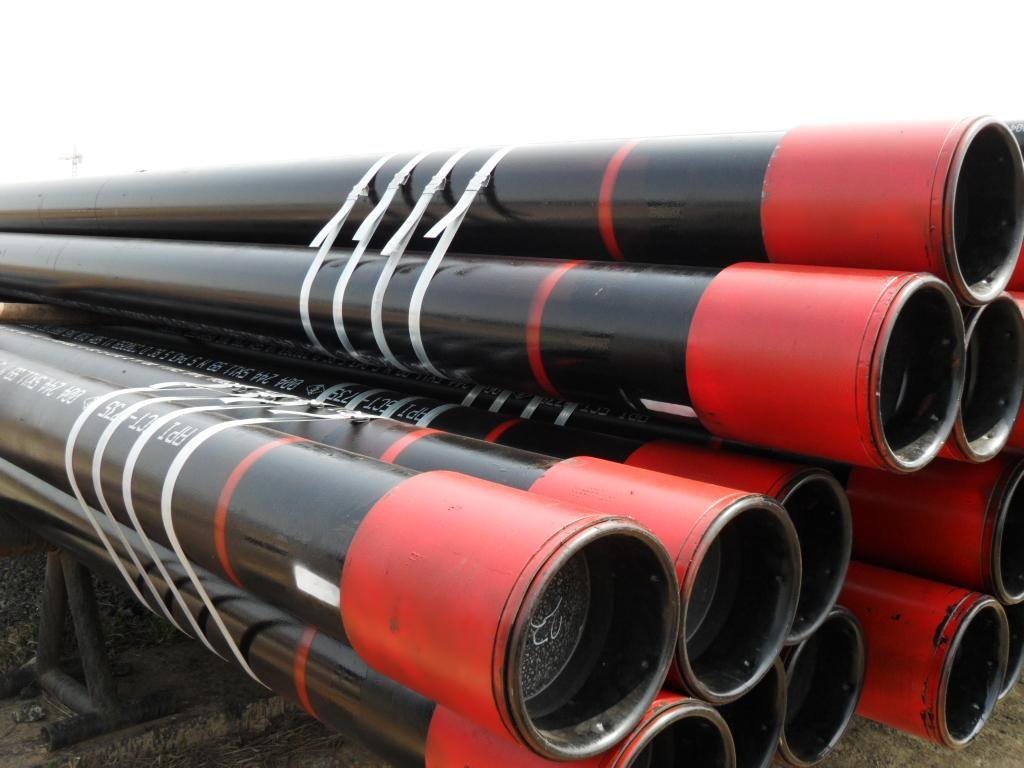

تصنيف ووظيفة الغلاف

يونيو 17, 2022

كيف يحدث التآكل في الأنابيب ولماذا يتفوق الفولاذ المقاوم للتآكل عالي القوة على الأنابيب الفولاذية العادية في البيئات الكاشطة

يونيو 21, 2022ملحومة مقابل. إنتاج سلس في عملية صنع الأنبوب

الفولاذ أنابيب, من تصنيع السيارات إلى أنابيب الغاز, يمكن أن تكون ملحومة من السبائك - المعادن المصنوعة من عناصر كيميائية مختلفة - أو يتم بناؤها بسلاسة من فرن الصهر.

طريقة الإنتاج تضفي الكثير من التصاميم المختلفة للأنابيب الفولاذية. يمكن أن يؤدي تغيير القطر والسمك إلى اختلافات في القوة والمرونة للمشاريع الكبيرة مثل خطوط أنابيب نقل الغاز والأدوات الدقيقة مثل الإبر تحت الجلد.

الهيكل المغلق للأنبوب, كن مستديرًا, مربع أو أي شكل, يمكن أن تتناسب مع أي تطبيق مطلوب, من تدفق السوائل إلى منع تآكل.

تصنيع الأنابيب غير الملحومة

يمكن أن تساعد معرفة هذا التمييز أيضًا في تحديد أي الأنابيب هو الأفضل لتطبيق معين, ملحومة أو غير ملحومة. طريقة تصنيع الأنابيب الملحومة وغير الملحومة واضحة في أسمائها وحدها. يتم تعريف الأنابيب غير الملحومة كما هو محدد - ليس لديهم خط لحام ملحوم. يتم تصنيع الأنابيب من خلال عملية بثق حيث يتم سحب الأنبوب من قضيب صلب من الفولاذ المقاوم للصدأ ويتم بثقه إلى شكل مجوف. يتم تسخين الكتل المعدنية أولاً ثم تشكيلها في قوالب دائرية مستطيلة يتم تجويفها في مطحنة خارقة. بينما ساخنة, يتم سحب القوالب من خلال قضيب مغزل وممدود. تزيد عملية طحن المغزل من طول القوالب بمقدار عشرين مرة لتشكيل شكل أنبوب غير ملحوم. يتم تشكيل الأنابيب بشكل إضافي من خلال التجفيف, عملية درفلة على البارد, أو الرسم البارد.

صناعة الأنابيب الملحومة

يتم إنتاج الأنبوب الملحوم من الفولاذ المقاوم للصدأ من خلال شرائح التشكيل بالدلفنة أو صفائح الفولاذ المقاوم للصدأ في شكل أنبوب ثم لحام اللحام طوليًا. يمكن إنجاز الأنابيب الملحومة إما عن طريق عمليات التشكيل على الساخن والتشكيل البارد. من الاثنين, ينتج عن التشكيل على البارد لمسات نهائية أكثر سلاسة وتحمل أكثر إحكامًا. ومع ذلك, كل طريقة تخلق دائم, قوي, أنبوب فولاذي يقاوم تآكل. يمكن ترك التماس بالخرز أو يمكن أن يتم العمل عليه بشكل أكبر عن طريق طرق الدرفلة على البارد والتزوير. يمكن أيضًا سحب الأنبوب الملحوم بشكل مشابه للأنابيب غير الملحومة لإنتاج خط لحام أدق مع تشطيبات سطحية أفضل وتحمل أكثر إحكامًا.

العملية الهندسية خطوة بخطوة للأنابيب الفولاذية الملحومة وغير الملحومة

تتضمن العملية الشاملة لتصنيع الأنابيب الفولاذية تحويل الفولاذ الخام إلى سبائك, تزهر, ألواح وقضبان (وكلها مواد يمكن لحامها), إنشاء ملف خط أنابيب على خط الإنتاج وتشكيل الأنبوب في المنتج المطلوب.

صنع سبائك, تزهر, ألواح وقضبان

خام الحديد وفحم الكوك, مادة غنية بالكربون من الفحم المسخن, يتم صهرها إلى مادة سائلة في فرن ثم تفجيرها بالأكسجين لتكوين الفولاذ المصهور. يتم تبريد هذه المادة إلى سبائك, مصبوبات فولاذية كبيرة لتخزين ونقل المواد, التي تتشكل بين بكرات تحت ضغط كميات عالية.

يتم تمرير بعض السبائك عبر بكرات فولاذية تعمل على شدها إلى أرق, قطع أطول لخلق أزهار, الوسطاء بين الفولاذ والحديد. يتم دحرجتهم أيضًا إلى ألواح, قطع فولاذية ذات مقاطع عرضية مستطيلة, من خلال بكرات مكدسة تقطع الألواح إلى الشكل.

صياغة هذه المواد في الأنابيب

يتم تسطيح المزيد من أجهزة الدرفلة - وهي عملية تُعرف باسم النقش - تتفتح في كتل. هذه قطع معدنية ذات مقاطع عرضية مستديرة أو مربعة, وهي أطول وأرق. تقوم المقصات المتطايرة بقطع الكتل المعدنية في مواضع محددة بحيث يمكن تكديس القطع المعدنية وتشكيلها في أنبوب غير ملحوم.

يتم تسخين الألواح إلى حوالي 2,200 درجة فهرنهايت (1,204 درجة مئوية) حتى تصبح مرنة ثم تضعف في شكل سكل, وهي عبارة عن شرائط ضيقة من الشريط تصل إلى 0.25 اميال (0.4 كيلومترات) طويل. ثم يتم تنظيف الفولاذ باستخدام خزانات من حامض الكبريتيك متبوعًا بالماء البارد والساخن ونقله إلى مصانع تصنيع الأنابيب.

تطوير الأنابيب الملحومة وغير الملحومة

للأنابيب الملحومة, تقوم آلة فك اللفة بفك Skelp وتمريرها عبر البكرات لتتسبب في تجعد الحواف وإنشاء أشكال الأنابيب. تستخدم أقطاب اللحام تيارًا كهربائيًا لإغلاق الأطراف معًا قبل أن تقوم أسطوانة الضغط العالي بشدها. يمكن أن تنتج العملية الأنابيب بأسرع ما يمكن 1,100 فورنت (335.3 م) في الدقيقة.

للأنابيب غير الملحومة, تؤدي عملية التسخين واللف عالي الضغط للكتل المربعة إلى تمددها مع وجود ثقب في المركز. تعمل ماكينات الدرفلة على ثقب الأنبوب للحصول على السماكة والشكل المطلوبين.

مزيد من المعالجة والجلفنة

قد تشمل المعالجة الإضافية الاستقامة, خيوط (قطع الأخاديد الضيقة في نهايات الأنابيب) أو تغطيتها بزيت واقي من الزنك أو جلفنة لمنع الصدأ (أو كل ما هو ضروري لغرض الأنبوب). تتضمن عملية الجلفنة عادةً عمليات كهروكيميائية وترسيب كهربائيًا لطلاء الزنك لحماية المعدن من المواد المسببة للتآكل مثل الماء المالح.

تعمل هذه العملية على ردع العوامل المؤكسدة الضارة في الماء والهواء. يعمل الزنك كقطب موجب للأكسجين لتكوين أكسيد الزنك, الذي يتفاعل مع الماء لتكوين هيدروكسيد الزنك. تشكل جزيئات هيدروكسيد الزنك كربونات الزنك عند تعرضها لثاني أكسيد الكربون. أخيرا, رفيع, منيع, طبقة غير قابلة للذوبان من كربونات الزنك تلتصق بالزنك لحماية المعدن.

شكل أرق, الجلفنة الكهربائية, يستخدم بشكل عام في أجزاء السيارات التي تتطلب طلاء مقاوم للصدأ بحيث يقلل الغمس الساخن من قوة المعدن الأساسي. يتم إنشاء الفولاذ المقاوم للصدأ عندما يتم جلفنة الأجزاء غير القابلة للصدأ بالفولاذ الكربوني.

الاختيار بين الملحومة وغير الملحومة

هناك فوائد وعيوب في اختيار ملحومة مقابل. أنابيب غير ملحومة.

سلس أنابيب

حسب التعريف ، الأنابيب غير الملحومة هي أنابيب متجانسة تمامًا, الخصائص التي تعطي الأنابيب غير الملحومة مزيدًا من القوة, مقاومة فائقة للتآكل, والقدرة على تحمل ضغط أعلى من الأنابيب الملحومة. هذا يجعلها أكثر ملاءمة في التطبيقات الحرجة في البيئات القاسية, لكنه يأتي بسعر.

فوائد

- أقوى

- مقاومة فائقة للتآكل

- مقاومة الضغط العالي

تطبيقات

- خطوط التحكم في النفط والغاز

- خطوط الحقن الكيميائي

- صمامات أمان تحت البحر

- حزم البخار والحرارة لمصنع المعالجة الكيميائية

- نقل السوائل والغاز

أنابيب ملحومة

تعتبر الأنابيب الملحومة أقل تكلفة بشكل عام من الأنابيب غير الملحومة بسبب عملية التصنيع الأبسط في إنشاء الأنابيب الملحومة. كما أنها متاحة بسهولة, مثل الأنابيب غير الملحومة, بأطوال مستمرة طويلة. يمكن إنتاج الأحجام القياسية مع فترات زمنية مماثلة لكل من الأنابيب الملحومة وغير الملحومة. يمكن تعويض تكاليف الأنابيب غير الملحومة في عمليات التصنيع الأصغر إذا كانت الكمية المطلوبة أقل. غير ذلك, على الرغم من أنه يمكن إنتاج الأنابيب غير الملحومة ذات الحجم المخصص وتسليمها بسرعة أكبر, إنه أكثر تكلفة.

فوائد

- فعالة من حيث التكلفة

- متوفر بسهولة بأطوال طويلة

- مهل سريعة

تطبيقات

- التطبيقات المعمارية

- ابر تحت الجلد

- صناعة السيارات

- صناعة المواد الغذائية والمشروبات

- الصناعة البحرية

- صناعة الادوية

تكاليف اللحام مقابل سلس

ترتبط تكاليف الأنابيب الملحومة وغير الملحومة أيضًا بخصائص مثل القوة والمتانة. يمكن أن تنتج عملية التصنيع الأسهل للأنابيب الملحومة أنابيب ذات قطر أكبر مع أحجام جدران أرق بتكلفة أقل. يصعب إنتاج مثل هذه الخصائص في أنابيب غير ملحومة. ثم يمكن التحكم في صلابة منطقة الفصل المركزية بحيث لا تكون أكبر من الصلابة الحرجة لتسبب التكسير FIG, يمكن تحقيق الجدران الثقيلة بسهولة أكبر باستخدام الأنابيب غير الملحومة. غالبًا ما يُفضل استخدام الأنابيب غير الملحومة لتطبيقات أنابيب الجدار الثقيل التي تتطلب أو يمكنها تحمل الضغط العالي أو الأداء في البيئات القاسية.