أنابيب الصلب الطاقة الجديدة

تشرين الأول/أكتوبر 13, 2024

التآكل الداخلي في آبار النفط والغاز: تحديات وفرص مثبطات التآكل

تشرين الأول/أكتوبر 18, 2024أستم A335 P91 10Cr9Mo1VNbN – بحث حول عملية اللحام والمعالجة الحرارية

الملخص: ASTM A335 P91 10Cr9Mo1VNbN الفولاذ هو مادة خام عالية الجودة لتصنيع الغلايات أنابيب. ومع ذلك, يتميز بقابلية لحام ضعيفة وحساس جدًا لدرجة حرارة المعالجة الحرارية. بالإضافة إلى, لديها ميل كبير إلى الكراك البارد, مما يجعلها عرضة لاكتشاف الخواص الميكانيكية غير المؤهلة مثل قوة التأثير والصلابة في منطقة اللحام والمنطقة المتأثرة بالحرارة بعد اللحام. أجريت دراسة شاملة على عملية اللحام لـ 10Cr9Mo1VNbN. تم تحسين عملية اللحام ومعلمات المعالجة الحرارية للأنابيب الفولاذية من خلال اختبارات اللحام وتقييمات عملية اللحام. أدى ذلك إلى تحسين جودة اللحام لأنابيب الصلب ASTM A335 P91 10Cr9Mo1VNbN, والتي يمكن أن توفر مرجعًا لعملية اللحام لمنتجات المواد المماثلة.

كلمات مفتاحية: ASTM A335 P91 10Cr9Mo1VNbN الصلب; لحام; المعالجة الحرارية; عملية; تحسين

تم تطوير الفولاذ ASTM A335 P91 10Cr9Mo1VNbN لأول مرة بنجاح في مختبر أوك ريدج الوطني في الولايات المتحدة., وتم تعيين درجة الفولاذ على أنها ASTMA335P91, يشار إليها باسم الصلب P91. بعد أن نجحت بلدي في تطوير الفولاذ P91, تم دمجه في المعيار الوطني وتم تصنيف درجة الفولاذ الخاصة به على أنها 10Cr9Mo1VNbN. 10يتم الحصول على الفولاذ Cr9MolVNbN عن طريق تقليل محتوى C على أساس الفولاذ القياسي 9Cr-1Mo, إضافة العناصر النزرة مثل Nb وV, والتحكم بشكل مناسب في العنصر N. بالمقارنة مع الفولاذ المقاوم للصدأ العادي, تتمتع المواد الفولاذية ASTM A335 P91 10Cr9Mo1VNbN بمزايا الأداء الميكانيكي في قوة التحمل لدرجات الحرارة العالية, الإجهاد المسموح به, معامل التمدد الحراري, توصيل حراري, تأثير المتانة, أداء الانحناء العام, أداء التعب في درجات الحرارة العالية ومقاومة الأكسدة في درجات الحرارة العالية [1-51, والتي يمكن أن تحل مشكلة التدهور التنظيمي للفولاذ العادي المقاوم للحرارة أثناء التشغيل وتقليل حدوث حوادث انفجار الأنابيب. إنها مادة إنتاج عالية الجودة تحل محل الفولاذ العادي المقاوم للحرارة في إنتاج وتصنيع أنابيب الغلايات. عيوب الفولاذ ASTM A335 P91 10Cr9Mo1VNbN هي ضعف قابلية اللحام, حساسية عالية لدرجة حرارة المعالجة الحرارية, ميل كبير إلى التكسير البارد, ومشكلة انخفاض قوة الوصلات الملحومة أثناء اللحام والفشل المبكر لقطع العمل الناتجة عنها. بعد اللحام, من السهل اكتشاف العيوب مثل الخواص الميكانيكية غير المؤهلة مثل صلابة التأثير والصلابة في منطقة اللحام والمنطقة المتأثرة بالحرارة 6-81. من أجل الفهم الكامل والعميق لخصائص اللحام للصلب ASTM A335 P91 10Cr9Mo1VNbN وحل المشكلات الفنية في عملية اللحام الفعلية, وقد أجرى الموظفون والعلماء المعنيون البحوث. شيونغ يفينغ وآخرون.. وجد أن صلابة المنطقة المتأثرة بالحرارة للوصلات الملحومة الفولاذية 10Cr1·9Mo1VNbN تتناقص مع زيادة درجة حرارة التسخين المسبق, لا يمكن أن يكون الحد الأدنى لدرجة حرارة التسخين المسبق أقل من 150 درجة مئوية, ويتم تقليل ميل المادة إلى التشقق البارد بشكل كبير بعد التسخين المسبق. حصل Zhu Ping على تأثير درجات حرارة العزل المختلفة على القوة, متوسط, صلابة التأثير والبنية المجهرية للمفاصل الملحومة الفولاذية P91 من خلال اختبارات المعالجة الحرارية بعد اللحام, ووجدت أنه حتى لو تم استخدام درجة حرارة عزل أقل, أن تكون صلابة المفصل أعلى من المؤشرات التي تتطلبها المواصفات ذات الصلة. اقترح ليو تشيسن وآخرون 10 أن منع الشقوق الباردة في اللحام هو الإجراء الأساسي لضمان جودة اللحام للفولاذ P91, وينبغي استخدام التسخين المسبق قبل اللحام بشكل معقول وإجراءات المعالجة الحرارية بعد اللحام لمنع حدوث شقوق باردة في اللحام. ال خط أنابيب مادة مشروع نظام استعادة الحرارة المهدرة لمحرقة الغاز الخلفي لجهاز تنقية الغاز الطبيعي للشركة هي فولاذ ASTM A335 P91 10Cr9Mo1VNbN. من أجل التأكد من أن جودة لحام خطوط الأنابيب تلبي المعايير والحصول على عملية لحام موثوقة ومعلمات المعالجة الحرارية, تجري هذه الورقة تحليل خصائص لحام المواد, اختبار اللحام وتقييم عملية اللحام.

-alloy-steel-pipe.jpg)

1 ASTM A335 P91 10Cr9Mo1VNbN مواد ومعدات اختبار لحام الفولاذ

1.1 المواد

1.1.1 يجب أن تكون طريقة أخذ العينات لعينات إعادة الاختبار مماثلة لتلك المحددة في الأقسام

اختبار ASTM A335 P91 10Cr9Mo1VNbN هو مادة محلية أنابيب فولاذية غير ملحومة للغلايات ذات الضغط العالي, بحجم φ114.3mm×14mm, ويتم تطبيع حالة العرض + المتطلبات العامة يجب أن تكون وصلات المواسير مواسير غير ملحومة من نفس الدرجة. وفقًا لـ GB5310-2008 “أنابيب فولاذية غير ملحومة للغلايات ذات الضغط العالي”, تركيبته الكيميائية, يتم إعادة اختبار الخواص الميكانيكية والصلابة. وتظهر النتائج في الجداول 1 و 2, وكلها تلبي المتطلبات القياسية.

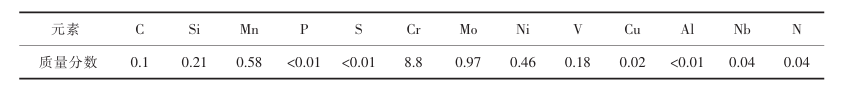

الطاولة 1 إعادة اختبار نتائج التركيب الكيميائي (جزء الشامل) من الأنابيب الفولاذية ASTM A335 P91 10Cr9Mo1VNbN

| element | ج | منسيSPCrMo | |||||

| Standard content | 0.08~ 0.12 | 0.3~ 0.6 | 0.2~ 0.5 | .0.01 | ≤0.02 | 8.0~ 9.5 | 0.85~ 1.05 |

| actual content | 0.1 | 0.46 | 0.28 | 0.002 | 0.012 | 8.78 | 0.93 |

| element | V | ني | شركة | منظمة الشفافية الدولية | ملحوظة: | زر | N |

| Standard content | 0.18~ 0.25 | ≤0.40 | ≤0.02 | .0.01 | ≤0.10 | .0.01 | 0.03-0.07 |

| actual content | 0.20 | 0.06 | 0.006 | 0.002 | 0.08 | 0.002 | 0.041 |

الجدول 2ASTM A335 P91 10Cr9Mo1VNbN نتائج إعادة اختبار الخواص الميكانيكية لأنابيب الصلب

| Mechanical properties | الآلام والكروب الذهنية Tensile strength R/MPa | الآلام والكروب الذهنية Yield strength R/MPa | /% Elongation A/% | HRC Hardness/HRC |

| Standard requirements | ≥585 | إيه فور وان فايف | ≥20 | ≥25 |

| actual performance | 655,660 | 505,495 | 29,30.5 | 20,19 |

1.1.2 اختيار مواد اللحام

عند لحام الفولاذ ASTM A335 P91 10Cr9Mo1VNbN, لا يتم إنشاء الشقوق الباردة فقط بسهولة, ولكن أيضًا ستحدث شقوق ساخنة عندما لا تكون مواد اللحام متطابقة. يجب اختيار مواد اللحام وفقًا لمبدأ مطابقة المكونات, ومحتوى عناصر صناعة السبائك مثل الكروم, مو, V, يجب التحكم بشكل صارم في مواد اللحام و N في مواد اللحام للتأكد من أن هيكل وأداء الوصلة الملحومة متسقان قدر الإمكان مع المادة الأم.

تم اختيار منتج سلك اللحام بقوس الأرجون ER90S-B9 الذي يحمل العلامة التجارية MTS3 وبمواصفات 2.4 مم من شركة Bōhler Welding Company كمادة لحام.. يظهر التركيب الكيميائي لمواد اللحام في الجدول 3, الذي يلبي متطلبات رمز ASME, القسم الجزء ج-2021 “مواصفات قضبان اللحام, أقطاب كهربائية, ومواصفات المواد المعدنية غير الحديدية” [13].

-steel-pipe.jpg)

الطاولة 3 التركيب الكيميائي لمادة اللحام ER90S-B9 المستخدمة في الاختبار

.

.

1.2 معدات اختبار

تستخدم معدات اللحام آلة اللحام الكهربائي AOTAIZX7-400STG. خصائص هذا الجهاز هي أنه يمكن تعديل تيار اللحام بدقة إلى 1A, يمكن تعديل تيار الدفع بشكل منفصل, يمكن تعديل تيار القوس بشكل منفصل, ولها أداء جيد وملفت للنظر, وليس من السهل أن يكون هناك فشل في بدء القوس, كسر القوس والتصاق قضيب اللحام.

2ASTM A335 P91 10Cr9Mo1VNbN تقييم عملية لحام الصلب

وفقا لNB/T47014-2011 “تقييم عملية اللحام لمعدات الضغط” 14, يتم تجميع عملية لحام الفولاذ ASTM A335 P91 10Cr9Mo1VNbN ويتم إجراء تقييم عملية اللحام.

2.1 تحضير العينة

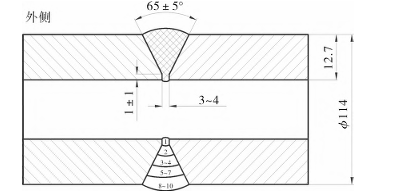

2.1.1 معالجة شطبة

استخدم الأنابيب الفولاذية غير الملحومة φ114.3mm×14mm, وفقا لاحتياجات المشروع, آلة قسمين من العينات الطويلة 150 مم, ورقيقها عن طريق معالجة الشطبة. تظهر متطلبات الشكل والحجم المشطوف في الشكل 1. أثناء المعالجة, تم اعتماد المعالجة الباردة, ويتم تجديد سائل القطع في الوقت المناسب أثناء عملية القطع لتجنب ارتفاع درجة حرارة قطعة العمل وتدهور أداء المادة الأصلية.

في حين أن 1 نموذج الأخدود شكل ومتطلبات الحجم

2.1.2 التنظيف والتركيب

تنظيف الماء, الصدأ, الزيت والشوائب الضارة الأخرى على سطح الأخدود والمناطق المجاورة له (تقاس من حافة الأخدود, كل جانب لا يقل عن 20 ملم), وطحن الأخدود حتى ينكشف البريق المعدني. استخدم اللحام القوسي بالأرجون (غتو) للحام وأداء اللحام البقعي للتجميع.

2.1.3 درجة حرارة التسخين المسبق والتحكم في درجة الحرارة البينية

عندما تكون درجة حرارة التسخين المسبق للحام أقل من 100 درجة مئوية, من المحتمل جدًا أن تحدث شقوق باردة بعد اللحام [15-16]. ومع ذلك, درجة الحرارة المرتفعة جدًا ودرجة الحرارة البينية ضارة أيضًا بفولاذ ASTM A335 P91 10Cr9Mo1VNbN, مما سيؤدي إلى انخفاض كبير في صلابة اللحام17.

بناء على استنتاج البحث المرجعي [2], يتم ضبط درجة حرارة التسخين المسبق لعينة اللحام على 150 ~ 200 ^ ∘ C. استخدم تسخين اللهب للتسخين المسبق. عندما تصل درجة حرارة نقطة المراقبة إلى درجة حرارة التسخين المسبق, احتفظ بها لفترة من الوقت قبل اللحام.

يجب ألا تتجاوز درجة الحرارة البينية 250 درجة مئوية. أثناء عملية اللحام, يتم استخدام مقياس حرارة بالأشعة تحت الحمراء لقياس درجة حرارة الممر بعد اكتمال كل لحام, ويتم التحكم بشكل معقول في توقيت اللحام لكل لحام لضمان عدم تجاوز درجة حرارة التداخل لمتطلبات العملية.

2.2 لحام العينة

2.2.1 التدريع الغاز ومعدل التدفق

تعد حماية الأرجون إجراءً مهمًا لتحسين أداء وصلة اللحام بقاعدة العينة, ويجب التحكم في جودة الغاز ومعلمات التشغيل. متطلبات نقاء الأرجون هي 99.99% (جزء الحجم), ومعدل تدفق الغاز الأمامي الموصى به هو 10~14 لتر/دقيقة. في نفس الوقت, مطلوب استبدال غاز الأرجون على الظهر. تتمثل الطريقة المحددة في لصق ورق قابل للذوبان في الماء على جانبي العينة وتثبيته بشريط عالي الحرارة لتشكيل غرفة مغلقة. معدل تدفق حجم الغاز الموصى به هو 8 ~ 10 لتر / دقيقة.

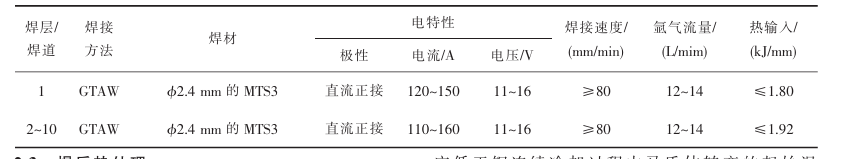

2.2.2 معلمات عملية اللحام

يستخدم GTAW للحام, ويبدأ اللحام بعد أن تصل درجة الحرارة إلى درجة حرارة التسخين المسبق. الإفراط في إدخال الحرارة سوف يسبب 8 يتشكل الفريت في المنطقة المتأثرة بالحرارة ومنطقة اللحام, وسوف يقلل أيضًا بشكل كبير من قوة تمزق الزحف ومتانة تأثير اللحام. مرجع [1] المحتوى ذو الصلة, يتم التحكم في معلمات اللحام لعملية اللحام, انظر الجدول 4.

2.3 المعالجة الحرارية بعد اللحام

عندما لا تخضع قطعة العمل للمعالجة الحرارية لتخفيف الضغط بعد توقف اللحام, يتم تسخين اللحام إلى درجة حرارة محددة والاحتفاظ به لفترة من الوقت للسماح للحام بالتبريد بمعدل أبطأ والسماح للهيدروجين بالهروب من اللحام في وقت كافي. وتسمى هذه العملية أو الطريقة بالمعالجة ما بعد الحرارة. هناك هدفان للمعالجة بعد الحرارة: 1. تقليل الإجهاد الحراري ومنع تكون الشقوق أثناء التبريد. 2. معالجة نزع الهيدروجين لتعزيز انتشار وهروب الهيدروجين في اللحام والقضاء على مخاطر التشقق الناجم عن الهيدروجين في المرحلة اللاحقة. درجة حرارة المعالجة بعد الحرارة

الطاولة 4 ASTM A335 P91 10Cr9Mo1VNbN معلمات عملية لحام الصلب

يجب أن تكون أقل من درجة حرارة بداية التحول المارتنسيتي أثناء عملية التبريد المستمرة للصلب لمنع الأوستينيت المتبقي الذي لم يخضع للتحول المارتنسيتي من التحول إلى الفريت أو البرليت, وبالتالي تقليل صلابة تأثير المفصل.

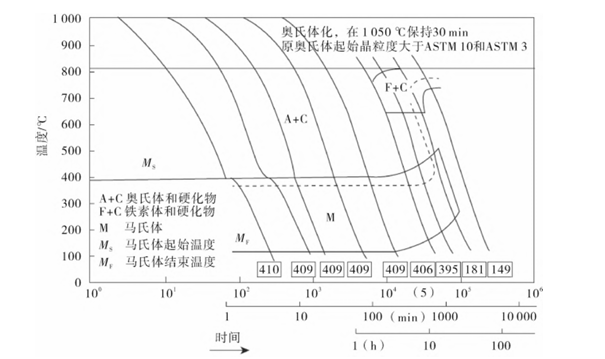

للصلب ASTM A335 P91 10Cr9Mo1VNbN, يتم تحديد معلمات درجة حرارة ما بعد المعالجة الحرارية بناءً على تحويل التبريد المستمر (CCT) منحنى [17]. يظهر منحنى CCT للصلب ASTM A335 P91 10Cr9Mo1VNbN في الشكل 2.

يتم تحديد درجة حرارة بدء التحول المارتنسيتي M_S وفقًا للشكل 2 حوالي 380 درجة مئوية. جنبا إلى جنب مع تجربة الإنتاج الفعلية, تم ضبط ظروف عملية المعالجة بعد الحرارة لـ ASTM A335 P91 10Cr9Mo1VNbN على 300 ~ 350 ℃ لمدة ساعتين.

الشكل 2: منحنى تحويل التبريد المستمر من الصلب ASTM A335 P91 10Cr9Mo1VNbN (منحنى CCT)

2.3.2 المعالجة الحرارية بعد اللحام

تشير المعالجة الحرارية بعد اللحام إلى عملية المعالجة الحرارية التي يتم فيها تسخين اللحام إلى درجة حرارة معينة (بشكل عام، درجة حرارة بداية تحول البرليت إلى الأوستينيت أثناء التسخين) 30~50^∘ C تحت الخط بعد اللحام, ويحفظ عند درجة الحرارة هذه لفترة معينة من الزمن, بحيث يتم تبريد اللحام بمعدل بطيء نسبيًا لتحسين البنية المعدنية وخصائص الوصلة الملحومة أو التخلص من الإجهاد المتبقي. وفقا لNB/T47015-2011 “كود لحام أوعية الضغط” 18, تم ضبط درجة حرارة المعالجة الحرارية بعد اللحام للفولاذ ASTM A335 P91 10Cr9Mo1VNbN على 730 درجة مئوية., ويتم إجراء معالجة العزل لمدة 13 ساعة. يتم أخذ الحد الأقصى لمعدل التسخين على أنه الأصغر (وحدة ℃/ساعة, δ_PWHT هي قيمة سمك معدن اللحام بالملليمتر) و 220 درجة مئوية/ساعة, والحد الأقصى لمعدل التبريد يؤخذ على أنه أصغر من 280 درجة مئوية/ساعة. لذلك, تم ضبط معدل التسخين على 55~220^∘ C/h, ويتم ضبط معدل التبريد على 55~280^∘ C/h.

3ASTM A335 P91 10Cr9Mo1VNbN فحص ما بعد اللحام للصلب

مباشرة بعد اللحام, التحقق من تشكيل اللحام. يتمتع اللحام والمواد الأساسية بانتقال سلس, وليس هناك عيوب مثل تقويض, عدم الانصهار والشقوق. 24ح بعد اللحام, يخضع اللحام لاختبارات غير مدمرة مثل اختبار الموجات فوق الصوتية (UT) والاختبار الشعاعي (RT) لمنع الشقوق المتأخرة في اللحام. استند الاختبار غير المدمر إلى NB/T47013-2015 “الاختبار غير المدمر لمعدات الضغط” 191.

4 اختبار فحص جودة اللحام وتحليل النتائج

4.1 تحليل التركيب الكيميائي

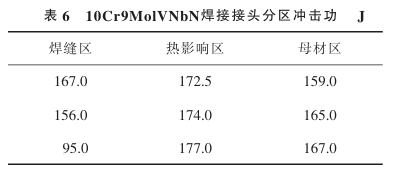

تم أخذ عينات من الوصلات الملحومة الفولاذية ASTM A335 P91 10Cr9Mo1VNbN وتحليلها للحصول على تركيبها الكيميائي (الطاولة 5). استوفى التكوين متطلبات NB/T47008-2017 “المطروقات من الصلب الكربوني وسبائك الصلب لمعدات الضغط” [20].

4.2 الخواص الميكانيكية

وفقًا لمتطلبات NB/T47014-20111, 2 عينات الشد, 4 عينات الانحناء الجانبي و 1 تم تحضير مجموعة من عينات الصدم في مناطق مختلفة وإجراء اختبارات الخواص الميكانيكية عليها. كانت قوة الشد لعينات الشد 704MPa و 710MPa, ولم تكن هناك شقوق في عينات الانحناء الجانبي. طاقة التأثير لمنطقة اللحام, يتم عرض المنطقة المتأثرة بالحرارة ومنطقة المادة الأم في الجدول 6.

وفقا لNB/T47008-2017, عندما يكون سمك لوحة الفولاذ أقل من أو يساوي 300 مم, المؤشرات المؤهلة لقوة الشد وطاقة التأثير هي 585 ~ 755MPa ولا تقل عن 47J. لذلك, يمكن ملاحظة أن الخواص الميكانيكية للمفاصل الملحومة ASTM A335 P91 10Cr9Mo1VNbN تلبي المتطلبات.

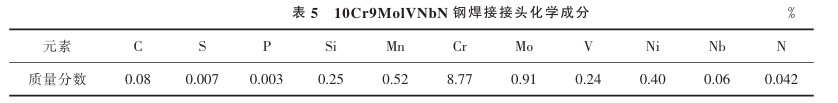

4.3 الهيكل المعدني والصلابة يتم أخذ المقطع العرضي للمفصل الملحوم ASTM A335 P91 10Cr9Mo1VNbN كسطح اختبار. قبل الاختبار, تتم معالجة القسم المراد اختباره, بما في ذلك الطحن الميكانيكي, التلميع والحفر الميكانيكي في محلول مائي من حمض الهيدروكلوريك (HCl) بجزء كتلي من 3% FeCl3 وجزء كبير من 10% لمدة 3 ~ 5 ثواني. يتم اختيار موقعين عند T/2 (T هو سمك المادة الأساسية) المقطع العرضي للحام للاختبار, ويظهر الرسم البياني لتحليل البنية المعدنية الذي تم الحصول عليه في الشكل 3. كما هو موضح في الشكل 3, بعد تسخين عينة اللحام إلى 730 درجة مئوية وحفظها عند درجة الحرارة هذه لمدة 13 ساعة, كان هيكل منطقة اللحام مخففًا بالمارتنسيت + كمية صغيرة من بينيت. بناءً على خصائص هذا الهيكل المعدني, ويمكن استنتاج أن عناصر السبائك الموجودة في مادة اللحام تذوب في الأوستينيت, تقليل موضع نقطة Ms على منحنى CCT, بحيث يكون وقت بقاء عينة اللحام في مرحلة التسخين المسبق من 150-200 درجة مئوية مطولًا نسبيًا, واستمرت الحبوب في النمو. بعد التبريد, تم تشكيل الهيكل الموضح في الشكل.

في حين أن 3 الهياكل المعدنية في مواضع مختلفة من المقطع العرضي لحام ASTM A335 P91 10Cr9Mo1VNbN عند T / 2 (100x)

5 خاتمة

تتميز المواد الفولاذية ASTM A335 P91 10Cr9Mo1VNbN بقابلية لحام ضعيفة, حساس للغاية لدرجة حرارة المعالجة الحرارية, لديه ميل أكبر إلى التكسير البارد, ويكون عرضة لمشاكل مثل انخفاض قوة المفاصل الملحومة, الفشل المبكر لقطع العمل, والخصائص الميكانيكية غير المؤهلة بعد اللحام أثناء اللحام. من خلال تقييم عملية اللحام وفحص اختبار الخواص الميكانيكية بعد اللحام, معلمات العملية وشروطها مثل اختيار سلك اللحام, تنظيف ما قبل اللحام, التسخين المسبق للحام, تم تحسين درجة حرارة الطبقة البينية ومواصفات اللحام للفولاذ ASTM A335 P91 10Cr9Mo1VNbN. عملية اللحام الناتجة عملية وتم تطبيقها بنجاح على لحام المنتج, والتي يمكن أن توفر التوجيه لحام منتجات الصلب المماثلة.

-steel-pipe-750x480.jpg)