Hastelloy C276 Alloy Ellbow Forming Process Research

April 22, 2025

Analyse der Schlüsselelemente in der nahtlosen Stahlrohrschweißtechnologie

April 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Rohr aus legiertem Stahl: Umfassende Übersicht

1. Beschreibung von Inconel 601®

Inconel 601® ist ein Hochleistungs-Nickel-Chrom-Eisen-Superalloy für Anwendungen, die eine außergewöhnliche Resistenz gegen Hochtemperaturoxidation erfordern, Korrosion, und mechanische Beanspruchung. Entwickelt von Special Metals Corporation, Inconel 601® (UNS N06601, W.Nr. 2.4851) ist ein allgemeines Ingenieurmaterial mit einem Gesichtszentrumkubikum (FCC) Kristallstruktur, Anbieten von hoher metallurgischer Stabilität. Sein herausragendes Merkmal ist seine Fähigkeit, eine eng anhaftende Oxidskala zu bilden, die sich unter schwerem thermischem Radfahren widersetzt, Es ist ideal für extreme Umgebungen bis zu 2200 ° F (1200° C).

Die Legierung wird mit Aluminium verstärkt, Dies verbessert seinen Oxidationsresistenz, insbesondere unter zyklischen Hochtemperaturbedingungen. Inconel 601® weist auch einen guten Widerstand gegen wässrige Korrosion auf, hohe mechanische Festigkeit, und ausgezeichnete Fabrikbarkeit, zulassen, dass es leicht gebildet wird, bearbeitet, und geschweißt. Es wird in Branchen wie der thermischen Verarbeitung häufig eingesetzt, chemische Verarbeitung, Luft-und Raumfahrt, Energieerzeugung, und Verschmutzungskontrolle, wo die Haltbarkeit unter harten Bedingungen kritisch ist.

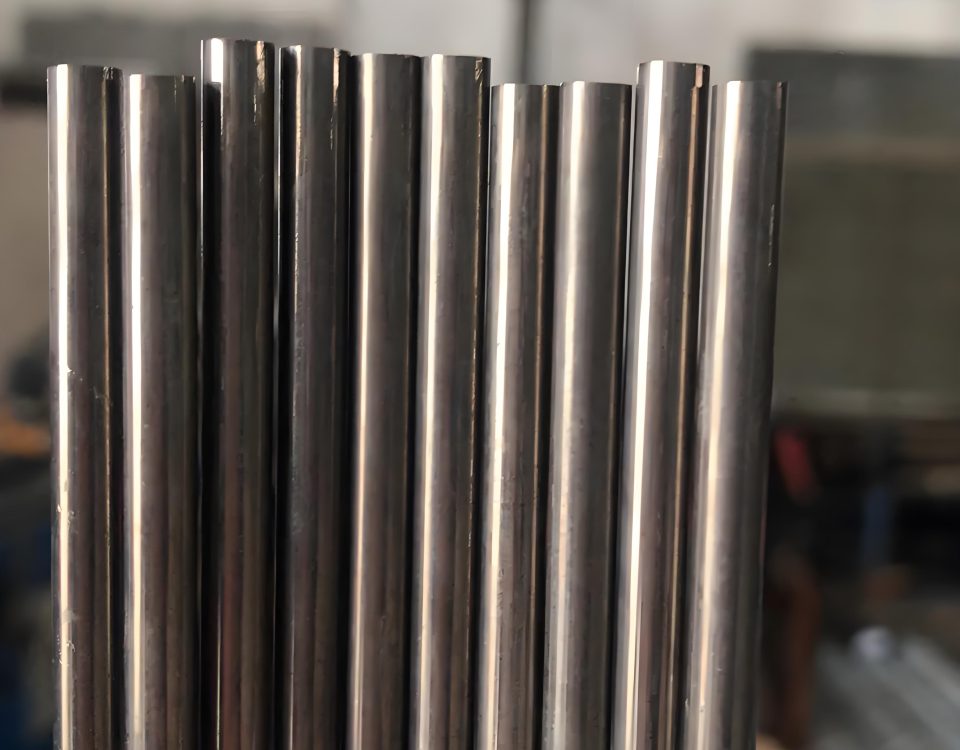

Inconel 601® ist in verschiedenen Formen erhältlich, einschließlich Pfeifen, Röhren, Beschläge, Blätter, Teller, Riegel, und Schmiedetreiben. Diese Antwort konzentriert sich auf Rohre, Röhren, und Armaturen, Bereitstellung detaillierter Einblicke in ihre Eigenschaften, Technische Daten, und Anwendungen.

2. Chemische Zusammensetzung

Die chemische Zusammensetzung von Inconel 601® ist sorgfältig ausgewogen, um ihre hochtemperatur- und korrosionsbeständigen Eigenschaften zu erreichen. Die Legierung besteht hauptsächlich aus Nickel, Chrom, und Eisen, mit Aluminium und anderen Elementen hinzugefügt, um spezifische Merkmale zu verbessern. Nachfolgend finden Sie die typische chemische Zusammensetzung, als Gewichtsprozentsatz ausgedrückt, Basierend auf den Industriestandards.

Tabelle 1: Chemische Zusammensetzung von Inconel 601® (UNS N06601, W.Nr. 2.4851)

| Element | Gewicht % (Typisch) | Spezifikationsbereich (ASTM B167/B168) |

|---|---|---|

| Nickel (NI) | 58.0–63.0 | 58.0–63.0 |

| Chrom (CR) | 21.0–25.0 | 21.0–25.0 |

| Eisen (Fe) | Balance (~ 14.0) | Balance |

| Titan (Al) | 1.0–1.7 | 1.0–1.7 |

| Kohlenstoff (C) | ≤0.10 | ≤0.10 |

| Mangan (MN) | ≤ 1,0 | ≤ 1,0 |

| Silizium (Si) | ≤0,50 | ≤0,50 |

| Schwefel (S) | ≤0.015 | ≤0.015 |

| Kupfer (Cu) | ≤ 1,0 | ≤ 1,0 |

| Titan (TI) | ≤0,50 | ≤0,50 (nicht in allen Quellen angegeben) |

Notizen:

- Nickel (NI): Bietet die Basis für Korrosionsbeständigkeit und Hochtemperaturstärke.

- Chrom (CR): Verstärkt die Oxidation und Korrosionsresistenz durch Bildung einer Schutzoxidschicht.

- Titan (Al): Verbessert die Oxidationsresistenz, vor allem unter zyklischen Bedingungen, durch Stabilisierung der Oxidskala.

- Eisen (Fe): Wirkt als kostengünstiger Füllstoff, Aufrechterhaltung der strukturellen Integrität.

- Kohlenstoff (C): Reduziert das Risiko eines Carbidniederschlags, Verbesserung der Resistenz gegen intergranuläre Korrosion.

- Spurenelemente (MN, Si, S, Cu): Kontrolliert, um nachteilige Auswirkungen auf die mechanischen Eigenschaften und Korrosionsbeständigkeit zu minimieren.

Die Komposition ist in Standards wie z. ASTM B167 (nahtloses Rohr und Röhre) und ASTM B168 (Teller, Blatt, und streifen), Gewährleistung der Konsistenz zwischen den Herstellern. Die enge Kontrolle der Kohlenstoff- und Korngröße trägt auch zu einer hervorragenden Resistenz gegen Spannungskorrosionsrisse bei.

3. ASTM -Spezifikationen für Inconel 601® -Rohre, Tubes, und Armaturen

Inconel 601® Rohre, Röhren, und Armaturen werden hergestellt, um strenge ASTM- und ASME -Standards zu erfüllen, Sicherstellung von Qualität und Leistung in anspruchsvollen Anwendungen. Im Folgenden finden Sie eine Zusammenfassung der relevanten Spezifikationen für diese Produkte.

Tabelle 2: ASTM -Spezifikationen für Inconel 601® -Rohre, Tubes, und Armaturen

| Produkt Form | ASTM Spezifikation | ASME -Spezifikation | Beschreibung |

|---|---|---|---|

| Nahtlose Röhre & Rohr | ASTM B167 | ASME SB167 | Deckt kalt gearbeitete und heißfertige nahtlose Rohre/Röhrchen für Korrosion und Wärmefestigkeit ab. |

| Geschweißte Rohr | ASTM B517 | ASME SB517 | Gibt geschweißte Rohre für allgemeine Korrosion und hitzebeständige Anwendungen an. |

| Nahtlose Röhre | ASTM B163 | ASME SB163 | Für Kondensator- und Hitze-Exchanger-Röhrchen, Korrosionsresistenz betonen. |

| Rohrschweiß | ASTM B516 | ASME SB516 | Schweißrohre für Hochtemperatur- und korrosive Umgebungen. |

| Rohrverbindungsstücke | ASTM B366 | ASME SB366 | Deckt mit der Fabrik hergestellten Nickel-Legierungsstätten aus (z.B., Ellenbogen, T-Shirt). |

| Flansche/Schmiedungen | ASTM B564 | ASME SB564 | Für geschmiedete Flansche, Beschläge, und andere druckretingende Komponenten. |

| Allgemeines Rohr/Rohr | ASTM B775 | ASME SB775 | Allgemeine Anforderungen für nahtlose und geschweißte Nickellegierungrohre/Röhrchen. |

| Nahtloses Rohr/Rohr | ASTM B829 | ASME SB829 | Zusätzliche Anforderungen für nahtlose Rohre und Röhrchen. |

Schlüsselpunkte:

- ASTM B167 ist die primäre Spezifikation für nahtlose Inconel 601® -Rohre und -rohre, Abdeckung von Legierungen wie UNS N06601 für allgemeine Korrosion und hitzebeständige Anwendungen.

- ASTM B517 adressiert geschweißte Rohre, Dies kann Schweißnäher haben, die anfällig für die Aufteilung sind, wenn sie nicht ordnungsgemäß verarbeitet werden, sorgfältige Qualitätskontrolle erfordern.

- ASTM B163 konzentriert sich auf Röhrchen für Wärmetauscher und Kondensatoren, Wo die Widerstand von Inconel 601® gegen nasse Korrosion kritisch ist.

- ASTM B366 und ASTM B564 Stellen Sie sicher.

- Die Einhaltung dieser Standards sorgt für die Rückverfolgbarkeit, Qualitätskontrolle, und Kompatibilität mit industriellen Anwendungen.

4. Mechanische Eigenschaften

Inconel 601® zeigt hervorragende mechanische Eigenschaften, besonders bei erhöhten Temperaturen, Machen Sie es für Hochstressumgebungen geeignet. Seine hohe Zugfestigkeit, gute Duktilität, und Widerstand gegen Kriechbruch sind wichtige Attribute. Unten finden Sie die typischen mechanischen Eigenschaften bei Raumtemperatur und erhöhten Temperaturen.

Tabelle 3: Mechanische Eigenschaften von Inconel 601® (Geglühter Zustand)

| Eigentum | Raumtemperatur (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Zerreißfestigkeit (PSI) | 80,000–100.000 | ~ 70.000 | ~ 20.000 |

| Zerreißfestigkeit (MPa) | 550–690 | ~ 480 | ~ 140 |

| Streckgrenze (0.2% ausgleichen, PSI) | 30,000–45.000 | ~ 25.000 | ~ 10.000 |

| Streckgrenze (MPa) | 205–310 | ~ 170 | ~ 70 |

| Dehnung (%) | 30–45 | ~ 40 | ~ 60 |

| Härte (Brinell) | 120–170 | – | – |

| Elastizitätsmodul (GPa) | 206 | ~ 190 | ~ 150 |

| Kriechbruchkraft (PSI, 1000h) | – | ~ 10.000 (bei 1400 ° F.) | ~ 1.000 (bei 2000 ° F.) |

Notizen:

- Zerreißfestigkeit: Inconel 601® hält eine signifikante Festigkeit von bis zu 2000 ° F beibehalten, obwohl es bei höheren Temperaturen abnimmt.

- Streckgrenze: Die Legierung behält eine ausreichende Ertragsfestigkeit für die strukturelle Integrität in Hochtemperaturanwendungen bei.

- Dehnung: Eine hohe Duktilität sorgt für eine gute Formbarkeit und Resistenz gegen spröde Frakturen.

- Kriechbruchkraft: Eine ausgezeichnete Kriechwiderstand über 500 ° C macht es für eine langfristige Hochtemperaturexposition geeignet.

- Härte: Mittelschwere Härte unterstützt die Verwirrbarkeit, Es ist zwar eine starke Werkzeuge erforderlich, da eine Arbeitshärtung abhärtet.

Tabelle 4: Typische mechanische Eigenschaften von nahtlosen vs. Schweißnotleitungen 601® Rohre

| Eigentum | Nahtlose Röhre (ASTM B167) | Geschweißte Rohr (ASTM B517) |

|---|---|---|

| Zerreißfestigkeit (PSI) | 80,000–90.000 | 75,000–85.000 |

| Streckgrenze (PSI) | 30,000–40.000 | 28,000–38.000 |

| Dehnung (%) | 35–45 | 30–40 |

| Schweißmängel | Keine | Mögliche Schweißnaht |

Notizen:

- Nahlose Rohre bieten im Allgemeinen höhere Festigkeit und Druckwiderstand (bis zu 20% mehr als geschweißte Rohre) Aufgrund des Fehlens von Schweißnähten.

- Schweißrohre sind wirtschaftlicher, erfordern jedoch eine strenge Qualitätskontrolle, um schweißbedingte Mängel zu verhindern.

5. Vergleichsdaten mit anderen Legierungen

Um die Leistung von Inconel 601® zu verstehen, Es ist nützlich, es mit anderen nickelbasierten Legierungen zu vergleichen, wie Inconel 600, Inconel 625, und Hastelloy C-276, die üblicherweise in ähnlichen Anwendungen verwendet werden. Der Vergleich konzentriert sich auf die chemische Zusammensetzung, mechanische Eigenschaften, Korrosionsbeständigkeit, und Anwendungseignung.

Tabelle 5: Chemischer Zusammensetzung Vergleich

| Element | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Nickel (NI) | 58.0–63.0 | 72.0 mir | 58.0 mir | Balance (~ 57) |

| Chrom (CR) | 21.0–25.0 | 14.0–17.0 | 20.0–23.0 | 14.5–16,5 |

| Eisen (Fe) | Balance | 6.0–10.0 | ≤ 5.0 | 4.0–7.0 |

| Titan (Al) | 1.0–1.7 | – | ≤ 0,4 | – |

| Molybdän (Mo) | – | – | 8.0–10.0 | 15.0–17.0 |

| Kohlenstoff (C) | ≤0.10 | ≤0.15 | ≤0.10 | ≤0,01 |

| Andere | Cu ≤ 1,0 | Cu ≤ 0,5 | NB 3.15–4.15 | W 3.0–4.5 |

Beobachtungen:

- Inconel 601® vs. Inconel 600: Inconel 601® hat einen höheren Chrom- und Aluminiumgehalt, Verbesserung der Oxidationsresistenz bei hohen Temperaturen. Inconel 600 ist besser für Korrosionsresistenz mit niedrigerer Temperatur geeignet.

- Inconel 601® vs. Inconel 625: Inconel 625 Enthält Molybdän und Niob, Bereitstellung einer überlegenen Resistenz gegen Lochfraß und Spaltkorrosion in wässrigen Umgebungen, Inconel 601® ist jedoch in der Oxidation mit hoher Temperature ausgestattet.

- Inconel 601® vs. Hastelloy C-276: Das hohe Molybdän- und niedrige Kohlenstoffgehalt von Hastelloy C-276 macht es ideal für schwere ätzende Umgebungen (z.B., Säuren reduzieren), Bei der Oxidation mit hoher Temperaturen ist es im Vergleich zu Inconel 601® weniger effektiv.

Tabelle 6: Vergleich des mechanischen Eigenschaften (Raumtemperatur, Geglüht)

| Eigentum | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Zerreißfestigkeit (PSI) | 80,000–100.000 | 80,000–95.000 | 120,000–140.000 | 100,000–120.000 |

| Streckgrenze (PSI) | 30,000–45.000 | 30,000–40.000 | 60,000–75.000 | 40,000–60.000 |

| Dehnung (%) | 30–45 | 35–55 | 30–50 | 40–60 |

| Härte (Brinell) | 120–170 | 120–150 | 145–220 | 150–200 |

Beobachtungen:

- Inconel 601® hat eine vergleichbare Zug- und Ertragsstärke für Inconel 600 aber niedriger als Inconel 625, die für eine höhere Stärke ausgelegt ist.

- Hastelloy C-276 bietet ausgewogene Kraft und Duktilität, optimiert für Korrosionsresistenz anstelle von Hochtemperaturstärke.

- Dehnung: Inconel 601® behält eine gute Duktilität bei, Ähnlich wie Inconel 600 und 625, aber etwas weniger als Hastelloy C-276.

Tabelle 7: Korrosions- und Temperaturwiderstandsvergleich

| Eigentum | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Max Service Temp (° F) | 2200 | 2000 | 1800 | 1900 |

| Oxidationsbeständigkeit | Exzellent | Gut | Mäßig | Mäßig |

| Wässrige Korrosion | Gut | Exzellent | Exzellent | Hervorragend |

| Loch-/Spaltkorrosion | Mäßig | Mäßig | Exzellent | Hervorragend |

| Stresskorrosionsrisse | Sehr gut | Gut | Exzellent | Exzellent |

Beobachtungen:

- Inconel 601® ist in der Hochtemperatur-Oxidationsresistenz aufgrund seiner Aluminium-verbesserten Oxidskala unübertroffen, Es ideal für die thermische Verarbeitung.

- Inconel 600 Excels in wässrigen Korrosions- und Chlorid-Stress-Korrosionsrissen, ist jedoch bei extremen Temperaturen weniger effektiv.

- Inconel 625 und Hastelloy C-276 sind in schweren ätzenden Umgebungen überlegen, insbesondere bei der Reduzierung von Säuren und Lochfraßbedingungen, Aber Mangel an Inconel 601®s Hochtemperatur-Oxidationsbeständigkeit.

6. Anwendungsdetails

Inconel 601® Rohre, Röhren, und Armaturen werden in einer Vielzahl von Branchen verwendet, Oxidationsbeständigkeit, und Korrosionsbeständigkeit. Unten finden Sie eine detaillierte Erkundung ihrer Anwendungen, unterstützt durch spezifische Beispiele und Überlegungen.

6.1 Wärmeverarbeitung

Inconel 601® ist ein Standardmaterial für thermische Verarbeitungsgeräte, da die Temperaturen bis zu 2200 ° F standhalten können (1200° C) und widerstehen Oxidation unter zyklischen Bedingungen. Anwendungen umfassen:

- Industrieöfen: Strahlrohre, Muffl, Retorten, und Flammenschilde profitieren von der Haltbarkeit von Inconel 601® bei hohen Temperaturen oxidierenden Atmosphären.

- Wärmebehandlungsausrüstung: Körbe, Tabletts, und Armaturen zum Tempern, Kohlensäure, und Nitring -Prozesse basieren auf dem Widerstand der Legierungen gegen Wärmeradfahren und Vergaserung.

- Keramikfliesenproduktion: Inconel 601® -Röhrchen werden in Rollenherd -Öfen verwendet, Widerstand gegen Hochtemperaturfeuerzyklen und korrosive Glasuren/Stuck.

Beispiel: Inconel 601® Nahlose Rohre werden in Tempernöfen verwendet, wo sie trotz wiederholter Heizungs- und Kühlzyklen strukturelle Integrität aufrechterhalten.

6.2 Chemische Verarbeitung

Die Resistenz der Legierungen gegen wässrige Korrosion und korrosive Umgebungen mit hoher Temperaturen macht es für chemische Verarbeitungsanwendungen geeignet:

- Verarbeitungsanlagen: Inconel 601® Rohre und Röhrchen werden in Pflanzen verwendet, um Schwefel zu behandeln, Phosphor, und Essigsäuren, Wo Korrosionsbeständigkeit kritisch ist.

- Gasschrubbensysteme: Bürsten, Absorber, und Leitungssysteme verwenden Inconel 601® für den Widerstand gegen korrosive Gase und hohe Temperaturen.

Beispiel: Inconel 601® -geschweißte Rohre werden in Schwefelsäureverarbeitungsanlagen verwendet, wo ihr Korrosionswiderstand ein langes Lebensdauer sorgt.

6.3 Luft- und Raumfahrt

Die hohe Festigkeit und Oxidationsbeständigkeit von Inconel 601® machen es zu einem Kandidaten für Luft- und Raumfahrtkomponenten, die hohen Temperaturen ausgesetzt sind:

- Gasturbinenkomponenten: Abgassysteme, Brennzeichen Liner, und Thermoelementscheiden verwenden Inconel 601® für ihre thermische Stabilität.

- Flugzeugkomponenten: Die Legierung wird in Teilen verwendet.

Beispiel: Inconel 601® Nahlose Röhrchen werden als Sauerstoffinjektionsrohre in Luft- und Raumfahrtanwendungen verwendet, Oxidation bei 1250 ° C widerstehen.

6.4 Power Generation

Inconel 601® ist in Stromerzeugungssystemen von entscheidender Bedeutung, insbesondere in Hochtemperatur- und korrosiven Umgebungen:

- Dampferzeuger: Röhrchen in Kern- und Wärmekraftwerken profitieren von der Resistenz von Inconel 601® gegen Hochtemperaturdampfkorrosion.

- Umweltschutz: Die Legierung wird in Rauchgasentschwefelungssystemen verwendet, wo es sich sauren und hochtemperaturen Bedingungen widersetzt.

Beispiel: Inconel 601® Wärmetauscherrohre werden in Kernkraftwerken verwendet, Gewährleistung von Effizienz und Langlebigkeit in Dampfgeneratorsystemen.

6.5 Andere Anwendungen

- Petrochemische Ausrüstung: Inconel 601® -Rohre und -beschläge werden in Reaktoren und Rohrleitungssystemen verwendet, um korrosive Kohlenwasserstoffe zu handhaben.

- Glasherstellung: Sauerstoffeinspritzrohre und Thermowell-Ummantelung profitieren von der Hochtemperaturleistung der Legierung.

- Automobil: Inconel 601® wird in Abgassystemkomponenten für Hochleistungsfahrzeuge verwendet, thermische und ätzende Belastungen widerstehen.

Überlegungen:

- Kosten: Inconel 601® ist teurer als rostfreie Stähle, Daher wird es für Anwendungen ausgewählt, bei denen seine einzigartigen Eigenschaften die Kosten rechtfertigen.

- Einschränkungen: Die Legierung wird nicht für die stark reduzierte Reduzierung empfohlen, Schwefel-tragende Umgebungen, wo Legierungen wie Hastelloy C-276 besser abschneiden.

7. Herstellung und Verarbeitung

Inconel 601® Rohre, Röhren, und Armaturen werden mit Standardtechniken hergestellt, Obwohl aufgrund der Eigenschaften der Legierungen bestimmte Überlegungen erforderlich sind:

- Bildung: Die Legierung ist leicht kaltgebildet, Ähnlich wie bei austenitischen Edelstählen, Die Arbeitsverhärtung kann jedoch mittelschwerden Tempern erfordern.

- Schweißen: Inconel 601® ist mit Smith schweißbar, GMAW, GTAW, und sah Prozesse. Füllmetalle mögen AWS A5.14 Ernicrfe-11 werden empfohlen. Schweißnähte können anfällig für die Aufteilung sein, Also ordnungsgemäße Verfahren (z.B., Schweißpools reinigen, Argon -Schild) sind kritisch.

- Bearbeitung: Inconel 601® ist eine C -Legierung von „C“, schwere Maschinen benötigen, scharfe Werkzeuge, Langsame Geschwindigkeiten, und tiefe Schnitte, um arbeitsgehärtete Schichten zu entfernen.

- Wärmebehandlung: Lösung Glühen bei 1100–1180 ° C, gefolgt von einer schnellen Kühlung, verhindert die Sensibilisierung gegenüber intergranularer Korrosion.

Beispiel: Nahlose Inconel 601®-Rohre sind kalt gearbeitet und geglüht, um die gewünschte Festigkeit und Korrosionsbeständigkeit für Wärmetauscheranwendungen zu erreichen.

8. Qualitätssicherung und Prüfung

Hersteller von Inconel 601® Pipes, Röhren, und Armaturen führen strenge Tests durch, um die Einhaltung der ASTM/ASME -Standards und Kundenanforderungen zu gewährleisten. Gemeinsame Tests umfassen:

- Mechanische Prüfung: Zug, Ausbeute, und Dehnungstests zur Überprüfung von Stärke und Duktilität.

- Korrosionsprüfung: Lochfraßwiderstand, Intergranuläre Korrosion (Regierungskonferenz), und Stresskorrosionsriss-Tests.

- Zerstörungsfreie Prüfung (NDT): Ultraschall, radiologisch, und Wirbelstromtests zum Erkennen von Mängel.

- Maßkontrolle: Stellt sicher, Durchmesser, und Länge.

- Chemische Analyse: Überprüft die Zusammensetzung innerhalb von ASTM-spezifizierten Bereichen.

- Zertifizierungen: Materialprüfzertifikate (MTC) für 10204 3.1/3.2, Rohstoffzertifikate, und Inspektionsberichte von Drittanbietern werden bereitgestellt.

Beispiel: Inconel 601® Seamless Rohre werden hydrostatischen Tests unterzogen, um den Druckwiderstand zu bestätigen, kritisch für chemische Verarbeitungsanwendungen.

9. Kritische Analyse und Überlegungen

Während Inconel 601® eine vielseitige und leistungsstarke Legierung ist, Eine kritische Untersuchung zeigt sowohl Stärken als auch Einschränkungen:

Stärken:

- Beispiellose Oxidationswiderstand bis zu 2200 ° F, Ideal für die thermische Verarbeitung und die Luft- und Raumfahrt.

- Gute wässrige Korrosionsbeständigkeit, geeignet für die chemische Verarbeitung.

- Hohe mechanische Festigkeit und Duktilität, Strukturanwendungen unterstützen.

- Hervorragende Fabrikbarkeit, Ermöglichen Sie komplexe Formen wie Rohre und Armaturen.

Einschränkungen:

- Nicht geeignet für stark reduzierende, Schwefel-tragende Umgebungen, wo Hastelloy -Legierungen hervorragende Leistungen erbringen.

- Höhere Kosten im Vergleich zu rostfreien Stählen, Rechtfertigung für den Gebrauch erfordert.

- Schweißrohre können Schwachstellen haben (z.B., Schweißnaht aufgeteilt) Wenn nicht ordnungsgemäß verarbeitet.

Vergleich mit Alternativen: Inconel 601® wird häufig über Inconel ausgewählt 600 Für Hochtemperaturoxidation, kann jedoch für Anwendungen mit niedrigerer Temperature übertrieben sein 600 oder rostfreie Stähle reichen aus. Für schwere wässrige Korrosion, Inconel 625 oder Hastelloy C-276 kann bevorzugt werden.

Empfehlung: Wählen Sie Inconel 601® für Anwendungen, die Hochtemperaturoxidationsresistenz und eine mittelschwere Korrosionsbeständigkeit priorisieren., Gewährleistung der ordnungsgemäßen Herstellung und Qualitätskontrolle, um die Leistung zu maximieren.

10. Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt

Inconel 601® (UNS N06601, W.Nr. 2.4851) ist eine führende Nickel-Chrom-Eisen-Legierung, die auf extreme Umgebungen zugeschnitten ist, Bieten außergewöhnlicher Resistenz gegen Hochtemperaturoxidation, gute Korrosionsbeständigkeit, und robuste mechanische Eigenschaften. Seine chemische Zusammensetzung, Angereichert mit Aluminium, sorgt für eine Schutzoxidskala, Während seine mechanischen Eigenschaften die anspruchsvollen Anwendungen in der thermischen Verarbeitung unterstützen, chemische Verarbeitung, Luft-und Raumfahrt, Energieerzeugung, und vieles mehr. ASTM -Spezifikationen wie B167, B517, und B366 gewährleisten die Qualität für Pfeifen, Röhren, und Armaturen, mit nahtlosen Optionen, die überlegene Kraft- und Schweißoptionen bieten, die Kostenvorteile bieten.

Die Vergleichsanalyse zeigt die Nische von Inconel 601® in der Hochtemperaturoxidation, Unterscheidung von Inconel 600, 625, und Hastelloy C-276. Die Anwendungen umfassen kritische Industrien, unterstützt durch strenge Tests und Qualitätssicherung. Während die Kosten und die Einschränkungen bei der Reduzierung der Umgebungen sorgfältige Überlegungen garantieren, Inconel 601® bleibt eine Top -Wahl für eine zuverlässige Leistung unter harten Bedingungen.