Incoloy 901 Rohr aus Nickellegierungsstahl (UNS N09901/DIN 1.4898)

Juli 30, 2025

Hastelloy x UNS N06002 – W. Nein.. 2.4665 | Blatt/Stab/Rohr/Platte/Foring Ring

August 10, 2025

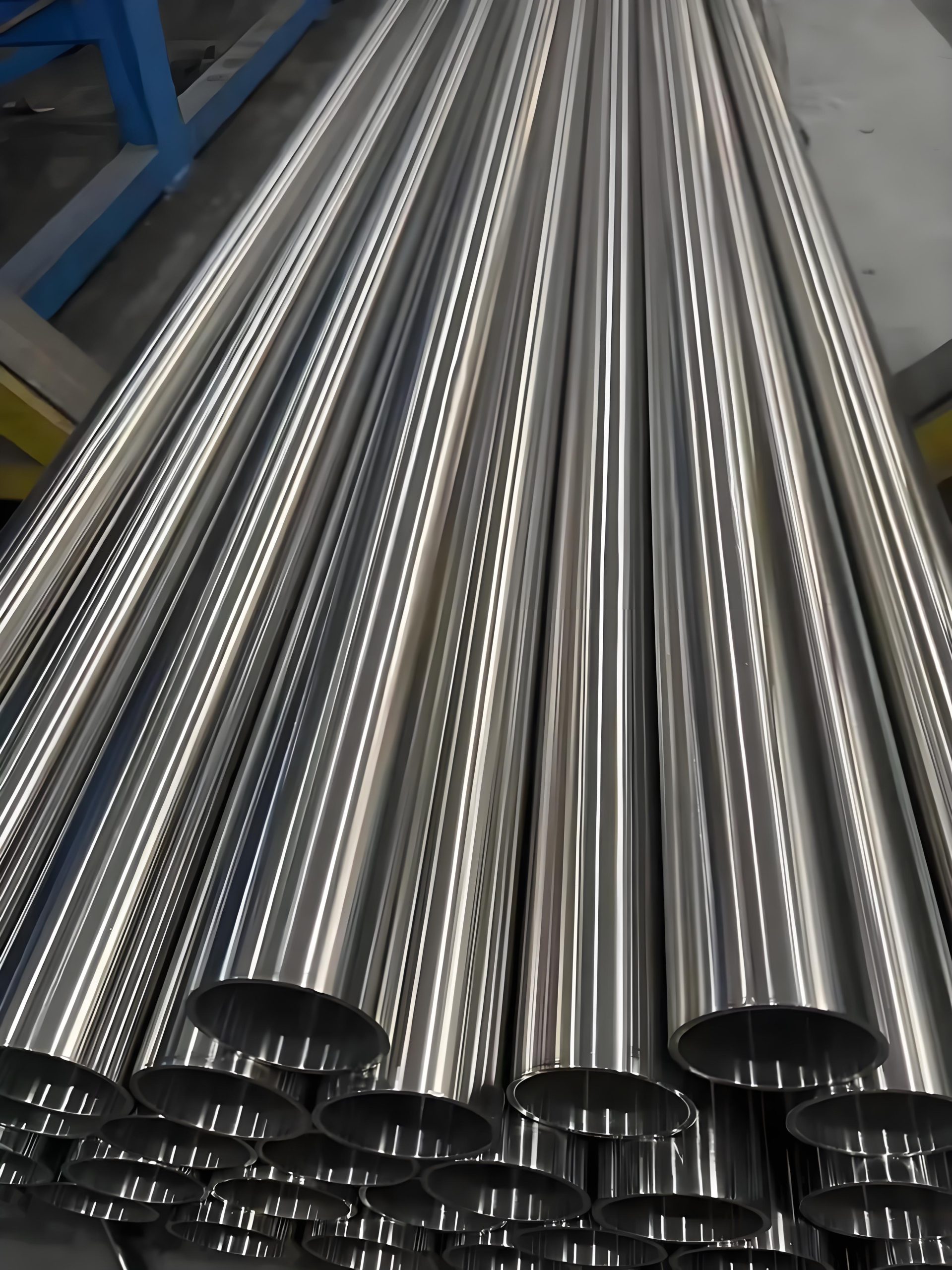

Nickel-Legierung 718 (Inconel® 718, UNS N07718, W. Nein.. 2.4668) Stahlrohr

Einführung in Inconel® 718

Nickel-Legierung 718, allgemein bekannt als Inconel® 718 (UNS N07718, W. Nein.. 2.4668), ist ein Hochleistungs-Nickelchrom-Superalloy, der für seine außergewöhnliche Stärke bekannt ist, Korrosion Widerstand, und Vielseitigkeit in extremen Umgebungen. Entwickelt für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Öl und gas, und Stromerzeugung, Inconel 718 ist besonders geschätzt für seine Fähigkeit, mechanische Eigenschaften bei Temperaturen von kryogenem und 1300 ° F aufrechtzuerhalten (704° C). Seine einzigartige Kombination aus hoher Ertragsfestigkeit, Ermüdungsbeständigkeit, und Oxidationswiderstand macht es zu einem bevorzugten Material für nahtlose und geschweißte Rohre, die in kritischen Systemen wie Düsenmotoren verwendet werden, Gasturbinen, und Hochdruckflüssigkeit Transport.

Die Komposition der Legierung, mit Nickel, Chrom, Molybdän, Niob, Titan, und Aluminium, ist so konstruiert, dass sie ein Gleichgewicht der Stärke bereitstellen, Zähigkeit, und Korrosionsbeständigkeit. Niob und Titan tragen zur Aushärtung durch die Bildung von γ ’und γ” -Phasen bei, Während Molybdän die Kriechresistenz und Korrosionsresistenz in aggressiven Medien verstärkt. Inconel 718 Rohre werden häufig in Anwendungen verwendet, Hochdruckbedingungen, und korrosiven Umgebungen, wie saure Gasbohrungen und chemische Verarbeitungsanlagen. Dieser Artikel enthält eine detaillierte Erforschung von Inconel 718 Stahl Röhren, ihre chemische Zusammensetzung bedecken, mechanische Eigenschaften, Korrosionsbeständigkeit, Herstellungsprozess, und Anwendungen. Umfassende Tabellen fassen wichtige Parameter zusammen, Bieten Sie eine wertvolle Referenz für Ingenieure und Hersteller an. Indem Sie seine Merkmale untersuchen und mit anderen Legierungen wie Incoloy vergleichen 901, Dieser Artikel unterstreicht die Bedeutung von Inconel 718 im modernen Engineering.3

Chemische Zusammensetzung und Materialanalyse

Inconel 718 ist ein austenitischer Nickel-Basis-Superalloy mit einer sorgfältig ausgewogenen chemischen Zusammensetzung, die seine außergewöhnliche Leistung untermauert. Die typische Komposition, als Gewichtsprozentsatz ausgedrückt, Enthält 50,0–55,0% Nickel, 17.0–21,0% Chrom, 4.75–5,50% Niob, 2.8–3,3% Molybdän, 0.65–1,15% Titan, 0.2–0,8% Aluminium, und ein Gleichgewicht von Eisen (ungefähr 18–20%), mit Spurenmengen Kohlenstoff (≤0.08%), Mangan (≤ 0,35%), Silizium (≤ 0,35%), Phosphor (≤ 0,015%), Schwefel (≤ 0,015%), und Bor (≤ 0,006%). Diese Elemente werden akribisch kontrolliert, um die Stärke zu optimieren, Korrosionsbeständigkeit, und Schweißbarkeit.

Nickel bildet die Grundlage für Hochtemperaturstabilität und Korrosionsbeständigkeit, Inconel aktivieren 718 aggressive Umgebungen wie Düsenmotorabgas und Sauergasbrunnen standhalten. Chrom bildet eine Schutzoxidschicht, Verbesserung des Oxidationswiderstands bis zu 1300 ° F. (704° C). Niob, kombiniert mit Titan und Aluminium, fährt die Bildung von γ ’ [Ni3(Al, TI)] und γ ” [Ni3nb] Phasen während des Alterns, signifikant zunehmende Ertragsfestigkeit durch Ausfälligkeitsverhärtung. Molybdän verbessert die Resistenz gegen Lochfraß und Spaltkorrosion, insbesondere in chloridreichen Umgebungen, und tragen gleichzeitig zur Festungsfestigkeit bei. Der niedrige Kohlenstoffgehalt minimiert den Vergünstigungsausfall der Kohlensäure, Reduzierung des Sensibilisierungsrisikos während des Schweißens, und Bor stärkt die Korngrenzen, Verbesserung des Kriechwiderstands.

Die Mikrostruktur der Legierung bleibt über einen weiten Temperaturbereich stabil, Phasentransformationen widerstehen, die die Leistung beeinträchtigen könnten. Im Vergleich zu Incoloy 901 (40–45% Nickel, 2.35–3.10% Titan), Inconel 718 hat einen höheren Nickel- und Niob -Gehalt, Verbesserung seiner Stärke und Korrosionsbeständigkeit, aber zunehmender Komplexität der Herstellung erhöht. Diese Komposition macht Inconel 718 Rohre ideal für Anwendungen, die bei extremen Bedingungen eine Haltbarkeit erfordern, Besprechungsstandards wie AMS 5589 und ASTM B983 für nahtlose Nickellegierungschlauch.

Mechanische Eigenschaften von Inconel 718 Pipes

Die mechanischen Eigenschaften von Inconel 718 Rohre sind ein Kennzeichen ihrer Eignung für Bewerbungen mit hohem Stress. Bei Raumtemperatur, Die Legierung zeigt eine minimale Ertragsfestigkeit von ungefähr 1035 MPa (150 KSI) und eine Zugfestigkeit von 1275 MPa (185 KSI), mit einer Dehnung von 12–15%. Diese Eigenschaften werden bis zu 1300 ° F gehalten (704° C), mit einer Ertragsfestigkeit von rund um 860 MPa (125 KSI) bei 1200 ° F. (649° C), Es ist ideal für Hochtemperaturumgebungen. Die Kriechbruchfestigkeit der Legierungen ist außergewöhnlich, stand längerer Stress bei erhöhten Temperaturen, Ein kritischer Faktor für Gasturbinenkomponenten und Hochdruckrohrleitungen.

Niederschlagshärtung, Angetrieben durch γ ’und γ” -Phasen, ist verantwortlich für die hohe Stärke von Inconel 718. Der Alterungsprozess, typischerweise bei 1325–1475 ° F durchgeführt (718–802 ° C.), optimiert diese Phasen, Verbesserung der Resistenz gegen Kriechen und Müdigkeit. Die Müdigkeitsbeständigkeit der Legierungen ist besonders bei zyklischen Belastungsbedingungen wertvoll, wie die in Luft- und Raumfahrtantriebssystemen, wo Inconel 718 Rohre ertragen thermische und mechanische Spannungen ohne Abbau. Seine Zähigkeit und Duktilität ermöglichen es, sich zu nahtlosen Rohren durch heiße Arbeit bei 1850–2100 ° F zu entwickeln (1010–1150 ° C.), Mit kaltem Arbeiten für kleinere Durchmesser möglich.

Im Vergleich zu Incoloy 901 (Ertragsfestigkeit ~ 900 MPa), Inconel 718 Bietet überlegene Kraft und Kriechwiderstand, Obwohl es aufgrund seines höheren Nickelinhalts schwieriger zu ficken ist. Wärmebehandlungen, wie Lösung mit Tempern bei 1900 bis 1950 ° F (1038–1066 ° C.) gefolgt von Alterung, Stellen Sie eine optimale Mikrostrukturstabilität sicher. Diese Eigenschaften machen Inconel 718 Rohrleitungen eine zuverlässige Wahl für anspruchsvolle Anwendungen, Von Turbinenhülsen bis hin zu Hochdrucköl- und Gasleitungen.

Korrosionsresistenzeigenschaften

Inconel 718 wird für einen überlegenen Korrosionsbeständigkeit entwickelt, insbesondere in harten Umgebungen, die in der Luft- und Raumfahrt auftreten, Öl und gas, und chemische Prozessindustrie. Es ist hoher Nickel (50–55%) und Chrom (17–21%) Inhalt bildet eine robuste Oxidschicht, Bereitstellung einer hervorragenden Resistenz gegen Oxidation und Skalierung bei Temperaturen von bis zu 1300 ° F (704° C). Die Legierung zeichnet sich in Düsenmotorenatmosphären aus, schwefelhaltige Gase und Hochtemperaturoxidation widersetzen. Molybdän (2.8–3,3%) Verbessert die Resistenz gegen Lochfraß und Spaltkorrosion in chloridreichen Umgebungen, wie Meerwasser- oder Sauergasbrunnen, Inconel machen 718 Pipes, die für Offshore -Anwendungen geeignet sind.

Die Widerstand der Legierungen gegen Stresskorrosionsrisse (SCC) ist ein wesentlicher Vorteil, insbesondere in Hochdrucksystemen, in denen Zugspannungen und korrosive Medien koexistieren. Sein niedriger Kohlenstoffgehalt und kontrollierte Wärmebehandlungen minimieren die Sensibilisierung, Reduzierung der intergranulären Korrosion bei längerer Exposition gegenüber erhöhten Temperaturen. Inconel 718 übertrifft Incoloy 901 in stark oxidierenden Umgebungen, wie diejenigen, die Salpetersäure betreffen, Aufgrund seines höheren Nickel- und Niob -Gehalts, Obwohl es etwas weniger resistent gegen Skalierung ist als rostfreie Stähle wie Typen 309 und 310 bei extremen Temperaturen.

In Meeresumgebungen, Lochbeständigkeit von Inconel 718, gestärkt durch Molybdän, sorgt für eine langfristige Haltbarkeit, Obwohl Schutzbeschichtungen für eine längere Lebensdauer angewendet werden können. Die Stabilität der Legierungen bei der Reduzierung von Umgebungen, wie Schwefelwasserstoff in Öl- und Gasbohrungen, verbessert seine Vielseitigkeit weiter. Diese korrosionsresistenten Eigenschaften machen Inconelen 718 Rohre Eine bevorzugte Wahl für Anwendungen, die Zuverlässigkeit bei aggressiven chemischen und thermischen Bedingungen erfordern, strukturelle Integrität und Sicherheit gewährleisten.

Fertigung und Verarbeitung von Inconel 718 Pipes

Die Erzeugung von Inconel 718 Pipes umfasst fortschrittliche Metallurgie- und Herstellungsprozesse, um die gewünschten Eigenschaften zu erreichen. Die Legierung ist in der Regel heiß gearbeitet zwischen 1850 ° F und 2100 ° F. (1010° C - 1150 ° C.) Um die Formbarkeit zu gewährleisten, ohne die Mikrostruktur zu beeinträchtigen. Schnelle Erwärmung durch den Ausfallhärtungsbereich ist entscheidend, um unerwünschte Phasentransformationen zu verhindern. Nahlose Rohre werden durch Extrusions- oder Rotationspiercing erzeugt, gefolgt von Lösung Tempern von 1900–1950 ° F (1038–1066 ° C.) und schnelle Abkühlung, um Niederschläge aufzulösen. Alterung bei 1325–1475 ° F. (718–802 ° C.) fördert die Bildung von γ- und γ -Phasen, Festigkeit und Kriechwiderstand maximieren.

Schweißrohre sind aufgrund der Anfälligkeit von Inconel 718 für heißes Knacken schwieriger, Erforderliche Techniken wie Gas Wolfram -Lichtbogenschweißen (GTAW) im mit Lösungs behandelten Zustand. Wärmebehandlungen nach dem Schweigen stellen Eigenschaften wieder her, Minimierung von Restspannungen. Der hohe Nickelinhalt der Legierungen erschwert das Herstellung als Incoloy 901, Aber seine hervorragende Zähigkeit ermöglicht eine präzise Bildung zu Rohren mit konsistenter Wandstärke. Kaltarbeit ist für kleinere Durchmesser machbar, gefolgt von einer erneuten Lösungsbehandlung zur Wiederherstellung der Duktilität vor dem Schweißen.

Inconel 718 Rohre erfüllen strenge Standards, wie AMS 5589 Für nahtlose Schläuche und ASTM B983 für Hochdruckanwendungen, Sicherstellung der Einhaltung der Industrieanforderungen. Hersteller wie Special Metals und Sandvik verwenden fortschrittliche Qualitätskontrolle, um präzise Abmessungen und Oberflächen zu erreichen, kritisch für Hochleistungssysteme. Diese Prozesse stellen diese Inconel sicher 718 Rohre bieten Zuverlässigkeit in anspruchsvollen Umgebungen, Von der Luft- und Raumfahrt bis zur Öl- und Gasgewinnung.

Bewerbungen von Inkonsum 718 Pipes

Inconel 718 Rohre sind ein wesentlicher Bestandteil der Branchen, die Materialien benötigen, die extremen Temperaturen standhalten, Drücke, und korrosiven Umgebungen. In der Luft- und Raumfahrt, Sie werden in Strahlmotorenkomponenten verwendet, wie Turbinenhüllen, Abgasanlagen, und Kraftstoffleitungen, wo ihre hohe Festigkeits- und Oxidationsbeständigkeit bei Temperaturen bis zu 1300 ° F (704° C) Zuverlässigkeit sicherstellen. Die Ermüdungsbeständigkeit der Legierungen ist für Komponenten, die einer zyklischen Belastung ausgesetzt sind, von entscheidender Bedeutung, wie Kompressorrohre in Gasturbinen.

In der Öl- und Gasindustrie, Inconel 718 Rohre werden in Downhole-Schläuchen und Hochdruckrohrleitungen für Sauergasbohrungen eingesetzt, Wenn die Resistenz gegen Wasserstoffsulfid und Chlorid-induzierter Korrosion essentiell ist. Ihr Kriechwiderstand macht sie für Hochtemperaturdampflinien in der Stromerzeugung geeignet, Während ihre kryogene Leistung Anwendungen im verflüssigen Erdgas unterstützt (LNG) Systeme. Chemische Verarbeitungsanlagen verwenden Inconel 718 Rohre zum Transport von aggressiven Flüssigkeiten, wie Säuren und Alkalis, Aufgrund ihres Loch- und SCC -Widerstands.

Andere Anwendungen umfassen Kernreaktoren, Wo die Stabilität der Legierungen in hochrahlenden Umgebungen wertvoll ist, und Meeressysteme, wo es der Meerwasserkorrosion stand. Die Vielseitigkeit von nahtlosen und geschweißten Inconelen 718 Rohre, Erhältlich in verschiedenen Durchmessern und Wandstärken, Ermöglicht die Anpassung für bestimmte Projektanforderungen. Ihre Fähigkeit zur Leistung unter extremen Bedingungen gewährleistet Sicherheit und Effizienz, sie zu einem Eckpfeiler fortschrittlicher technischer Anwendungen machen.

Technische Spezifikationen und Parametertabelle

Die folgende Tabelle fasst die Schlüsselparameter von Inconel zusammen 718 Rohre, einschließlich chemischer Zusammensetzung, mechanische Eigenschaften, und physikalische Eigenschaften, Bereitstellung einer klaren Referenz für Ingenieure.

| Parameter | Spezifikation |

|---|---|

| Legierungsbezeichnung | Inconel® 718 (UNS N07718, W. Nein.. 2.4668) |

| Chemische Zusammensetzung | NI: 50.0–55,0%, CR: 17.0–21,0%, NB: 4.75–5,50%, Mo: 2.8–3,3%, TI: 0.65–1,15%, Al: 0.2–0,8%, Fe: Balance, C: ≤0.08%, MN: ≤ 0,35%, Si: ≤ 0,35%, P: ≤ 0,015%, S: ≤ 0,015%, B: ≤ 0,006% |

| Dichte | 8.19 g/cm³ (0.296 lb/in³) |

| Zerreißfestigkeit (Zimmertemperatur) | ≥ 1275 MPa (185 KSI) |

| Streckgrenze (Zimmertemperatur) | ≥ 1035 MPa (150 KSI) |

| Dehnung (Zimmertemperatur) | 12–15% |

| Kriechbruchkraft | Hoch bei 1300 ° F. (704° C), Spezifische Werte hängen von der Wärmebehandlung ab |

| Korrosionsbeständigkeit | Ausgezeichnet in Jet -Motoratmosphären, Widerstand gegen Lochfraß, Spaltkorrosion, und SCC |

| Oxidationsbeständigkeit | Wirksam bis zu 1300 ° F (704° C) |

| Heiße Arbeitstemperatur | 1850–2100 ° F. (1010–1150 ° C.) |

| Wärmebehandlung | Lösung Glühen bei 1900–1950 ° F (1038–1066 ° C.), Alterung bei 1325–1475 ° F. (718–802 ° C.) |

| Schweißbarkeit | Mäßig, Benötigt GTAW im lösungsbehandelten Zustand |

| Normen | AMS 5589, ASTM B983, ASME SB163, ISO 6207 |

| Anwendungen | Jet Engine -Komponenten, Öl- und Gaspipelines, chemische Verarbeitung, Kernreaktoren |

Diese Tabelle dient als kurze Referenz für die Fähigkeiten der Legierungen, Sicherstellen, dass Designer Inconel auswählen können 718 Rohre für bestimmte Leistungsanforderungen.

Vergleich mit Incoloy 901 und Rohrhäufe Noten

Inconel 718 wird oft mit Incoloy verglichen 901 und Rohrhäufe Noten (EN10219-1, API 5L) Aufgrund ihrer überlappenden Anwendungen in Hochleistungs- und strukturellen Kontexten. Incoloy 901 (UNS N09901), mit einer Ertragsfestigkeit von ~ 900 MPa und Zugfestigkeit von 1150 MPa, ist etwas weniger robust als Inconel 718 (1035 MPA -Ertrag, 1275 MPA -Zug). Inconel 718s höherer Nickel (50–55% vs. 40–45%) und Niob (4.75–5,50%) Inhalt verbessern seine Stärke und Korrosionsbeständigkeit, insbesondere bei Oxidieren von Säuren und Hochtemperaturumgebungen. Jedoch, Der höhere Eisengehalt von Incoloy 901 verbessert die Verschlechbarkeit, Erleichterung der Herstellung in Rohre.

Im Vergleich zu Rohrhäufern wie EN10219-1 S355JOH (Streckgrenze 355 N/mm²) oder API 5L x52 (360 N/mm²), Inconel 718 bietet eine signifikant höhere Festigkeit und Korrosionsbeständigkeit, aber zu viel höheren Kosten. Rohrhalsnoten sind für strukturelle Anwendungen wie Deep Foundations optimiert, mit Kohlenstoffinhalten bis zu 0.26% und Mangan bis zu 1.65%, Bereitstellung einer angemessenen Festigkeit und Schweißbarkeit für den allgemeinen Bau. Inconel 718, mit seiner nickelbasierten Komposition, ist für extreme Bedingungen reserviert, wie saure Gaspipelines oder Luft- und Raumfahrtsysteme, Wenn Kohlenstoffstähle aufgrund von Korrosions- oder Temperaturbeschränkungen scheitern würden.

Die Wahl zwischen Inconel 718, Incoloy 901, und Rohrhalterstufen hängen von den Projektanforderungen ab. Inconel 718 zeichnet sich in Hochtemperaturen aus, korrosive Umgebungen, während Incoloy 901 bietet eine kostengünstige Alternative für etwas weniger anspruchsvolle Bedingungen, und Rohrhalsnoten sind ideal für strukturelle Anwendungen mit geringeren Umweltherausforderungen.

Herausforderungen und Einschränkungen

Trotz seiner überlegenen Eigenschaften, Inconel 718 hat Einschränkungen, die sorgfältig berücksichtigt werden müssen. Schweißbarkeit ist eine primäre Herausforderung, Da die Legierung aufgrund seines hohen Nickel- und Niob -Gehalts zum heißen Riss während des Schweißens neigt. Bogenschweißen von Gastwolfram (GTAW) im mit Lösungs behandelten Zustand, gefolgt von Wärmebehandlung nach dem Schweigen, ist notwendig, um das Knacken zu minimieren, Steigerung der Produktionskomplexität und Kosten. Im Vergleich zu Incoloy 901, Das ist auch schwer zu schweißen, aber weniger aufgrund seines höheren Eisengehalts, Inconel 718 erfordert strengere Steuerelemente.

Die hohen Kosten der Legierungen, Angetrieben von seinem Nickel- und Niob -Gehalt, beschränkt seine Verwendung auf Anwendungen, bei denen die Leistung die Kosten rechtfertigt. Für allgemeine strukturelle Anwendungen, pipe piling grades like API 5L X70 (Streckgrenze 485 N/mm²) sind sparsamer, Bieten Sie ausreichende Stärke für Fundamente an, aber es fehlt die Korrosionsbeständigkeit von Inconel 718. Bei Temperaturen über 1300 ° F (704° C), Stärke und Oxidationsresistenz von Inconel 718, Alternative Legierungen wie Inconel benötigen 625 für extreme Bedingungen. Kaltarbeit ist auch aufgrund der hohen Stärke der Legierung eine Herausforderung, erfordert eine präzise Kontrolle, um Mängel zu vermeiden.

Korrosionsbeständigkeit, während ausgezeichnet, ist nicht universell; Inconel 718 ist weniger wirksam bei stark oxidierenden Säuren wie Salpetersäure im Vergleich zu Inconel 625. Die Ingenieure müssen die Umgebungsbedingungen bewerten und Beschichtungen oder kathodischen Schutz in Meeresumgebungen anwenden, um die Lebensdauer zu verlängern. Durch die Bewältigung dieser Herausforderungen durch optimierte Herstellung und Design, Inconel 718 Rohre können in kritischen Anwendungen eine außergewöhnliche Leistung liefern.

Zukünftige Trends und Innovationen

Die Nachfrage nach Inconel 718 Es wird erwartet, dass Rohre als Branchen wie Luft- und Raumfahrt wachsen, Öl und gas, und erneuerbare Energien überschreiten die Grenzen der materiellen Leistung. Fortschritte in der additiven Fertigung ermöglichen die Produktion komplexer Rohrgeometrien, Verbesserung der Effizienz und Reduzierung von Materialabfällen. Die Erforschung optimierter Wärmebehandlungen verbessert die Kriech- und Ermüdungsresistenz der Legierungen, Verlängerung der Lebensdauer in Hochtemperaturanwendungen wie Gasturbinen der nächsten Generation. Innovationen in Schweißtechniken, wie Laserschweißen, befassen sich mit den Schweißbarkeitsproblemen von Inconel 718, Reduzierung von Rissrisiken und Produktionskosten.

Aufkommende Anwendungen in erneuerbaren Energien, wie geothermische und konzentrierte Sonnenstromsysteme, treibt die Nachfrage nach Inkonzern vor 718 Rohre aufgrund ihrer Fähigkeit, hohen Temperaturen und korrosiven Flüssigkeiten standzuhalten. Die kryogene Leistung der Legierungen erlangt auch die Aufmerksamkeit in LNG- und Luft- und Raumfahrtanwendungen, Wo die Härte niedriger Temperatur kritisch ist. Nachhaltigkeit ist ein wesentlicher Fokus, Mit Herstellern, die recycelte Nickel- und energieeffiziente Verarbeitung erforschen, um die Umweltauswirkungen zu verringern. Digitale Werkzeuge, wie Echtzeitüberwachung der Rohrleistung, verbessern Design und Wartung, Gewährleistung einer optimalen Verwendung unter extremen Bedingungen.

Zusammenarbeit zwischen Branchenführern wie Spezialmetallen und Forschungsinstitutionen treiben die Entwicklung von Nickellegierungen der nächsten Generation voran, potenziell verbessern die Eigenschaften von Inconel 718 weiter. Da die Branchen eine höhere Effizienz und Haltbarkeit erfordern, Inconel 718 Rohre bleiben ein wichtiges Material, Unterstützung von Innovationen in kritischen technischen Anwendungen.

Inconel 718 (UNS N07718, W. Nein.. 2.4668) Stahlrohre repräsentieren einen Höhepunkt der Materialtechnik, unübertroffene Kraft bieten, Korrosionsbeständigkeit, und Vielseitigkeit für extreme Umgebungen. Mit einer Streckgrenze überschritten 1035 MPA und ausgezeichnete Leistung von bis zu 1300 ° F. (704° C), Die Legierung ist ideal für die Luft- und Raumfahrt, Öl und gas, und chemische Verarbeitungsanwendungen. Seine chemische Zusammensetzung, reich an Nickel, Chrom, und Niob, sorgt für einen robusten Korrosionsbeständigkeit, Während die Ausfällunghärtung die mechanischen Eigenschaften verbessert. Herstellungsprozesse, obwohl komplex, Erzeugen Sie zuverlässige nahtlose und geschweißte Rohre, die Standards wie AMS erfüllen 5589 und ASTM B983.

Im Vergleich zu Incoloy 901 und Rohrhäufe Noten (EN10219-1, API 5L), Inconel 718 Bietet überlegene Festigkeit und Korrosionsbeständigkeit, aber zu höheren Kosten, Es ist für spezielle Anwendungen und nicht für den allgemeinen strukturellen Gebrauch geeignet. Herausforderungen wie Schweißbarkeit und Kosten werden durch innovative Fertigung und nachhaltige Praktiken angegangen. Die in diesem Artikel bereitgestellte detaillierte Parametertabelle dient als wertvolle Ressource für die Auswahl von Inconel 718 Rohre, Führungsingenieure bei der Optimierung der Leistung. Während sich die Branchen entwickeln, Inconel 718 wird weiterhin eine entscheidende Rolle spielen, Gewährleistung der Sicherheit, Wirksamkeit, und Haltbarkeit bei den anspruchsvollsten technischen Herausforderungen.