Rohrspulenherstellung | Rohrleitungsspulerherstellung| Vorgefertigte Rohrleitungssysteme

Kann 31, 2025

Wissenschaftliche Analyse aus rostfreiem Stahl aus rostfreiem Stahl

Juni 4, 2025Wissenschaftliche Analyse von korrosiven Wasser in intern ausgekleideten Kohlenstoffstahl -API 5L -Rohrleitungen mit geschweißten Verbindungen

Korrosionsmechanismen in API 5L -Pipelines mit korrosivem Wasser

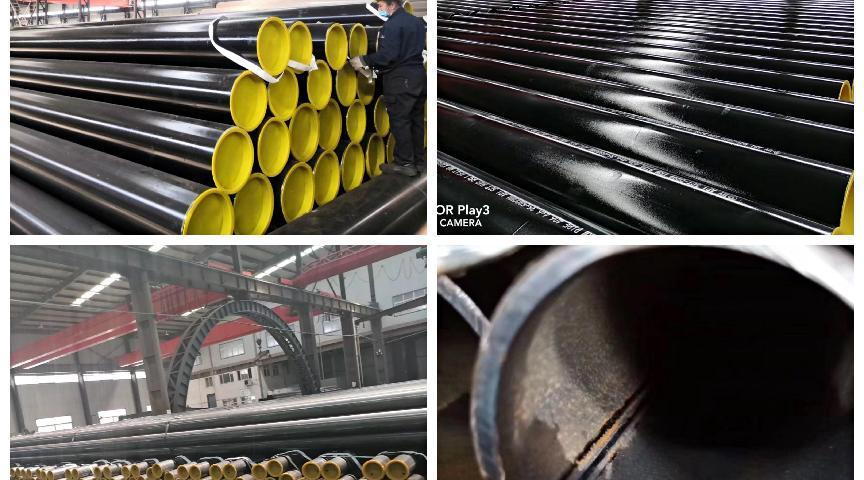

Kohlenstoffstahlrohrleitungen, wie diejenigen, die die API 5L -Standards treffen (z.B., Klassen X42, X52, X70), sind weit verbreitet für den Wassertransport, sind aber anfällig für Korrosion wenn es korrosivem Wasser ausgesetzt ist, gekennzeichnet durch hohen Chloridgehalt, niedriger pH, gelöster Sauerstoff, oder mikrobielle Aktivität. Interne Korrosion tritt durch elektrochemische Reaktionen auf, wo Wasser als Elektrolyt wirkt, Stahl dient als Anode, und gelöster Sauerstoff oder andere Oxidationsmittel antreiben kathodische Reaktionen. Zum Beispiel, in saurem Wasser (pH-Wert < 6), Eisen oxidiert zu Fe²⁺, Elektronen freigeben, Während die Sauerstoffreduktion Hydroxidionen bildet, was zu Rost führt (Fe₂o₃ · nho). Chloride beschleunigen Lochfraß, Durchdringung der Stahloberfläche und verursachen lokalisierten Materialverlust. Mikrobielle induzierte Korrosion (MIKROFON), Oft aus sulfatreduzierenden Bakterien (SRB), produziert Schwefelwasserstoff, Weitere den Stahl abbauend. API 5L Pipes, mit Kohlenstoffgehalt ≤ 0,28% und Mangan ≤ 1,4%, bieten mäßige Stärke (z.B., X70: 483 MPA -Ertrag) aber mangels inhärenter Korrosionsbeständigkeit. Interne Auskleidung, wie Epoxid, aus Polyethylen, oder Zementmortar, eine Barriere erstellen, Reduzierung des Kontakts zwischen ätzendem Wasser und Stahl. Jedoch, Schweißverbindungen bleiben anfällig, Da Wärme aus dem Schweißen die Auskleidung beschädigen kann, Korrosion aussetzen.

Rolle und Leistung interner Auskleidungen

Interne Auskleidungen sind für den Schutz der API 5L -Kohlenstoffstahlrohrleitungen vor korrosivem Wasser von entscheidender Bedeutung. Gemeinsame Auskleidungen sind mit dem Fusionsbonded-Epoxid (FBE), flüssiges Epoxidharz, aus Polyethylen (AN), und Zementmortar, jeweils ausgewählt auf der Wasserchemie ausgewählt, Stahltyp, und Flussbedingungen. FBE, bei 200-250 ° C angewendet, Formen a 250-500 μm dicke Barriere, ph 3-10 und Temperaturen bis zu 80 ° C, pro Standards wie AWWA C213. Zementmortarauskleidung, per awwa c205, Excel in High-Ph, Schleifwasser, eine Dicke liefern (6-12 mm) Barriere, kann aber unter thermischer oder mechanischer Spannung knacken. PE -Linien bieten chemische Resistenz gegen Chloride und Säuren, sind jedoch auf niedrigere Temperaturen beschränkt (<60° C). Diese Auskleidungen reduzieren die Korrosionsraten, oft von 1-5 mm/Jahr in nicht ausgeertetem Stahl bis <0.1 mm/Jahr, sich erweitern Pipeline Leben jenseits 20-30 Jahre. Schweißverbindungen, jedoch, Herausforderungen stellen: die hitzebürbte Zone (MACHEN) vom Schweißen kann die Auskleidung beeinträchtigen, Erstellen von Pinten oder Rissen. Untersuchungen zeigen 2-3 mm/Jahr, wenn die Linings scheitern. Reparaturen nach dem Schweiß, wie bürstenbekannte Epoxid, Mindern Sie dies, Adhäsion und Einheitlichkeit bleiben jedoch für den langfristigen Schutz von entscheidender Bedeutung.

Schweißverbindungen und Integritätsprobleme

Schweißverbindungen in API 5L -Pipelines, typischerweise über abgeschirmtes Metallbogenschweißen gebildet (SMAW) oder Metall-Schutzgasschweißen (GMAW), sind kritische Schwachstellen in ätzenden Wassersystemen. Schweißen erhitzt den Stahl auf 1.400-1.500 ° C., Veränderung der Mikrostruktur in der HAZ, Steigerung der Härte, und Reduzierung der Zähigkeit, was zu Stresskorrosionsrissen führen kann (SCC) in chloridreichem Wasser. Die Anfälligkeit der HAZ wird durch Schadensschaden verstärkt: Wärme verschlechtert Epoxy oder PE, Stahl dem korrosiven Wasser aussetzen. Für X70-Rohr, Streckgrenze (483 MPa) kann fallen 10-15% in der Haz, und Restspannungen durch Abkühlung erhöhen das Rissrisiko. Standards wie API 1104 Gewährleistung der Schweißnahtqualität, Aber Unvollkommenheiten - Porosität, unvollständige Fusion, oder Schlacke - als Korrosionsinitiationsstellen eingehen. Mikrofon gedeiht von Schweißnähten, mit SRB beschleunigt die Lochfraßquoten zu 1-2 mm/Jahr. Schutzmaßnahmen umfassen die Wärmebehandlung nach der Scheibe (PWHT) Stress lindern, Innenhülsenfutter, und Korrosionsinhibitoren (z.B., Phosphate) Wasserchemie neutralisieren. Regelmäßige Inspektion über Ultraschalltests oder intelligente Schweine sind wichtig, um die Integrität der Schweißnaht und die Auskleidung zu überwachen.

Vergleichende Analyse und zukünftige Strategien

Innengekleidete API 5L -Rohre übertreffen unberührter Kohlenstoffstahl in korrosivem Wasser, Reduzierung der Korrosionsraten von 1-5 mm/Jahr an <0.1 mm/Jahr, aber geschweißte Verbindungen bleiben eine Einschränkung. FBE -Auskleidung ist unter mäßigen Bedingungen hervorragend, während Zement-Mortar-Anzüge abrasiven, Hochwasser; PE -Auskleidungen widerstehen Säuren, aber bei hohen Temperaturen ins Stocken geraten. Im Vergleich zu Edelstahl, Gekleideter Kohlenstoffstahl ist kostengünstig (20-30% billiger) aber weniger langlebig in extremer Korrosion. X52- und X70 Grade Balance Stärke (414-570 MPA -Zug) und Kosten, pro Feuer 5l, erfordern jedoch robuste Auskleidung und gemeinsames Schutz. Zukünftige Strategien umfassen fortschrittliche Auskleidung (z.B., Beschichtungen auf Graphenbasis) für überlegene Haftung, Roboterschweißreparaturen für ein gleichmäßige Auskleidungsanwendung, und Korrosionsinhibitoren, die auf die Wasserchemie zugeschnitten sind (z.B., Bicarbonate für die pH -Kontrolle). Smart Sensoren und maschinelles Lernen versprechen Echtzeit-Korrosionsüberwachung, Optimierung der Wartung. Lieferung (innerhalb 30 Tagen) und Zahlung (TT, LC, OA, D / P) Unterstützung für die Bereitstellung.

Auskleidungsleistung im korrosiven Wasser

| Futtertyp | Dicke | pH -Bereich | Temp. Angebot (° C) | Korrosionsrate (mm/Jahr) | Anwendung |

|---|---|---|---|---|---|

| Fusionsgebundenes Epoxid | 250-500 Μm | 3-10 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 80 | <0.1 | Wasser, milde Chemikalien |

| Flüssiger Epoxidhaben | 200-400 Μm | 4-9 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 60 | <0.15 | Trinkwasser |

| Aus Polyethylen | 1-3 mm | 2-12 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 60 | <0.1 | Saures Wasser, niedrige Temperatur |

| Zementmortar | 6-12 mm | 6-12 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 100 | <0.2 | Schleifmittel, Hochwasser |

API 5L -Klassen und mechanische Eigenschaften

| Klasse | C (%) | MN (%) | P (%) | S (%) | Zerreißfestigkeit (Mein MPA) | Streckgrenze (Mein MPA) | Anwendung |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤ 1,30 | ≤0.03 | ≤0.03 | 414 | 290 | Niedrigdruckwasser |

| X52 | ≤0.28 | ≤ 1,40 | ≤0.03 | ≤0.03 | 455 | 359 | Wasser, Gastransport |

| X70 | ≤0.12 | ≤1.70 | ≤0.025 | ≤0.015 | 570 | 483 | Hochdruckpipelines |

Erweiterte wissenschaftliche Analyse von korrosivem Wasser in intern ausgekleideten API 5L -Rohrleitungen mit geschweißten Fugen

Mikrostrukturelle Auswirkungen und Korrosionskinetik

Die Wechselwirkung von korrosivem Wasser mit API 5L -Kohlenstoffstahlrohrleitungen hängt von der Mikrostruktur und der Wasserchemie des Stahls an. C-Stahl, mit Kompositionen wie Kohlenstoff (≤ 0,28%), Mangan (≤ 1,70%), und niedriger Schwefel (≤ 0,015%) in Klassen wie x70, bildet eine Ferrit-Perlit-Struktur, Bieten von Ertragsstärken von anbieten 290-483 MPA pro Feuer 5L. In ätzendem Wasser - gekennzeichnet durch niedrigen pH -Wert (<6), hohe Chloride (>500 ppm), oder gelöster Sauerstoff (>5 ppm)- Elektrochemische Korrosion beschleunigt, mit Eisenoxidation zu Fe²⁺ mit einer Geschwindigkeit proportional zur Verfügbarkeit von Sauerstoff und pH. Korrosion Lochfraß, von Chloriden angetrieben, kann durchdringen 1-3 mm/Jahr in nicht ausgeertetem Stahl, während mikrobiellinduzierte Korrosion (MIKROFON) aus sulfatreduzierenden Bakterien (SRB) produziert H₂s, Steigerung der Preise an 2-5 mm/Jahr. Interne Auskleidung, wie z. B. schmelzgebundenes Epoxidharz (FBE) oder Zementmortar, reduzieren Sie dies auf <0.1 mm/Jahr durch Isolieren von Stahl aus Wasser. Schweißverbindungen, jedoch, diesen Schutz stören: Schweißwärme (1,400-1,500° C) verändert die hitzebürbte Zone (MACHEN), Martensit oder Bainit bilden, die schwieriger sind, aber anfälliger für lokalisierte Korrosion. Kinetische Modelle, Wie die Station-Millims-Gleichion, Korrosionsraten vorhersagen, Leitfutter- und Inhibitor -Strategien zur Verbesserung der Haltbarkeit.

Fortschrittliche Auskleidungstechnologien und Leistung

Interne Auskleidungen sind zentral bei der Minderung der Korrosion in API 5L -Pipelines, die korrosivem Wasser ausgesetzt sind. Fusionsgebundenes Epoxid (FBE), angewendet bei 250-500 μm Dicke, Haft stark an Stahl, ph 3-10 und Temperaturen bis zu 80 ° C, per awwa c213, mit den Korrosionsraten auf <0.1 mm/Jahr. Flüssiger Epoxidhaben, Bürste- oder Sprühanzug, bietet Flexibilität für Reparaturen nach der Schweiß, Obwohl die Adhäsion variiert, Risiken der Delaminierung im turbulenten Fluss. Aus Polyethylen (AN) Auskleidung (1-3 mm) Excel in saurem Wasser (pH-Wert 2-12) aber über 60 ° C abgebaut. Zementmortarauskleidung (6-12 mm), per awwa c205, Puffer hoher Phil-Wasser, Korrosion reduzieren, sind aber unter Vibration spröde. Aufkommende Technologien, wie Graphenbasis Beschichtungen, Versprechen Sie überlegene Barriereigenschaften, mit Versuchen 50-100 Zeiten besserer Widerstand als FBE. Schweißverbindungen Challenge Futter Integrität: Wärme verschlechtert Beschichtungen, Stahl freilegen, und ungleiche Oberflächen komplizieren die Wiedereinstellung. Die Forschung konzentriert sich auf Roboterauskleidungssysteme für einheitliche Gelenkabdeckung und Nanokompositauskleidungen für eine verbesserte Adhäsion und thermische Stabilität, Ziel, die Lebensdauer der Pipeline darüber hinaus zu verlängern 30 Jahre in aggressiven Wasserumgebungen.

Schweißmängel und Minderungsstrategien

Schweißverbindungen in API 5L -Pipelines sind kritische Schwachstellen in korrosiven Wassersystemen. Schweißverfahren (z.B., SMAW, GMAW) Stahl auf 1.400-1.500 ° C erhitzen, Erstellen einer HAZ mit veränderter Mikrostruktur - Martensit oder Bainit -, um Korrosionsrisse zu belasten (SCC) und in chloridreiches Wasser fallen. Unvollkommenheiten wie Porosität, Mangel an Fusion, oder Schlackeneinschlüsse wirken als Korrosionsinitiationsstellen, mit Preisen bei Gelenken erreicht 2-3 mm/Jahr, wenn die Linings scheitern. API 1104 Standards gewährleisten die Schweißqualität, Aber Restbelastungen und Schäden an der Auskleidung bestehen bestehen. Die Minderung beinhaltet die Wärmebehandlung nach dem Schweigen (PWHT) bei 600-650 ° C, um Spannung zu lindern, Reduzierung des SCC -Risikos, und Korrosionsinhibitoren (z.B., Phosphate, Bicarbonate) Wasserchemie neutralisieren, Korrosionsraten durch Reduzierung durch 50-70%. Interne Hülsenkinder oder Feld-Epoxy-Schütze von Feldern, Obwohl die Adhäsion eine Herausforderung bleibt. Zukünftige Strategien umfassen fortschrittliches Schweißen (z.B., Laserschweißen) für minimale Haz, Echtzeit NDT (Ultraschall-, radiologisch) zur Erkennung von Defekten, und intelligente Beschichtungen mit selbstheilenden Eigenschaften zur Verbesserung der gemeinsamen Integrität im korrosiven Wasserservice.

Auskleidungsleistung im korrosiven Wasser

| Futtertyp | Dicke | pH -Bereich | Temp. Angebot (° C) | Korrosionsrate (mm/Jahr) | Anwendung |

|---|---|---|---|---|---|

| Fusionsgebundenes Epoxid | 250-500 Μm | 3-10 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 80 | <0.1 | Wasser, milde Chemikalien |

| Flüssiger Epoxidhaben | 200-400 Μm | 4-9 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 60 | <0.15 | Trinkwasser, Gelenkreparatur |

| Aus Polyethylen | 1-3 mm | 2-12 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 60 | <0.1 | Saures Wasser, niedrige Temperatur |

| Zementmortar | 6-12 mm | 6-12 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 100 | <0.2 | Schleifmittel, Hochwasser |

| Graphenbasiert | 50-200 Μm | 2-13 | Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 100 | <0.05 | Harsch, ätzendes Wasser |

API 5L -Klassen und mechanische Eigenschaften

| Klasse | C (%) | MN (%) | P (%) | S (%) | Zerreißfestigkeit (Mein MPA) | Streckgrenze (Mein MPA) | Anwendung |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤ 1,30 | ≤0.03 | ≤0.03 | 414 | 290 | Niedrigdruckwasser |

| X52 | ≤0.28 | ≤ 1,40 | ≤0.03 | ≤0.03 | 455 | 359 | Wasser, Gastransport |

| X70 | ≤0.12 | ≤1.70 | ≤0.025 | ≤0.015 | 570 | 483 | Hochdruckpipelines |

-steel-pipe.jpg)