NAHTLOSE & GESCHWEIßTES STAHLROHR-ERSATZMATERIAL FÜR DIE ASTM-STANDARDSPEZIFIKATION – JIS, BS, AUS

November 11, 2023

Duktiles Eisenrohr im Vergleich zu verzinktem Stahlrohr für Wasserübertragungssysteme – Eine vergleichende Studie

November 20, 2023Herstellungsprozesse für Rohrverbindungsstücke

Zur Herstellung von Rohrverbindungsstücken wie Rohrbögen werden verschiedene Herstellungsverfahren eingesetzt, T-Shirt, und Reduzierstücke.

Rohrverbindungsstücke werden typischerweise aus nahtlosen Rohren und geschweißten Rohren hergestellt, die Füllmaterial enthalten. Jedoch, ERW (Elektrischer Widerstand geschweißtes) und EFW (Elektroschmelzgeschweißt) Rohre sind nicht für die Herstellung von Formstücken geeignet. Zur Herstellung von Großarmaturen, Platten werden häufig verwendet.

Einführung

Rohrverschraubungen sind integrale Bestandteile im Sanitärbereich, mechanische, und industrielle Anwendungen, Wird zum Verbinden von Rohr- oder Schlauchabschnitten verwendet. Bei der Herstellung dieser Armaturen kommen verschiedene Verfahren zum Einsatz, jeweils geeignet für unterschiedliche Arten von Anschlüssen wie z. B. Winkelstücke, T-Shirt, einheitliche interne, Kappen, und Stummelenden. In diesem Artikel werden diese unterschiedlichen Herstellungsprozesse untersucht.

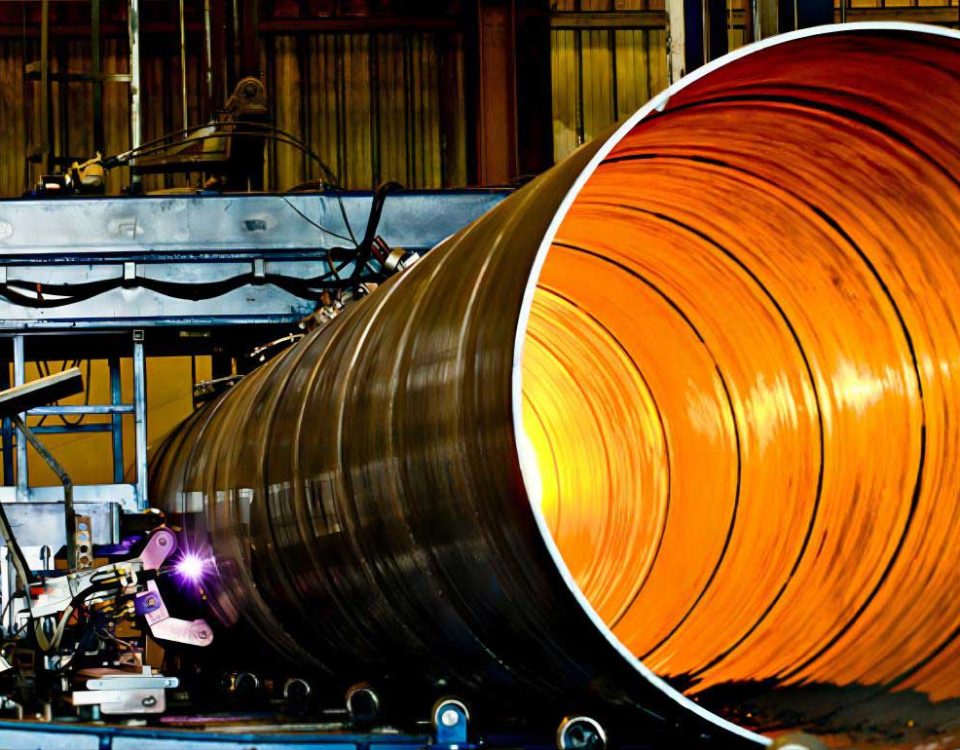

Warmumform- oder Extrusionsverfahren

Das Warmumform- bzw. Extrusionsverfahren ist eine vielseitige Fertigungsmethode, Wird häufig zur Herstellung einer Vielzahl von Rohrverbindungsstücken verwendet.

Überblick

Der Extrusionsprozess beginnt mit dem Erhitzen eines Barrens (eine solide, zylindrischer Block aus Metall) bis es biegsam ist. Der erhitzte Barren wird dann durch eine geformte Matrize gedrückt, ein Werkzeug zum Schneiden oder Formen von Material mithilfe einer Presse.

Prozess

Während der Barren durch die Matrize geschoben wird, es beginnt, die Form der Matrizenöffnung anzunehmen, eine lange bilden, gerades Rohr. Sobald die Matrize vollständig durchlaufen ist, Das extrudierte Metall wird abgekühlt und gehärtet, behält seine neue Form.

Anwendungen

Das Extrusionsverfahren eignet sich besonders für die Herstellung von Langholz, gerade Rohrverschraubungen. Es wird auch zur Erstellung komplexer Profile für verschiedene industrielle Anwendungen verwendet, einschließlich der Herstellung von Bögen und T-Stücken.

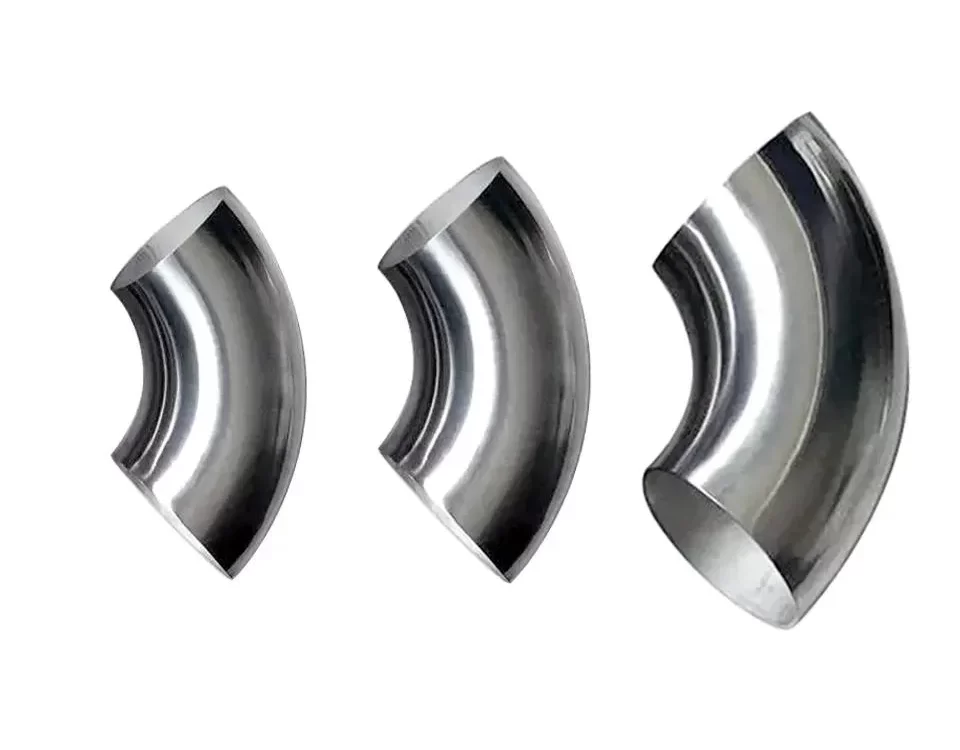

Hydraulisches Bulge-Verfahren – Kaltumformung

Die hydraulische Ausbuchtungsmethode, ein Kaltumformungsprozess, ist eine weitere gängige Technik bei der Herstellung von Rohrverbindungsstücken.

Überblick

Im hydraulischen Bulge-Verfahren, Ein Röhrchen wird in einer Matrize platziert und versiegelt. Anschließend wird Hochdruck-Hydraulikflüssigkeit in das Rohr eingeleitet, wodurch es sich ausdehnt und sich der Form der Matrize anpasst.

Prozess

Der von der Hydraulikflüssigkeit ausgeübte Druck bewirkt, dass sich das Metallrohr bewegt “Ausbuchtung” nach außen, passend zu den Konturen der Matrize. Sobald der Hydraulikdruck abgelassen wird, die nun ausgedehnte Röhre behält ihre neue Form.

Anwendungen

Die hydraulische Ausbuchtungsmethode eignet sich ideal zum Erstellen komplexer Formen oder Biegungen in Rohrverbindungsstücken, wie T-Stücke und Reduzierstücke. Es wird auch zur Herstellung von Armaturen verwendet, die hohem Druck standhalten müssen, da der Prozess zu einer nahtlosen und robusten Passform führt.

Der Artikel würde mit detaillierten Abschnitten darüber fortgesetzt:

- UO oder Einzelschweißnahtmethode

- Monaka oder Doppelschweißnahtmethode

- Tiefziehverfahren für Kappen

- Flare-Methode für Stub-Enden

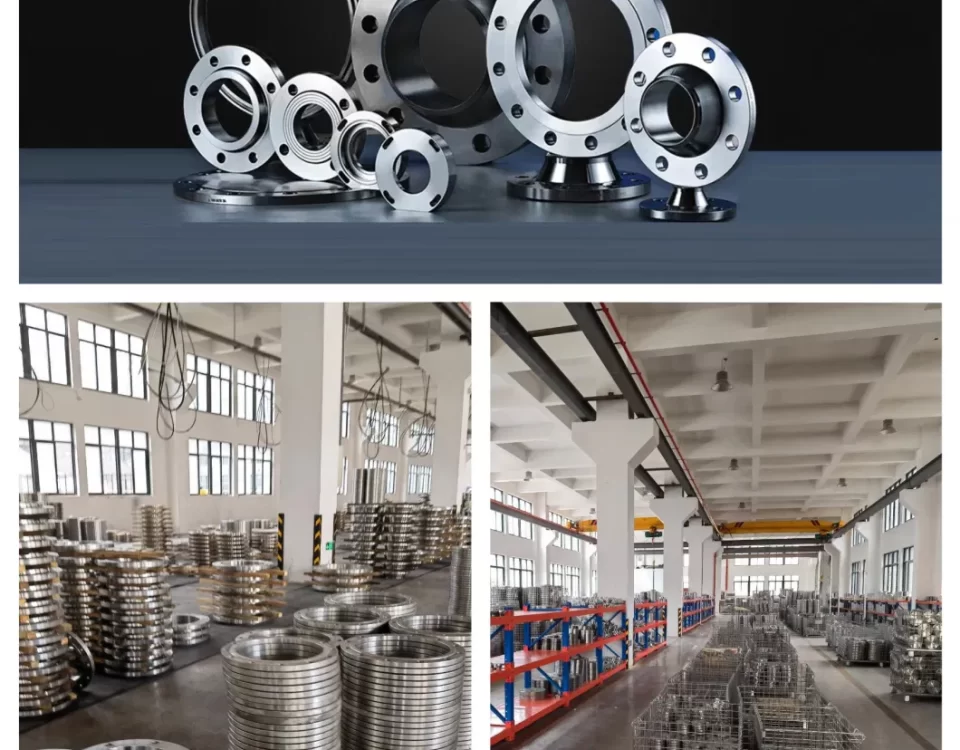

- UO oder Einzelschweißnahtmethode: Diese Methode ist nach dem Prozess benannt, den sie beinhaltet: Biegen einer flachen Platte in eine U-Form und anschließendes weiteres Biegen in eine O-Form (somit “UO”). Anschließend werden die Kanten der Platte zu einer einzigen Naht zusammengeschweißt. Dieses Verfahren wird häufig zur Herstellung nahtloser Rohrverbindungsstücke verwendet, die in bestimmten Anwendungen wegen ihrer glatten Innenoberfläche und größeren Festigkeit bevorzugt werden.

- Monaka oder Doppelschweißnahtmethode: Bei der Monaka-Methode wird auch eine flache Platte geformt, aber in diesem Fall, Die Platte hat die Form einer Halfpipe. Zwei dieser Halbrohre werden zu einem Rohrformstück mit zwei Schweißnähten zusammengeschweißt. Diese Methode eignet sich besonders für größere Rohrverbindungsstücke, wo eine einzelne Schweißnaht möglicherweise keine ausreichende Festigkeit bietet.

- Tiefziehverfahren für Kappen: Tiefziehen ist ein Verfahren zur Herstellung von Rohrkappen und ähnlichen Endstücken. Dabei wird ein Metallrohling mithilfe eines mechanischen Stempels radial in eine Formform gezogen. Bei diesem Vorgang handelt es sich um eine Art Formumwandlung mit Materialerhalt, was zu einem nahtlosen Ergebnis führt, sehr robuste Armatur.

- Flare-Methode für Stub-Enden: Zur Herstellung von Stummelenden wird das Bördelverfahren verwendet, eine Art Fitting, mit dem Rohre miteinander verbunden werden. Dabei handelt es sich um das Aufweiten oder Aufweiten des Endes eines Rohrs oder einer Röhre. Das aufgeweitete Rohrende wird über das Ende des kleineren Rohres gestülpt, und die beiden werden dann zusammengeschweißt, Ermöglicht die Verbindung von zwei Rohren mit unterschiedlichen Durchmessern.