Bohrrohr Anwendung in Hochtemperatur-Gasbrunnen

Januar 4, 2019

Wie wird das theoretische Gewicht der Spirale Stahlrohr berechnet?

Januar 8, 2019ABSTRAKT

Das Korrosion Widerstände aus Emaille-beschichtetes Stahlrohr in 3.5 wt% NaCl-Lösung wurde epoxy-beschichtete Rohr mit denen dem Leerlaufpotential verwendet ausgewertet und verglichen, linear po- larization Widerstand, und elektrochemische Impedanz Spectros- Copytests. T-001c Emailaufschlämmung und GP2118 Emailpulver wurden in Nass- und elektrostatische Verfahren auf Stahlrohr gesprüht, bzw.. Die Phasenzusammensetzung und Mikrostrukturen der beiden Emails wurden mit Röntgenbeugung und Rasterelektronenmikroskopie gekennzeichnet (SEM). Die Oberflächenrauhigkeit Emaillen und deren Bindungsfestigkeit mit Stahlsubstrate waren quanti fi ed Beschichtungsqualität zu verstehen. SEM-Bilder zeigten, dass beide Arten von Lackbeschichtungen eine feste Struktur mit isolierten Blasen haben. Elektrochemische Tests zeigten eine hohe Korrosionsbeständigkeit der Emailbeschichtungen als Nachweis erbracht in Sichtkontrolle auf den getesteten Proben. Im Speziellen, die GP2118 Emaille-beschichteten Proben durchweg besser als die Epoxy-beschichteten Proben.

SCHLÜSSELWÖRTER: Korrosion, elektrochemische Impedanzspektroskopie, Emailbeschichtung, Pipeline Stahl, Rasterelektronenmikroskopie

EINFÜHRUNG

Erdgas, Öl, und gefährliche Flüssigkeit Übertragung und Sammeln Pipelines erreicht 484,000 Meilen in den U.S.1 Aging-Pipelines sind konfrontiert mit reduziertem

Lebensdauer und Zuverlässigkeit als Folge der Korrosion. Sie können vor Korrosion durch Schutzbeschichtung geschützt werden, Kathodenschutz, und die Verwendung von Korrosionsinhibitoren. Beschichtung als eine physikalische Barriere zum Elektrolyten penetra- tion ist eines der wirksamsten und ef Korrosionsminderungs fi zienten Methoden in.

Wenn intern an Stahlrohrleitungen angewendet, Mantel- ing hat mehrere Vorteile. Zuerst, die innere Beschichtung kann Flüssigkeit oder Gas aus der Interaktion und Reaktion mit darunter liegendem Stahl verhindern. Zweite, Stahlrohr reduziert mikrobiologische Ablagerungen und Bakterien Biofilm forma- gen, weil die höhere Oberflächenrauhigkeit von unbeschichteten Rohres, die Bakterien hilft, abzuschirmen und Wachstumsbedingungen für die bakterielle colonies.2 Drittens bieten und letzte, die

Innenbeschichtung kann Druckabfall über eine lange Strecke einer Rohrleitung und damit Leistung reduzieren, die erforderlich Öl und Gas zu übertragen,. Der Druckabfall in beschichtete Rohr wurde experimentell gezeigt werden 35% niedriger als die in nacktem Stahlrohr mit einer Reynolds-Zahl von

1 × 107.3

Heute, Zweikomponenten-Lösungsmittelbasis Epoxidbeschichtungen, lösungsmittelfrei und fusion Gleitlacke, und Polyamidbeschichtungen werden in Erdöl und Erdgas weit verbreitet pipelines.4-6 Diese Beschichtungen sind mit schwach gebundenen

dessen Stahlsubstrat und damit anfällig für Unter- Film corrosion.7

Porzellanemaille, als anorganisches Material, chemisch bei einer Temperatur von 750 ° C Metallen Substrat ~850 ° C gebondet. Es kann nicht nur fertige mit einer glatten und ästhetischen Oberfläche sein, sondern auch ex liefern- cellent chemische Stabilität, gute Korrosionsbeständigkeit, und Haltbarkeit in verschiedener rauer environments.8 Im Gegensatz zu

Epoxid-Beschichtung, Emailbeschichtung hat keine Unterfilmkorrosion, wenn sie lokal aufgrund seiner chemischen Bindung mit Metall substrates.9 verletzte Es wurde für Haushaltskochgerät Schutz oder Stahlbehälter Schutz in der Industrie weit verbreitet. Seine Korrosions re- sistance als Schutzschicht für die Stahlarmierung in Betonbauten wurde in pre sucht- vious Studien und zeigte in general.10-11 zufrieden stellend

in dieser Studie, das Korrosionsverhalten von Stahlrohr innen mit zwei Arten von Emaille beschichtet (T-001 Aufschlämmungs- und GP2118 Pulver) wurde untersucht, in 3.5 wt% NaCl-Lösung. Die Phasenzusammensetzung und Mikrostruktur von Emails wurden mit Röntgenbeugung charakterisiert

(XRD) und Rasterelektronenmikroskopie (SEM), bzw.. Die Oberflächenrauhigkeit Emailbeschichtung und ihre Haftfestigkeit gegenüber Stahlrohr Substrate wurden bestimmt. Die elektrochemischen Verhaltens wurden mit Leerlaufpotential untersucht (OCP), lineare polar- isierung Widerstand (LPR), und elektrochemische Imped- ance-Spektroskopie (EIS) Tests. Sichtprüfungen wurden auf getesteten Proben auf offensichtliche Anzeichen von Korrosion gemacht. Die Korrosionsbeständigkeit des Zahnschmelzes beschichteter Stahl wird mit dem Epoxy-beschichteten Stahl Vergleich.

EXPERIMENTELLE VERFAHREN

Emaillieren und Proben

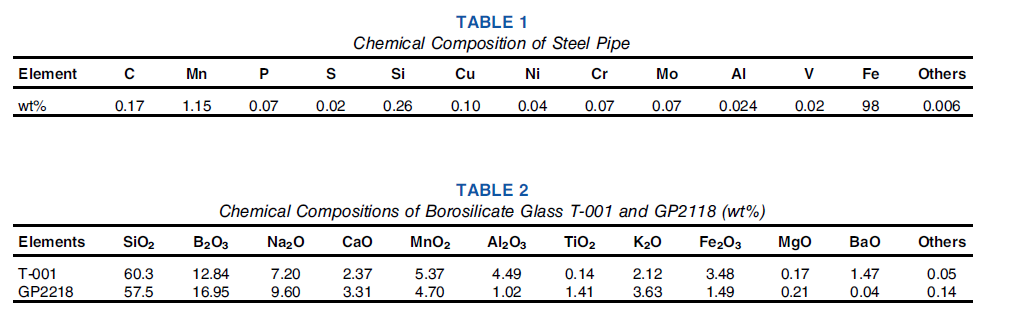

Ein API 5L X65 Stahlrohr (MRC globale) mit 323.85 mm Außendurchmesser und 9.53 mm in der Wandstärke wurde als Substratmetall in dieser Untersuchung verwendet. Die chemische Zusammensetzung des Stahls vom Hersteller angeboten wird in Tabelle 1. Das Stahlrohr wurde erste angeschnitten 18 25 mm × 50 mm Couponproben. Die geschnittenen Proben wurden dann Stahl gestrahlt für 1 min erhalten von Zunder und rostet los, und schließlich gereinigt mit

ein kommerziell erhältliches Reinigungslösungsmittel.

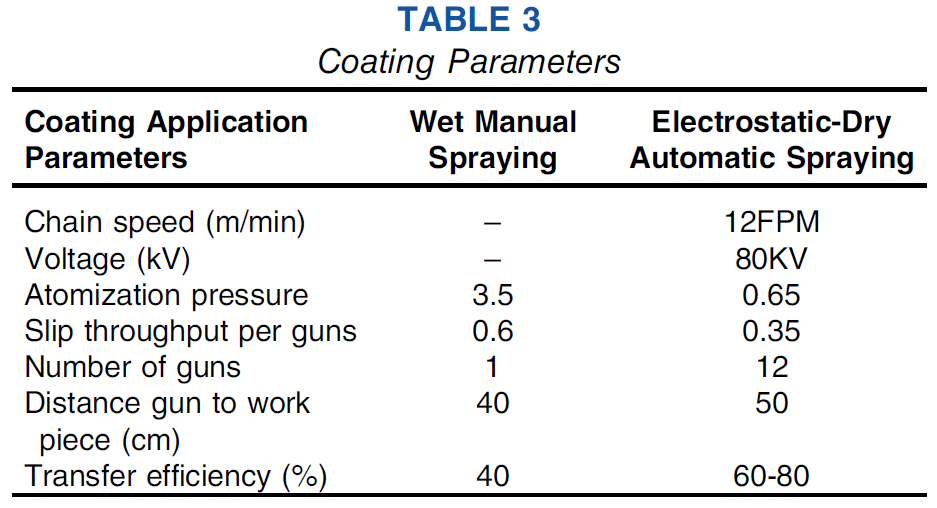

Zwei Arten von Emaille wurden auf dem Stahlcoupons aufgetragen: T-001 Aufschlämmungs- und GP2118 Pulver. Die chemischen Zusammensetzungen von T-001 Glasfritten und GP2118 Emailpulver wurden durch Röntgenstrahl-Fluoreszenz bestimmt (XRF) wie in Tabelle 2. Die Emailaufschlämmung wurde vom ersten Mahlen Glasfritte hergestellt, Lehm, und bestimmte Elektrolyte, und Mischen von ihnen dann mit Wasser, bis die Mischung in einem stabilen Suspensionszustand war. Der Emailschlicker wurde manuell auf Couponproben aufgesprüht unter Verwendung einer Sprühpistole, die durch einen Druckluftstrahl als spezifischer ed in Tabelle angetrieben wurde 3. Die Proben wurden bei 150 ° C erhitzt, 10 losfahren min Feuchtigkeit, fi rot bei 815 ° C für 10 mir, und schließlich auf Raumtemperatur abgekühlt. Für die elektrostatische Sprühen, das GP2118 Emailpulver mit einer durchschnittlichen Partikelgröße von 32.8 & mgr; m wurde verwendet,. Ein elektrisches Feld wurde zwischen einer Düsenelektrode und der Probe gebildet. Emaillepartikel, aus der Spritzpistole durch einen Luftstrom angetrieben, wurde negativ geladen, in Richtung auf die Probe migriert (positive Elektrode) und wurden de- Gesetztes. Nach dem Einschalten Spritze, Die Stahlcoupons wurden bei 843 ° C in einen Ofen und fi rot verschoben für 10 mir, und dann ausgezogen und auf Raumtemperatur abgekühlt. Die Dicke der T-001 Beschichtung wurde von der Sprühzeit gesteuert, während die Dicke der GP2118 Beschichtung wurde durch die Anzahl der Sprühpistolen gesteuert. Zum Vergleich, epoxidbeschichtetem Stahlproben wurden vorge- verglichen und getestet. In diesem Fall, 3M Scotchkote 323 † epoxy, die in Pipeline-Industrie angewendet, Die Proben wurden zur Beschichtung verwendet,. Stahlcoupons wurden durch Bürsten Epoxid bei Raumtemperatur aufgetragen und getrocknet, dann in Luft für 3 d vor den elektrochemischen Tests.

Charakterisierung von Lackbeschichtungen

Die Beschichtungsdicke und Rauheit wurden mit einem Schichtdickenmessgerät Minitest 6008 † und optischem Mikroskop gemessen Hirox †, bzw..

Die Bindungsfestigkeit zwischen der Beschichtung und ihrem Substrat Stahl wurde unter Verwendung von Posi † folgenden ASTM D4541-09.12 bestimmt, um seine Bindung mit der Beschichtung zu verbessern, ein 20 mm Durchmesser Dolly an der Basis wurde mit Schleifpapier aufgeraut, und reinigte mit Alkohol Oxidation und Verunreinigungen zu entfernen. Die Basis des Dolly wurde mit einer gleichförmigen Schicht aus Klebstoff auf die Testoberfläche geklebt Beschichtungs. Nach dem Aushärten für 24 h, die Beschichtung um den Dolly wurde mit einem entfernt 20 mm Schneidewerkzeug um den Dolly auf einer bestimmten c Prüffläche zu isolieren. Der Dolly wurde schließlich von der Probenoberfläche senkrecht zu einer Belastungsgeschwindigkeit abgezogen 0.4 MPa / s. Die maximale Stärke jeder Probe wurde aufgezeichnet beschichteten.

Bei Beendigung der Korrosionstests, die Phasen wurden in Beschichtung direkt auf der Oberfläche des beschichteten Stahlproben untersucht durch XRD (Philip X'Pert †) mit Beugungswinkel (2ich) variiert zwischen 10 ° und 55 °. Querschnitte der Emaille-beschichteten Proben wurden für Mikrostrukturanalyse mit SEM vorbereitet (Hitachi S4700 †). Jede Emaille beschichtete Probe wurde erste Kalt in Epoxidharz montiert (EpoxyMount †, Allied High Tech Produkte, ×) und geschnitten in eine 10 Schnitt mm dicken Quer mit einer Diamantsäge. Dann, der Querschnitt wurde mit Carbid paper abgerieben 1200 Streugut, mit deionisiertem Wasser gespült, und schließlich an der Luft bei Raumtemperatur vor der Prüfung getrocknet. REM-Aufnahmen wurden mit ImageJ † Software für Porosität Auswertung analysiert.

Die elektrochemische Tests

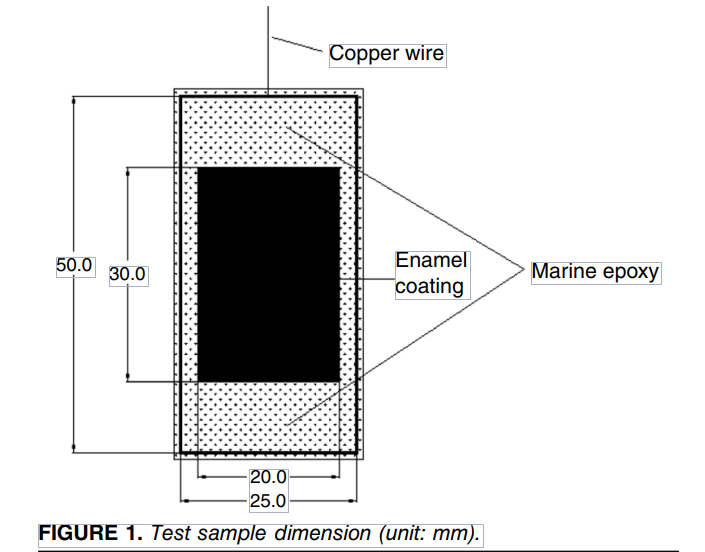

Jede Probe wurde mit einem Kupferdraht verlötet für elektrochemische Messungen, wie in Fig 1. Alle Seiten der Probe mit Ausnahme der Schmelz- oder Epoxy-beschichteten Fläche wurde mit Epoxid bedeckt Meer.

Der freigelegte Zahnschmelz oder Epoxy-Bereich war 30 mm × 20 mm Größe.

Alle Proben wurden eingetaucht in 3.5 wt% NaCl-Lösung mit dem pH-Wert von 7 und bei Raumtempera getestet- ture für 69 d. Die Lösung wurde durch Zugabe von gereinigtem Natriumchlorid (Fisher Scienti fi c, ×) in destilliertes Wasser.

Zum Zeitpunkt der 1, 3, 6, 13, 27, 41, 55, und 69 d, OCP, LPR, und EIS-Tests wurden durchgeführt, um die Korrosions Entwicklung des Zahnschmelzes zu überwachen- und epoxy-beschichtete Stahlproben. Ein Standard-Dreielektrodensystem wurde für die elektrochemische Tests verwendet, einschließlich eines 25.4 mm × 25.4 mm × 0.254 mm Platinblech als Gegenelektrode, gesättigter Kalomelelektrode (SCE) als Referenzelektrode, und die beschichtete Probe als Arbeitselektrode. Alle drei Elektroden wurden für die Datenerfassung zu einem Gamry 1000E Potentiostat / Galvanostat † verbunden.

Nach jedem stabilen OCP (dauerten 1 h) wurde aufgenommen, ein EIS-Test wurde mit einer sinusförmigen Potentialwelle durchgeführt von 10 mV in der Amplitude um den OCP und eine Frequenz von 100 kHz bis 5 mHz. Der LPR-Test wurde bei einer Scan-Rate durch Abtasten eines Bereichs von ± 15 mV um die von OCP durchgeführt 0.167 mV / s. Die LPR-Kurven werden verwendet, um den Polarisationswiderstand Rp zu bestimmen,, die gleich der Steigung des linearen Bereichs einer Polarisationskurve um Nullstrom:13

Rp = & Delta; E = & Delta; i

in denen & Dgr; E und & Delta; i repräsentieren die Spannungs- und Strom Inkrementen, bzw., in dem linearen Teil einer Polarisationskurve bei i = 0. LPR-Messungen wurden verwendet, um die Korrosionsstromdichte durch die Stern-Geary-Gleichung zu berechnen,:13

Icorr = vavc = ½2.303dva + βcThRp (2)

wobei & beta; A und & bgr; c die anodische Tafel repräsentieren konstante (0.12) und die kathodischen Tafel konstant (0.12), bzw., und Icorr ist der Korrosionsstrom.

RESULTATE UND DISKUSSION

Schichtcharakterisierung

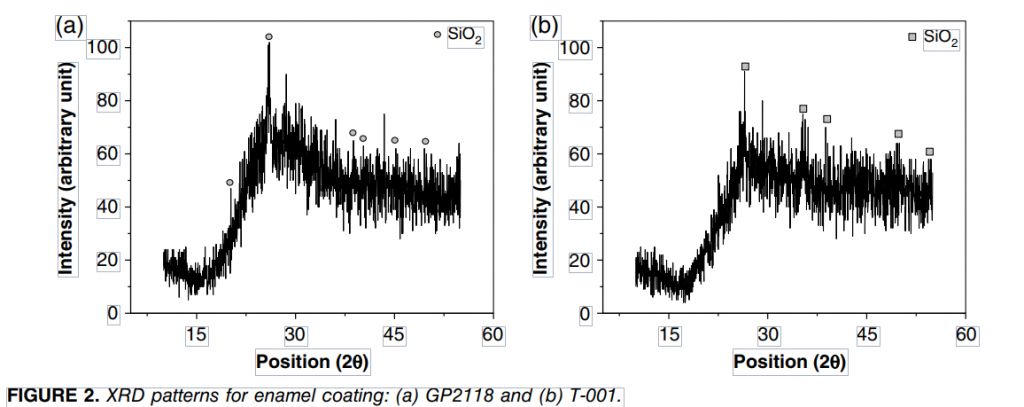

Phasen in Schmelz - XRD-Muster auf der Oberfläche des GP2118 und T-001 Emaille-beschichteten Proben nach dem Eintauchen in 3.5 wt% NaCl-Lösung für 69 d sind identifiziert und angezeigt in Fig 2. Quarz SiO2 ist in beiden Arten von Emailbeschichtungen. Die höchsten Intensitätsspitzen von Quarz SiO2 wurden bei 26 ° und 26,5 ° für GP2118 und T-001 Emails, bzw..

Mikrostruktur bei Schmelz / Substrat-Grenzfläche - Querschnitts-SEM-Bildern an der Stahl / Beschichtungs-Grenzfläche mit unterschiedlicher Magni fi Kationen wird in Abbildung 3. Die Emailbeschichtungen haben eine feste Struktur mit getrennten Luftblasen durch die Beschichtungsdicke (Figuren 3[a1] und [b1]). Die Luftblasen wurden während der Hochtemperatur-chemischen gebildet

Reaktion des Schmelzes Glasfritte mit dem Stahl während der Befeuerung process.14-15 Die Emailschichten weisen zahlreiche

isolierte kleine Poren mit Ausnahme von GP2118 Emaille, das einige großen Poren mit einem Durchmesser von ungefähr hat 105 Μm. Die Porosität Gehalt an T-001 Schmelz gemessen werden 4.26%, der niedriger ist als 12.72% für die GP2118 Emaille. Figuren 3(a2) und (b2) zeigen die Magni fi ed Schmelz / Stahl-Grenzflächen, an denen kleine Fe-Vorsprünge in die Emailschicht wachsen verschiedenen Verankerungspunkte zu bilden,. Diese epitaxiale Spinellteilchen verbessern die Bindung zwischen dem Schmelz und seine Stahl substrate.16

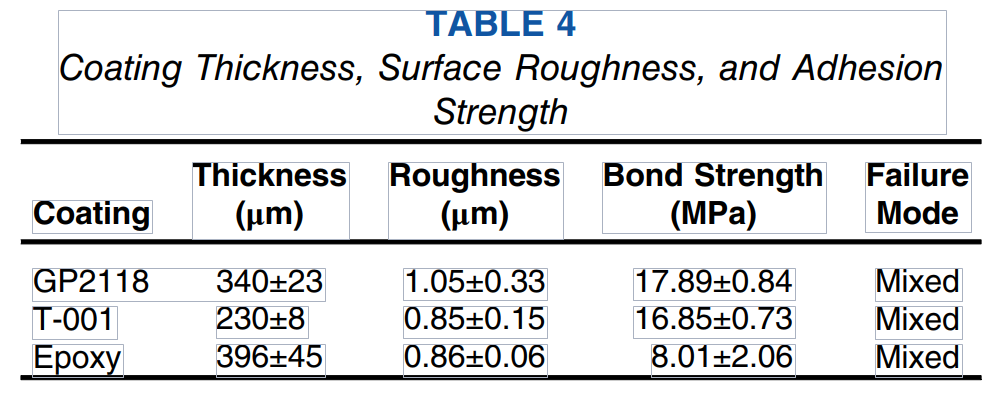

Abreißfestigkeit - Die gemessene Dicke, Oberflächenrauheit, und die Bindungsfestigkeit von drei Arten von Beschichtungen sind in der Tabelle zusammengefasst 4. Die mittlere und die Standardabweichung von der Dicke und die Oberflächenrauhigkeit jeder Beschichtung wurden berechnet aus

27 Messungen von drei unterschiedlichen Proben, die eine ebene Fläche zu haben, um die pull-off-Test wurden poliert. Die mittlere und die Standardabweichung der Haftfestigkeit von jeder Beschichtung wurden aus den drei Abzugstests berechnet geführt. Es kann aus der Tabelle ersichtlich, 4 daß Epoxidbeschichtung ist die dickste (396 Μm) und T-001 Schmelz ist das dünnste (230 Μm). Das

Rauhigkeit der drei Schichten ist rund 1 Μm, anzeigt, glatte Oberflächen in allen Proben.

Nach Beendigung des Abzugstests, die Preßstempel und die Substratbruchflächen sind in Abbildung 4. In einer Abzug Bindung Test, vier möglichen Ausfallarten umfassen: (1) Haft Bruch zwischen der Beschichtung und ihrem Stahlsubstrat, (2) Kohäsionsbruch innerhalb der Beschichtungsschicht, (3) Kleber Pause, und (4) Mischbruch oder eine Kombi- Nation der oben genannten Brüche an mehreren locations.17

Emailschichten haben einen gemischten Fehlermodus in- revolvierende einen Bruch in der Beschichtung (Kohäsionsbruch) und ein Bruch in dem Klebstoff verwendet, um die Transportwagen an die Probe zu binden,. Epoxid-Beschichtung hat auch einen gemischten Fehlermodus eine Pause in der Beschichtung beteiligt (Kohäsionsbruch), eine Pause zwischen der Beschichtung und dem Substratstahl (Klebebruch), und eine Klebe Pause. Es sind keine Klebeumbrüche für Emailbeschichtungen, da die Verankerungspunkte an der Grenzfläche die Bindung zwischen einer Emailbeschichtung und ihrem Substratstahl erhöhen, wie in Abbildung 3. Spezifisch, GP2118 Emaillierung weist die höchste Bindungsstärke mit einem durchschnittlichen Wert von 17.89 MPa, Epoxidbeschichtung hat die niedrigste Bindungsfestigkeit von 8.01 MPa, und T-001 Emailbeschichtung weist eine Klebkraft von 16.85 MPa.

Figuren 5(ein) und (b) stellen die Magni fi ed Bruchfläche Morphologien wie in den Figuren gezeigt 4(a2) und (b2), bzw.. Wann wurde der Wagen die beschichteten Probe im rechten Winkel abgezogen, ein Riss initiiert und fortgepflanzt über große Luftblasen in der COAT- Ing zunehmend unter Loads. Figuren 6(ein) und (b) Zeigen SEM-Bilder für die Querschnitte der getesteten SPE- cIMEnS In rechteckigen Bereichen ABBILDUNGS 4(a2) und (b2), beziehungsweise. Die Bruchflächen der Proben sind in der Regel glatt mit der minimalen Blieb Schichtdicken von ca. 70 uM und

40 uM Für GP2118 und T-001 Enamels, beziehungsweise. Im Vergleich zu Figur 3, Figuren 6(ein) und (b) Zeigen, dass die Bruchflächen sind weit weg von ihren entsprechenden Verbindungsschichten am Schmelz / Substratgrenzflächen und durch die schwächste Schicht große Luftblasen in der Beschichtung, da die Einhaltung des Zahnschmelzes auf STAHLOBERFLàCHEN Connecting chemisch mit der Abscheidung epitaktischer Spinellpartikel verstärkt in der Zahnschmelz bei der chemischen Reaktion in der Befeuerung ProcESS.16