Was ist der OD, Innendurchmesser, Nenndurchmesser des Stahlrohres?

Kann 16, 2018

Stahlgewicht Berechnungsformel

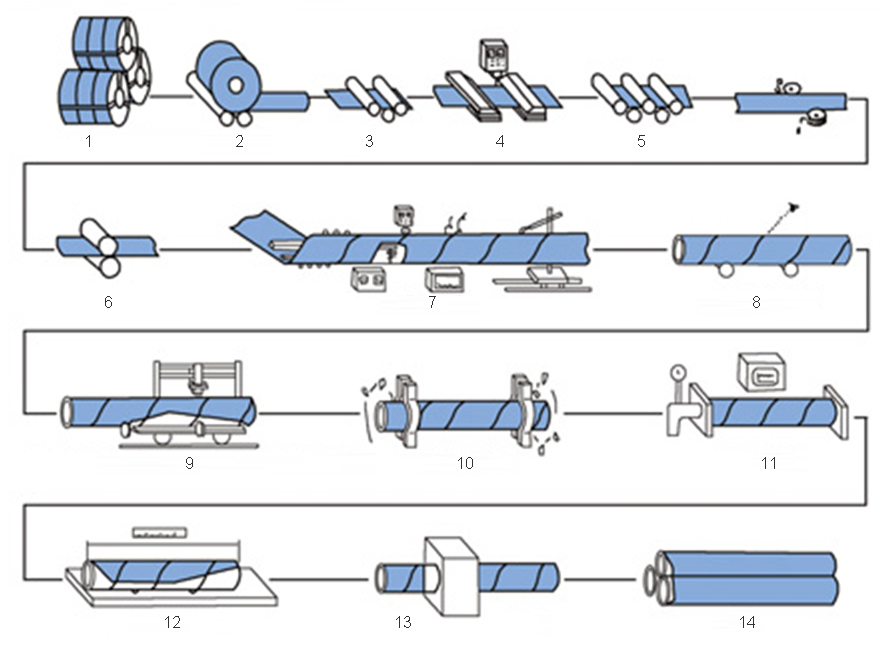

Kann 21, 2018Spiralstahlrohrherstellungsverfahren und gerade Naht Stahlrohr ist anders: die Bandspule als Rohstoff, oft Warmstrangpressen, automatische zweiadrig doppelseitige Unterpulverschweißverfahren Wickelfalzrohre Stahlrohr verschweißt.

2. Abrollen

3. Grobe Nivellierung

4. Ende Schneiden und Stumpfschweißen

5. Präzisionsnivellement

6. liefern

7. Umformen durch inneres und äußeres Schweißen

8. Schweiß Slag Reinigung & Gesamtinspektion

9. Reparaturschweißen, Röntgeninspektion, Scannen, Und Re-Inspektion durch manuelle UT

10. Anfasen

11. Hydrostatische Tests

12. automatisches Längenmessen und Wiegen

13. Beschichten und Markieren

14. Lagerung

(1) Rohstoffe sind Stahlcoils, Schweißdraht, und Fluss. Haben durch strenge physikalische und chemische Tests zu gehen, bevor sie investieren.

(2) Für das Stumpfschweißen von Stirnstahlbänder, eindrähtig oder Doppeldraht-Unterpulverschweißen wird verwendet,, und nachdem die Spulen in Stahlrohren, automatisches Unterpulverschweißen wird verwendet, um das Schweißen zu bilden.

(3) Vor Bildung, das Stahlband nivelliert, getrimmt, kantig, Oberfläche gereinigt und vorge angeflanscht. (4) Der elektrische Kontakt Manometer dient auf beiden Seiten des Förderers den Druck der Druckzylinder zu steuern, um die reibungslose Lieferung des Streifens zu gewährleisten.

(5) Externe Steuerung oder interne Kontrollrollform.

(6) Das Schweißspalt-Steuergerät wird verwendet, um sicherzustellen, daß der Schweißspalt der Schweiß Anforderungen erfüllt, und das Rohrdurchmesser, der Betrag der Fehlausrichtung, und der Schweißspalt sind alle streng kontrollierten.

(7) Die inneren und äußeren Schweißnähte sind alle von Single-Wire-oder Doppeldraht Unterpulverschweiß der Lincoln Electric Schweißer der Vereinigten Staaten Schweißen mit, wodurch eine stabile Schweiß Spezifikation.

(8) Geschweißte Schweißnähte wurden alle von einem Online-kontinuierlichen Ultraschall-automatischen Fehler-Testern geprüft, um sicherzustellen, zerstörungsfreie Prüfung Abdeckung 100% spiral-Schweißungen. Bei Mängeln, sie werden automatisch alarmiert und lackiert werden. Die Produktionsarbeiter werden die Prozessparameter jederzeit anpassen Mängel rechtzeitig zu beseitigen.

(9) einen Luftplasmaschneider das Stahlrohr in einzelne Stücke zu schneiden.

(10) Nach dem Schneiden in ein einziges Stahlrohr, ein strenges erstes Inspektionssystem wird für jeden der ersten drei Rohre jeden Charge durchgeführt werden, um die mechanischen Eigenschaften zu untersuchen, chemische Zusammensetzung, Fusion Zustand, Oberflächenqualität von Stahlrohren, und die zerstörungsfreie Prüfung des Rohrherstellungsprozesses zu gewährleisten. Qualifiziert, bevor sie offiziell in der Produktion kann.

(11) Wo gibt es eine kontinuierliche Fehlererkennung Marke Schallwelle auf dem Schweiß, nach einer manuellen Ultraschall- und Röntgen Bewertung, wenn es einen Defekt, nach der Reparatur, es wird wieder eine nicht-zerstörende Prüfung unterzogen werden, bis bestätigt ist, dass der Mangel behoben ist.

(12) Die Stoßfugen der Stumpfnähte und den Kreuzungspunkten mit den spiralförmigen Schweißungen des Stahlbandes werden alle durch Röntgen Fernseh- oder Filmsucht.

(13) Jedes Rohr wird hydrostatisch getestet und der Druck radial abgedichtet. Der Prüfdruck und Zeit werden durch die Stahlrohr hydraulische Druckprüfvorrichtung streng kontrolliert. Testparameter werden automatisch gedruckt und aufgezeichnet.

(14) End-of-Rohrbearbeitung durchgeführt wird, so daß die Vertikalität der Stirnfläche, der Rillenwinkel und die stumpfe Kante genau gesteuert werden.