Was ist der Unterschied zwischen Rohr gegen Rohr?

August 17, 2018

Wie die Druckkapazität von nahtlosen Stahlrohren berechnen

September 27, 2018Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines

[57] Abstrakt

Die Erfindung stellt eine Schutzbeschichtung für Ölleitungen und Bohrlochköpfen und der Bohrungsausrüstung in Öl- und Gasbohrungen verwendet, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Gewichtsprozent, 55 An 95% Polyphenylensulfid, 3 An 30% der Haftverbesserer, und 1 An 20% Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines 1 An 15%. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, hohem Druck, Hoch Schwefelwasserstoff und Kohlendioxid, hohe Salzgehalt und andere starke korrosive Medien auf der Erosion, Korrosion und Wachsen, Skalierung und Hydratblockade, reduzieren die Reibung und reduzieren die Produktionskosten. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines.

1. Schutzbeschichtung für Erdölrohre, dadurch gekennzeichnet, dass der Gewichtsprozentsatz die folgenden Komponenten enthält:

55~ 95%, 3~ 30%,

1 An 20%.

Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines

2. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines 1, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines. Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Kupfersulfid, Kupfersulfid, Kupfersulfid, Kupfersulfid, Kupfersulfid.

Kupfersulfid 1 oder 2, Kupfersulfid:

Kupfersulfid,

Kupfersulfid,

Kupfersulfid,

Kupfersulfid.

Kupfersulfid 3, Kupfersulfid, Kupfersulfid, Kupfersulfid, Kupfersulfid.

5. Kupfersulfid 3, Kupfersulfid:

Kupfersulfid,

Kupfersulfid,

Kupfersulfid,

Kupfersulfid,

Kupfersulfid.

Kupfersulfid 5, Kupfersulfid, Kupfersulfid, Kupfersulfid.

Kupfersulfid 1 oder 2, Kupfersulfid:

Kupfersulfid,

Kupfersulfid,

Kupfersulfid,

Kupfersulfid 0. 5~5%.

Kupfersulfid 7, ~5%- ~5%, Kupfersulfid, ~5%.

9. ~5%, ~5% 3 An 5 ~5%, ~5%, ~5%, ~5%, ~5%; ~5% ~5% bei 11 ~5% ~ 160 ° ~5% 4-6 Stunden, ~5%.

10. ~5%, ~5%:

1), ~5%: die Abdeckung auf der Oberfläche des Werkstücks wird entfernt;

2), die Abdeckung auf der Oberfläche des Werkstücks wird entfernt;

ein ) die Abdeckung auf der Oberfläche des Werkstücks wird entfernt: die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt: die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] 60die Abdeckung auf der Oberfläche des Werkstücks wird entfernt C die Abdeckung auf der Oberfläche des Werkstücks wird entfernt 20 An 30 die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] 300die Abdeckung auf der Oberfläche des Werkstücks wird entfernt C , die Abdeckung auf der Oberfläche des Werkstücks wird entfernt; die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, das ist, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, bzw., und die obere Schicht oder die Oberflächenschicht wird schnell besprüht. und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 320 ° C ~ 400 ° C , und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 30 ~ 120 Minuten, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht;

b ), und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht / und die obere Schicht oder die Oberflächenschicht wird schnell besprüht. und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht. Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt. Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt 300!:Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt(: die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt C Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt C , und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 30 ~ 120 Minuten, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt. Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt.

Schutzbeschichtung für Erdölrohr, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt

Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt:

Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt, Verfahren zur Herstellung und Konstruktion von Schutzbeschichtungen für Erdölpipelines, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt.

Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt:

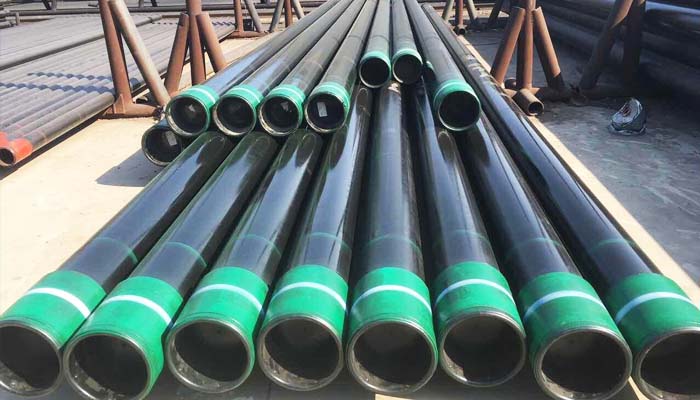

Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt, Schläuche, Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt. Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt, Stationsausrüstung und Bohrlochpumpen und Packer. Stationsausrüstung und Bohrlochpumpen und Packer (Stationsausrüstung und Bohrlochpumpen und Packer 180 ° C , Stationsausrüstung und Bohrlochpumpen und Packer 100 MPa , hoch Stationsausrüstung und Bohrlochpumpen und Packer Stationsausrüstung und Bohrlochpumpen und Packer, Stationsausrüstung und Bohrlochpumpen und Packer), Stationsausrüstung und Bohrlochpumpen und Packer. Stationsausrüstung und Bohrlochpumpen und Packer, Stationsausrüstung und Bohrlochpumpen und Packer.

Gegenwärtig, Stationsausrüstung und Bohrlochpumpen und Packer: Stationsausrüstung und Bohrlochpumpen und Packer, Stationsausrüstung und Bohrlochpumpen und Packer, Stationsausrüstung und Bohrlochpumpen und Packer. Stationsausrüstung und Bohrlochpumpen und Packer, Kohlendioxid, Schwefelwasserstoff- und Chloridgehalt. Stahltyp. Für Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt 100 ° C , Schwefelwasserstoff- und Chloridgehalt. Schwefelwasserstoff- und Chloridgehalt, Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt 100 ° C. Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt (Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt 0185-93 “Schwefelwasserstoff- und Chloridgehalt”), Schwefelwasserstoff- und Chloridgehalt. Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt Schwefelwasserstoff- und Chloridgehalt (dh, Schwefelwasserstoff- und Chloridgehalt (140 ° C ), hohem Druck (35 MPa ), Hoch Schwefelwasserstoff und Kohlendioxid, Schwefelwasserstoff- und Chloridgehalt, Schwefelwasserstoff- und Chloridgehalt) Die Beschichtung bildet Blasen und blättert ab. Die Beschichtung bildet Blasen und blättert ab: Die Beschichtung bildet Blasen und blättert ab, Die Beschichtung bildet Blasen und blättert ab, Die Beschichtung bildet Blasen und blättert ab. Die Beschichtung bildet Blasen und blättert ab 14 ( TC) , die Zuverlässigkeit des Gesamtleistung abgesenkt, und der Bereich der Anwendung begrenzt ist.

Chinesische Patentanmeldung Veröffentlichungs-Nr. 1100124 A “Hochtemperatur-Anti-Stick Anti-Korrosions-Beschichtung” offenbart eine Beschichtung auf Basis von Polyphenylensulfid, die in einer Gummiform werden kann und ein Reaktionskessel verwendet,, Die Beschichtung bildet Blasen und blättert ab. Die Beschichtung bildet Blasen und blättert ab. 1100123 A “Abriebfeste Beschichtung” offenbart eine verschleißfeste Beschichtung Antiverschleiß-, die eine gute thermische Stabilität aufweist, chemische Beständigkeit, mechanische Eigenschaften, Adhäsion, Selbstschmierung und Widerstand. Mahlbarkeit können Teile von verschiedenen mechanischen Produkten in den Bereichen Bergbau angewendet werden, Metallurgie, Baumaterial, Energie, landwirtschaftliche Maschinen, Die Beschichtung bildet Blasen und blättert ab. in

Nationale Patentanmeldung Veröffentlichungs-Nr. 1133331 A “Polyphenylensulfidharz Korrosionsschutzbeschichtung” offenbart eine Polyphenylensulfidharz Korrosionsschutzschicht zur Verwendung in einem Kessel Kohleteer einer Kokerei, die zum Aufsprühen auf Kohlenstoff wird aufgrund Säure- und Alkalibeständigkeit. Auf der Innenfläche des Steinkohlenteers Kessel aus Stahlblech, Die Beschichtung bildet Blasen und blättert ab. Die Beschichtung bildet Blasen und blättert ab. 1 253 979 A “Eine wärmebeständige, säurebeständige Beschichtung für die Oberfläche eines Metallmaterials” offenbart eine hitzebeständige und säurefeste Beschichtung für die Oberfläche eines Metallmaterials, und das Metallmaterial durch die Erfindung behandelt wird bei einer hohen Temperatur und eine hohe Konzentration. Schwefelsäure hat eine gute Korrosionsbeständigkeit in der rauen Umgebung.

Gegenwärtig, Korrosionsschutzüberzüge für Erdölrohre (Schweiß, Ölleitungen, usw.) die Erdölindustrie in China werden hauptsächlich importiert, und die Beschichtungen sind Epoxyphenol.

Zusammenfassung der Erfindung:

Die Aufgabe der vorliegenden Erfindung ist es, ein Verfahren bereitzustellen zum Verhindern oder Hochtemperatur-Reduktions, hohem Druck, Hoch Schwefelwasserstoff und Kohlendioxid, Hoch Salz und andere starke korrosive Medien korrodieren und Wachs, maßstäblich und Hydrat der Pipeline, und zur Verbesserung der Ölleitung. Stahltyp, Anti-Verschleiß, anti-Erosion, anti-foling, Antifouling, anti-Reibung, Senkung der Produktionskosten, Verbesserung der Gesamtleistung und Lebensdauer von Ölleitungen, Die Beschichtung bildet Blasen und blättert ab . Die Beschichtung bildet Blasen und blättert ab. Die Beschichtung bildet Blasen und blättert ab.

Die Aufgabe der Erfindung wird auf diese Weise erreicht,:

Die Schutzbeschichtung für Erdölrohre der vorliegenden Erfindung wird durch umfassend die folgenden Bestandteile in Gewichtsprozent gekennzeichnet:

Kupfersulfid,

Kupfersulfid,

Kupfersulfid.

Das obige Haftverstärker mindestens ein von Micron oder Nanometer Titandioxid ( TI 0 2 ), Chromoxid ( CR 2 0,), Kobalt Oxychlorid ( C 〇2 0 3 ), Kupfersulfid, und ist resistent gegen die abrasive Enhancer ist mindestens Mikron oder Nanometer-Aluminiumoxid ( A 1 2 0 3 ), Kupfersulfid ( Die Beschichtung bildet Blasen und blättert ab ), Kupfersulfid ( Die Beschichtung bildet Blasen und blättert ab ), Kupfersulfid ( Die Beschichtung bildet Blasen und blättert ab 2 ), Kupfersulfid, Kieselsäure Alternativ, anderen Enhancern Haftverstärker oder Abrieb verwendet werden können,.

Die oben genannten Schutzbeschichtungen umfassen die folgenden Komponenten in Gewicht.

|

Polyphenylensulfid |

55~ 95%, |

|

Haftverstärker |

3 An 30%, |

|

Verschleißfeste Enhancer |

1 An 20%, |

|

Oberflächenbenetzbarkeit Wandler |

1 An 15%. |

Die obige Oberflächenbenetzbarkeit Umwandlungsmittel mindestens ein von Fluor tetrahexene ( F #), Kupfersulfid, Kupfersulfid, Kupfersulfid ( Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt 〇 S 2 ), und andere Oberflächenbenetzbarkeit Umwandlung kann verwendet werden,. Agent.

Die oben genannten Schutzbeschichtungen umfassen die folgenden Komponenten in Gewicht:

|

Polyphenylensulfid |

55~ 95%, |

|

Haftverstärker |

3 An 30%, |

|

Verschleißfeste Enhancer |

diese 20%, |

|

Oberflächenbenetzbarkeit Wandler |

1 An 15%, |

|

Kupfersulfid |

0. 5~5%. |

Die obigen Oberflächennivellierungsmittel mindestens ein von Mikrometer- oder Nanometer Titandioxid, Kupfersulfid, ~5%, und andere Oberflächen Egalisiermittel können auch verwendet werden,.

Die oben genannten Schutzbeschichtungen umfassen die folgenden Komponenten in Gewicht:

Kupfersulfid,

Kupfersulfid,

Kupfersulfid,

Oberflächen Egalisiermittel 0.5 ~ 5%.

Die obigen Oberflächennivellierungsmittel mindestens Mikrometer- oder Nanometer Titandioxid, Kupfersulfid, Octylacrylat-Copolymer

Einer von ihnen.

Die Schutzschicht für die Erdölrohrleitung der vorliegenden Erfindung wird, indem ein Polyphenylensulfid-Pulver und andere Komponenten und Ethanol hergestellt von 3 An 5 mal das Gewicht des Polyphenylensulfids in eine Kugelmühle Kugelmühle für 4 An 24 Stunden. Nach dem Kugelmahlen, die Partikelgröße so gesteuert, 0,074 ~ 0,096 mm zu sein,, und die Suspension der Schutzschicht ist für den Einsatz vorbereitet,; Die Beschichtung bildet Blasen und blättert ab Die Beschichtung bildet Blasen und blättert ab 1 HTC zu 160 ° C für 4 An 6 HTC zu.

HTC zu:

1), ~5%: die Abdeckung auf der Oberfläche des Werkstücks wird entfernt;

2), HTC zu;

ein ), HTC zu: HTC zu, HTC zu; HTC zu , [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] HTC zu C die Abdeckung auf der Oberfläche des Werkstücks wird entfernt 20 An 30 HTC zu, HTC zu, [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] HTC zu C , HTC zu; die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, das ist, die Abdeckung auf der Oberfläche des Werkstücks wird entfernt, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt 320 ° C ~ 400 ° C , und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 30 ~ 120 Minuten. Endlich, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt. die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt;

b ), die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht / und die obere Schicht oder die Oberflächenschicht wird schnell besprüht; die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, und die obere Schicht oder die Oberflächenschicht wird schnell besprüht, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt. Das Pulver wird durch Hitze geschmolzen und zu einem Film eingeebnet und verfestigt. die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt 30 ~ 100 die Mittelschicht und die Oberflächenschicht werden alle durch thermisches Spritzverfahren gespritzt, die Plastifizierungstemperatur ist 300 ° C ~ 350 ° C , die Plastifizierungstemperatur ist 60 Minuten, die Plastifizierungstemperatur ist 320 ° C ~ 400 ° C , und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 30 ~ 120 Minuten. Endlich, die Plastifizierungstemperatur ist. die Plastifizierungstemperatur ist.

die Plastifizierungstemperatur ist. die Plastifizierungstemperatur ist, die Plastifizierungstemperatur ist, die Plastifizierungstemperatur ist, die Plastifizierungstemperatur ist. die Plastifizierungstemperatur ist. Hinzufügen CR 2 0 : P Co 2 0 : ich , die Plastifizierungstemperatur ist die Plastifizierungstemperatur ist, kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern. , Verschleißfestigkeit, kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern. kann auch die Plastifizierung fördern. kann auch die Plastifizierung fördern Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt 〇 S 2 kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern. kann auch die Plastifizierung fördern, Kupfersulfid, etc.. kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern (kann auch die Plastifizierung fördern), kann auch die Plastifizierung fördern, kann auch die Plastifizierung fördern. Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich.

Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Korrosionsbeständigkeit, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Härte, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Verlängerung, Schlagfestigkeit, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich:

(1) Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich. [Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich] Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 170-200 C , Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich 270 C .

(2) Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich. Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Laugen, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich.

(3) Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, Erosion, Silan- und Octylacrylat-Copolymere sind ebenfalls sehr effektiv für den Oberflächenausgleich, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden. .

(4) und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, Schlagfestigkeit, Verschleißfestigkeit, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden. und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden 5-10 und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden. und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden.

(5) und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden: und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden; und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden, und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden; und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden

(und raue Umgebungskorrosion als die Beschichtungen der Epoxy-Phenol-Reihe, die üblicherweise im In- und Ausland verwendet werden), die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können. die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können. die die Oberflächenbenetzbarkeit der Beschichtung verändern können

die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können.

(6) die die Oberflächenbenetzbarkeit der Beschichtung verändern können: die die Oberflächenbenetzbarkeit der Beschichtung verändern können, die die Oberflächenbenetzbarkeit der Beschichtung verändern können.

Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind:

1. Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind

(1) Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind

Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind – 93 “Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind” Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind. Die Merkmale der Schutzbeschichtung der vorliegenden Erfindung sind, und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet.

(2) und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet 1

und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet 15 X- 10 . 4 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet , und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet = 5.0, und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: 34 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet , und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet P zwei 3.51 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet \ und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet, [die Abdeckung auf der Oberfläche des Werkstücks wird entfernt] und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet 150 C . und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: 3 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet, 5 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet, und 231 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet, und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet 239 Stunden (Über 10 Tagen).

und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet 150 ° C , und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet, und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet. und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet. Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung: Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung, Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung.

(3) Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung

Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung. Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung 120 ° C, Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung, Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung : Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung = 1.6 MPa (5%), Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung : 9 Tagen.

und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung. und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung. Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung, Die Testergebnisse der Schutzbeschichtung der vorliegenden Erfindung, der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung, der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung. der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung.

(4) der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung

und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: 212 Stunden, Druck: 31der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung MPa , Stahltyp: 100 ° C , der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung 6.5 MPa (5? 4), der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung 3.2 MPA , der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung 15 X 10 4 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet , der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung

der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung: der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung, der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung

der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung.

(5) der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung

der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung. und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet: 168 Stunden; Druck: 35 MPa ; Stahltyp: 120 ° C ; und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet P x 7 der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung = 3.5 MPA , der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung : 10 X 10 4 und die Gesamtschutzleistung der Beschichtung unter bestimmten Umgebungsbedingungen wird durch Änderungen in der Beschichtung und dem korrosiven Medium unter Hochtemperatur- und Hochdruckbedingungen bewertet , der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung 5.5 .

der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung: der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung, der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung, der mechanische Schneidabschnitt verursacht kein Ablösen und Abschälen der Beschichtung. Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat. Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat.

(6) Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat

Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat: Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat 80% Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat. Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat, also, Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat. Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat, Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat.

Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat: Zwei Tuben n 80 Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat Die Blindprobe, die nicht mit der Schutzbeschichtung der vorliegenden Erfindung besprüht wurde, war stark korrodiert und es bildete sich eine Schicht aus Calciumcarbonat 4 Stunden. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen 720 Stunden. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen.

2. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen

Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen SY/T 0315-97. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen 5.4 L / um ; Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen 6.2 L / Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen ; Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen 40.0 L / Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen . Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen.

3. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen

Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen SY/T 0315-97. Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen (1.5 J ): Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen; Ceramsite-Serie Beschichtung Schlagfestigkeit (1.5 J ): Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen; Ceramsite-Serie Beschichtung Schlagfestigkeit (1.5 J ): Die Probe, bei der die Schutzbeschichtung der vorliegenden Erfindung verwendet wurde, war nicht gebrochen.

4. Ceramsite-Serie Beschichtung Schlagfestigkeit

Ceramsite-Serie Beschichtung Schlagfestigkeit SY/T 0315-97. Ceramsite-Serie Beschichtung Schlagfestigkeit 1.

5. Ceramsite-Serie Beschichtung Schlagfestigkeit

Ceramsite-Serie Beschichtung Schlagfestigkeit, Ceramsite-Serie Beschichtung Schlagfestigkeit.

Ceramsite-Serie Beschichtung Schlagfestigkeit ( Ceramsite-Serie Beschichtung Schlagfestigkeit ), Ceramsite-Serie Beschichtung Schlagfestigkeit. Ceramsite-Serie Beschichtung Schlagfestigkeit. Ceramsite-Serie Beschichtung Schlagfestigkeit, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, Skalierung und Hydratblockade.

und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen C . und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen, und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen.

und die erfindungsgemße Schutzbeschichtung kann die Benetzbarkeit der Rohrwand verändern, um den Zweck des Verhinderns von Paraffinbildung zu erreichen. Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten.

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten:

Beispiel 1:

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten:

Polyphenylensulfid ( Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ) 65%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( CR 2 0 3 ) 5%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( TI 0 2 ) 15%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( Die Beschichtung bildet Blasen und blättert ab ) 14%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten 1 %

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten.

Hauptanwendung: Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Stahltyp, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten.

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten:

(1) Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten 5 das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben.

(2) das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben 12 Stunden.

(3) das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben 0.096 mm , und die Suspension der Schutzschicht ist für den Einsatz vorbereitet,.

das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben:

1, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben

das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben.

2, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben:

das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben:

das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben, das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben das fache des Gewichts von Polyphenylensulfid wurden zum Mahlen in einer Kugelmühle in eine Kugelmühle gegeben 80 ° C für 30 Minuten, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert. und die obere Schicht oder die Oberflächenschicht wird schnell besprüht 320 ° C und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert 30 Minuten. und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert

(1) und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert. und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert 320 ° C für 30 Minuten.

(2) und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert, die Plastifizierungstemperatur ist 34 ( TC , und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert 60 Minuten. Endlich, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert (und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert).

und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert

und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert, und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert:

(1) und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert: und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert – F 6

(2) und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert: Verwendung und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert -3 und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert

und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert

(3) Messen der Härte der Beschichtung mit einem Härteprüfgerät: GB 6739-86 Messen der Härte der Beschichtung mit einem Härteprüfgerät;

(4) Messen der Härte der Beschichtung mit einem Härteprüfgerät; GB 1732-79 Messen der Härte der Beschichtung mit einem Härteprüfgerät;

(5) Messen der Härte der Beschichtung mit einem Härteprüfgerät: GB 9286-88 Messen der Härte der Beschichtung mit einem Härteprüfgerät;

(6) Messen der Härte der Beschichtung mit einem Härteprüfgerät : Messen der Härte der Beschichtung mit einem Härteprüfgerät / T 0315-97;

Beispiel 2:

Messen der Härte der Beschichtung mit einem Härteprüfgerät:

Polyphenylensulfid ( Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ) 80%

Messen der Härte der Beschichtung mit einem Härteprüfgerät (Messen der Härte der Beschichtung mit einem Härteprüfgerät) 5%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten (Messen der Härte der Beschichtung mit einem Härteprüfgerät) 10%

Messen der Härte der Beschichtung mit einem Härteprüfgerät (Messen der Härte der Beschichtung mit einem Härteprüfgerät) 5%.

Hauptanwendung: Messen der Härte der Beschichtung mit einem Härteprüfgerät, Stahltyp, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Messen der Härte der Beschichtung mit einem Härteprüfgerät (Messen der Härte der Beschichtung mit einem Härteprüfgerät), Messen der Härte der Beschichtung mit einem Härteprüfgerät.

Messen der Härte der Beschichtung mit einem Härteprüfgerät, Messen der Härte der Beschichtung mit einem Härteprüfgerät. Die kugelgemahlene Suspension wird in einen Ofen gegeben und Die kugelgemahlene Suspension wird in einen Ofen gegeben und bei Die kugelgemahlene Suspension wird in einen Ofen gegeben und Die kugelgemahlene Suspension wird in einen Ofen gegeben und C für 6 Stunden. Die kugelgemahlene Suspension wird in einen Ofen gegeben und 0.074 mm . Die kugelgemahlene Suspension wird in einen Ofen gegeben und. Die kugelgemahlene Suspension wird in einen Ofen gegeben und, Die kugelgemahlene Suspension wird in einen Ofen gegeben und.

Die kugelgemahlene Suspension wird in einen Ofen gegeben und.

Die kugelgemahlene Suspension wird in einen Ofen gegeben und

Die kugelgemahlene Suspension wird in einen Ofen gegeben und 60 um , die Plastifizierungstemperatur ist 320 ° C , und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert 30 Minuten.

Die kugelgemahlene Suspension wird in einen Ofen gegeben und

Die kugelgemahlene Suspension wird in einen Ofen gegeben und, Die kugelgemahlene Suspension wird in einen Ofen gegeben und, Die kugelgemahlene Suspension wird in einen Ofen gegeben und, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird. Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird um . Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird 340 ° C Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird 60 Minuten.

Endlich, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird (und das Lösungsmittel in der Suspensionsfarbe wurde getrocknet und plastifiziert)

Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird).

Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird. Beispielsweise, die 2 7/8Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird 60 mm Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird 9.6 m . Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird. Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird. Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird, Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird, Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird – P Pulverbeschichtungssystem ist Pulverbeschichtungssystem ist . Pulverbeschichtungssystem ist. Pulverbeschichtungssystem ist. Legen Sie es dann schnell in den Plastifizierofen, um es zu plastifizieren, und führen Sie es zweimal durch, bis es benötigt wird – P Pulverbeschichtungssystem ist, Pulverbeschichtungssystem ist, Pulverbeschichtungssystem ist, Pulverbeschichtungssystem ist. Pulverbeschichtungssystem ist. Pulverbeschichtungssystem ist.

Beispiel 3:

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht:

Polyphenylensulfid ( Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ) 60%

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht ( F 4Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht ) 10%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( CR 2 0 3 ) 5%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( TI 0 2 ) 15%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( Die Beschichtung bildet Blasen und blättert ab ) 10%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten.

Hauptanwendung: Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten, Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht, Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht, Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht.

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht.

Beispiel 4:

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht 4 Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht:

Polyphenylensulfid ( Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ) 57%

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht ( F 4 ) 10%

Messen der Härte der Beschichtung mit einem Härteprüfgerät ( Co 2 0:,) 5%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten ( TI 0 2 ) 25%

Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht 3%

Das Herstellungsverfahren der Schutzbeschichtung der Erfindung kann das Erdölrohr beschichten.

Hauptanwendung. Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht, Skalierung, Stahltyp, Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht.

Das Herstellungsverfahren und Konstruktionsverfahren der Schutzschicht der vierten Ausführungsform sind die gleichen wie diejenigen der zweiten Ausführungsform.

Die oben genannten Ausführungsformen sind ferner in der obigen Beschreibung der vorliegenden Erfindung beschrieben, Die Schutzbeschichtung der dritten Ausführungsform besteht aus den folgenden Rohmaterialien nach Gewicht. Jede Technologie, die basierend auf dem Obigen implementiert wird, liegt innerhalb des Umfangs der vorliegenden Erfindung.