Nickel 200 (UNS N02200) Legierungsrohre

September 26, 2025

API 5L X70 Line Rohrproduktionsfunktion Übersicht

Oktober 4, 2025Rohrkappen aus Kohlenstoffstahl: Ein maßgeblicher Leitfaden zum Ingenieurwesen, Herstellung, und Anwendungen

Einführung: Eine entscheidende Komponente in industriellen Rohrleitungssystemen

C-Stahl Rohr Kappen, auch als Köpfe oder Stecker bezeichnet, sind entscheidende Komponenten in industriellen Rohrleitungssystemen, die verwendet werden, um eine Rohröffnung dauerhaft oder vorübergehend zu schließen.[1] Ihre Rolle geht weit über eine einfache Verstopfungsfunktion hinaus. Sie sind für die Aufrechterhaltung der Integrität und Auslaufdichtheit eines Rohrleitungssystems unerlässlich, effektiv das Austreten von flüssigen oder gasförmigen Medien verhindern, und Schutz des Innenraums vor der Kontamination des Fremdobjekts während des Baus oder des Betriebs.[1] Figur, während hydrostatischer oder pneumatischer Druckprüfung, Eine Rohrkappe spielt eine entscheidende Rolle, indem es das System versiegelt, Erlauben, dem Testdruck standzuhalten.[1]

Kohlenstoffstahl ist das bevorzugte Material für die Herstellung dieser Komponenten, da er ein perfektes Gleichgewicht der Festigkeit bietet, Dauerhaftigkeit, und Kosteneffizienz.[2, 3] Seine überlegenen mechanischen Eigenschaften sind besonders wichtig, wenn er anspruchsvolle Servicebedingungen wie Hochdruck und Temperatur ausgesetzt ist, Es ist eine unverzichtbare Wahl für kritische Branchen wie Öl und Gas, Petrochemie, und Stromerzeugung. Eine scheinbar einfache Rohrkappe ist mehr als nur ein Stecker; Es handelt sich um eine strukturelle Komponente, die so konstruiert ist, vom internen Druck bis hin zu externen Umweltfaktoren. Diese funktionale Nachfrage bestimmt direkt ihre Technik, Herstellung, und Qualitätsstandards, die die Grundlage seiner zuverlässigen Leistung bilden. Diese Ursache-Wirkungs-Beziehung zeigt, dass die beabsichtigte Funktion der Kappe (z.B., Für Druckprüfung oder Versiegelung) bestimmt das Material, Herstellung, und Teststandards, die erfüllt sein müssen, Ein Schlüsselelement einer Expertenanalyse und nicht einer einfachen Produktbeschreibung.

Kapitel eins: Analyse von CAP -Verwendungen und Funktionen

1.1 Pipe -Kappen -Typen nach Verbindungsmethode klassifiziert

Carbon -Stahl -Rohrkappen sind in mehreren Haupttypen erhältlich, basierend auf der Verbindung mit dem Rohr, Mit jedem Typ, der so ausgelegt ist, dass sie den spezifischen Anwendungsbedarf und Betriebsdruckwerte entsprechen.

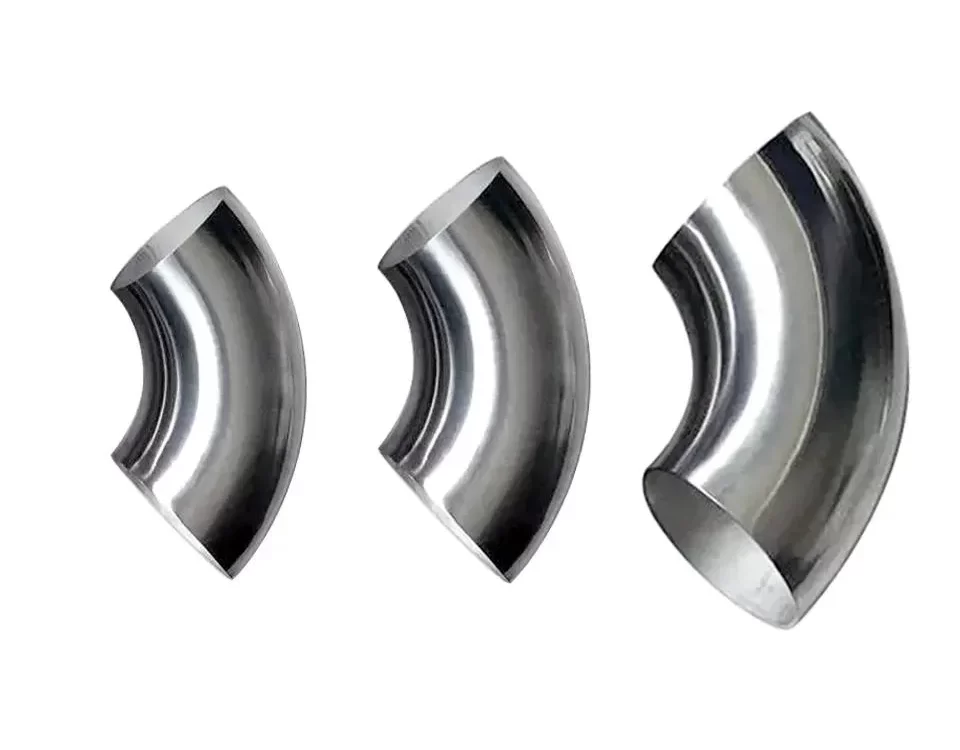

- Butt-Weld-Kappen: Es handelt sich um hergestellte Schmiedeschläge, die für die dauerhafte Verbindung zum Ende eines Rohrs durch Buttschweißen ausgelegt sind.[1, 4] Sie werden in der Regel in Hochdruckanwendungen verwendet, in denen ein vollständiges Siegel kritisch ist und nach Industriestandards wie z. ASME B16.9.[1, 4] Die Herstellung von Butt-Weld-Kappen beinhaltet häufig einen nahtlosen Prozess, wo die Kappe von einem einzelnen Stück Stahl gestempelt ist, Dies minimiert mögliche Schwachstellen von geschweißten Verbindungen.[5]

- Socket-Weld-Kappen: Diese Kappen werden durch Einfügen des Rohrs in einen vertieften Bereich verbunden (die “Buchse”) der Kappe vor dem Schweißen.[4] Diese Methode ist in ASME B16.11 detailliert und wird häufig für Hochdruckanwendungen bis zur Klasse verwendet 9000.[1, 4]

- Fadenkappen: Diese Kappen haben interne Gewinde, die auf die externen Gewinde eines Rohrends geschraubt werden.[1, 6] Sie liefern eine enge Siegel für Flüssigkeiten oder Gase und werden auch von ASME B16.11 bestimmt, Typischerweise für niedrigere Druckwerte wie die Klasse 2000, 3000, und 6000.[1, 6] Die Fäden können verjüngt werden (wie npt, BSP) oder gerade.[5, 6]

Die Wahl unter Butt-Weld, Sockelscheibe, und direkte Anschlüsse der Gewinde hängen direkt von der erforderlichen Druckbewertung und Beständigkeit der Verbindung ab. Butt-Weld-Verbindungen bieten die höchste Festigkeit und die dauerhafteste Siegel, sie zur bevorzugten Wahl für kritische Hochdrucksysteme machen. Im Gegensatz, Gewindekappen liefern ein vorübergehendes oder semi-permanentes Siegel, Geeignet für Systeme, die möglicherweise zukünftige Expansion oder Wartung benötigen, wie während der Druckprüfung.[1] In dem Prozess der Herstellung von Kappen der Butt-Weld-Kappen besteht häufig die Bildung eines nahtlosen Produkts aus einem einzigen Stück Stahl [5], Dies minimiert mögliche Schwachstellen bei Schweißnähten. Im Gegensatz, Socket-WELD- und Gewindearmaturen werden normalerweise mit dem Schmiedenprozess erstellt.[7] Schmieden verleiht dem Material eine feinkörnige Struktur und eine hohe mechanische Festigkeit [8], Das ist für diese Verbindungstypen von wesentlicher Bedeutung, da sie komplexen Belastungen aus dem Gelenk standhalten müssen (Sockelscheibe) oder Themen (eingefädelt). Dies deutet auf eine differenzierte Fertigungsstrategie hin: nahtloses Stempeln für dauerhaft, Hochintegritätsverbindungen, und nach anderen Typen zu schmieden, um die notwendige Stärke zu erreichen. Der gesamte Herstellungsprozess, Von der Rohstoffauswahl bis zur endgültigen Inspektion, spiegelt die strengen Standards wider, denen die Branche folgt. Einhaltung dimensionaler Standards wie ASME B16.9 und B16.11 [1, 4, 9] stellt sicher, dass die Ausstattung verschiedener Hersteller austauschbar und zuverlässig sind, Dies ist ein kritischer Faktor für große Infrastrukturprojekte.

Technische Parameter

| Nenndurchmesser | Außendurchmesser beenden | Entfernung von hinten von Gesicht zu Ende | ||||

| DN | NPS | Serie A | Serie B | E | Ultimative Dicke t bei der leiten e | E1 |

| 15 | 1/2 | 21.3 | 18 | 25 | 4.57 | 25 |

| 20 | 3/4 | 26.9 | 25 | 25 | 3.81 | 25 |

| 25 | 1 | 33.7 | 32 | 38 | 4.57 | 38 |

| 32 | 1.1/4 | 42.4 | 38 | 38 | 4.83 | 38 |

| 40 | 1.1/2 | 48.3 | 45 | 38 | 5.08 | 38 |

| 50 | 2 | 60.3 | 57 | 38 | 5.59 | 44 |

| 65 | 2.1/2 | 76.1(73) | 76 | 38 | 7.11 | 51 |

| 80 | 3 | 88.9 | 89 | 51 | 7.62 | 64 |

| 90 | 3.1/2 | 101.6 | 64 | 8.13 | 76 | |

| 100 | 4 | 114.3 | 108 | 64 | 8.64 | 76 |

| 125 | 5 | 139.7 | 133 | 76 | 9.65 | 89 |

| 150 | 6 | 168.3 | 159 | 89 | 10.92 | 102 |

| 200 | 8 | 219.1 | 219 | 102 | 12.7 | 127 |

| 250 | 10 | 273 | 273 | 127 | 12.7 | 152 |

| 300 | 12 | 323.9 | 325 | 152 | 12.7 | 178 |

| 350 | 14 | 355.6 | 377 | 165 | 12.7 | 191 |

| 400 | 16 | 406.4 | 426 | 178 | 12.7 | 203 |

| 450 | 18 | 457.2 | 478 | 203 | 12.7 | 229 |

| 500 | 20 | 508 | 529 | 229 | 12.7 | 254 |

| 550 | 22 | 559 | 254 | 12.7 | 254 | |

| 600 | 24 | 610 | 630 | 267 | 12.7 | 305 |

| 650 | 26 | 660 | 267 | 1 | 1 | |

| 700 | 28 | 711 | 720 | 267 | 1 | |

| 750 | 30 | 762 | 267 | 1 | ||

| 800 | 32 | 813 | 820 | 267 | ||

| 850 | 34 | 864 | 267 | 1 | ||

| 900 | 36 | 914 | 920 | 267 | 1 | |

| 950 | 38 | 965 | 305 | 1 | ||

| 1000 | 40 | 1016 | 1020 | 305 | ||

| 1050 | 42 | 1067 | 305 | |||

| 1100 | 44 | 1118 | 1120 | 343 | ||

| 1150 | 46 | 1168 | 343 | |||

| 1200 | 48 | 1220 | 1220 | 343 | ||

| Hinweis: Höhe E gilt, wenn T den Wert in Klammern nicht überschreitet, Andernfalls sollte die Höhe der E1 verwendet werden. | ||||||

1.2 Überblick über gemeinsame Formen und Designs

Zusätzlich zu Verbindungstypen, Rohrkappen sind in einer Vielzahl von Formen und Designs erhältlich, um unterschiedliche funktionale und ästhetische Bedürfnisse zu erfüllen. Rohrkappen sind in verschiedenen Formen erhältlich, einschließlich hemisphärisch, Oval, runden, Platz, und rechteckig.[5, 6]

- Runde Kappen: Der häufigste Typ, Runde Kappen können einen Flansch zur einfachen Entfernung und zum zusätzlichen Schutz enthalten; Ein geschlitzter Kopf für die Installation von Schraubendrehern; oder ein geschlagener oder facettierter Kopf für die einfache manuelle Installation und Entfernung, Die sind typische Eigenschaften von Gewindekappen und Steckern.[5, 6]

- Quadratische/rechteckige Kappen: Diese sind speziell für quadratische Rohranwendungen ausgelegt, wie für die Fechten oder Möbelherstellung. Die wichtigsten dimensionalen Überlegungen sind Länge und Breite.[5, 6]

Kapitel zwei: Das Eckpfeiler: ASTM A234 WPB

2.1 Detaillierte chemische Zusammensetzung und Eigenschaften

Rohrkappen mit Kohlenstoffstahl werden überwiegend aus der ASTM A234 WPB -Grad hergestellt, Eine Standardspezifikation für Kochkohlenstoff- und Legierungsstahlanpassungen für mittelschwere und erhöhte Temperaturservice.[10, 11] Das “WPB” Die Bezeichnung steht für “Schmiedequalität b,” Dies ist eine bestimmte Klasse innerhalb dieses Standards. Der Brief ‘w’ bedeutet schweißbar, 'P’ steht für Druck, und 'b’ bezieht sich auf seine Note, das bezieht sich auf seine Mindestrückkraft.[11]

Die chemische Zusammensetzung von ASTM A234 WPB wird präzise kontrolliert, um ein Festigkeitsbalken zu gewährleisten, Dauerhaftigkeit, und Schweißbarkeit. In der folgenden Tabelle werden die Schlüsselelemente und deren Prozentsätze aufgeführt.[10, 11, 12] Der Kohlenstoffgehalt wird relativ niedrig gehalten (0.30% max) um eine gute Schweißbarkeit zu gewährleisten, Eine entscheidende Anforderung für die Schweißverstärker ausgestattet.[2, 10]

2.2 Wichtige mechanische Eigenschaften, die für den Hochleistungsservice entscheidend sind

Die mechanischen Eigenschaften von ASTM A234 WPB ermöglichen es ihm, hoher Stress standzuhalten, hoher Heizung, und Hochdruckumgebungen ohne Misserfolg.[10]

- Streckgrenze: Eine minimale Ertragsfestigkeit von 240 MPa (35 KSI) [10, 11] oder 32 KSI [13] repräsentiert den Punkt, an dem das Material plastisch zu verformen beginnt. Dieser Wert bietet einen Sicherheitsmarge für Standarddruckrohrleitungssysteme.[10, 11, 14]

- Zerreißfestigkeit: Reicht von 415-585 MPa (60-85 KSI), Die Zugfestigkeit ist die maximale Belastung, die das Material vor dem Zerbrechen verarbeiten kann.[10, 11, 13] Dies stellt sicher, dass es in anspruchsvollen Umgebungen erhebliche Belastungen bewältigen kann.[10]

- Dehnung: Eine minimale Verlängerung von 22% zeigt eine gute Duktilität und Flexibilität an, Lassen Sie das Material unter Spannung ohne Frakturing deformieren, Ein kritisches Sicherheitsmerkmal in Hochdrucksystemen.[10, 15]

Es kann geringfügige Unterschiede in den gemeldeten mechanischen Eigenschaften geben (z.B., Ertragsstärke von 35 KSI [11] oder 32 KSI [13]) innerhalb des ASTM A234 -Standards. Dies ist kein Widerspruch, sondern ein Spiegelbild der vom Standard zulässigen Toleranzen. Diese Unterschiede unterstreichen, wie wichtig es ist, ein zertifiziertes Material -Testzertifikat zu erhalten (MTC) Um sicherzustellen, dass eine bestimmte Produktgruppe den erforderlichen Spezifikationen entspricht.[12] Dieses differenzierte Verständnis der materiellen Standards und die Betonung der Qualitätskontrolle sind ein Kennzeichen für echte Einblicke in die Branchenbetriebe.

2.3 Die Rolle der Wärmebehandlung bei der Verbesserung der Leistung

Die Wärmebehandlung ist ein kritischer Schritt bei der Herstellung von ASTM A234 WPB -Anschlüssen, Entwickelt, um die gewünschten mechanischen Eigenschaften zu erreichen. Der spezifische Prozess hängt von der endgültigen Form der Formung ab.[16, 17]

- Heißgeformte Ausstattung: Wenn der endgültige Bildungsvorgang zwischen 1150 ° F abgeschlossen ist (620° C) und 1800 ° F. (980° C), Es ist keine zusätzliche Wärmebehandlung erforderlich, Und sie können in stillem Luft abgekühlt werden.[16, 17] Jedoch, Wenn die Temperatur 1800 ° F überschreitet, anschließendes Tempern, normalisieren, oder Normalisierung und Temperieren müssen durchgeführt werden.[17]

- Kaltgeformte Ausstattung: Für Armaturen bei Temperaturen unter 1150 ° F gebildet (620° C), Sie müssen zwischen 1100 ° F normalisiert oder stressig beruht werden (595° C) und 1275 ° F. (690° C) interne Belastungen lindern und mechanische Eigenschaften wiederherstellen.[16, 17]

Es ist erwähnenswert, dass ASTM A234 WPB das häufigste Material ist, Es gibt einen klaren Trend in modernen Sektoren wie Öl- und Gaspipelines in Richtung “Hoher Ausbeute” Materialien wie ASTM A860 und WPHY -Noten.[14] Diese Materialien bieten höhere minimale Ertragsfestigkeiten (42-70 KSI), höhere Drucke zulassen, Erhöhter Flüssigkeitsfluss, und längeres Dienstleben.[14] Dies zeigt, dass WPB das Branchen -Arbeitstier ist, Der Markt entwickelt sich zu spezialisierter, Hochleistungsalternativen für die anspruchsvollsten Anwendungen.

Kapitel drei: Vom Rohstoff bis zum fertigen Produkt: Die Fertigungsreise

3.1 Hauptherstellungsmethoden

Die Produktion von Rohrkappen von Kohlenstoffstahl umfasst mehrere wichtige Herstellungsmethoden, Jede ausgewählte aus der gewünschten Form ausgewählt, Stärke, und Produktionsvolumen.[8]

- Schmieden: In diesem Prozess, Das Metall wird auf einen plastischen Zustand erhitzt und dann unter hohem Druck unter Verwendung von Würfel geformt.[8] Schmieden erzeugt Komponenten mit hoher mechanischer Festigkeit, Dauerhaftigkeit, und eine raffinierte Kornstruktur, Es ist ideal für Hochdruckanwendungen.[7, 8]

- Stempeln: Diese Methode verwendet eine Stempelpresse, um Metallblätter in die gewünschte Kappenform zu schneiden und zu formen. Es ist sehr effizient für die Massenproduktion und sorgt für eine dimensionale Konsistenz.[8, 18]

- Gießen: Gießen beinhaltet, geschmolzenes Metall in eine Form zu gießen, in der es abkühlt und verfestigt. Dies eignet sich zum Erstellen komplexer Konstruktionen und kann eine Vielzahl von Materialien verwenden, Die resultierenden Kappen haben jedoch möglicherweise niedrigere mechanische Eigenschaften als geschmiedete oder geschweißte.[8]

- Schweißen: Schweißkappen werden hergestellt, indem zwei flache Metallplatten beitreten, Das bietet Vielseitigkeit in Größe und Form. Jedoch, Schweißkappen können potenzielle Schwachstellen an den Gelenken haben, Sie sind weniger für Anwendungen mit hoher Stress als geschmiedete Kappen geeignet.[8]

3.2 Eingehende Untersuchung des Schmiedensprozesses

Der Schmiedevorgang für Rohrbeschläge ist eine mehrstufige Reise.[7]

- Rohstoffauswahl: Es werden hochwertige Kohlenstoffstahl-Börsen oder -platten ausgewählt, und ihre chemische Zusammensetzung wird verifiziert, um ASTM -Standards zu erfüllen.[7, 10]

- Heizung und Schmieden: Der Rohstoff wird in einem Ofen auf eine Temperatur erhitzt, bei der er formbar ist, dann in einer Schmiedepresse mit spezialisierten Würfel geformt. Zu den gemeinsamen Schmiedensmethoden gehören:

- Open-Die-Schmieden: Das Metall wird durch wiederholte Schläge aus einem Hammer geformt und nicht vollständig von der Würfel umschlossen. Diese Methode wird zur großartigen Erzeugung verwendet, Einfache Formen und stützt sich auf die Fähigkeiten des Bedieners.[7]

- Schmieden geschlossen: Das Metall wird zwischen zwei vorgefertigten Stanzen platziert und unter Druck geformt, eine präzise Kontrolle für kleiner, kompliziertere Ausstattung.[7]

- Finishing: Nach dem Schmieden, Jedes überschüssiges Material ist beschnitten, und die Anpassung kann sich einer weiteren Bearbeitung unterziehen, um bestimmte Merkmale zu erreichen.[7]

Die Fertigungsmethode ist keine willkürliche Wahl, sondern eine direkte Folge der beabsichtigten Anwendung des Produkts. Geschmiedete Kappen sind die bevorzugte Wahl für Hochdruck, Hochstress-Umgebungen aufgrund ihrer überlegenen Integrität.[7, 8] Im Gegensatz, Stempelte Kappen eignen sich besser für Hochvolumien, kostengünstige Anwendungen, bei denen Stärke nicht der Haupttreiber ist. Dies ist eine grundlegende technische Logik, die die Prozessauswahl eines Herstellers direkt mit der Marktpositionierung des Produkts verbindet. Der gesamte Herstellungsprozess, Von der Rohstoffauswahl bis zur endgültigen Inspektion, demonstriert die strengen Standards, die von der Branche gefolgt werden. Einhaltung dimensionaler Standards wie ASME B16.9 und B16.11 [1, 4, 9] stellt sicher, dass die Ausstattung verschiedener Hersteller austauschbar und zuverlässig sind, Dies ist ein entscheidender Faktor für groß angelegte Infrastrukturprojekte.

Kapitel vier: Gewährleistung der Integrität und Zuverlässigkeit: Qualitätssicherung und Standards

4.1 Die Bedeutung von nicht zerstörerischen Tests (NDT)

Nicht-zerstörerische Tests sind ein Eckpfeiler der Qualitätssicherung bei der Herstellung von Rohrbeschlägen. Es bietet genaue Einblicke in den Zustand eines Materials, ohne dass die Komponente beschädigt wird, das ist entscheidend für sicherheitskritische Anwendungen in Öl und Gas, Energieerzeugung, und andere Hochdruckindustrien.[19]

4.2 Überblick über nicht-zerstörerische Testmethoden

- Röntgenprüfung (RT): Diese Methode verwendet Röntgen- oder Gamma-Energie, um interne Mängel in Schweißnähten und Gussteilen zu erkennen, wie Porosität oder unvollständige Fusion.[19]

- Ultraschalluntersuchung (OUT): UT sendet Hochfrequenz-Schallwellen in ein Material, um interne Mängel zu lokalisieren, Dicke messen, und Risse oder Hohlräume erkennen. Es erfordert nur Zugriff auf eine Seite, Es ist ideal für Inspektionen im Service.[19, 20]

- Magnetpulverprüfung (MPI): Verwendet auf ferromagnetischen Materialien wie Kohlenstoffstahl, MPI magnet die Komponente und wendet Eisenpartikel an, um Oberflächen- und nahezu Oberflächenfehler wie Ermüdungsrisse oder Schmiedenendefekte aufzudecken.[19]

- Flüssigpenetrant -Tests (PT): Ein Farbstoff wird auf die Oberfläche aufgetragen, das durch Kapillarwirkung in offene Defekte gezogen wird. Ein Entwickler hebt dann diese oberflächenversteifenden Mängel hervor. Diese Methode ist sowohl auf magnetischen als auch für nichtmagnetische Materialien wirksam.[19]

- Positive Materialidentifizierung (KMU): PMI verwendet Röntgenfluoreszenz, um die chemische Zusammensetzung einer Legierung vor Ort zu überprüfen, ohne den Teil zu beschädigen. Dies stellt sicher, dass die korrekte Materialqualität verwendet wurde, Verhinderung kritischer Ausfälle durch Material-Mischen.[19]

Die weit verbreitete Verwendung von NDT- und Materialüberprüfungsstandards ist eine direkte Reaktion auf die potenziell katastrophalen Folgen eines Versagens in Hochdrucksystemen. Es ist nicht nur ein Qualitätskontrollschritt, sondern eine Strategie zur Risikominderung. Durch die Gewährleistung der Integrität eines Produkts durch zertifizierte Tests, Ein Hersteller baut einen Ruf für Zuverlässigkeit und Sicherheit auf, Dies ist wichtig für die Sicherung von Verträgen in Branchen mit hohem Risiko. Die detaillierten Anforderungen an die Wärmebehandlung für ASTM A234 WPB [17] sind direkt mit der Notwendigkeit von NDT verbunden. Beispielsweise, Kaltgeformte Armaturen müssen stressig oder normalisiert sein. Ohne NDT -Methoden wie Ultraschall oder visuelle Inspektion, Es gibt keine Möglichkeit zu überprüfen. Dies schafft eine enge, zyklische Beziehung zwischen technischen Spezifikationen, der Herstellungsprozeß, und Qualitätssicherung, Hervorhebung des Fachwissens des Herstellers in jeder Phase.

Kapitel 5: Schlüsselanwendungen und strategische Vorteile

5.1 Industriesektoren, in denen die Rohrkappen von Kohlenstoffstahl von entscheidender Bedeutung sind

Carbon -Stahlrohrkappen sind in vielen Industriesektoren unverzichtbar, geschätzt für ihre überlegene Stärke, Dauerhaftigkeit, und Kosteneffizienz.[21]

- Öl und Gas: In Pipelines, die Rohöl transportieren, ausführlich eingesetzt, Erdgas, und andere Kohlenwasserstoffe, wo sie hohem Druck und Temperatur standhalten müssen.[2, 10, 21]

- Kraftwerke: Kritisch für die Verbindung von Rohren in Dampf- und Wassersystemen.[21]

- Petrochemie: Schlüsselkomponenten in Systemen, die eine breite Palette von Flüssigkeiten und Chemikalien umgehen.[10, 21]

- Andere Anwendungen: Sie werden auch in der Wasseraufbereitung häufig eingesetzt, Bergbau, Lebensmittelverarbeitung, und Schiffbau.[5, 21]

5.2 Wirtschafts- und Leistungsvorteile von Kohlenstoffstahl

- Kosteneffektivität: Kohlenstoffstahl ist deutlich billiger als seine Gegenstücke aus Edelstahl oder Legierungstahl, Es ist die kostengünstigste Wahl für große Projekte mit Budgetbeschränkungen.[2, 3, 22, 23]

- Überlegene Stärke und Haltbarkeit: Der hohe Kohlenstoffgehalt bietet hervorragende mechanische Eigenschaften, Ermöglichen, Dehnung, und tragen, ohne zu verformen oder zu versagen. Diese Robustheit ist der Hauptgrund für ihre Auswahl im Hochdruck, Hochtemperaturumgebungen.[2]

- Einfache Herstellung: Kohlenstoffstahl ist einfacher zu schweißen, schneiden, und Form als Edelstahl, was bedeutet niedrigere Arbeitskosten, schnellere Installationszeiten, und größere Flexibilität für Modifikationen vor Ort.[2, 3, 21]

Der tatsächliche Wert von Kohlenstoffstahl liegt in seinem optimalen Kosten-zu-Leistungs-Verhältnis. Während andere Materialien in einer einzigen Eigenschaft hervorragende Leistungen erbringen können (z.B., Korrosion Widerstand), Kohlenstoffstahl bietet eine robuste Kombination aus hoher Festigkeit und Erschwinglichkeit, Damit die Standardauswahl für die überwiegende Mehrheit der industriellen Anwendungen ist.[22] In Branchen wie Öl und Gas, wo die Rohrleitungsinfrastruktur immens ist, Materialkosten sind ein wichtiger Antriebsfaktor. Es sei denn, die übermittelten Medien sind sehr ätzend, Es ist wirtschaftlich unmittelbar, ein teureres Material wie Edelstahl für das gesamte Pipeline -System zu wählen.[3] Die Kombination von Kraft, um extreme Drücke und niedrige Kosten zu bewältigen, macht Kohlenstoffstahl zu einer strategischen Wahl, Nachweis, dass das „fortschrittlichste“ Material nicht immer die praktischste oder effektivste Lösung ist.

Kapitel sechs: Vergleichende Analyse: Kohlenstoffstahl vs. Andere Materialien

6.1 Kohlenstoffstahl vs. Edelstahl

- Zusammensetzung: Der Hauptunterschied ist das Vorhandensein von Chrom (mindestens 10.5%) in Edelstahl, das bildet einen passiven, korrosionsbeständige Chromoxidschicht, wenn sie Sauerstoff ausgesetzt ist. Kohlenstoffstahl fehlt diese Schicht und ist somit anfällig für Rost.[3, 22]

- Korrosionsbeständigkeit: Edelstahl ist unbestritten “Korrosionsmeister,” Es ist ideal für Meeresumgebungen, chemische Verarbeitung, und andere korrosive Anwendungen.[3, 22] Kohlenstoffstahl benötigt Schutzbeschichtungen (z.B., Galvanisierung oder Epoxid) Korrosion widerstehen, Dies trägt zu langfristigen Kosten und Wartung bei.[22]

- Kosten und Herstellung: Kohlenstoffstahl hält den Kostenvorteil und ist leichter zu schweißen und zu fertigen. Während Edelstahl auch schweißbar ist, Der Chromgehalt stellt unterschiedliche Herausforderungen.[2, 3, 22]

6.2 Kohlenstoffstahl vs. Legierter Stahl

- Zusammensetzung: Legierungstahl enthält zusätzliche Elemente wie Chrom, Nickel, und Molybdän zur Verbesserung spezifischer Eigenschaften.[11, 23]

- Eigenschaften: Legierungstahl bietet überlegene Festigkeit, Härte, und Verschleißfestigkeit. Es kann auch zur verstärkten Korrosion und Wärmebeständigkeit formuliert werden, es für anspruchsvollere geeignet zu machen, Spezialisierte Anwendungen in Öl, Gas und Luft- und Raumfahrt.[23, 24]

- Kosten: Legierungsstahl ist deutlich teurer als Kohlenstoffstahl, Positionieren Sie es als Premium-Material für den Stress mit hohem Stress, Spezialumgebungen.[23]

6.3 Kohlenstoffstahl vs. Sphäroguss

- Zusammensetzung und Struktur: Duktiles Eisen ist eine Art Gusseisen, bei dem der hohe Kohlenstoffgehalt so behandelt wird, Das macht es formbarer und duktiler als traditionelles Gusseisen.[25, 26, 27]

- Eigenschaften: Duktiles Eisen ist stärker und korrosionsbeständiger als Kohlenstoffstahl. Es hat auch eine bessere Bearbeitbarkeit und kann in komplexe Formen gegossen werden.[25, 27, 28]

- Anwendungen und Kosten: Aufgrund seiner Festigkeit und Korrosionsbeständigkeit, Duktiles Eisen wird üblicherweise für kommunale Wassersysteme und Infrastruktur verwendet.[27, 29, 30] Es ist teurer als Kohlenstoffstahl, und Kohlenstoffstahl ist einfacher zu schweißen.[25, 28]

Diese vergleichende Analyse bietet Ingenieuren eine strategische Entscheidungsmatrix. Die Auswahl des Materials ist ein Kompromiss zwischen den Anfangskosten, langfristige Wartung, und Leistungsanforderungen. Für Standard-Entlüftungs- oder Dampfrohre in nichtkorrosiven Umgebungen, Kohlenstoffstahl ist die logischste und kostengünstigste Wahl. Für eine Hochdrucklinie mit Salzwasser, Die höheren Vorabkosten für Edelstahl sind durch die langfristigen Einsparungen beim Korrosionsmanagement gerechtfertigt.[3, 22] Die Existenz dieser verschiedenen Materialien verstärkt die Marktposition von Kohlenstoffstahl als grundlegende Materialien, vielseitiges Arbeitstier für die Branche.

Kapitel sieben: Technische Daten und Spezifikationen

Dieses Kapitel enthält ein detailliertes, Umfassende Tabelle, die wichtige technische Parameter konsolidiert, als schnelle Referenz für Ingenieure und Kaufprofis dienen. Die Daten werden direkt aus Forschungsmaterialien bezogen und in einem professionellen Tabellenformat dargestellt.

Technische Spezifikationen von ASTM A234 WPB Kohlenstoffstahlrohrkappen

| Eigentum | Wert/Spezifikation | Quelle |

|---|---|---|

| Chemische Zusammensetzung | ||

| Kohlenstoff (C) | 0.30% maximal | [10, 11] |

| Mangan (MN) | 0.29% – 1.06% | [11, 12] |

| Phosphor (P) | 0.05% maximal | [10, 11] |

| Schwefel (S) | 0.05% maximal | [10, 11] |

| Silizium (Si) | 0.10% mindestens | [11, 12] |

| Molybdän (Mo) | 0.15% maximal | [12] |

| Chrom (CR) | 0.40% maximal | [12] |

| Mechanische Eigenschaften | ||

| Zerreißfestigkeit | 415-585 MPa (60-85 KSI) | [10, 13] |

| Streckgrenze | 240 MPA Minimum (35 KSI) | [10, 11] |

| Dehnung | 22% mindestens | [10] |

| Härte | 197 Hb maximal | [10] |

| Maßstandards (ASME B16.9) | ||

| Nominale Rohrgröße (NPS) | 1/2″ bis 48″ | [1, 9] |

| Außendurchmesser bei Bevel | 21.3 Q345B 1219 mm | [9] |

| Länge e | 25 Q345B 343 mm | [9] |

| Wanddicke einschränken | 3.81 Q345B 12.70 mm | [9] |

Der Wert dieser Tabelle liegt in ihrer Fähigkeit, unterschiedliche technische Daten in eine einzelne zu konsolidieren, leicht verständliche Referenz. Es liefert genau, Quantitative Informationen, die Ingenieure und Kaufprofis fundierte Entscheidungen treffen müssen. Seine Genauigkeit und direkte Verbindung zu Branchenstandards stellen seine Glaubwürdigkeit und Autorität fest.

Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt: Der dauerhafte Wert von Kohlenstoffstahlrohrkappen in der modernen Industrie

Ein zentraler Befund dieses Berichts ist, dass Kohlenstoffstahlrohrkappen weit mehr als einfache Ausstattung sind. Es handelt sich um sorgfältig ausgestaltete Komponenten, deren Design, Material, Die Fertigung unterliegt streng nach internationalen Maßstäben, um Zuverlässigkeit und Sicherheit zu gewährleisten.[1, 7, 8] Die Wahl von Kohlenstoffstahl ist strategisch, Da bietet es das optimale Gleichgewicht zwischen Stärke, Dauerhaftigkeit, und Wirtschaftlichkeit, Damit der Standardstandard für die überwiegende Mehrheit der industriellen Anwendungen.[2, 22]

Trotz der Entstehung neuer Materialien und Technologien, Die grundlegende Rolle von Rohrkappen mit Kohlenstoffstahl bleibt in vielen Sektoren unersetzlich. Ihre nachgewiesenen Zuverlässigkeits- und wirtschaftlichen Vorteile stellen sicher, dass sie auf absehbare Zeit weiterhin ein wesentlicher Bestandteil der modernen industriellen Infrastruktur sein werden.