Neue Energiestahlrohre

Oktober 13, 2024

Interne Korrosion in Öl- und Gasquellen: Herausforderungen und Chancen von Korrosionsinhibitoren

Oktober 18, 2024ASTM A335 P91 10Cr9Mo1VNbN – Forschung zum Schweiß- und Wärmebehandlungsprozess

Abstrakt: ASTM A335 P91 10Cr9Mo1VNbN-Stahl ist ein hochwertiger Rohstoff für die Herstellung von Kesseln Röhren. Jedoch, Es ist schlecht schweißbar und reagiert sehr empfindlich auf die Wärmebehandlungstemperatur. Figur, es hat eine hohe Neigung zur Kaltrissbildung, Dies macht es anfällig für die Erkennung unqualifizierter mechanischer Eigenschaften wie Schlagzähigkeit und Härte in der Schweißzone und der Wärmeeinflusszone nach dem Schweißen. Es wurde eine umfassende Studie zum Schweißprozess von 10Cr9Mo1VNbN durchgeführt. Der Schweißprozess und die Wärmebehandlungsparameter für Stahlrohre wurden durch Schweißversuche und Schweißprozessbewertungen optimiert. Dies führte zu einer Verbesserung der Schweißqualität von ASTM A335 P91 10Cr9Mo1VNbN-Stahlrohren, die eine Schweißprozessreferenz für ähnliche Werkstoffprodukte liefern kann.

Schlagworte: ASTM A335 P91 10Cr9Mo1VNbN-Stahl; Schweißen; Wärmebehandlung; Prozess; Optimierung

ASTM A335 P91 10Cr9Mo1VNbN-Stahl wurde erstmals erfolgreich im Oak Ridge National Laboratory in den Vereinigten Staaten entwickelt, und die Stahlsorte wurde als ASTMA335P91 bezeichnet, wird als P91-Stahl bezeichnet. Nachdem mein Land erfolgreich P91-Stahl entwickelt hatte, Es wurde in die nationale Norm aufgenommen und seine Stahlsorte wurde als 10Cr9Mo1VNbN bezeichnet. 10Cr9MolVNbN-Stahl wird durch Reduzierung des C-Gehalts auf Basis von Standardstahl 9Cr-1Mo erhalten, Zugabe von Spurenelementen wie Nb und V, und geeignete Steuerung des N-Elements. Im Vergleich zu gewöhnlichem Edelstahl, Das Stahlmaterial ASTM A335 P91 10Cr9Mo1VNbN bietet mechanische Leistungsvorteile in Bezug auf die Dauerfestigkeit bei hohen Temperaturen, zulässiger Stress, Wärmeausdehnungskoeffizient, Wärmeleitfähigkeit, Schlagzähigkeit, Gesamtbiegeleistung, Ermüdungsverhalten bei hohen Temperaturen und Oxidationsbeständigkeit bei hohen Temperaturen [1-51, Dies kann das Problem der organisatorischen Verschlechterung von gewöhnlichem hitzebeständigem Stahl während des Betriebs lösen und das Auftreten von Rohrbruchunfällen verringern. Es handelt sich um einen hochwertigen Produktionswerkstoff, der bei der Herstellung und Herstellung von Kesselrohren gewöhnlichen hitzebeständigen Stahl ersetzt. Die Nachteile von ASTM A335 P91 10Cr9Mo1VNbN-Stahl sind die schlechte Schweißbarkeit, hohe Empfindlichkeit gegenüber der Wärmebehandlungstemperatur, hohe Neigung zur Kaltrissbildung, und das Problem der verringerten Festigkeit von Schweißverbindungen beim Schweißen und des dadurch verursachten vorzeitigen Versagens von Werkstücken. nach dem Schweißen, Es ist leicht, Fehler wie unqualifizierte mechanische Eigenschaften wie Schlagzähigkeit und Härte in der Schweißzone und der Wärmeeinflusszone zu erkennen 6-81. Um die Schweißeigenschaften von ASTM A335 P91 10Cr9Mo1VNbN-Stahl vollständig und tiefgreifend zu verstehen und technische Probleme im eigentlichen Schweißprozess zu lösen, Relevantes Personal und Wissenschaftler haben Forschung durchgeführt. Xiong Yifeng et al.. fanden heraus, dass die Härte der Wärmeeinflusszone von Schweißverbindungen aus 10Cr1·9Mo1VNbN-Stahl mit steigender Vorwärmtemperatur abnimmt, Die minimale Vorwärmtemperatur darf nicht unter 150 °C liegen, und die Kaltrissneigung des Materials wird nach dem Vorwärmen deutlich reduziert. Zhu Ping ermittelte den Einfluss unterschiedlicher Isolationstemperaturen auf die Festigkeit, Härte, Schlagzähigkeit und Mikrostruktur von P91-Stahlschweißverbindungen durch Wärmebehandlungstests nach dem Schweißen, und stellte fest, dass dies auch dann der Fall ist, wenn eine niedrigere Isolationstemperatur verwendet wird, die Verbindungshärte ist höher als die in den einschlägigen Spezifikationen geforderten Indikatoren. Liu Chisen et al.10 schlugen vor, dass die Vermeidung von Kaltrissen beim Schweißen die wichtigste Maßnahme zur Sicherstellung der Schweißqualität von P91-Stahl sei, Um das Auftreten von Kaltrissen beim Schweißen zu verhindern, sollten angemessene Maßnahmen zum Vorwärmen vor dem Schweißen und zur Wärmebehandlung nach dem Schweißen getroffen werden. Das Pipeline Das Material des Abwärmerückgewinnungssystemprojekts der Abgasverbrennungsanlage einer Erdgasreinigungsanlage eines Unternehmens ist ASTM A335 P91 10Cr9Mo1VNbN-Stahl. Um sicherzustellen, dass die Schweißqualität der Rohrleitung den Standards entspricht und zuverlässige Schweißprozess- und Wärmebehandlungsparameter erhalten werden, In diesem Artikel wird eine Analyse der Materialschweißeigenschaften durchgeführt, Schweißprüfung und Schweißprozessbewertung.

-alloy-steel-pipe.jpg)

1 ASTM A335 P91 10Cr9Mo1VNbN Stahlschweißtestmaterialien und -geräte

1.1 Materialien

1.1.1 Testen Sie erneut

Das Testmaterial ASTM A335 P91 10Cr9Mo1VNbN ist ein inländisches Material nahtlose Stahlrohre für Hochdruckkessel, mit einer Größe von φ114,3mm×14mm, und der Versorgungszustand ist normalisiert + Allgemeine Anforderungen Kupplungen müssen nahtlose Rohre gleicher Güte sein. Gemäß GB5310-2008 “Nahtloses Stahlrohr für Hochdruckkessel”, seine chemische Zusammensetzung, mechanische Eigenschaften und Härte werden erneut geprüft. Die Ergebnisse sind in Tabellen dargestellt 1 und 2, Alle erfüllen die Standardanforderungen.

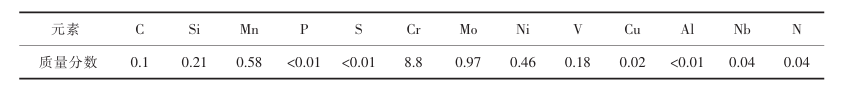

Tabelle 1 Testen Sie die Ergebnisse der chemischen Zusammensetzung erneut (Massenanteil) aus ASTM A335 P91 10Cr9Mo1VNbN-Stahlrohr

| element | C | MnSiSPCrMo | |||||

| Standard content | 0.08~ 0.12 | 0.3~ 0.6 | 0.2~ 0.5 | ≤0,01 | ≤0.02 | 8.0~ 9.5 | 0.85~ 1.05 |

| actual content | 0.1 | 0.46 | 0.28 | 0.002 | 0.012 | 8.78 | 0.93 |

| element | V | NI | Al | TI | NB | Zr | n |

| Standard content | 0.18~ 0,25 | ≤0.40 | ≤0.02 | ≤0,01 | ≤0.10 | ≤0,01 | 0.03-0.07 |

| actual content | 0.20 | 0.06 | 0.006 | 0.002 | 0.08 | 0.002 | 0.041 |

Tabelle 2: Ergebnisse der mechanischen Eigenschaften von Stahlrohren nach ASTM A335 P91 10Cr9Mo1VNbN

| Mechanical properties | MPa Tensile strength R/MPa | MPa Yield strength R/MPa | /% Elongation A/% | HRC Hardness/HRC |

| Standard requirements | ≥585 | ≥415 | ≥20 | ≤25 |

| actual performance | 655,660 | 505,495 | 29,30.5 | 20,19 |

1.1.2 Auswahl von Schweißmaterialien

Beim Schweißen von ASTM A335 P91 10Cr9Mo1VNbN-Stahl, Es entstehen nicht nur leicht Kaltrisse, aber auch Heißrisse entstehen, wenn die Schweißmaterialien nicht aufeinander abgestimmt sind121. Schweißmaterialien sollten nach dem Prinzip der Bauteilanpassung ausgewählt werden, und der Gehalt an Legierungselementen wie Cr, Mo, V, und N in den Schweißmaterialien sollten streng kontrolliert werden, um sicherzustellen, dass die Struktur und Leistung der Schweißverbindung so weit wie möglich mit dem Grundmaterial übereinstimmt.

Als Schweißmaterial wurde der Argon-Lichtbogenschweißdraht ER90S-B9 der Marke MTS3 und der Spezifikation 2,4 mm der Bōhler Welding Company ausgewählt. Die chemische Zusammensetzung des Schweißmaterials ist in der Tabelle aufgeführt 3, die den Anforderungen des ASME-Codes entspricht, Abschnitt Teil C-2021 “Spezifikationen für Schweißstäbe, Elektroden, und Spezifikation für Nichteisenwerkstoffe für Zusatzmetalle” [13].

-steel-pipe.jpg)

Tabelle 3 Chemische Zusammensetzung des im Test verwendeten Schweißmaterials ER90S-B9

.

.

1.2 Test Ausrüstung

Die Schweißausrüstung verwendet das Elektroschweißgerät AOTAIZX7-400STG. Die Besonderheit dieses Gerätes besteht darin, dass der Schweißstrom genau auf 1A eingestellt werden kann, Der Schubstrom kann separat eingestellt werden, Der Lichtbogenstrom kann separat eingestellt werden, und es hat eine gute Lichtbogenzündleistung, und es ist nicht leicht, dass es zu einem Fehler beim Starten des Lichtbogens kommt, Lichtbogenunterbrechung und Festkleben des Schweißdrahtes.

2ASTM A335 P91 10Cr9Mo1VNbN-Stahlschweißprozessbewertung

Gemäß NB/T47014-2011 “Beurteilung des Schweißprozesses für Druckgeräte” 14, Der ASTM A335 P91 10Cr9Mo1VNbN-Stahlschweißprozess wird zusammengestellt und die Schweißprozessbewertung durchgeführt.

2.1 Probenvorbereitung

2.1.1 Fasenbearbeitung

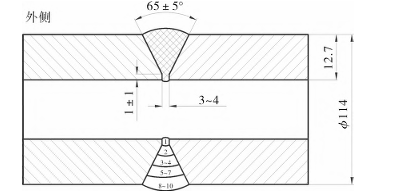

Verwenden Sie ein nahtloses Stahlrohr mit einem Durchmesser von 114,3 mm × 14 mm, je nach Projektbedarf, Bearbeiten Sie zwei Abschnitte von 150 mm langen Proben, und verdünnen Sie sie durch Bearbeiten der Fase. Die Anforderungen an Form und Größe der Abschrägung sind in der Abbildung dargestellt 1. Während der Bearbeitung, Kaltverarbeitung wird übernommen, und die Schneidflüssigkeit wird während des Schneidvorgangs rechtzeitig nachgefüllt, um eine Überhitzung des Werkstücks und eine Verschlechterung der Leistung des Grundmaterials zu vermeiden.

Figur 1 Anforderungen an Form und Größe der Probenrille

2.1.2 Reinigung und Montage

Reinigen Sie das Wasser, Rost, Öl und andere schädliche Verunreinigungen auf der Rillenoberfläche und ihrer Umgebung (gemessen vom Nutrand, Jede Seite beträgt nicht weniger als 20 mm), und schleifen Sie die Nut, bis der metallische Glanz freigelegt wird. Verwenden Sie Argon-Lichtbogenschweißen (GTAW) zum Schweißen und Montagepunktschweißen.

2.1.3 Regelung der Vorwärmtemperatur und der Zwischenlagentemperatur

Wenn die Vorwärmtemperatur der Schweißverbindung unter 100 °C liegt, Nach dem Schweißen kann es sehr wahrscheinlich zu Kaltrissen kommen [15-16]. Jedoch, Eine zu hohe Vorwärmtemperatur und Zwischenlagentemperatur sind ebenfalls schädlich für ASTM A335 P91 10Cr9Mo1VNbN-Stahl, Dies führt zu einer erheblichen Verringerung der Schweißnahtfestigkeit17.

Basierend auf den Forschungsergebnissen der Referenz [2], Die Vorwärmtemperatur der Schweißprobe wird auf 150~200^∘ C eingestellt. Verwenden Sie zum Vorwärmen eine Flammenheizung. Wenn die Temperatur des Überwachungspunkts die Vorheiztemperatur erreicht, Bewahren Sie es vor dem Schweißen einige Zeit auf.

Die Zwischenlagentemperatur darf 250 °C nicht überschreiten. Während des Schweißvorgangs, Mit einem Infrarot-Thermometer wird die Zwischenlagentemperatur nach Abschluss jeder Schweißnaht gemessen, und der Schweißzeitpunkt jeder Schweißnaht wird angemessen kontrolliert, um sicherzustellen, dass die Zwischenlagentemperatur die Prozessanforderungen nicht überschreitet.

2.2 Probenschweißen

2.2.1 Schutzgas und Durchflussmenge

Der Argonschutz ist eine wichtige Maßnahme zur Verbesserung der Leistung der Schweißverbindung am Probengrund, und die Gasqualität und die Betriebsparameter müssen kontrolliert werden. Die Reinheitsanforderung für Argon ist 99.99% (Volumenanteil), und die empfohlene vordere Gasdurchflussrate beträgt 10–14 l/min. Gleichzeitig, Auf der Rückseite ist ein Argongasaustausch erforderlich. Die spezielle Methode besteht darin, wasserlösliches Papier auf beide Seiten der Probe zu kleben und diese mit Hochtemperaturband zu fixieren, um eine geschlossene Kammer zu bilden. Der empfohlene Gasvolumenstrom beträgt 8–10 l/min.

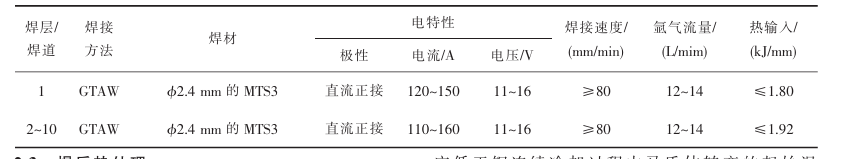

2.2.2 Parameter des Schweißprozesses

GTAW wird zum Schweißen verwendet, und das Schweißen beginnt, nachdem die Temperatur die Vorwärmtemperatur erreicht hat. Übermäßiger Wärmeeintrag führt dazu 8 Es kommt zur Bildung von Ferrit in der Wärmeeinflusszone und der Schweißzone, und wird auch die Zeitstandfestigkeit und Schlagzähigkeit der Schweißnaht erheblich verringern. Referenz [1] verwandte Inhalte, die Schweißparameter des Schweißprozesses werden gesteuert, siehe Tabelle 4.

2.3 Wärmebehandlung nach dem Schweißen

Wenn das Werkstück nach dem Stoppen des Schweißens keiner Spannungsarmglühbehandlung unterzogen wird, Die Schweißverbindung wird auf eine bestimmte Temperatur erhitzt und für einen bestimmten Zeitraum gehalten, damit die Schweißverbindung langsamer abkühlen kann und der Wasserstoff rechtzeitig aus der Schweißnaht entweichen kann. Dieser Prozess oder diese Methode wird als Nachwärmebehandlung bezeichnet. Die Nachwärmebehandlung verfolgt zwei Ziele: 1. Reduzieren Sie thermische Spannungen und verhindern Sie die Bildung von Rissen beim Abkühlen. 2. Dehydrierungsbehandlung, um die Diffusion und das Entweichen von Wasserstoff in der Schweißnaht zu fördern und das Risiko einer wasserstoffinduzierten Rissbildung im späteren Stadium zu beseitigen. Die Temperatur der Nachwärmebehandlung

Tabelle 4 ASTM A335 P91 10Cr9Mo1VNbN-Stahlschweißprozessparameter

Sie sollte niedriger sein als die Starttemperatur der martensitischen Umwandlung während des kontinuierlichen Abkühlprozesses von Stahl, um zu verhindern, dass sich der Restaustenit, der keine martensitische Umwandlung erfahren hat, in Ferrit oder Perlit umwandelt, Dadurch verringert sich die Schlagzähigkeit der Verbindung.

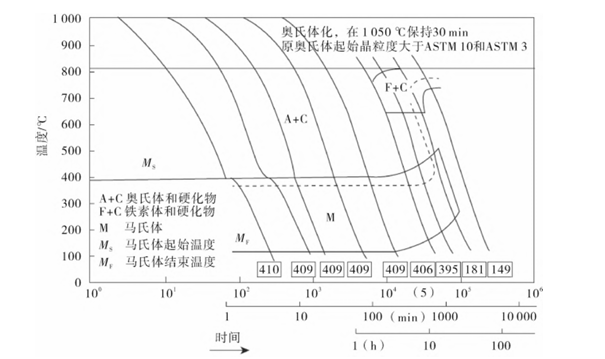

Für ASTM A335 P91 10Cr9Mo1VNbN-Stahl, Die Temperaturparameter nach der Wärmebehandlung werden auf der Grundlage der kontinuierlichen Abkühlungsumwandlung bestimmt (CCT) Kurve [17]. Die CCT-Kurve von ASTM A335 P91 10Cr9Mo1VNbN-Stahl ist in der Abbildung dargestellt 2.

Die martensitische Umwandlungsanfangstemperatur M_S wird gemäß Abbildung ermittelt 2 beträgt etwa 380℃. Kombiniert mit tatsächlicher Produktionserfahrung, Die Prozessbedingungen für die Nachwärmebehandlung von ASTM A335 P91 10Cr9Mo1VNbN sind 2 Stunden lang auf 300 bis 350 °C eingestellt.

Abbildung 2Kontinuierliche Abkühlungstransformationskurve von ASTM A335 P91 10Cr9Mo1VNbN-Stahl (CCT-Kurve)

2.3.2 Wärmebehandlung nach dem Schweißen

Unter Wärmebehandlung nach dem Schweißen versteht man einen Wärmebehandlungsprozess, bei dem das Schweißstück auf eine bestimmte Temperatur erhitzt wird (im Allgemeinen die Starttemperatur der Perlit-Austenit-Umwandlung während des Erhitzens) 30~50^∘ C unter der Linie nach dem Schweißen, und über einen bestimmten Zeitraum bei dieser Temperatur gehalten, so dass die Schweißverbindung relativ langsam abgekühlt wird, um die metallografische Struktur und die Eigenschaften der Schweißverbindung zu verbessern oder Restspannungen zu beseitigen. Gemäß NB/T47015-2011 “Schweißvorschriften für Druckbehälter” 18, Die Wärmebehandlungstemperatur nach dem Schweißen von ASTM A335 P91 10Cr9Mo1VNbN-Stahl ist auf 730 °C eingestellt, und die Isolationsbehandlung wird 13 Stunden lang durchgeführt. Als maximale Heizrate wird der kleinere Wert angenommen (Einheit ℃/h, δ_PWHT ist der Wert der Schweißgutdicke in mm) und 220℃/h, und die maximale Abkühlrate wird als kleinerer Wert von 280℃/h angenommen. Deshalb, Die Heizrate ist auf 55~220^∘ C/h eingestellt, und die Abkühlrate ist auf 55~280^∘ C/h eingestellt.

3ASTM A335 P91 10Cr9Mo1VNbN-Stahl nach dem Schweißen

Unmittelbar nach dem Schweißen, Überprüfen Sie die Schweißnahtausbildung. Die Schweißnaht und das Grundmaterial haben einen fließenden Übergang, und es gibt keine Mängel wie Unterschnitt, mangelnde Verschmelzung und Risse. 24h nach dem Schweißen, Die Schweißnaht wird einer zerstörungsfreien Prüfung, beispielsweise einer Ultraschallprüfung, unterzogen (OUT) und Durchstrahlungsprüfung (RT) um verzögerte Risse in der Schweißnaht zu verhindern. Die zerstörungsfreie Prüfung basierte auf NB/T47013-2015 “Zerstörungsfreie Prüfung von Druckgeräten” 191.

4 Schweißqualitätsprüfung und Ergebnisanalyse

4.1 Analyse der chemischen Zusammensetzung

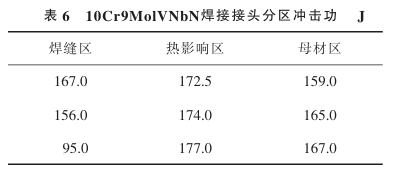

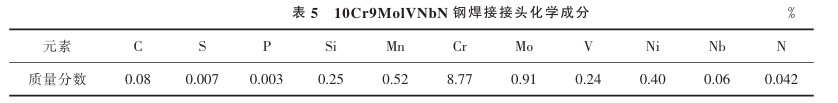

Die ASTM A335 P91 10Cr9Mo1VNbN-Stahlschweißverbindungen wurden beprobt und analysiert, um ihre chemische Zusammensetzung zu ermitteln (Tabelle 5). Die Zusammensetzung erfüllte die Anforderungen von NB/T47008-2017 “Schmiedeteile aus Kohlenstoffstahl und legiertem Stahl für Druckgeräte” [20].

4.2 Mechanische Eigenschaften

Gemäß den Anforderungen von NB/T47014-20111, 2 Zugproben, 4 seitlich gebogene Proben und 1 Es wurden Gruppen von Schlagproben in verschiedenen Regionen vorbereitet und Tests der mechanischen Eigenschaften durchgeführt. Die Zugfestigkeit der Zugproben betrug 704 MPa und 710 MPa, und es gab keine Risse in den seitlich gebogenen Proben. Die Aufprallenergie der Schweißzone, Die Wärmeeinflusszone und die Zone des Grundmaterials sind in der Tabelle aufgeführt 6.

Gemäß NB/T47008-2017, wenn die Blechdicke des Stahls kleiner oder gleich 300 mm ist, Die qualifizierten Indikatoren für seine Zugfestigkeit und Schlagenergie liegen bei 585–755 MPa und nicht weniger als 47 J. Deshalb, Es ist ersichtlich, dass die mechanischen Eigenschaften der ASTM A335 P91 10Cr9Mo1VNbN-Schweißverbindung den Anforderungen entsprechen.

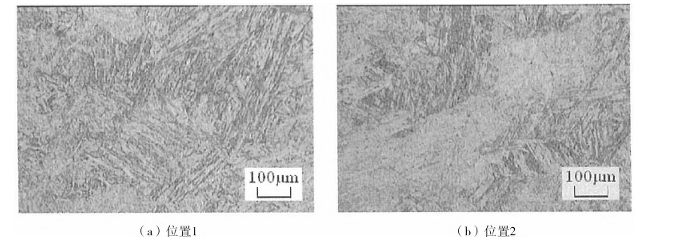

4.3 Metallografische Struktur und Härte Als Testoberfläche wird der Querschnitt der ASTM A335 P91 10Cr9Mo1VNbN-Schweißverbindung verwendet. Vor dem Test, Der zu prüfende Abschnitt wird abgearbeitet, einschließlich mechanisches Schleifen, mechanisches Polieren und Ätzen in einer wässrigen HCl-Lösung mit einem Massenanteil von 3% FeCl3 und ein Massenanteil von 10% für 3~5s. Bei T/2 werden zwei Positionen ausgewählt (T ist die Dicke des Grundmaterials) des Schweißnahtquerschnitts zur Prüfung, Das erhaltene Diagramm der metallografischen Strukturanalyse ist in der Abbildung dargestellt 3. Wie in Abbildung gezeigt 3, Nachdem die Schweißprobe auf 730 °C erhitzt und 13 Stunden lang bei dieser Temperatur gehalten wurde, Die Struktur der Schweißzone bestand aus angelassenem Martensit + eine kleine Menge Bainit. Basierend auf den Eigenschaften dieser metallografischen Struktur, Daraus lässt sich schließen, dass sich die Legierungselemente im Schweißmaterial im Austenit gelöst haben, Reduzieren der Position des Ms-Punkts auf der CCT-Kurve, so dass die Verweilzeit der Schweißprobe in der Vorwärmstufe von 150-200℃ relativ verlängert wurde, und die Körner wuchsen weiter. nach dem Abkühlen, Es entstand die in der Abbildung dargestellte Struktur.

Figur 3 Metallografische Strukturen an verschiedenen Positionen des Querschnitts der ASTM A335 P91 10Cr9Mo1VNbN-Schweißnaht bei T/2 (100x)

5 Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt

Das Stahlmaterial ASTM A335 P91 10Cr9Mo1VNbN weist eine schlechte Schweißbarkeit auf, reagiert sehr empfindlich auf die Temperatur der Wärmebehandlung, neigt stärker zur Kaltrissbildung, und ist anfällig für Probleme wie eine verminderte Festigkeit von Schweißverbindungen, vorzeitiger Ausfall von Werkstücken, und unqualifizierte mechanische Eigenschaften nach dem Schweißen während des Schweißens. Durch die Bewertung des Schweißprozesses und die Prüfung der mechanischen Eigenschaften nach dem Schweißen, die Prozessparameter und -bedingungen wie die Auswahl des Schweißdrahtes, Reinigung vor dem Schweißen, Vorwärmen vor dem Schweißen, Zwischenschichttemperatur und Schweißspezifikationen von ASTM A335 P91 10Cr9Mo1VNbN-Stahl wurden optimiert. Der resultierende Schweißprozess ist praktisch und wurde erfolgreich beim Produktschweißen angewendet, die als Leitfaden für das Schweißen ähnlicher Stahlprodukte dienen können.

-steel-pipe-750x480.jpg)