Forschung zur Auswahl von Sand Control Well Screens – Teil 3

April 22, 2023

ANFRAGE Rohrverschraubungen : Ellbogen | Flansch | Reduzierstück von Singapore Cilent

April 27, 2023Forschung zur Auswahl von Sandkontrollsieben – Teil 4

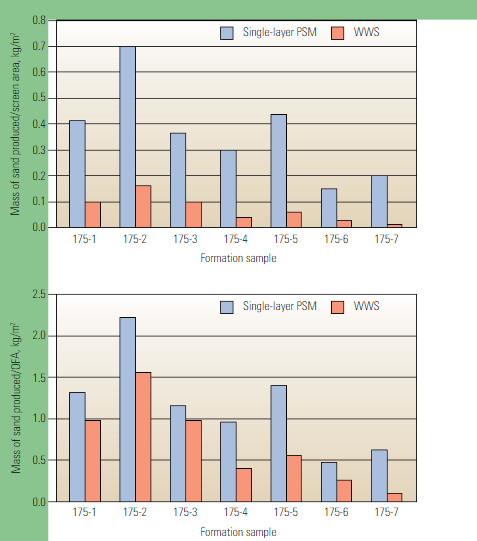

Figur 8. Vergleich der Sandproduktion durch einfache quadratische Maschen (PSM) und Wire-Wrap-Siebe (WWS). Die Sandmasse, die für sieben PSD-Werte durch ein 175-Mikron-Einzelschicht-PSM erzeugt wird, ist größer als die, die durch ein 175-Mikron-WWS pro Einheitssiebfläche erzeugt wird (oben) und pro Einheit offene Strömungsfläche (OFA) (Unterseite). (Adaptiert von Chanpura et al, Referenz 15.)

der PSD von Körnern größer als die Öffnungs-Porengröße. In Ergänzung, Forscher fanden heraus, dass die Sandproduktion durch die Filterschicht eines PSM-Siebs mit einer bestimmten Porengröße größer ist als die eines WWS mit der gleichen Schlitzgröße (Figur 8).14Die Mythologie der BildschirmauswahlDie Arbeit des Teams hat Zweifel aufkommen lassen, oder Zusatzqualifikationen, zahlreiche weit verbreitete Überzeugungen der Industrie über WWSs und PSMs. Diese Axiome, auf denen viele herkömmliche Bildschirmauswahlmethoden für SASs basieren, schließen Sie die Behauptung ein, dass Formationssand Siebe verstopft, Untersuchungen haben gezeigt, dass nach SRTs, wenn nur eingefangene Partikel auf den Sieben zurückblieben, Die endgültige Siebdurchlässigkeit lag im Bereich von 5% An 100% der ursprünglichen Bildschirmdurchlässigkeit; der Endwert, dann, selbst der SAS-Bildschirme mit geringer Leistungsfähigkeit, die eine ursprüngliche Siebdurchlässigkeit von ca 300 D, wäre das mindeste 15 D.

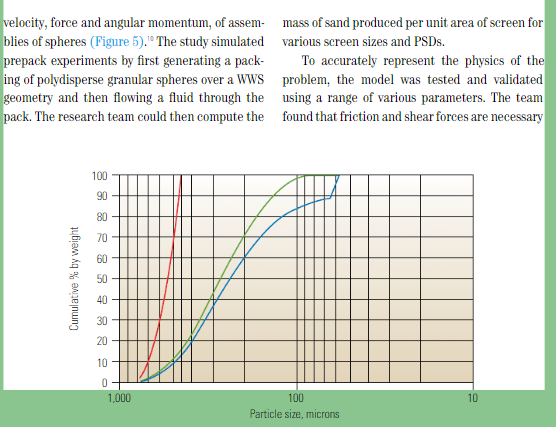

Die Siebdurchlässigkeit ist somit deutlich höher als bei den meisten Formationen und somit zu groß, um ein Verstopfen zu verursachen; Verstopfung wird üblicherweise durch eine Druckdifferenz quantifiziert, die über dem Sieb erzeugt wird. Stattdessen, Verstopfungen treten eher als Ergebnis von schlecht konditioniertem Schlamm oder Filterkuchen auf, der mit Formationssand vermischt ist, gemischte grobe und feine Formationssande aus verschiedenen Zonen oder Ton und Schiefer gemischt mit Formationssand.15 PSD und PoSD Wenn SRTs im Labor unter Verwendung von Formationssand durchgeführt werden, Die Sand-PSD wird oft nicht benötigt. Jedoch, PSD ist erforderlich, wenn entlang des Bohrlochs eine große Streuung der Formations-PSD vorliegt, oder wenn die SRT unter Verwendung einer Probe durchgeführt wird, die basierend auf einem spezifizierten PSD erzeugt wurde, oder wenn ein Modell verwendet wird, um die Sandproduktion für eine gegebene Sand-PSD-Sieb-Kombination abzuschätzen. Die Partikelgrößenverteilung von Formationssand wird typischerweise durch Trockensiebanalyse oder Laser-Partikelgrößenanalyse bestimmt (LPSA).16

Trockensiebanalysen bestimmen PSD durch eine mechanische Trennung von Partikeln, indem sie von oben nach unten durch eine Reihe von immer feineren Sieben filtriert werden. Das gemessene Gewicht des in jedem Sieb aufgefangenen Sandes wird verwendet, um die kumulative prozentuale Masse von jedem zu berechnen, die dann halblogarithmisch gegen die Siebgröße aufgetragen wird. Laser-Partikelgrößenanalysen bestimmen die PSD, indem gemessen wird, wie Licht gestreut wird, wenn ein Laserstrahl durch eine Sandprobe geleitet wird. Der Streuwinkel ist umgekehrt proportional zur Partikelgröße.

17 Um sicherzustellen, dass die Sandproben in der richtigen Konzentration und in einem stabilen Zustand an das Messgerät geliefert werden, LPSA wird an Proben durchgeführt, deren Dispersion durch Trocken- oder kontrolliert wird, wenn nötig, flüssige Dispergiermittel. Sandkontrollexperten haben lange fast wahllos Trockensiebe und LPSA verwendet, und anhaltende Unterschiede in den Ergebnissen der beiden Methoden sind gut dokumentiert. Jüngste Forschungsergebnisse deuten darauf hin, dass diese Inkonsistenzen durch die asphärische Form der Partikel verursacht werden können, Stichprobenpraktiken für LPSA, Verwendete Flüssigkeiten und verschiedene im LPSA verwendete Lichtsperrgrade. Basierend auf diesen Beobachtungen, Die durch Trockensiebanalyse bestimmte PSD wird sowohl für SRT-Tests vom Schlammtyp als auch für die Vorhersage der Sandproduktion unter Verwendung der oben genannten Modelle empfohlen.

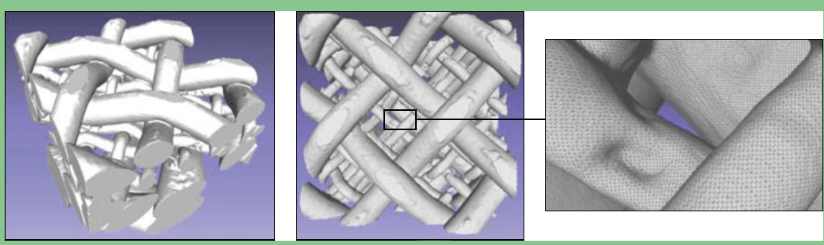

Figur 9. Hochauflösende microCT-Scans von PSM. Ein 3D-PSM-Bildschirmbild (links) kann aus einem Mikro-CT-Scan unter Verwendung eines handelsüblichen computergestützten Designformats rekonstruiert werden, das in der Lage ist, kleinste Details zu erhalten und zu reproduzieren (Mitte und rechts ). (Adaptiert von Mondal et al, Referenz 19.)

Jedoch, fehler oder unterschiede, die auf unterschiede in der partikelform zurückzuführen sind, können immer noch auftreten.18 Diese unterschiede können minimiert werden, indem die partikelform und das Aussehen charakterisiert werden. Jüngste Untersuchungen von Maschensieben haben die Notwendigkeit hervorgehoben, die Komplexität des Siebs aus dem geschichteten Design beim Modellieren von Sand zu berücksichtigen Produktion. Mittels Mikrocomputertomographie (MikroCT) Bilder, Die Forscher erstellten 3D-Bilder von zwei Arten von Metallsieben: PSM und glattes niederländisches Gewebe (PDW) (Figur 9).

Diese 3D-Bilder virtueller Bildschirme wurden durch Vergleich mit den microCT-Bildern validiert. Das Team führte dann DEM-Simulationen durch, die durch Experimente mit vorverpackten SRTs durch mehrschichtige PSMs und PDWs validiert wurden. Analysen von Mikro-CT-Scan-Netzen zeigten, dass sich die Maschensiebschichten erheblich überlappen und sich somit auf die Retentionseffizienz auswirken. Die Gruppe entwickelte eine Methode zur Berechnung der Größenverteilung der Retentionsporen (PoSD) und effektive Porengröße für eine gegebene Überlappung von PSM-Proben. Der berechnete PoSD kann im analytischen Modell verwendet werden, um die Vorhersage der Sandproduktion in einer SRT vom Schlammtyp zu verbessern. Als Folge dieser Arbeit, die leistung von MMSs mit nomineller größe kann unter verwendung einer beliebigen lagerstättensandgrößenverteilung simuliert werden. Miteinander ausgehen, weil das Team in der Lage war, PSMs zu charakterisieren, Bediener sind in der Lage, eine große Anzahl von PSMs in kurzer Zeit zu evaluieren und somit die Anzahl von SRTs zu reduzieren, die ausgeführt werden müssen, um die optimale Siebgröße für ein gegebenes Reservoir auszuwählen.19 Rechtzeitig, diese Arbeit wird um zusätzliche Bildschirmtypen erweitert.

Durch die Zahlen Ingenieure verwenden SRTs, um das optimale Sieb aus einer Reihe von Sieben auszuwählen, die auf der Grundlage einer Beziehung zwischen Sieböffnungen und Korngrößen ausgewählt werden. Obwohl die SRT-Ergebnisse durch relativ kleine Änderungen der Testbedingungen erheblich beeinflusst werden können, wenn richtig ausgeführt, Die SRT wird weithin als zuverlässige Methode zur endgültigen Bildschirmauswahl angesehen. Der Nachteil dieses Prozesses, jedoch, liegt in den zweifelhaften traditionellen Praktiken, die verwendet werden, um die Auswahl an Bildschirmen einzuschränken, und in der Fehlinterpretation von Druckentwicklungen in Standard-SRT-Experimenten. Dieser Prozess zwingt Bediener häufig dazu, viele zeitaufwändige SRTs durchzuführen, bevor ein Sieb als optimal für lange horizontale Abschnitte mit unterschiedlichen Sand-PSD qualifiziert wird. Indem traditionelle Methoden durch numerische und analytische Modelle ersetzt werden, Betreiber können die Abhängigkeit von SRTs verringern und schließlich beseitigen. In Ergänzung, weil die traditionelle Bildschirmauswahlmethodik dazu neigt, konservativ zu sein, Ein softwarebasierter Ansatz kann es den Betreibern ermöglichen, sich für SASs gegenüber Gravel Packs zu entscheiden, die in der Regel teurer sind.

Bei Arbeiten vor der Küste Westafrikas war eine Sandkontrolle für eine ungleichmäßige, nicht konsolidierte Formation erforderlich, Ein großer Betreiber stützte seinen Bildschirmauswahlprozess auf traditionelle d10-Vorauswahlkriterien und auf SRTs für die endgültige Auswahl. Das Fertigstellungsteam verglich außerdem die Ergebnisse der Labortests mit numerischen Modellen. Das Zielreservoir ist der zweite Sand im Offshore-Feld; Bohrlöcher im ersten Sand des Feldes wurden unter Verwendung von Sandkontrollgeräten fertiggestellt, die ausschließlich auf der Grundlage traditioneller Methoden ausgewählt wurden

Jedoch, Die erste erzeugte Formation besteht aus hochgradig gleichmäßigem Material, gut sortierte Lagerstättensande mit sehr geringem Feinanteil. Im Gegensatz, der gezielte Sand im zweiten Reservoir ist viel weniger gleichmäßig, schlecht sortiert und hat einen höheren Feinanteil. Angesichts dieser nachteiligen Sandkontrollindikatoren, Der Betreiber entschied sich dafür, einen möglichst strengen Auswahlprozess durchzuführen und die Auswahl auf der Grundlage traditioneller und SRT-Methoden mit denen zu vergleichen, die Simulationen und mathematische Modelle verwenden. Beim Vergleich der Ergebnisse, Der Betreiber kam zu dem Schluss, dass die Auswahl auf der Grundlage der Ergebnisse von SRTs und die auf der Grundlage der mathematischen Modelle eng übereinstimmten. Der Betreiber fügte hinzu, dass Modelle zwar Labordaten für eine ordnungsgemäße Kalibrierung benötigen, Sie boten ein erhebliches Potenzial zur Unterstützung der Auswahl der Siebgröße, ohne dass weitere Labortests erforderlich waren, wenn sie in Regionen angewendet wurden, für die umfangreiche SRT-Daten vorlagen.20 Die Menge und Wechselwirkung zwischen den Variablen, die Ingenieure bei der Auswahl einer Strategie zur Sandkontrolle berücksichtigen müssen, kann entmutigend sein.

Für Jahrzehnte, Ingenieure haben sich auf die Erfahrung ihrer Vorgänger verlassen, um die Daten zu sortieren und Entscheidungen zu treffen. Heute, jedoch, aufgrund des Wachstums von Rechenleistung und -kapazität, Bediener können sich genauerer und weniger kompromittierender Methoden zur Auswahl der Sandkontrolle bedienen. Basierend auf Physik und Mathematik, Diese neuen Methoden versprechen nicht nur eine schnellere, kostengünstiger Weg durch das Auswahlverfahren, sondern eine, die den Ingenieuren die Gewissheit gibt, dass sie für jede gegebene Formation eine optimale Sandkontrollstrategie gewählt haben.

Forschung zur Auswahl von Sand Control Well Screens – Teil 1

Forschung zur Auswahl von Sand Control Well Screens – Teil 2

Forschung zur Auswahl von Sand Control Well Screens – Teil 3

Forschung zur Auswahl von Sand Control Well Screens – Teil 4