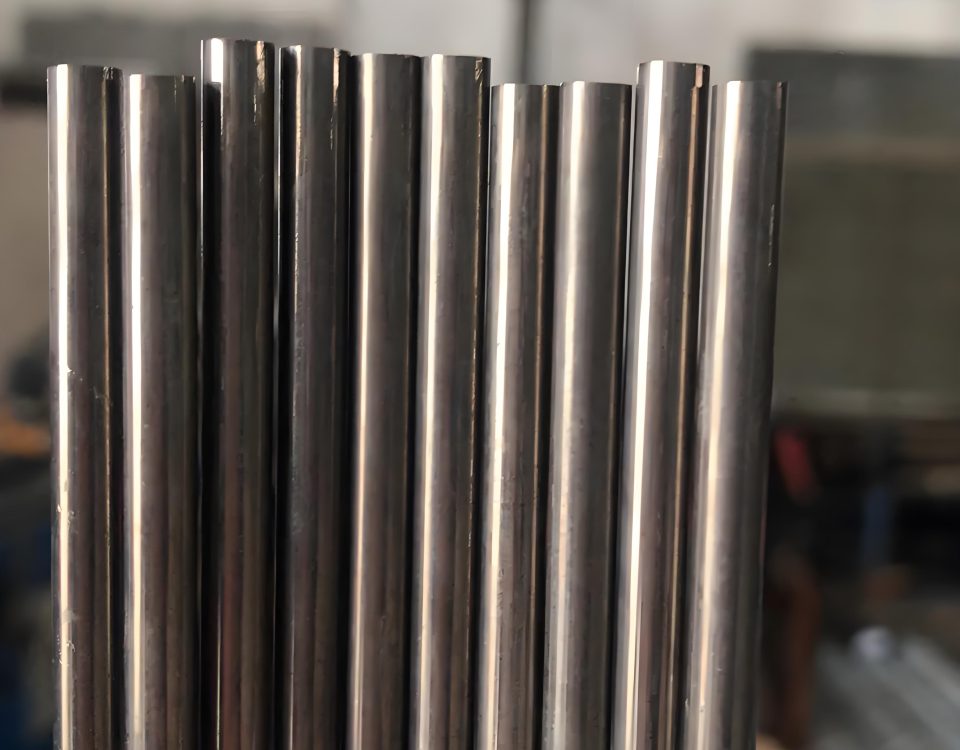

Aleación 625 Grado 1 US N06625 W.NR. 2.4856 Tuberías de sábanas y cables

agosto 23, 2025

Stock mejor precio para API 5L Gr.B / ASTM A53 GR.B ERW TUBO

Septiembre 4, 2025Aleación 20 / N08020 de EE.UU. / W.Nr. 2.4660: Bar, Hoja, Plato, Tubería, Tubo, revestimiento de cemento, Bridas

Introducción a la aleación 20

Aleación 20, También conocido como UNS N08020 o W.NR. 2.4660, es una aleación austenítica de níquel-cromo-cromo con adiciones de cobre y molibdeno, Diseñado para excepcional corrosión resistencia, particularmente contra el ácido sulfúrico. A menudo conocido como carpintero 20 o aleación de Incoloy 20, Se estabiliza con niobio para resistir la corrosión intergranular, haciéndolo un material versátil para entornos químicos duros. Disponible en varias formas: bar, hoja, plato, tubería, pipa, Tubería ASTM A106, y bridas, aleación 20 se utiliza ampliamente en industrias como el procesamiento de productos químicos, Petroquímica, farmacéutico, y procesamiento de alimentos. Su capacidad para resistir las picaduras, corrosión de la grieta, y cloruro de estrés por estrés por corrosión (CCS) lo hace ideal para aplicaciones como intercambiadores de calor, Tanques de mezcla, y sistemas de tuberías.

El contenido de níquel de la aleación (32-38%) lo coloca en el límite entre el acero inoxidable y la aleación de níquel, ofreciendo una alternativa rentable a las aleaciones de alto níquel como Inconel 625 mientras superan los aceros inoxidables estándar en medios corrosivos. Sus propiedades mecánicas y fabricabilidad permiten que se forme en componentes complejos., como bridas y accesorios, con excelente soldadura. Este artículo proporciona un análisis detallado de la composición química de la aleación de 20, propiedades mecánicas, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, procesos de manufactura, aplicaciones, y tolerancias dimensionales en sus diversas formas, con comparaciones con Inconel 625, Incoloy 901, ASTM A671 CC60, y API 5L PSL2 BNS. Tablas resumir los parámetros clave para la referencia de ingeniería, Asegurar una comprensión integral de las capacidades de este Superalloy.

Composición química y análisis de materiales

La composición química de la aleación de 20 se adapta a la resistencia y la estabilidad de la corrosión. Contiene níquel (32.0-38.0%), cromo (19.0-21.0%), molibdeno (2.0-3.0%), cobre (3.0-4.0%), hierro (balance, ~ 29.85% min), carbón (≤0.07%), manganeso (≤2.0%), silicio (≤1,0%), fósforo (≤0.045%), azufre (≤0.035%), y Niobium más Tantalum (8XC a 1.0%). El alto contenido de níquel mejora la resistencia a la reducción de los ácidos, Mientras que el cromo proporciona resistencia a la oxidación a través de una capa de óxido pasivo. El molibdeno y el cobre mejoran las picaduras y la resistencia a la corrosión de la grieta, particularmente en ambientes de ácido sulfúrico. Niobium estabiliza la aleación contra la sensibilización, prevenir la corrosión intergranular durante la soldadura.

En comparación con Inconel 625 (58% níquel mínimo, 8-10% molibdeno), Aleación 20 tiene un níquel y molibdeno más bajos pero un cobre más alto, haciéndolo más resistente al ácido sulfúrico pero menos adecuado para la corrosión extrema de alta temperatura. Incoloy 901 (40-45% resistencia al desgaste, 11-14% cromo) carece de cobre, reduciendo su efectividad en ambientes ácidos. ASTM A671 CC60 (0.04-0.27% carbón, 0.85-1.20% manganeso) y API 5L PSL2 BNS (≤0.12% de carbono, ≤1.20% de manganeso) son aceros de carbono con mínima aleación, Confiar en los recubrimientos para la protección de la corrosión. La estructura austenítica de la aleación 20 garantiza la ductilidad y la dureza, y su bajo contenido de carbono minimiza la precipitación de carburo, haciéndolo adecuado para componentes soldados como tuberías y accesorios en plantas químicas. El costo y el rendimiento de los equilibrios de composición, ofreciendo resistencia de corrosión superior para aplicaciones específicas de ácido pesado en comparación con aceros inoxidables estándar.

Propiedades mecánicas

Aleación 20 exhibe propiedades mecánicas robustas, Adecuado para exigentes aplicaciones industriales. En la condición recocida, tiene una resistencia a la tracción mínima de 551 MPa (80 KSI), producir fuerza de 241 MPa (35 KSI), y alargamiento de 30%, con una reducción del área de 50% para bares. La dureza es típicamente 160-200 Brinell. Estas propiedades son consistentes en todas las formas como barras, hojas, platos, tubería, tubería, Tubería ASTM A106, y bridas, como se especifica en ASTM B473 (barras), B463 (sábanas/platos), y B366 (Tubería ASTM A106). La aleación retiene la resistencia y la ductilidad a temperaturas elevadas de hasta 1000 ° F (538° C), por limitaciones de ASME, haciéndolo adecuado para intercambiadores de calor y tuberías de procesos.

En comparación con Inconel 625 (de tensión 827 MPa, rendimiento 414 MPa), Aleación 20 tiene menor resistencia pero una mejor fabricación en ambientes ácidos. Incoloy 901 (Tensión ~ 1150 MPa) ofrece mayor resistencia, pero es propensa a la corrosión en ácido sulfúrico. ASTM A671 CC60 (de tensión 415-550 MPa, rendimiento 220 MPa) y API 5L PSL2 BNS (de tensión 415-760 MPa, rendimiento 245 MPa) son más débiles y están diseñados para diferentes aplicaciones (tuberías de servicio a baja temperatura y agria, respectivamente). Aleación 20 se somete a tensión, impacto, y pruebas de dureza para garantizar la confiabilidad. Sus propiedades mecánicas admiten su uso en componentes estructurales como bridas y accesorios, donde se requieren resistencia moderada y alta resistencia a la corrosión, Asegurar la durabilidad en los entornos químicos y marinos.

Características de resistencia a la corrosión

Aleación 20 está diseñado para una resistencia de corrosión excepcional, particularmente en ambientes de ácido sulfúrico, con buen rendimiento en fosfórica, nítrico, y medios que contienen cloruro. Su número equivalente de resistencia a las picaduras (MADERA) es aproximadamente 34, indicando una fuerte resistencia a la corrosión de las picaduras y la grieta. La aleación es prácticamente inmune a la agrietamiento por estrés por estrés por cloruro, haciéndolo adecuado para aplicaciones de procesamiento marino y químico. El cobre mejora la resistencia al ácido sulfúrico, mientras que el molibdeno protege contra las picaduras en cloruros. La estabilización de Niobium previene la corrosión intergranular en componentes soldados como tuberías y accesorios. Las tasas de corrosión en el ácido sulfúrico caliente son bajas (0.1-0.5 mm/año), Aunque se necesita precaución en entornos de alto cloruro donde las picaduras pueden aumentar.

En comparación con Inconel 625 (Madera ~ 52), Aleación 20 es menos resistente a los corrosivos extremos, pero se destaca en el ácido sulfúrico. Incoloy 901, con molibdeno inferior, es menos efectivo contra las picaduras. ASTM A671 CC60 y API 5L PSL2 BNS, Ambos aceros de carbono, Requerir recubrimientos como epoxi o polietileno para resistir la corrosión, A diferencia de la resistencia inherente de la aleación de los 20. El rendimiento de la aleación en los tanques de decaplon, recipientes de reactores, y el equipo de procesamiento de alimentos destaca su confiabilidad. Los recubrimientos externos pueden mejorar aún más la longevidad en entornos agresivos, Pero sus propiedades intrínsecas lo convierten en una opción preferida para aplicaciones como la desulfuración de gases de combustión y el procesamiento farmacéutico, donde la resistencia a la corrosión es crítica.

Fabricación y procesamiento

Aleación 20 se fabrica con hornos de fusión de inducción al vacío o de arco eléctrico, seguido de trabajo caliente o frío para producir barras, hojas, platos, tubería, tubería, Tubería ASTM A106, y bridas. El trabajo en caliente se realiza a 2100-2250 ° F (1149-1232° C) Para evitar el endurecimiento del trabajo, con recocido a 1700-1850 ° F (927-1010° C) Para restaurar la ductilidad. El trabajo en frío mejora la fuerza para barras y sábanas, seguido de alivio del estrés o recocido de solución para mejorar la resistencia a la corrosión. La soldadura utiliza técnicas como GTAW, GMAW, o SMAW con metales de relleno a juego (p.ej., ER320LR), Garantizar la precipitación mínima de carburo. El mecanizado requiere configuraciones rígidas y herramientas de carburo debido a la alta resistencia al corte de la aleación.

En comparación con Inconel 625, que requiere tratamientos térmicos similares pero más precisos, Aleación 20 es más fácil de fabricar debido a un menor contenido de níquel. El endurecimiento por precipitación de Incoloy 901 complica el procesamiento, mientras que ASTM A671 CC60 y API 5L PSL2 BNS usan soldadura de acero de carbono más simple (p.ej., EFW, LSAW). Los formularios de la aleación de los 20 se producen a los estándares ASTM: B473 (barras), B463 (sábanas/platos), B729/B464 (tuberías sin costuras/soldadas), B468 (tubos), y B366 (Tubería ASTM A106). Pruebas no destructivas (ultrasónico, radiográfico) Asegura la calidad, particularmente para tuberías y accesorios soldados. La fabricación de la aleación admite componentes complejos como los codos, El proceso de fabricación de la brida se divide principalmente en forja, y bridas, haciéndolo versátil para los sistemas químicos y petroquímicos donde la formación y soldadura precisas son esenciales.

Aplicaciones

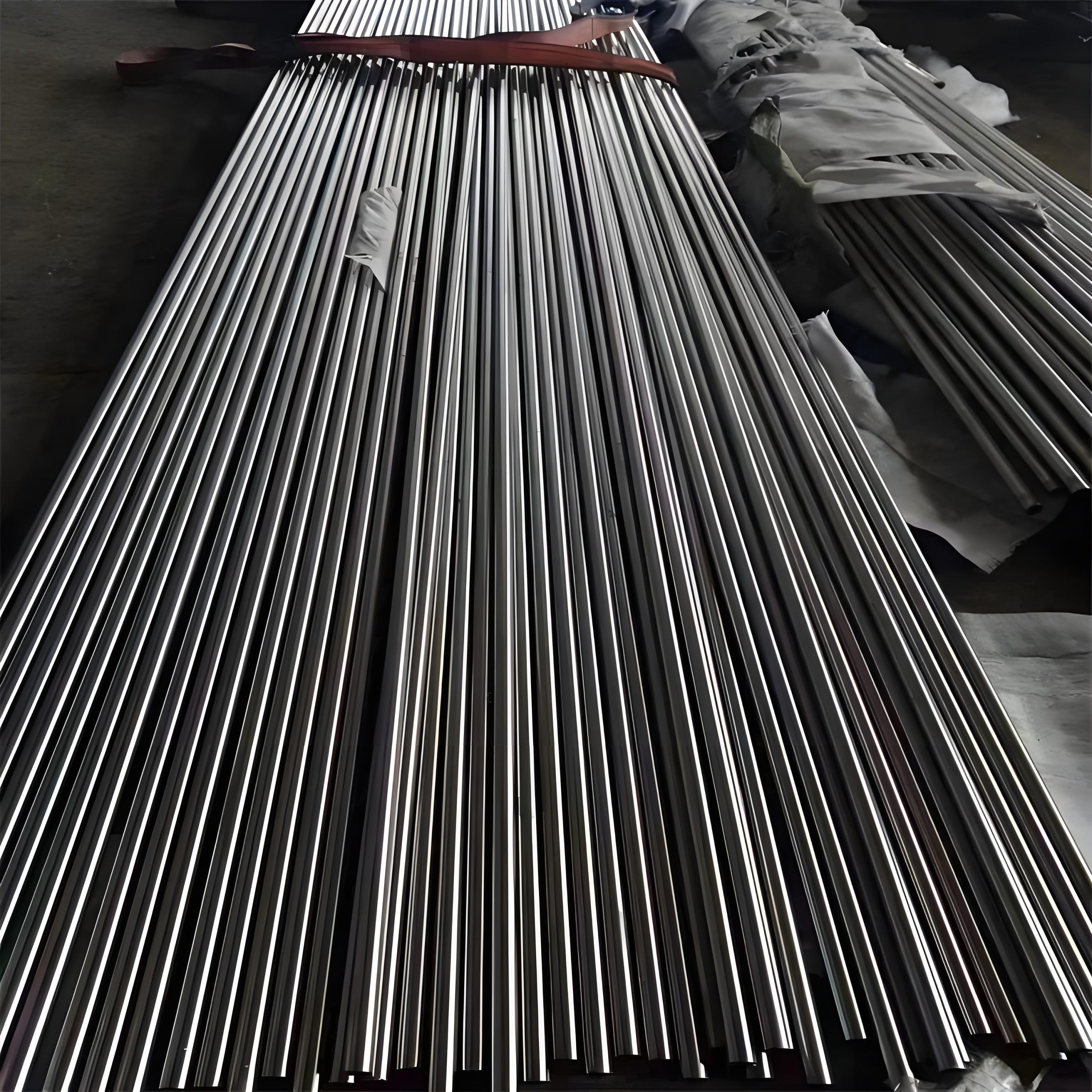

Aleación 20 se usa ampliamente en todas las industrias debido a su resistencia a la corrosión y versatilidad en varias formas. Se utilizan barras para sujetadores, vástagos de válvula, y ejes de bomba en procesamiento de productos químicos. Las hojas y placas sirven como revestimiento de tanques de almacenamiento y recipientes de reactores en industrias farmacéuticas y alimentarias. Los tubos y las tuberías son críticas en los intercambiadores de calor, tuberías de procesos, y equipo de decapado, manejo de ácidos sulfúricos y fosfóricos. revestimiento de cemento (p.ej., codos, El proceso de fabricación de la brida se divide principalmente en forja, reductores) y las bridas conectan los sistemas de tuberías en aplicaciones petroquímicas y marinas. Los usos específicos incluyen tapas de burbujas, Tanques de mezcla, y equipo para la desulfuración de gases de combustión, donde la resistencia a los compuestos de azufre es vital.

En comparación con Inconel 625, utilizado en ambientes marinos aeroespaciales y severos, Aleación 20 apunta a aplicaciones con ácido a menor costo. Incoloy 901 se limita a aeroespacial a alta temperatura, Falta de resistencia ácida. ASTM A671 CC60 es para tuberías de baja temperatura, y API 5L PSL2 BNS para líneas de gas agria, Ninguno de los dos ofreciendo resistencia a la corrosión de la aleación 20. El uso de la aleación en la fabricación de caucho sintético, producción de tinte, y el equipo farmacéutico destaca su adaptabilidad. Su capacidad de ser fabricada en accesorios y bridas complejas asegura un rendimiento confiable en entornos duros., Reducir los costos de mantenimiento y mejorar la longevidad del sistema en plantas de procesamiento de productos químicos y de alimentos.

Tolerancias dimensionales

Tolerancias dimensionales para la aleación 20 Los productos se especifican mediante estándares ASTM para garantizar la precisión. Barras (ASTM B473) gama de 5 milímetro a 500 mm de diámetro, con tolerancias de ± 0.1 mm para diámetros pequeños y ± 1% para los más grandes. Sábanas y platos (ASTM B463) tener grosor de 0.5-10 mm (laminado en frío) y 3-200 mm (rollado en caliente), con tolerancias de ± 0.1 mm para láminas delgadas y ± 1.5 mm para placas gruesas. Tuberías/tubos sin costuras (B729) y tuberías/tubos soldados (B464/B468) gama de 0.5-8 pulgadas de diámetro, con tolerancias OD de ± 0.5% y espesor de la pared ± 10%. revestimiento de cemento (B366) y las bridas siguen ASME B16.9/B16.5, con tolerancias de ± 1 mm para accesorios pequeños y ± 3 mm para bridas grandes.

En comparación con Inconel 625 (ASTM B446: ± 0.25 mm para barras), Aleación 20 tiene tolerancias similares pero es más fácil de mecanizar. Incoloy 901 requiere controles más estrictos para la precisión aeroespacial. ASTM A671 CC60 (± 0.5% de) y API 5L PSL2 BNS (± 0.75% de) tener tolerancias más flexibles debido a los tamaños de tuberías más grandes. Las tolerancias de la aleación de 20 aseguran la compatibilidad en sistemas complejos, con acabados finales (p.ej., biselado, roscado) Cumplimiento de estándares ASME para soldadura y ensamblaje. Estas especificaciones garantizan una instalación confiable en aplicaciones como tuberías químicas y equipos farmacéuticos, minimizar los problemas operativos.

Especificaciones técnicas y tabla de parámetros

La siguiente tabla resume los parámetros clave para la aleación 20 a través de sus diversas formas, Proporcionar una referencia para los ingenieros.

| Parámetro | Especificación |

|---|---|

| Designación de aleación | Aleación 20 (N08020 de EE.UU., W.Nr. 2.4660) |

| Composición química | Ni: 32.0-38.0%, CR: 19.0-21.0%, Mes: 2.0-3.0%, Cu: 3.0-4.0%, Fe: bola, C: ≤0.07%, Minnesota: ≤2.0%, Si: ≤1,0%, P: ≤0.045%, S: ≤0.035%, Nb + Ta: 8XC-1.0% |

| Densidad | 8.08 g/cm³ (0.292 lb/pulg³) |

| Punto de fusion | 1425° C (2600° F) |

| Resistencia a la tracción (Recocido) | 551 MPa (80 KSI) min |

| resistencia a la fluencia (Recocido) | 241 MPa (35 KSI) min |

| Alargamiento | 30% min |

| Dureza | 160-200 Brinell |

| Resistencia a la corrosión | Excelente en ácido sulfúrico, cloruros; Madera ~ 34 |

| Límite de temperatura | 1000° F (538° C) Por asme |

| Formas | Bar, Hoja, Plato, Tubería, Tubo, revestimiento de cemento, Bridas |

| normas | ASTM B473 (Bar), B463 (Hoja/Placa), B729/B464 (Tubo), B468 (Tubo), B366 (revestimiento de cemento), ASME SB463/SB464/SB366 |

| Soldabilidad | Excelente, relleno ER320LR |

| Aplicaciones | Procesamiento químico, farmacéutico, procesamiento de alimentos, Petroquímica, Marina |

Esta tabla proporciona una visión general concisa de las especificaciones de la aleación de 20, Ayudar en decisiones de diseño y adquisición.

Comparación con otras aleaciones

Aleación 20 se compara con Inconel 625, Incoloy 901, ASTM A671 CC60, y API 5L PSL2 BNS para su rendimiento. Inconel 625 (de tensión 827 MPa, Madera ~ 52) ofrece resistencia a la corrosión superior en ambientes de alta temperatura y cloruro, pero es más costoso. Incoloy 901 (Tensión ~ 1150 MPa) sobresale en resistencia a alta temperatura pero carece de resistencia ácida. ASTM A671 CC60 (de tensión 415-550 MPa) es para tuberías de baja temperatura, Requerir recubrimientos para la corrosión. API 5L PSL2 BNS (de tensión 415-760 MPa) está optimizado para el servicio agrio pero no para la resistencia al ácido general. Aleación del equilibrio de la resistencia a la corrosión, fuerza, y el costo lo hace ideal para aplicaciones de ácido sulfúrico., superar aceros de carbono y competir con aleaciones de alto níquel en entornos específicos.

Desafíos y limitaciones

Aleación 20 enfrenta desafíos en entornos de alto cloruro, donde puede ocurrir la corrosión de las picaduras, requiriendo un diseño y un monitoreo cuidadosos. Su límite de temperatura de 1000 ° F (538° C) Restringe el uso en aplicaciones de alta calor en comparación con Inconel 625 (hasta 1800 ° F). El mecanizado es difícil debido al endurecimiento del trabajo, Requerir herramientas afiladas y bajas velocidades de corte. En comparación con los aceros de carbono como ASTM A671 CC60 o API 5L BNS, Aleación 20 es más caro, Limitar su uso a aplicaciones donde la resistencia a la corrosión es crítica. La soldadura requiere superficies limpias para evitar la contaminación, y los altos costos en comparación con los aceros inoxidables pueden ser una barrera. Estos desafíos se mitigan a través de técnicas de fabricación adecuadas., revestimientos, y diseño específico de la aplicación, Garantizar la confiabilidad en los sistemas químicos y marinos.

Tendencias e innovaciones futuras

El futuro de la aleación 20 implica avances en fabricación y aplicaciones. Se está explorando la fabricación aditiva para accesorios y bridas personalizadas, Reducir los desechos y habilitar diseños complejos. Técnicas de soldadura mejoradas, como soldar láser, Mejorar la integridad de las juntas para tuberías y tubos. Los recubrimientos basados en nanotecnología están mejorando la resistencia a la corrosión en entornos de alto cloruro, Extender la vida útil. El uso de la aleación en industrias sostenibles, como el procesamiento de productos químicos verdes y la producción de alimentos, está creciendo debido a su no toxicidad y durabilidad. En comparación con el enfoque de Inconel 625 en el aeroespacial, Aleación 20 apunta a las innovaciones químicas y farmacéuticas. Los materiales ASTM A671 y API 5L están viendo avances de recubrimiento, Pero la resistencia inherente de la aleación de 20 lo posiciona para aplicaciones de alto valor. El monitoreo digital para la corrosión y el estrés mejorará aún más su confiabilidad, Garantizar la relevancia continua en entornos corrosivos.

Conclusión

Aleación 20 (N08020 de EE.UU., W.Nr. 2.4660) es una aleación versátil de níquel-hierro cromo con excelente resistencia a la corrosión, particularmente en ambientes de ácido sulfúrico. Disponible en bares, hojas, platos, tubería, tubería, Tubería ASTM A106, y bridas, sirve químico, farmacéutico, e industrias de procesamiento de alimentos. Sus propiedades mecánicas (551 MPA TENSILE, 241 Rendimiento de MPA) y componentes complejos de soporte de fabricabilidad, mientras que su resistencia a la corrosión (Madera ~ 34) Superenta a los aceros de carbono como ASTM A671 CC60 y API 5L PSL2 BNS. En comparación con Inconel 625 e incoloy 901, Ofrece resistencia al ácido rentable. La tabla proporcionada resume los datos clave, Ayudando a los ingenieros. Innovaciones futuras en fabricación y recubrimientos mejorarán su utilidad, Asegurar la aleación 20 sigue siendo un material crítico para entornos hostiles.

[](https://www.textronsteelalloys.com/alloy-20-round-bar-uns-n08020-2-4660/)[](https://megamex.com/alloy-20/)