Investigación del proceso de formación de codo de aleación de Hastelloy C276

℃ ~ 22, 2025

Análisis de elementos clave en tecnología de soldadura de tubos de acero sin costura

℃ ~ 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Tubería de acero de aleación: Descripción completa

1. Descripción de Inconel 601®

Inconel 601® es una superaltey de alumno de hierro de níquel-cromo de alto rendimiento diseñado para aplicaciones que requieren resistencia excepcional a la oxidación de alta temperatura, corrosión, y estrés mecánico. Desarrollado por Special Metals Corporation, Inconel 601® (UNS N06601, W.Nr. 2.4851) es un material de ingeniería de uso general con un cúbico centrado en la cara (FCC) estructura cristalina, ofreciendo alta estabilidad metalúrgica. Su característica destacada es su capacidad para formar una escala de óxido estrechamente adherente que resiste el espalor bajo ciclismo térmico severo, haciéndolo ideal para entornos extremos de hasta 2200 ° F (1200° C).

La aleación se mejora con aluminio, lo que mejora su resistencia a la oxidación, particularmente en condiciones cíclicas de alta temperatura. Inconel 601® también exhibe buena resistencia a la corrosión acuosa, alta resistencia mecánica, y excelente fabricabilidad, permitiendo que se forme fácilmente, mecanizado, y soldado. Se utiliza ampliamente en industrias como el procesamiento térmico, procesamiento químico, industria aeroespacial, la generación de energía, y control de la contaminación, donde la durabilidad en condiciones duras es crítica.

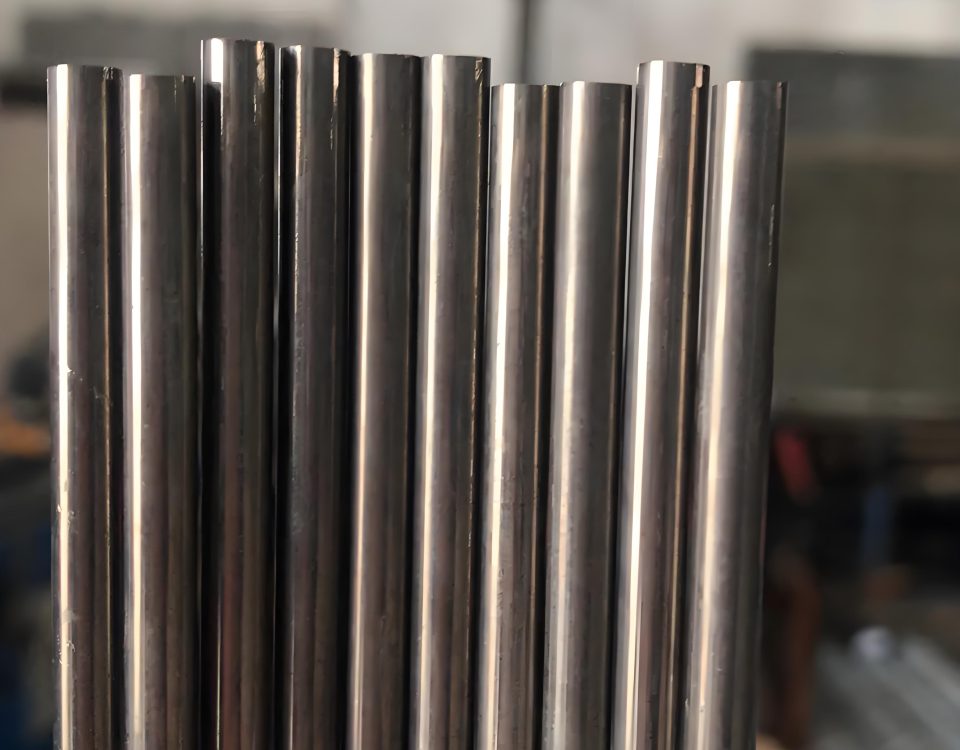

Inconel 601® está disponible en varias formas, incluyendo tuberías, tubos, Tubería ASTM A106, hojas, platos, barras, y parlotes. Esta respuesta se centra en tubería, tubos, y accesorios, Proporcionar información detallada sobre sus propiedades, especificaciones, y aplicaciones.

2. Composición química

La composición química de Inconel 601® se equilibra cuidadosamente para lograr sus propiedades resistentes a la corrosión y a alta temperatura. La aleación consiste principalmente en níquel, cromo, y hierro, con aluminio y otros elementos agregados para mejorar las características específicas. A continuación se muestra la composición química típica., expresado como porcentajes de peso, Basado en los estándares de la industria.

Mesa 1: Composición química de Inconel 601® (UNS N06601, W.Nr. 2.4851)

| Elemento | Peso % (Típico) | Rango de especificaciones (ASTM B167/B168) |

|---|---|---|

| Níquel (Ni) | 58.0–63.0 | 58.0–63.0 |

| Cromo (CR) | 21.0–25.0 | 21.0–25.0 |

| Hierro (Fe) | Equilibrar (~ 14.0) | Equilibrar |

| Aluminio (Alabama) | 1.0–1.7 | 1.0–1.7 |

| Manganeso (C) | ≤0.10 | ≤0.10 |

| Manganeso (Minnesota) | ≤1.0 | ≤1.0 |

| Silicio (Si) | ≤0.50 | ≤0.50 |

| Azufre (S) | ≤0.015 | ≤0.015 |

| Cobre (Cu) | ≤1.0 | ≤1.0 |

| resistencia al desgaste (Ti) | ≤0.50 | ≤0.50 (no especificado en todas las fuentes) |

notas:

- Níquel (Ni): Proporciona la base para la resistencia a la corrosión y la resistencia a la alta temperatura.

- Cromo (CR): Mejora la oxidación y la resistencia a la corrosión formando una capa de óxido protectora.

- Aluminio (Alabama): Mejora la resistencia a la oxidación, especialmente en condiciones cíclicas, estabilizando la escala de óxido.

- Hierro (Fe): Actúa como un relleno rentable, Mantener la integridad estructural.

- Bajo carbono (C): Reduce el riesgo de precipitación de carburo, Mejora de la resistencia a la corrosión intergranular.

- Elementos traza (Minnesota, Si, S, Cu): Controlado para minimizar los efectos perjudiciales sobre las propiedades mecánicas y la resistencia a la corrosión.

La composición se especifica en estándares como B167 ASTM (Tubería y tubo sin costura) y ASTM B168 (plato, hoja, y tira), Asegurar la consistencia entre los fabricantes. El control estricto del tamaño de carbono y grano también contribuye a una excelente resistencia a la agrietamiento de la corrosión por estrés.

3. Especificaciones de ASTM para tuberías Inconel 601®, Tubos, y accesorios

Tuberías de Inconel 601®, tubos, y los accesorios se fabrican para cumplir con los estrictos estándares ASTM y ASME, Garantizar la calidad y el rendimiento en las aplicaciones exigentes. A continuación se muestra un resumen de las especificaciones relevantes para estos productos..

Mesa 2: Especificaciones de ASTM para tuberías Inconel 601®, Tubos, y accesorios

| Formulario de producto | Especificación ASTM | Especificación ASME | Descripción |

|---|---|---|---|

| Tubo sin costura & Tubo | B167 ASTM | ASME SB167 | Cubre tubos/tubos sin costuras para el trabajo frío y con acabado en caliente para la corrosión y la resistencia al calor. |

| Tubo soldado | ASTM B517 | ASME SB517 | Especifica tuberías soldadas para la corrosión general y las aplicaciones resistentes al calor. |

| tubo sin costura | ASTM B163 | ASMESB163 | Para los tubos del condensador y el intercambiador de calor, enfatizando la resistencia a la corrosión. |

| tubo soldado | ASTM B516 | ASME SB516 | Tubos soldados para ambientes a alta temperatura y corrosivo. |

| Accesorios de tubería | ASTM B366 | ASME SB366 | Cubre accesorios de aleación de níquel forjado hechos en fábrica (p.ej., codos, El proceso de fabricación de la brida se divide principalmente en forja). |

| Bridas/parlantes | ASTM B564 | ASME SB564 | Para bridas falsificadas, Tubería ASTM A106, y otros componentes de retención de presión. |

| Tubo/tubo general | ASTM B775 | ASME SB775 | Requisitos generales para tuberías/tubos de aleación de níquel sin costura y soldado. |

| Tubería/tubo sin costura | ASTM B829 | ASME SB829 | Requisitos adicionales para tuberías y tubos sin costuras. |

Puntos clave:

- B167 ASTM es la especificación principal para tuberías y tubos sin costuras de Inconel 601®, Cubriendo aleaciones como UNS N06601 para la corrosión general y las aplicaciones resistentes al calor.

- ASTM B517 Direcciones de tuberías soldadas, que puede tener soldaduras susceptibles a la división si no se procesa correctamente, requiriendo un control de calidad cuidadoso.

- ASTM B163 Se enfoca en tubos para intercambiadores de calor y condensadores, donde la resistencia de Inconel 601® a la corrosión húmeda es crítica.

- ASTM B366 y ASTM B564 Asegúrese de que los accesorios y las bridas cumplan con los requisitos de presión y temperatura en los sistemas de tuberías.

- El cumplimiento de estos estándares asegura la trazabilidad, seguro de calidad, y compatibilidad con aplicaciones industriales.

4. Propiedades mecánicas

Inconel 601® exhibe excelentes propiedades mecánicas, particularmente a temperaturas elevadas, haciéndolo adecuado para entornos de alto estrés. Su alta resistencia a la tracción, buena ductilidad, y la resistencia a la ruptura de fluencia son atributos clave. A continuación se muestran las propiedades mecánicas típicas a temperatura ambiente y temperaturas elevadas.

Mesa 3: Propiedades mecánicas de Inconel 601® (Condición recocida)

| Propiedad | Temperatura ambiente (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Resistencia a la tracción (PSI) | 80,000–100,000 | ~ 70,000 | ~ 20,000 |

| Resistencia a la tracción (MPa) | 550–690 | ~ 480 | ~ 140 |

| resistencia a la fluencia (0.2% Compensar, PSI) | 30,000–45,000 | ~ 25,000 | ~ 10,000 |

| resistencia a la fluencia (MPa) | 205–310 | ~ 170 | ~ 70 |

| Alargamiento (%) | 30–45 | ~ 40 | ~ 60 |

| Dureza (Brinell) | 120–170 | – | – |

| Módulo de elasticidad (GPa) | 206 | ~ 190 | ~ 150 |

| Fuerza de ruptura de fluencia (PSI, 1000h) | – | ~ 10,000 (a 1400 ° F) | ~ 1,000 (a 2000 ° F) |

notas:

- Resistencia a la tracción: Inconel 601® mantiene una fuerza significativa hasta 2000 ° F, Aunque disminuye a temperaturas más altas.

- resistencia a la fluencia: La aleación retiene suficiente fuerza de rendimiento para la integridad estructural en aplicaciones de alta temperatura.

- Alargamiento: La alta ductilidad garantiza una buena formabilidad y resistencia a la fractura quebradiza.

- Fuerza de ruptura de fluencia: Excelente resistencia a la fluencia por encima de 500 ° C lo hace adecuado para la exposición a alta temperatura a largo plazo.

- Dureza: La dureza moderada admite la maquinabilidad, Aunque se requieren herramientas pesadas debido al endurecimiento del trabajo.

Mesa 4: Propiedades mecánicas típicas de la costura vs. Tuberías soldadas de Inconel 601®

| Propiedad | Tubo sin costura (B167 ASTM) | Tubo soldado (ASTM B517) |

|---|---|---|

| Resistencia a la tracción (PSI) | 80,000–90,000 | 75,000–85,000 |

| resistencia a la fluencia (PSI) | 30,000–40,000 | 28,000–38,000 |

| Alargamiento (%) | 35–45 | 30–40 |

| Imperfecciones de soldadura | Ninguna | Posible división de soldadura |

notas:

- Las tuberías sin costuras generalmente ofrecen una mayor resistencia y resistencia a la presión (hasta 20% más que tuberías soldadas) Debido a la ausencia de soldaduras.

- Las tuberías soldadas son más económicas, pero requieren un estricto control de calidad para evitar defectos relacionados con la soldadura.

5. Datos de comparación con otras aleaciones

Para entender el rendimiento de Inconel 601®, Es útil compararlo con otras aleaciones a base de níquel, tales como Inconel 600, Inconel 625, y Hastelloy C-276, que se usan comúnmente en aplicaciones similares. La comparación se centra en la composición química, propiedades mecánicas, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, e idoneidad de la aplicación.

Mesa 5: Comparación de composición química

| Elemento | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Níquel (Ni) | 58.0–63.0 | 72.0 min | 58.0 min | Equilibrar (~ 57) |

| Cromo (CR) | 21.0–25.0 | 14.0–17.0 | 20.0–23.0 | 14.5–16.5 |

| Hierro (Fe) | Equilibrar | 6.0–10.0 | ≤5.0 | 4.0–7.0 |

| Aluminio (Alabama) | 1.0–1.7 | – | ≤0.4 | – |

| notas (Mes) | – | – | 8.0–10.0 | 15.0–17.0 |

| Manganeso (C) | ≤0.10 | ≤0.15 | ≤0.10 | ≤0,01 |

| Otros | Cu ≤1.0 | Cu ≤0.5 | NB 3.15–4.15 | W 3.0–4.5 |

observaciones:

- Inconel 601® vs. Inconel 600: Inconel 601® tiene un mayor contenido de cromo y aluminio, Mejorar la resistencia a la oxidación a altas temperaturas. Inconel 600 es más adecuado para la resistencia a la corrosión de la temperatura baja.

- Inconel 601® vs. Inconel 625: Inconel 625 contiene molibdeno y niobio, Proporcionar resistencia superior a la corrosión de picaduras y grietas en entornos acuosos, Pero Inconel 601® se destaca en oxidación a alta temperatura.

- Inconel 601® vs. Hastelloy C-276: El alto molibdeno y bajo contenido de carbono de Hastelloy C-276 lo hace ideal para entornos corrosivos severos (p.ej., Reducción de ácidos), Pero es menos efectivo en la oxidación de alta temperatura en comparación con Inconel 601®.

Mesa 6: Comparación de propiedades mecánicas (Temperatura ambiente, Recocido)

| Propiedad | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Resistencia a la tracción (PSI) | 80,000–100,000 | 80,000–95,000 | 120,000–140,000 | 100,000–120,000 |

| resistencia a la fluencia (PSI) | 30,000–45,000 | 30,000–40,000 | 60,000–75,000 | 40,000–60,000 |

| Alargamiento (%) | 30–45 | 35–55 | 30–50 | 40–60 |

| Dureza (Brinell) | 120–170 | 120–150 | 145–220 | 150–200 |

observaciones:

- Inconel 601® tiene tensión comparable y fortalezas de rendimiento a Inconel 600 Pero más bajo que Inconel 625, que está diseñado para una mayor resistencia.

- Hastelloy C-276 ofrece fuerza y ductilidad equilibradas, optimizado para resistencia a la corrosión en lugar de resistencia a la alta temperatura.

- Alargamiento: Inconel 601® mantiene una buena ductilidad, Similar a Inconel 600 y 625, pero un poco menos que Hastelloy C-276.

Mesa 7: Comparación de corrosión y resistencia a la temperatura

| Propiedad | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Temperatura de servicio máximo (° F) | 2200 | 2000 | 1800 | 1900 |

| Resistencia a la oxidación | Excelente | Bien | Moderado | Moderado |

| Corrosión acuosa | Bien | Excelente | Excelente | Pendiente |

| Corrosión de picaduras/grietas | Moderado | Moderado | Excelente | Pendiente |

| Agrietamiento de estrés por corrosión | Muy bien | Bien | Excelente | Excelente |

observaciones:

- Inconel 601® no tiene comparación en la resistencia a la oxidación de alta temperatura debido a su escala de óxido mejorado por aluminio, haciéndolo ideal para el procesamiento térmico.

- Inconel 600 sobresale en la corrosión acuosa y el agrietamiento por estrés por estrés por cloruro, pero es menos efectivo a temperaturas extremas.

- Inconel 625 y Hastelloy C-276 son superiores en entornos corrosivos severos, particularmente en la reducción de los ácidos y las condiciones de las picaduras, pero carece de resistencia a la oxidación de alta temperatura de Inconel 601®.

6. Detalles de la aplicación

Tuberías de Inconel 601®, tubos, y los accesorios se utilizan en una amplia gama de industrias debido a su combinación única de resistencia a la alta temperatura, resistencia a la oxidación, y resistencia a la corrosión. A continuación se muestra una exploración detallada de sus aplicaciones., respaldado por ejemplos y consideraciones específicos.

6.1 Procesamiento térmico

Inconel 601® es un material estándar para equipos de procesamiento térmico debido a su capacidad para soportar temperaturas de hasta 2200 ° F (1200° C) y resistir la oxidación en condiciones cíclicas. Las aplicaciones incluyen:

- Hornos industriales: tubos radiantes, muffl, réplica, y los escudos de llama se benefician de la durabilidad de Inconel 601® en atmósferas oxidantes de alta temperatura.

- Equipos de tratamiento térmico: Cestas, bandejas, y accesorios para recocer, carburador, y los procesos de nitruración dependen de la resistencia de la aleación al ciclo térmico y la carburación.

- Producción de baldosas de cerámica: Los tubos de Inconel 601® se utilizan en los hornos de hogar, Resistencia de ciclos de disparo de alta temperatura y esmaltes corrosivos/estuco.

Ejemplo: Los tubos sin costuras de Inconel 601® se utilizan en los hornos de recocido, donde mantienen la integridad estructural a pesar de los ciclos de calentamiento y enfriamiento repetidos.

6.2 Procesamiento químico

La resistencia de la aleación a la corrosión acuosa y los entornos corrosivos de alta temperatura lo hacen adecuado para aplicaciones de procesamiento químico:

- Plantas de procesamiento: Las tuberías y tubos de Inconel 601® se utilizan en plantas que manejan el sulfúrico, fosfórico, y ácidos acéticos, donde la resistencia a la corrosión es crítica.

- Sistemas de fregado de gas: Depuradores, amortiguadores, y los sistemas de conductos utilizan Inconel 601® para su resistencia a gases corrosivos y altas temperaturas.

Ejemplo: Las tuberías soldadas de Inconel 601® se emplean en plantas de procesamiento de ácido sulfúrico, donde su resistencia a la corrosión garantiza una larga vida útil.

6.3 Aeroespacial

La resistencia de alta resistencia y oxidación de Inconel 601® lo convierte en un candidato para componentes aeroespaciales expuestos a altas temperaturas:

- Componentes de la turbina de gas: Sistemas de escape, revestimiento, y las vainas de termopar usan Inconel 601® para su estabilidad térmica.

- Componentes de la aeronave: La aleación se usa en piezas que requieren resistencia a las temperaturas de escape del motor del chorro.

Ejemplo: Los tubos sin costura de Inconel 601® se utilizan como tubos de inyección de oxígeno en aplicaciones aeroespaciales, resistir la oxidación a 1250 ° C.

6.4 Generación de energía

Inconel 601® es crítico en los sistemas de generación de energía, particularmente en entornos de alta temperatura y corrosivos:

- Generadores de vapor: Los tubos en las centrales nucleares y térmicas se benefician de la resistencia de Inconel 601® a la corrosión de vapor de alta temperatura.

- Control de polución: La aleación se usa en sistemas de desulfuración de gases de combustión, donde resiste condiciones ácidas y de alta temperatura.

Ejemplo: Los tubos de intercambiador de calor de Inconel 601® se utilizan en centrales nucleares, Garantizar la eficiencia y la longevidad en los sistemas de generadores de vapor.

6.5 Otras aplicaciones

- Equipo petroquímico: Las tuberías y accesorios de Inconel 601® se utilizan en reactores y sistemas de tuberías que manejan hidrocarburos corrosivos.

- Fabricación de vidrio: Los tubos de inyección de oxígeno y el revestimiento de Thermowell se benefician del rendimiento de alta temperatura de la aleación.

- Automotor: Inconel 601® se utiliza en componentes del sistema de escape para vehículos de alto rendimiento, resistir tensiones térmicas y corrosivas.

Consideraciones:

- Costo: Inconel 601® es más caro que los aceros inoxidables, Por lo tanto, se selecciona para aplicaciones donde sus propiedades únicas justifican el costo.

- Limitaciones: La aleación no se recomienda para reducir fuertemente, entornos con azufre, donde aleaciones como Hastelloy C-276 funcionan mejor.

7. Fabricación y procesamiento

Tuberías de Inconel 601®, tubos, y los accesorios se fabrican utilizando técnicas estándar, Aunque ciertas consideraciones son necesarias debido a las propiedades de la aleación:

- Formando: La aleación está fácilmente formada por frío, Similar a los aceros inoxidables austeníticos, Pero el endurecimiento del trabajo puede requerir recocido intermedio.

- Soldadura: Inconel 601® es soldable con SMAW, GMAW, GTAW, y los procesos vieren. Metales de relleno como AWS A5.14 Ernicrfe-11 se recomiendan. Las soldaduras pueden ser propensas a dividir, así que los procedimientos adecuados (p.ej., piscinas de soldadura limpia, protección de argón) son críticos.

- Mecanizado: Inconel 601® es una aleación de clase "C", Requerir máquinas pesadas, Herramientas afiladas, velocidades lentas, y cortes profundos para eliminar las capas endurecidas por el trabajo.

- Tratamiento térmico: Recocido de solución a 1100-1180 ° C, seguido de un enfriamiento rápido, evita la sensibilización a la corrosión intergranular.

Ejemplo: Las tuberías sin costuras de Inconel 601® son trabajadores en frío y recocidos para lograr la resistencia y la resistencia a la corrosión deseadas para aplicaciones de intercambiadores de calor.

8. Garantía y prueba de calidad

Fabricantes de Pipes Inconel 601®, tubos, y los accesorios realizan pruebas rigurosas para garantizar el cumplimiento de los estándares ASTM/ASME y los requisitos del cliente. Las pruebas comunes incluyen:

- Pruebas mecánicas: De tensión, rendimiento, y pruebas de alargamiento para verificar la fuerza y la ductilidad.

- Pruebas de corrosión: Resistencia a las picaduras, corrosión intergranular (CIG), y pruebas de agrietamiento por estrés por corrrosión.

- Pruebas no destructivas (END): Ultrasónico, radiográfico, y pruebas de corriente de Eddy para detectar defectos.

- Inspección dimensional: Asegura que las tuberías/tubos cumplan con el grosor de la pared especificado, Aplicaciones, y longitud.

- Análisis químico: Verifica la composición dentro de los rangos especificados por ASTM.

- certificaciones: Certificados de prueba de materiales (CCM) para 10204 3.1/3.2, certificados de materia prima, y se proporcionan informes de inspección de terceros.

Ejemplo: Las tuberías sin costuras de Inconel 601® se someten a pruebas hidrostáticas para confirmar la resistencia a la presión, crítico para aplicaciones de procesamiento químico.

9. Análisis y consideraciones críticas

Mientras que Inconel 601® es una aleación versátil y de alto rendimiento, Un examen crítico revela tanto las fortalezas como las limitaciones:

Fortalezas:

- Resistencia de oxidación incomparable hasta 2200 ° F, ideal para el procesamiento térmico y aeroespacial.

- Buena resistencia a la corrosión acuosa, Adecuado para el procesamiento de productos químicos.

- Alta resistencia mecánica y ductilidad, Soporte de aplicaciones estructurales.

- Excelente fabricabilidad, Permitir formas complejas como tuberías y accesorios.

Limitaciones:

- No es adecuado para reducir fuertemente, entornos con azufre, Donde las aleaciones de Hastelloy sobresalen.

- Mayor costo en comparación con los aceros inoxidables, requiriendo justificación para su uso.

- Las tuberías soldadas pueden tener vulnerabilidades (p.ej., división de soldadura) Si no se procesa correctamente.

Comparación con alternativas: Inconel 601® a menudo se elige sobre Inconel 600 para oxidación a alta temperatura, pero puede ser excesivo para aplicaciones de baja temperatura donde Inconel 600 o aceros inoxidables es suficiente. Para la corrosión acuosa severa, Inconel 625 o se puede preferir Hastelloy C-276.

Recomendación: Seleccione Inconel 601® para aplicaciones que priorizan la resistencia a la oxidación a alta temperatura y la resistencia a la corrosión moderada, Asegurar la fabricación y un control de calidad adecuado para maximizar el rendimiento.

10. Conclusión

Inconel 601® (UNS N06601, W.Nr. 2.4851) es una aleación de hierro de níquel-cromo-hierro de primer nivel para entornos extremos, ofreciendo una resistencia excepcional a la oxidación de alta temperatura, buena resistencia a la corrosión, y propiedades mecánicas robustas. Su composición química, enriquecido con aluminio, Asegura una escala de óxido protector, mientras que sus propiedades mecánicas admiten aplicaciones exigentes en el procesamiento térmico, procesamiento químico, industria aeroespacial, la generación de energía, y más. Especificaciones ASTM como B167, B517, y B366 garantizar la calidad de las tuberías, tubos, y accesorios, con opciones perfectas que proporcionan resistencia superior y opciones soldadas que ofrecen ventajas de costos.

El análisis comparativo destaca el nicho de Inconel 601® en oxidación a alta temperatura, distinguirlo de Inconel 600, 625, y Hastelloy C-276. Sus aplicaciones abarcan industrias críticas, Apoyado por pruebas rigurosas y garantía de calidad. Mientras que su costo y limitaciones en los entornos reductores justifican una consideración cuidadosa, Inconel 601® sigue siendo una opción superior para un rendimiento confiable en condiciones duras.