Incoloy 901 Tubería de acero de aleación de níquel (UNS N09901/DIN 1.4898)

julio 30, 2025

Hastelloy x UNS N06002 – W. No.. 2.4665 | Hoja/barra/tubería/placa/anillo de foración

agosto 10, 2025

Aleación de niquel 718 (Inconel® 718, US N07718, W. No.. 2.4668) Pipa de acero

Introducción a Inconel® 718

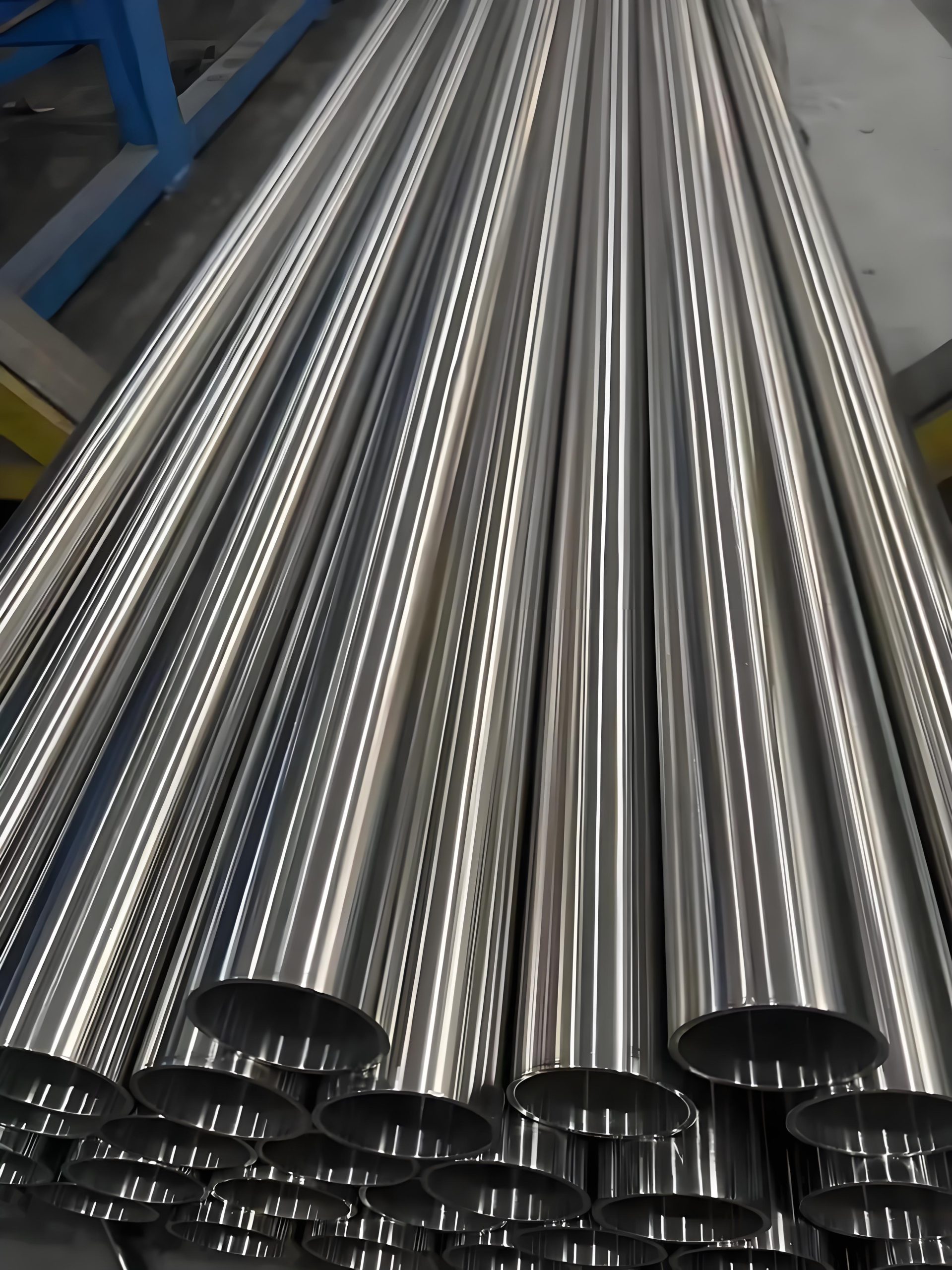

Aleación de niquel 718, comúnmente conocido como Inconel® 718 (US N07718, W. No.. 2.4668), es un superalloy de níquel-cromo de alto rendimiento reconocido por su fuerza excepcional, corrosión resistencia, y versatilidad en entornos extremos. Desarrollado para aplicaciones exigentes en aeroespacial, petróleo y gas, y generación de energía, Inconel 718 está particularmente valorado por su capacidad para mantener propiedades mecánicas a temperaturas que van desde niveles criogénicos hasta 1300 ° F (704° C). Su combinación única de alta resistencia, resistencia a la fatiga, y la resistencia a la oxidación lo convierte en un material preferido para tuberías sin costuras y soldadas utilizadas en sistemas críticos como motores de chorro, turbinas de gas, y transporte de fluidos de alta presión.

La composición de la aleación, con níquel, cromo, molibdeno, niobio, titanio, y aluminio, está diseñado para proporcionar un equilibrio de fuerza, tenacidad, y resistencia a la corrosión. El niobio y el titanio contribuyen al endurecimiento por precipitación a través de la formación de fases γ 'y γ ”, mientras que el molibdeno mejora la resistencia a la fluencia y la resistencia a la corrosión en medios agresivos. Inconel 718 Las tuberías se utilizan ampliamente en aplicaciones que requieren durabilidad bajo ciclismo térmico, condiciones de alta presión, y ambientes corrosivos, tales como pozos de gas agrio y plantas de procesamiento químico. Este artículo proporciona una exploración detallada de Inconel 718 tubos de acero, cubriendo su composición química, propiedades mecánicas, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, procesos de manufactura, y aplicaciones. Tablas completas resumen los parámetros clave, ofreciendo una referencia valiosa para ingenieros y fabricantes. Examinando sus características y comparándola con otras aleaciones como Incoloy 901, Este artículo subraya el significado de Inconel 718 en la ingeniería moderna.3

Composición química y análisis de materiales

Inconel 718 es un superalloy austenítico basado en níquel con una composición química cuidadosamente equilibrada que sustenta su rendimiento excepcional. La composición típica, expresado como porcentajes de peso, incluye 50.0–55.0% de níquel, 17.0–21.0% cromo, 4.75–5.50% Niobium, 2.8–3.3% molibdeno, 0.65–1.15% titanio, 0.2–0.8% de aluminio, y un equilibrio de hierro (aproximadamente 18-20%), con trazas de carbono (≤0.08%), manganeso (≤0.35%), silicio (≤0.35%), fósforo (≤0.015%), azufre (≤0.015%), y boro (≤0.006%). Estos elementos se controlan meticulosamente para optimizar la fuerza, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, y soldabilidad.

Nickel proporciona la base para la estabilidad de alta temperatura y la resistencia a la corrosión, habilitando Inconel 718 para resistir entornos agresivos como escapes de motor a reacción y pozos de gas agrio. El cromo forma una capa de óxido protectora, Mejora de la resistencia a la oxidación de hasta 1300 ° F (704° C). tubo de aleación, combinado con titanio y aluminio, impulsa la formación de γ " [Ni3(Alabama, Ti)] y γ " [NI3NB] Fases durante el envejecimiento, aumentando significativamente la resistencia del rendimiento a través del endurecimiento por precipitación. El molibdeno mejora la resistencia a las picaduras y la corrosión de la grieta, particularmente en ambientes ricos en cloruro, Al tiempo que contribuye al fortalecimiento de la solución sólida. El bajo contenido de carbono minimiza la precipitación de carburo, Reducción del riesgo de sensibilización durante la soldadura, y el boro fortalece los límites de grano, Mejora de la resistencia a la fluencia.

La microestructura de la aleación permanece estable en un amplio rango de temperatura, resistir las transformaciones de fase que podrían degradar el rendimiento. En comparación con Incoloy 901 (40–45% níquel, 2.35–3.10% titanio), Inconel 718 tiene un mayor contenido de níquel y niobio, Mejora de su resistencia y resistencia a la corrosión pero aumentando la complejidad de la fabricación. Esta composición hace que Inconel 718 tuberías ideales para aplicaciones que requieren durabilidad en condiciones extremas, Reunir estándares como AMS 5589 y ASTM B983 para tubos de aleación de níquel sin costura.

Propiedades mecánicas de Inconel 718 Tubería

Las propiedades mecánicas del Inconel. 718 Las tuberías son un sello distintivo de su idoneidad para aplicaciones de alto estrés. A temperatura ambiente, la aleación exhibe una resistencia de rendimiento mínimo de aproximadamente 1035 MPa (150 KSI) y una resistencia a la tracción de 1275 MPa (185 KSI), con un alargamiento del 12-15%. Estas propiedades se mantienen hasta 1300 ° F (704° C), con una fuerza de rendimiento de alrededor 860 MPa (125 KSI) a 1200 ° F (649° C), haciéndolo ideal para entornos de alta temperatura. La fuerza de ruptura de fluencia de la aleación es excepcional, resistencia al estrés prolongado a temperaturas elevadas, Un factor crítico para los componentes de la turbina de gas y las tuberías de alta presión.

Endurecimiento por precipitación, impulsado por las fases γ 'y γ ”, es responsable de la alta fuerza de Inconel 718. El proceso de envejecimiento, típicamente realizado a 1325-1475 ° F (718–802 ° C), Optimiza estas fases, Mejora de la resistencia a la fluencia y la fatiga. La resistencia de fatiga de la aleación es particularmente valiosa en las condiciones de carga cíclica, como los de los sistemas de propulsión aeroespacial, donde no 718 Las tuberías soportan tensiones térmicas y mecánicas sin degradación. Su dureza y ductilidad permiten formarse en tuberías sin costuras a través del trabajo en caliente a 1850–2100 ° F (1010–1150 ° C), Con el trabajo en frío posible para diámetros más pequeños.

En comparación con Incoloy 901 (resistencia de rendimiento ~ 900 MPa), Inconel 718 ofrece resistencia superior y resistencia a la fluencia, Aunque es más difícil forjar debido a su mayor contenido de níquel. Tratamientos térmicos, como el recocido de solución a 1900–1950 ° F (1038–1066 ° C) seguido de envejecimiento, Garantizar la estabilidad óptima de la microestructura. Estas propiedades hacen inconel 718 tuberías una elección confiable para aplicaciones exigentes, Desde carcasas de turbina hasta petróleo y gases de alta presión.

Características de resistencia a la corrosión

Inconel 718 está diseñado para una resistencia de corrosión superior, particularmente en entornos duros encontrados en aeroespacial, petróleo y gas, e industrias de procesamiento químico. Su níquel alto (50–55%) y cromo (17–21%) El contenido forma una capa de óxido robusta, proporcionando una excelente resistencia a la oxidación y escala a temperaturas de hasta 1300 ° F (704° C). La aleación se destaca en atmósferas en motor a reacción, resistir gases que contienen azufre y oxidación de alta temperatura. notas (2.8–3.3%) Mejora la resistencia a las picaduras y la corrosión de la grieta en entornos ricos en cloruro, como el agua de mar o los pozos de gas agrio, Hacer Inconel 718 tuberías adecuadas para aplicaciones en alta mar.

La resistencia de la aleación a la agrietamiento de la corrosión del estrés (CCS) es una ventaja clave, particularmente en sistemas de alta presión donde coexisten tensiones de tracción y medios corrosivos. Su bajo contenido de carbono y los tratamientos térmicos controlados minimizan la sensibilización, Reducción de la corrosión intergranular durante la exposición prolongada a temperaturas elevadas. Inconel 718 supera a Incoloy 901 en entornos altamente oxidantes, como los que involucran ácido nítrico, Debido a su mayor contenido de níquel y niobio, Aunque es un poco menos resistente a la escala que los aceros inoxidables como los tipos 309 y 310 a temperaturas extremas.

En ambientes marinos, La resistencia a las picaduras de Inconel 718, reforzado por molibdeno, Asegura la durabilidad a largo plazo, Aunque los recubrimientos protectores se pueden aplicar para una vida útil prolongada. La estabilidad de la aleación en la reducción de entornos, como el sulfuro de hidrógeno en pozos de petróleo y gas, Mejora aún más su versatilidad. Estas propiedades resistentes a la corrosión hacen que Inconel 718 Tuberías Una opción preferida para aplicaciones que requieren confiabilidad en condiciones químicas y térmicas agresivas, Garantizar la integridad estructural y la seguridad.

Fabricación y procesamiento de Inconel 718 Tubería

La producción de Inconel 718 Las tuberías implican procesos metalúrgicos y de fabricación avanzados para lograr las propiedades deseadas. La aleación generalmente funciona en caliente entre 1850 ° F y 2100 ° F (1010° C - 1150 ° C) para garantizar la formabilidad sin comprometer la microestructura. El calentamiento rápido a través del rango de endurecimiento por precipitación es fundamental para prevenir transformaciones de fase indeseables. Las tuberías sin costuras se producen mediante extrusión o perforación rotativa, seguido de recocido de solución a 1900-1950 ° F (1038–1066 ° C) y enfriamiento rápido para disolver precipitados. Envejecimiento a 1325–1475 ° F (718–802 ° C) Promueve la formación de fases γ 'y γ ”, maximizar la resistencia y la resistencia a la fluencia.

Las tuberías soldadas son más desafiantes debido a la susceptibilidad de Inconel 718 a las grietas en caliente, Requerir técnicas como soldadura de arco de tungsteno de gas (GTAW) En la condición tratada con la solución. Propiedades de restauración de tratamientos térmicos posteriores a la solilla, minimizar las tensiones residuales. El alto contenido de níquel de la aleación hace que la forja sea más difícil que Incoloy 901, Pero su excelente dureza permite la formación precisa en tuberías con un espesor de pared consistente.. El trabajo en frío es factible para diámetros más pequeños, seguido de un tratamiento de re-solución para restaurar la ductilidad antes de soldar.

Inconel 718 Las tuberías cumplen con los estrictos estándares, como AMS 5589 Para tubos sin costura y ASTM B983 para aplicaciones de alta presión, Asegurar el cumplimiento de los requisitos de la industria. Los fabricantes como Metales especiales y Sandvik emplean un control de calidad avanzado para lograr dimensiones y acabados de superficie precisos, crítico para sistemas de alto rendimiento. Estos procesos aseguran que Inconel 718 Las tuberías brindan confiabilidad en entornos exigentes, de la extracción aeroespacial a del petróleo y el gas.

Aplicaciones de Inconel 718 Tubería

Inconel 718 Las tuberías son parte integral de las industrias que requieren materiales que resisten temperaturas extremas, presiones, y ambientes corrosivos. En aeroespacial, se usan en componentes del motor de reacción, como las carcasas de la turbina, sistemas de escape, y líneas de combustible, donde su alta resistencia y resistencia a la oxidación a temperaturas de hasta 1300 ° F (704° C) garantizar la confiabilidad. La resistencia de fatiga de la aleación es crítica para los componentes sometidos a la carga cíclica, tales como tuberías de compresor en turbinas de gas.

En la industria del petróleo y el gas, Inconel 718 Las tuberías se emplean en tubos de fondo y tuberías de alta presión para pozos de gas agrio, donde la resistencia al sulfuro de hidrógeno y la corrosión inducida por cloruro es esencial. Su resistencia a la fluencia los hace adecuados para líneas de vapor de alta temperatura en la generación de energía, mientras que su rendimiento criogénico admite aplicaciones en gas natural licuado (GNL) sistemas. Las plantas de procesamiento químico usan Inconel 718 tuberías para transportar fluidos agresivos, como ácidos y álcalis, Debido a sus picaduras y resistencia a SCC.

Otras aplicaciones incluyen reactores nucleares, donde la estabilidad de la aleación en entornos de alta radiación es valiosa, y sistemas marinos, Donde soporta la corrosión del agua de mar. La versatilidad de los inconel sin costuras y soldadas 718 tubería, Disponible en varios diámetros y espesores de la pared, Permite la personalización para necesidades específicas del proyecto. Su capacidad para funcionar en condiciones extremas garantiza la seguridad y la eficiencia., haciéndolos una piedra angular de aplicaciones de ingeniería avanzada.

Especificaciones técnicas y tabla de parámetros

La siguiente tabla resume los parámetros clave de Inconel 718 tubería, incluyendo composición química, propiedades mecánicas, y características físicas, Proporcionar una referencia clara para los ingenieros.

| Parámetro | Especificación |

|---|---|

| Designación de aleación | Inconel® 718 (US N07718, W. No.. 2.4668) |

| Composición química | Ni: 50.0–55.0%, CR: 17.0–21.0%, NB: 4.75–5.50%, Mes: 2.8–3.3%, Ti: 0.65–1.15%, Alabama: 0.2–0.8%, Fe: Equilibrar, C: ≤0.08%, Minnesota: ≤0.35%, Si: ≤0.35%, P: ≤0.015%, S: ≤0.015%, B: ≤0.006% |

| Densidad | 8.19 g/cm³ (0.296 lb/pulg³) |

| Resistencia a la tracción (Temperatura ambiente) | ≥1275 MPa (185 KSI) |

| resistencia a la fluencia (Temperatura ambiente) | ≥1035 MPa (150 KSI) |

| Alargamiento (Temperatura ambiente) | 12–15% |

| Fuerza de ruptura de fluencia | Alto a 1300 ° F (704° C), Los valores específicos dependen del tratamiento térmico |

| Resistencia a la corrosión | Excelente en atmósferas de motor a chorro, resistente a las picaduras, corrosión de la grieta, y SCC |

| Resistencia a la oxidación | Efectivo hasta 1300 ° F (704° C) |

| Temperatura de trabajo caliente | 1850–2100 ° F (1010–1150 ° C) |

| Tratamiento térmico | Recocido de solución a 1900–1950 ° F (1038–1066 ° C), Envejecimiento a 1325–1475 ° F (718–802 ° C) |

| Soldabilidad | Moderado, requiere GTAW en condición tratada con solución |

| normas | AMS 5589, ASTM B983, ASMESB163, ISO 6207 |

| Aplicaciones | Componentes del motor a reacción, tuberías de petróleo y gas, procesamiento químico, reactores nucleares |

Esta tabla sirve como una referencia rápida para las capacidades de la aleación., Asegurar que los diseñadores puedan seleccionar Inconel 718 tuberías para requisitos de rendimiento específicos.

Comparación con Incoloy 901 y grados de pipa de pipa

Inconel 718 a menudo se compara con Incoloy 901 y grados de pipa de pipa (EN10219-1, API 5L) Debido a sus aplicaciones superpuestas en contextos estructurales de alto rendimiento y de alto rendimiento. Incoloy 901 (US N09901), con un rendimiento de ~ 900 MPa y resistencia a la tracción de 1150 MPa, es un poco menos robusto que Inconel 718 (1035 Rendimiento de MPA, 1275 MPA TENSILE). Níquel más alto de Inconel 718 (50–55% vs. 40–45%) y niobio (4.75–5.50%) El contenido mejora su resistencia y resistencia a la corrosión, particularmente en los ácidos oxidantes y entornos de alta temperatura. sin embargo, El mayor contenido de hierro de Incoloy 901 mejora la perdonabilidad, haciendo que sea más fácil fabricar en tuberías.

En comparación con los grados de acumulación de tuberías como EN10219-1 S355JOH (resistencia a la fluencia 355 N/mm²) o API 5L x52 (360 N/mm²), Inconel 718 ofrece resistencia y resistencia a la corrosión significativamente mayor, pero a un costo mucho más alto. Los grados de acumulación de tuberías están optimizados para aplicaciones estructurales como bases profundas, con contenido de carbono hasta 0.26% y manganeso hasta 1.65%, Proporcionar fuerza y soldabilidad adecuadas para la construcción general. Inconel 718, con su composición basada en níquel, está reservado para condiciones extremas, tales como tuberías de gas agria o sistemas aeroespaciales, donde los aceros de carbono fallarían debido a la corrosión o las limitaciones de temperatura.

La elección entre Inconel 718, Incoloy 901, y los grados de acumulación de tuberías dependen de los requisitos del proyecto. Inconel 718 sobresale en alta temperatura, ambientes corrosivos, mientras incoloy 901 ofrece una alternativa rentable para condiciones ligeramente menos exigentes, y los grados de acumulación de tuberías son ideales para aplicaciones estructurales con desafíos ambientales más bajos.

Desafíos y limitaciones

A pesar de sus propiedades superiores, Inconel 718 tiene limitaciones que requieren una cuidadosa consideración. La soldabilidad es un desafío principal, Como la aleación es propensa al agrietamiento en caliente durante la soldadura debido a su alto contenido de níquel y niobio. Soldadura de arco de tungsteno de gas (GTAW) En la condición tratada con la solución, seguido de tratamiento térmico posterior a la soldado, es necesario para minimizar el agrietamiento, Aumento de la complejidad y costo de la producción. En comparación con Incoloy 901, que también es difícil de soldar pero menos debido a su mayor contenido de hierro, Inconel 718 requiere controles más estrictos.

El alto costo de la aleación, Impulsado por su contenido de níquel y niobio, limita su uso a aplicaciones donde el rendimiento justifica el gasto. Para aplicaciones estructurales generales, grados de pilotes de tuberías como API 5L X70 (resistencia a la fluencia 485 N/mm²) son más económicos, ofreciendo suficiente fuerza para los cimientos pero carece de la resistencia a la corrosión de Inconel 718. A temperaturas superiores a 1300 ° F (704° C), La resistencia y la resistencia a la oxidación de Inconel 718 disminuyen, requiriendo aleaciones alternativas como Inconel 625 para condiciones extremas. El trabajo en frío también es un desafío debido a la alta fuerza de la aleación, Requerir un control preciso para evitar defectos.

Resistencia a la corrosión, aunque excelente, no es universal; Inconel 718 es menos efectivo en ácidos altamente oxidantes como el ácido nítrico en comparación con Inconel 625. Los ingenieros deben evaluar las condiciones ambientales y aplicar recubrimientos o protección catódica en entornos marinos para extender la vida útil. Al abordar estos desafíos a través de la fabricación y el diseño optimizados, Inconel 718 Las tuberías pueden ofrecer un rendimiento excepcional en aplicaciones críticas.

Tendencias e innovaciones futuras

La demanda de Inconel 718 Se espera que las tuberías crezcan a medida que industrias como el aeroespacial, petróleo y gas, y la energía renovable empuja los límites del rendimiento material. Los avances en la fabricación aditiva están permitiendo la producción de geometrías de tuberías complejas, Mejorar la eficiencia y reducir los desechos de materiales. La investigación sobre tratamientos térmicos optimizados está mejorando la resistencia a la fluencia y la fatiga de la aleación, Extender la vida útil en aplicaciones de alta temperatura como turbinas de gas de próxima generación. Innovaciones en técnicas de soldadura, como soldadura con láser, están abordando los desafíos de soldadura de Inconel 718, Reducir los riesgos de agrietamiento y los costos de producción.

Aplicaciones emergentes en energía renovable, como los sistemas de energía solar geotérmica y concentrada, están impulsando la demanda de Inconel 718 tuberías debido a su capacidad para resistir altas temperaturas y fluidos corrosivos. El rendimiento criogénico de la aleación también está ganando atención en las aplicaciones de GNL y aeroespaciales, donde la dureza a baja temperatura es crítica. La sostenibilidad es un enfoque clave, con los fabricantes que exploran el níquel reciclado y el procesamiento de eficiencia energética para reducir el impacto ambiental. Herramientas digitales, como el monitoreo en tiempo real del rendimiento de la tubería, están mejorando el diseño y el mantenimiento, Asegurar un uso óptimo en condiciones extremas.

Las colaboraciones entre líderes de la industria como metales especiales e instituciones de investigación están impulsando el desarrollo de aleaciones de níquel de próxima generación, potencialmente mejorar las propiedades de Inconel 718. A medida que las industrias exigen una mayor eficiencia y durabilidad, Inconel 718 Las tuberías seguirán siendo un material vital, Apoyo a la innovación en aplicaciones de ingeniería crítica.

Inconel 718 (US N07718, W. No.. 2.4668) Las tuberías de acero representan un pináculo de ingeniería de materiales, ofreciendo fuerza inigualable, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, y versatilidad para entornos extremos. Con una fuerza de rendimiento superior 1035 MPA y excelente rendimiento de hasta 1300 ° F (704° C), La aleación es ideal para aeroespacial, petróleo y gas, y aplicaciones de procesamiento químico. Su composición química, rico en níquel, cromo, y niobio, Asegura una resistencia sólida de corrosión, mientras que el endurecimiento por precipitación mejora las propiedades mecánicas. Procesos de fabricación, aunque complejo, Producir estándares confiables de tuberías sin costuras y soldadas como AMS 5589 y ASTM B983.

En comparación con Incoloy 901 y grados de pipa de pipa (EN10219-1, API 5L), Inconel 718 ofrece resistencia superior y resistencia a la corrosión, pero a un costo más alto, haciéndolo adecuado para aplicaciones especializadas en lugar del uso estructural general. Los desafíos como la soldabilidad y el costo se están abordando a través de la fabricación innovadora y las prácticas sostenibles. La tabla de parámetros detallada proporcionada en este artículo sirve como un recurso valioso para seleccionar Inconel 718 tubería, guiar a los ingenieros para optimizar el rendimiento. A medida que evolucionan las industrias, Inconel 718 continuará desempeñando un papel fundamental, garantizando la seguridad, eficiencia, y durabilidad en los desafíos de ingeniería más exigentes.