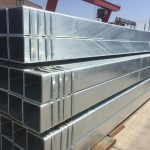

Sección Hueca Estructural Cuadrada Galvanizada (SHS)

diciembre 2, 2025

Tubería de acero compuesta revestida de aleación bimetálica: Análisis de materiales de tuberías interiores y exteriores

diciembre 9, 2025La fusión de necesidad y economía: Tubería de acero compuesta revestida con aleación bimetálica resistente a la corrosión de Abtersteel

El desafío fundamental en el diseño de sistemas de tuberías para la energía., químico, y metalúrgico radica en navegar por una contradicción inherente: la necesidad de materiales que posean simultáneamente una alta integridad estructural y capacidades de contención de presión, generalmente satisfechas con materiales robustos, Acero al carbono rentable, al mismo tiempo que ofrece resistencia absoluta a agentes químicos extremadamente agresivos., altas temperaturas, y entornos corrosivos complejos, un dominio reservado para costosos, Materiales altamente aleados como aceros inoxidables y superaleaciones a base de níquel.. Las soluciones tradicionales obligaron a tomar una decisión difícil: ya sea utilizar costoso sólido corrosión-tubería resistente, aceptar el enorme gasto de capital y la resistencia mecánica a menudo inferior del material, o confiar en revestimientos no metálicos, que son altamente susceptibles a daños mecánicos, falla del ciclo térmico, y desgaste abrasivo. El exitoso desarrollo y comercialización de Abtersteel del Tubería de acero compuesta revestida de aleación bimetálica resistente a la corrosión representa un cambio de paradigma tecnológico, Resolviendo esta contradicción a través de una unión metalúrgica avanzada que integra perfectamente la resistencia estructural de la carcasa exterior de acero al carbono con la superior., Resistencia química personalizada de un revestimiento interior, ya sea de acero inoxidable con contenido ultra bajo de carbono o de un revestimiento avanzado. SHS aleación a base de níquel. Este enfoque integrado ofrece rendimiento verificado a una fracción del costo., hacer que soluciones materiales que antes eran prohibitivamente costosas sean económicamente viables para el despliegue industrial a gran escala, logrando ahorros de costos tan dramáticos como dos tercios para sistemas de acero inoxidable y un sorprendente un sexto para sistemas de aleaciones a base de níquel en comparación con sus homólogos sólidos.

1. El imperativo económico y la solución metalúrgica: Una filosofía de diseño integrada

La principal innovación que subyace a las tuberías compuestas de Abtersteel es la realización de un verdadero enlace metalúrgico entre el revestimiento y el tubo de acero exterior. No se trata de un simple ajuste mecánico ni de una capa de adhesivo químico.; es permanente, junta interdifundida que asegura que el revestimiento y la tubería actúen como un solo, componente estructuralmente unificado. Esta distinción es fundamental porque elimina el riesgo de colapso del revestimiento., pandeo, o separación térmica durante fluctuaciones rápidas de temperatura y presión: modos de falla comunes en sistemas unidos no metalúrgicamente. La estructura compuesta aprovecha fundamentalmente las mejores características de ambos materiales.: la capa exterior (típicamente de alta resistencia, bajo costo $\text{A}106$ o $\text{A}335$ acero al carbono) Maneja la gran mayoría de las presiones y cargas mecánicas externas., mientras que el fino revestimiento interior (el caro, aleación especial) proporciona el completo, Barrera impermeable contra el fluido corrosivo del proceso..

La genialidad estratégica reside en el resultado económico: porque la integridad de la presión se deriva del espesor, acero exterior económico, La barrera interna contra la corrosión se puede hacer significativamente más delgada que una tubería de aleación sólida diseñada para soportar la misma presión.. Esta distribución optimizada del material es la fuente de la profunda ventaja de costes.. Abtersteel ha centrado sus esfuerzos de desarrollo en dos tecnologías de revestimiento distintas para cubrir todo el espectro de desafíos de la corrosión industrial., Reconocer que ninguna aleación es óptima para todos los entornos.. La primera solución apunta a aspectos generales., pero agresivo, Procesos químicos que requieren una robusta resistencia del acero inoxidable., mientras que el segundo apunta a los más extremos, Ambientes químicos de alta temperatura donde solo las superaleaciones a base de níquel pueden sobrevivir..

2. Tubos revestidos de acero inoxidable: La defensa contra la corrosión intergranular (Enfoque de carbono ultrabajo)

Para la mayoría de aplicaciones corrosivas en las industrias petroquímica y química, donde los medios de proceso pueden involucrar ácidos., soluciones cáusticas, o cloruros a temperaturas moderadas: acero inoxidable (SS) ofrece la resistencia necesaria. sin embargo, aceros inoxidables austeníticos estándar, particularmente los utilizados en sistemas de tuberías soldadas, poseer un tendón de Aquiles fundamental’ tacón: corrosión intergranular (CIG).

IGC es un localizado, Mecanismo de falla catastrófica desencadenado cuando el SS estándar (como $304$ o $316$) está expuesto a temperaturas entre $450^{\circ}\text{C}$ y $850^{\circ}\text{C}$—un rango que se encuentra comúnmente durante la soldadura o los tratamientos térmicos posteriores para aliviar la tensión necesarios para la gruesa capa exterior de acero al carbono.. En esta zona de temperatura sensibilizada, Los átomos de carbono dentro de la matriz de acero inoxidable migran a los límites de los granos y precipitan como Carburos de cromo ($\text{Cr}_{23}\text{C}_{6}$). Esta precipitación consume cromo localmente., resultando en un zona empobrecida de cromo inmediatamente adyacente a los límites de grano. Dado que el cromo es el elemento responsable de la pasividad del acero inoxidable (su capa protectora de óxido), Los límites de los granos se convierten en caminos vulnerables al ataque corrosivo., conduciendo a la rápida, Penetración profunda de la corrosión y eventual falla estructural., incluso en entornos ligeramente agresivos.

La mitigación tecnológica de Abtersteel se centra en la fuente: el uso de Carbono ultrabajo (grado L) Acero inoxidable (tales como $\text{TP}304\text{L}$ o $\text{TP}316\text{L}$) para el revestimiento. Controlando estrictamente el contenido de carbono a continuación $0.03\%$ (A menudo apuntamos a valores aún más bajos.), El material efectivamente impide el proceso de sensibilización.. Simplemente no hay suficiente carbono disponible en la matriz para formar los dañinos carburos de cromo., Asegurar que la concentración esencial de cromo permanezca uniforme en los límites de los granos.. Esta restricción química crítica asegura que el revestimiento interior conserve su total, resistencia intrínseca a la corrosión intergranular después El inevitable ciclo térmico asociado con el proceso de unión metalúrgica y la soldadura necesaria de la carcasa exterior de acero al carbono durante la fabricación e instalación de tuberías.. Este enfoque en la pureza química del material del revestimiento garantiza que la tubería compuesta terminada mantenga la resistencia a la corrosión esperada., validar la integridad estructural de todo el sistema y ofrecer una relación costo-rendimiento verificada de aproximadamente $1/3$ El costo de las tuberías sólidas de acero inoxidable..

3. Tubos revestidos de aleación a base de níquel: Conquistando entornos extremos (Tecnología SHS y estrés térmico)

Para entornos que superan las capacidades de resistencia química o térmica incluso de los aceros inoxidables más sofisticados, como los ácidos reductores de alta concentración. (p.ej., ácido clorhídrico o sulfúrico), Medios que contienen altas concentraciones de cloruros a temperaturas elevadas., o gases de combustión extremadamente calientes que contienen compuestos de azufre y nitrógeno: la solución debe girar hacia Superaleaciones a base de níquel. Estas aleaciones, rico en níquel, cromo, y molibdeno (p.ej., el $\text{CrMoFe}$ familia), poseen una resistencia incomparable a las picaduras, corrosión de la grieta, corrosión bajo tensión (CCS), y, críticamente, estabilidad superior a altas temperaturas.

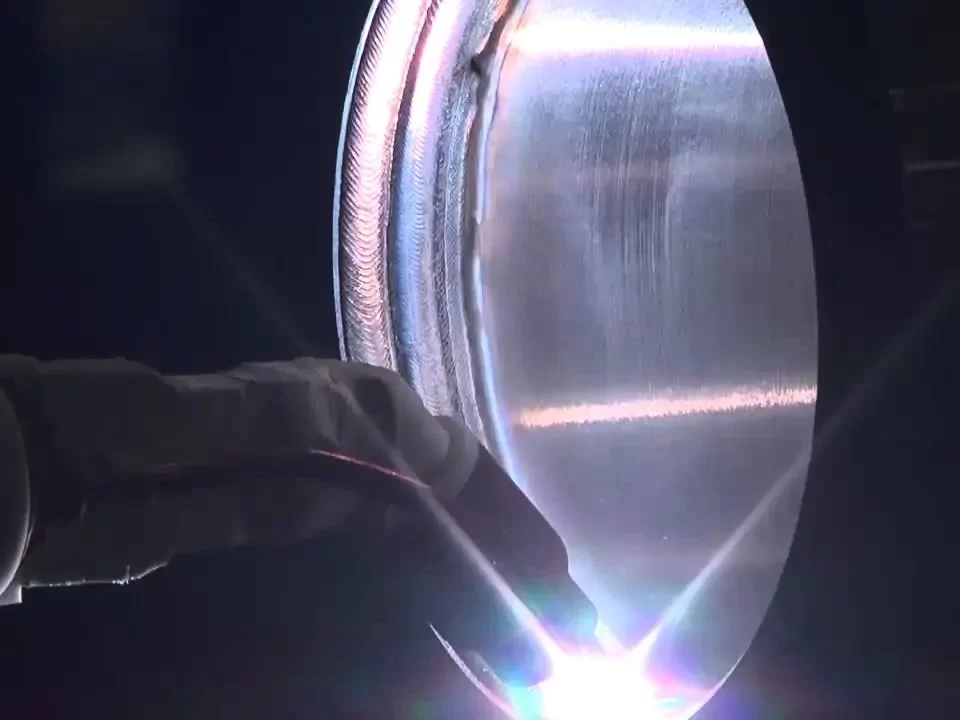

Las demandas de estos entornos, comunes en el hidroprocesamiento, unidades de recuperación de azufre, y reactores químicos especializados: justifican el sobreprecio cinco veces mayor de las aleaciones de níquel sobre el acero inoxidable.. El desafío, sin embargo, es que la tubería sólida de aleación de níquel es astronómicamente cara, hacer que los sistemas a gran escala sean económicamente insostenibles. La avanzada tecnología de revestimiento de Abtersteel, implícitamente utilizando métodos como Síntesis autopropagante de alta temperatura (SHS) o técnicas similares de unión por difusión/explosión controlada para lograr la unión metalúrgica, proporciona una vía para utilizar este material superior de forma rentable.

La justificación técnica para elegir aleaciones de níquel va mucho más allá de la simple resistencia a la corrosión.:

-

Resistencia química a altas temperaturas: Las aleaciones de níquel presentan una resistencia excepcional a oxidación, sulfuración, nitruración, y carburización a temperaturas muy por encima $600^{\circ}\text{C}$, Modos de falla que degradan rápidamente el acero inoxidable..

-

Excelente soldabilidad: A diferencia de algunos aceros de alta resistencia, Las aleaciones de níquel mantienen una buena soldabilidad., simplificar el proceso de creación de la estructura compuesta final.

-

Estabilidad térmica crucial: Un importante beneficio de ingeniería que aprovecha Abtersteel es el hecho de que las aleaciones a base de níquel poseen una coeficiente de expansión térmica que es notablemente cercano al de la capa exterior de acero al carbono. Esta similitud es una ventaja mecánica absoluta durante el proceso de unión y durante toda la vida operativa de la tubería.. Cuando la tubería se calienta y se enfría., la mínima discordancia de tensión térmica entre el revestimiento interior y la capa exterior evita las altas tensiones que pueden provocar grietas, delaminación, o pandeo del revestimiento: un modo de falla particularmente relevante en procesos industriales con ciclos térmicos. Esta superioridad combinada (resistencia a la corrosión incomparable junto con compatibilidad térmica) justifica el costo del material de revestimiento en bruto y, cuando se fabrica utilizando el método de Abtersteel, resulta en un asombroso ahorro de costos de un sexto el precio de una tubería sólida de aleación de níquel.

4. Integridad de fabricación, Garantía de desempeño, y compensaciones económicas

Toda la validez comercial y estructural de la tubería compuesta bimetálica se basa en la integridad de la unión metalúrgica. El ingeniero estructural debe tener absoluta seguridad de que el revestimiento no se separará de la carcasa exterior bajo la acción axial combinada., aro, y tensiones térmicas del servicio operativo.. El proceso de fabricación de Abtersteel incorpora estrictas métricas de control de calidad para verificar esta unión.:

-

Pruebas de fuerza de unión: Las muestras se someten habitualmente a prueba de resistencia al corte para garantizar que la interfaz de unión metalúrgica supere la resistencia mínima requerida, A menudo se prueba el mecanismo de falla para garantizar que ocurra dentro del material base más débil en lugar de en la línea de unión misma..

-

Pruebas no destructivas (END): Cada tramo de tubería compuesta está sujeto a pruebas de cuerpo completo. Prueba de ultrasonido (UT). El proceso UT verifica la continuidad de la línea de unión a lo largo de toda la longitud y circunferencia., señalar cualquier área diminuta de delaminación o falta de fusión, garantizando una tolerancia cero para las imperfecciones de la unión.

-

Pruebas de presión y mecánicas: La tubería compuesta final se somete a pruebas hidrostáticas y mecánicas estándar., Confirmar que el rendimiento estructural de la carcasa exterior de acero al carbono cumple con los códigos estructurales pertinentes. (p.ej., ASME B31.3), mientras que el revestimiento permanece estructuralmente unido y sin compromisos.

La decisión económica entre las dos líneas de productos: acero inoxidable revestido vs.. Revestimiento de aleación a base de níquel: es una compensación calculada en función de la gravedad del entorno de servicio.. Si el proceso es corrosivo pero la temperatura es moderada y los niveles de cloruro son manejables, el Tubería revestida de acero inoxidable proporciona la solución más rentable (1/3 costo), Ofrece suficiente resistencia sin el mayor coste del níquel.. sin embargo, cuando se sabe que el entorno induce corrosión a alta temperatura, $\text{SCC}$, o oxidación rápida, La única opción económicamente viable para una larga vida útil es la Tubería revestida de aleación a base de níquel, donde el alto costo inicial del material del revestimiento se amortiza por el $1/6$ Costo de fabricación y décadas de garantía., servicio ininterrumpido. Esta oferta de materiales personalizados garantiza que el cliente reciba el nivel mínimo necesario de resistencia a la corrosión sin pagar por material estructuralmente redundante..

| Característica | Tubería revestida de acero inoxidable (Grado representativo: 316L) | Tubería revestida de aleación a base de Ni (Grado representativo: Aleación de NiCrMoFe) |

| Material de la tubería exterior | Acero al carbono (p.ej., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Acero al carbono (p.ej., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Material del revestimiento interior | Acero inoxidable austenítico con contenido ultra bajo de carbono ($\text{L}$-Grado) | Aleación de níquel-cromo-molibdeno-hierro (superaleación) |

| Método de unión | Unión metalúrgica (Difusión/explosión/revestimiento en rollo) | Unión metalúrgica avanzada (p.ej., SHS o proceso similar) |

| Enfoque de corrosión primaria | Corrosión intergranular y corrosión general por ácido/cloruro | Oxidación/sulfidación a alta temperatura, picaduras, $\text{SCC}$ |

| Ventaja del revestimiento clave | Ultrabajo $\text{C}$ El contenido previene la sensibilización/agotamiento de Cr. | Superior $\text{T}$ Estabilidad y baja expansión térmica. |

| Relación de ahorro de costos | $\approx 1/3$ el costo de la tubería sólida de acero inoxidable | $\approx 1/6$ el costo de sólido $\text{Ni}$-tubo de aleación |

| Norma aplicable | Residencia en $\text{ASTM} \text{ A}264/\text{A}263$ (Conceptos de placas revestidas) | Personalizado $\text{API}/\text{ASME}$ especificaciones para revestimiento avanzado |

| Composición química del revestimiento (Ejemplo representativo: 316L & Por aleación) | 316L (Máximo/rango) | Aleación de NiCrMoFe (Rango aproximado) |

| Manganeso (C) | $\leq 0.03\%$ (Crucial para $\text{IGC}$ defensa) | $\leq 0.08\%$ |

| Cromo (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Níquel (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| notas (Mes) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Hierro (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Otros elementos | $\text{P, S, Si}$ revisado | $\text{Nb, W}$ para refuerzo/resistencia a la corrosión |

| Descripción general del rendimiento y la aplicación | Revestido de acero inoxidable. (SS) | Revestido de aleación a base de níquel. (Por aleación) |

| Requisitos de resistencia a la tracción | Gobernado por el acero exterior (p.ej., $\text{A}106$) | Gobernado por el acero exterior (p.ej., $\text{A}106$) |

| Requiere tratamiento térmico. | $\text{PWHT}$ aplicado al acero exterior; El revestimiento debe resistir la sensibilización. | $\text{PWHT}$ aplicado al acero exterior; El revestimiento resiste la degradación térmica. |

| Aplicación típica | Procesamiento químico, servicio amargo suave, tratamiento del agua | HF/H${2}\text{SO}{4}$ Servicio, reactores de alta temperatura, gas amargo severo |

| Características clave | Altamente rentable; excelente $\text{IGC}$ resistencia | Corrosión extrema/alta $\text{T}$ resistencia; estabilidad térmica superior |

| Grosor del revestimiento | Minimizado para optimización de costos ($\sim 2.5 \text{ mm}$ a $5 \text{ mm}$ típico) | Minimizado para optimización de costos ($\sim 2.0 \text{ mm}$ a $4 \text{ mm}$ típico) |

| Tolerancia de espesor | Gobernado por $\text{OD}$ de tubo exterior, $\pm 0.75\%$ de $\text{OD}$ (Estándar de tubería) | Grosor del revestimiento controlado para $\pm 10\%$ del espesor nominal del revestimiento |

6. El imperativo logístico: Soldadura de campo, Integridad conjunta, y el desafío de la unión de metales diferentes

La transición de la tubería compuesta bimetálica de un componente de material de alto rendimiento a un sistema de tubería completamente operativo introduce una nueva, Reto crítico de ingeniería que debe abordarse con el mismo rigor metalúrgico aplicado a su fabricación.: la complejidad de Soldadura en campo e integridad de las juntas.. Un tubo compuesto es tan eficaz como su punto más débil, y esa debilidad es invariablemente la unión donde se interrumpe la barrera continua contra la corrosión del revestimiento.. El proceso de instalación exige procedimientos especializados que mantengan simultáneamente la resistencia estructural de la capa exterior de acero al carbono., Prevenir la sensibilización o daño térmico al revestimiento interior de aleación., y restablecer la barrera química a través de la interfaz conjunta, a menudo requieren técnicas precisas de soldadura de metales diferentes y el uso de componentes de transición especializados.

Restablecimiento de la barrera contra la corrosión en la junta

Cuando se corta y prepara una tubería compuesta para unirla, el revestimiento de aleación altamente resistente está necesariamente expuesto en la cara del extremo. Si las secciones de tubería simplemente se soldaran a tope usando un procedimiento estándar de acero al carbono, el medio corrosivo tendría acceso directo al acero exterior desprotegido, lo que lleva a una falla catastrófica de todo el sistema desde el interior. Por lo tanto, El proceso de unión es una operación de dos etapas meticulosamente controlada..

primero, el grueso, La carcasa exterior de acero al carbono que soporta carga está soldada utilizando métodos convencionales., Procedimientos de soldadura de alta resistencia adecuados para el material base. (p.ej., haciendo coincidir el $\text{A}106$ grado). Esta soldadura es la columna vertebral estructural., requiriendo el precalentamiento estándar y un preciso Tratamiento térmico posterior a la soldadura (PWHT) para aliviar las tensiones residuales y optimizar la microestructura del metal de soldadura de acero al carbono y la zona afectada por el calor (HAZ), conforme a códigos como ASME B31.3. sin embargo, este ciclo térmico PWHT requerido, típicamente en el rango de $600^{\circ}\text{C}$ a $750^{\circ}\text{C}$, representa una amenaza inmediata para el revestimiento interior de acero inoxidable, arriesgando la sensibilización y la precipitación de carburo de cromo discutidas anteriormente, incluso si un carbono ultra bajo ($\text{L}$-grado) se utiliza revestimiento, ya que la exposición prolongada al calor aún puede desestabilizar el material. El procedimiento debe controlarse con precisión para minimizar el tiempo transcurrido en el rango de sensibilización..

Segundo, y lo más crítico, una vez que la soldadura estructural exterior esté completa y $\text{PWHT}$ se realiza, La barrera contra la corrosión debe restablecerse meticulosamente en toda la cara expuesta de la junta.. Esto se logra realizando un procedimiento especializado, interna soldadura superpuesta, utilizando metal de aportación que coincida con la composición del revestimiento interior (p.ej., $316\text{L}$ relleno para un $316\text{L}$ transatlántico, o un $\text{NiCrMo}$ relleno para un revestimiento de aleación de níquel). Esta soldadura altamente calificada debe aplicarse sobre el acero al carbono expuesto de la junta y fusionarse nuevamente sobre el revestimiento de aleación., creando un continuo, Cordón de soldadura protector que protege completamente el acero exterior del fluido del proceso.. La complejidad técnica se ve agravada por el hecho de que se trata de un soldadura de metales diferentes (relleno de aleación a base de acero al carbono), Exigiendo una selección cuidadosa de capas amortiguadoras o consumibles compatibles para evitar la formación de fases intermetálicas frágiles que podrían agrietarse bajo tensión operativa.. Todo el éxito del sistema compuesto en el campo depende de la precisión y la integridad verificada de este resultado final., interna, soldadura de sellado contra la corrosión.

Carretes y accesorios de transición especializados

Para rutas de tuberías complejas que involucran codos, El proceso de fabricación de la brida se divide principalmente en forja, reductores, y bridas, el uso de prefabricados accesorios compuestos o piezas de transición a menudo es obligatorio. La compleja geometría de un codo, por ejemplo, no se puede revestir de manera confiable en el sitio. En lugar, Abtersteel fabrica estos componentes utilizando técnicas especializadas de revestimiento interno o placas bimetálicas unidas por explosión que se hidroforman.. Para conectar la tubería compuesta a equipos existentes o componentes especializados (p.ej., válvulas, bombas), diseñado a medida carretes de transición son utilizados. Estos carretes cuentan con una sección corta de material de aleación sólida en un extremo. (haciendo juego con el revestimiento) que está soldado al equipo, y la estructura compuesta bimetálica en el otro extremo, permitiendo al equipo de campo realizar el trabajo más fácil, Soldadura estructural predecible al acero al carbono exterior y la capa de aleación final., simplificando así los puntos de unión más complejos y asegurando la continuidad de la barrera contra la corrosión sin compromisos. La ingeniería sofisticada involucrada en la fabricación de estos accesorios es crucial para hacer que el sistema de tuberías bimetálicas sea logísticamente viable para proyectos industriales a gran escala..

7. La economía del ciclo de vida de la metalurgia dual: Más allá del costo de capital inicial

Si bien los ahorros de costos iniciales—$1/3$ para acero inoxidable revestido y $1/6$ para sistemas revestidos de aleación de níquel: son el impulso comercial inmediato y más convincente para adoptar las tuberías compuestas de Abtersteel., La verdadera superioridad económica del enfoque de la metalurgia dual se aprecia plenamente sólo a través de una evaluación integral. Costo del ciclo de vida (LCC) análisis. El modelado de LCC va más allá del simple precio de adquisición (CAPEX) incorporar costos operativos a largo plazo (OPEX), mantenimiento, falta del tiempo, y ciclos de reemplazo durante la vida útil esperada del proyecto de 20 a 30 años..

Desacoplar la corrosión de la vida estructural

El principal defecto económico de los materiales de tuberías tradicionales en servicio corrosivo es la combinación de su resistencia a la corrosión con su integridad estructural.. Cuando una tubería sólida de acero inoxidable se corroe, El espesor de la pared estructural se reduce inmediatamente., comprometiendo directamente su clasificación de contención de presión y obligando a un reemplazo temprano. similar, cuando los revestimientos no metálicos (como $\text{FRP}$ o $\text{PTFE}$ revestimientos) falla debido al desgaste abrasivo, agrietamiento por tensión térmica, o ataque químico localizado, el sustrato de acero subyacente está expuesto, conduciendo a una rápida, Corrosión catastrófica que requiere un cierre y reemplazo inmediatos y costosos..

La tubería compuesta bimetálica fundamentalmente desacopla los dos modos de falla. La integridad estructural se basa en el espesor, acero al carbono robusto, que está completamente protegido del ambiente corrosivo. La barrera contra la corrosión, el delineador delgado, está protegido de cargas mecánicas externas. La falla del revestimiento es un evento altamente improbable dada su unión metalúrgica y su resistencia química superior., pero incluso si ocurriera una penetración localizada menor, el fallo es localizado y lento. Por lo tanto, la vida estructural prevista de la tubería está determinada casi en su totalidad por la resistencia del acero exterior a factores externos. (p.ej., corrosión atmosférica), en lugar del fluido de proceso interno, extendiendo dramáticamente la vida útil del componente. esto extendido, La vida útil predecible reduce la necesidad Flujo de caja descontado (FCD) para un futuro reemplazo por décadas.

Cuantificar el costo del tiempo de inactividad y el mantenimiento

En las industrias petroquímica y energética., El costo del tiempo de inactividad no planificado a menudo eclipsa el costo inicial del material del componente que falló.. Un solo día de cierre en una gran refinería o planta química puede generar millones de dólares en pérdidas de ingresos por producción.. Tubería de aleación sólida, mientras resistente, eventualmente sucumbe a la arrastración, fatiga térmica, o erosión localizada, Requerir interrupciones programadas para inspección y reemplazo.. Revestimientos no metálicos, debido a su susceptibilidad inherente a los picos de temperatura y al impacto mecánico, son culpables frecuentes en no programado eventos de tiempo de inactividad. La tubería compuesta, con su estabilidad estructural superior y la extrema resistencia a la corrosión y fatiga térmica del revestimiento interior unido metalúrgicamente (especialmente la compatibilidad térmica de la aleación de níquel), Minimiza significativamente los ciclos de mantenimiento programados y no programados relacionados con la corrosión interna o la degradación del material..

Los modelos LCC muestran consistentemente que, si bien el gasto de capital inicial para la tubería compuesta es mayor que para el acero al carbono, el costo total de propiedad sobre 25 años es dramáticamente menor que el de las tuberías de aleación sólida y las no metálicas., afirmando el enfoque de metalurgia dual como la solución a largo plazo más responsable financieramente para la transferencia de fluidos agresiva.

8. Trayectorias futuras y el imperativo de estandarización de los compuestos bimetálicos

La exitosa comercialización de los tubos revestidos de acero inoxidable y aleaciones a base de níquel por parte de Abtersteel no es la conclusión del ciclo de desarrollo., sino más bien un hito importante que apunta hacia una trayectoria futura prometedora y esencial para los materiales de tuberías de alto rendimiento a nivel mundial.. La investigación y el desarrollo continuos se centran en ampliar los límites tanto de los materiales del revestimiento como del proceso de fabricación en sí..

Empujando los límites: Revestimientos exóticos y clasificaciones de presión más altas

Ya se está explorando la próxima generación de tecnología de tuberías compuestas, centrándose en líneas aún más exóticas que abordan temas muy específicos, Ambientes corrosivos de nicho que no son manejados adecuadamente por el acero inoxidable o el estándar. $\text{NiCrMoFe}$ aleaciones. Esto incluye investigaciones sobre Tubos compuestos revestidos de titanio, esencial para procesos que involucran cloro húmedo y cloruros oxidantes, y potencialmente Tuberías revestidas de circonio, que ofrecen una resistencia excepcional a los ácidos reductores en altas concentraciones. El desafío aquí no es tanto el mecanismo de unión como el manejo de las diferencias significativas en los coeficientes de expansión térmica y la compatibilidad metalúrgica entre estos metales refractarios y el acero al carbono.. El éxito en estas áreas desbloqueará el uso de estos materiales exóticos en aplicaciones actualmente limitadas a tuberías sólidas de pequeño diámetro debido al costo..

es más, Hay un impulso continuo para aumentar las clasificaciones de presión y temperatura operativas., lo que requiere que la cubierta exterior de acero al carbono se actualice a una mayor resistencia., aceros de baja aleación (como $\text{A}335 \text{ P}91$ o $\text{P}92$) y la interfaz de unión para soportar mayores tensiones de corte y fluctuaciones térmicas.. Esto requiere refinar el SHS o los parámetros de unión explosiva para garantizar la integridad de la unión bajo condiciones $3000+\text{ psi}$ presiones de servicio.

La necesidad crítica de una estandarización global

Mientras que Abtersteel y otros fabricantes avanzados se adhieren a rigurosos estándares de calidad internos, el generalizado, La adopción segura de tuberías compuestas bimetálicas unidas metalúrgicamente a escala global todavía está limitada por la falta actual de una solución universalmente aceptada., código de diseño internacional dedicado. mientras tanto, Los ingenieros deben confiar en estándares fragmentados., a menudo haciendo referencia a los requisitos de soldadura de Código ASME para calderas y recipientes a presión, Sección IX y los requisitos de diseño de presión de ASME B31.3 (Proceso de tuberias), mientras se aplican los controles de calidad del revestimiento que se encuentran en ASTM A263/A264 (para placas revestidas).

El crecimiento futuro de esta tecnología depende de organismos internacionales como $\text{ISO}$ y $\text{ASME}$ estableciendo un acuerdo integral, estándar unificado específicamente para tuberías compuestas unidas metalúrgicamente. Una norma de este tipo definiría requisitos claros para los mínimos de resistencia al corte de adherencia., áreas no adheridas permitidas verificadas por UT, procedimientos aceptables para PWHT para prevenir la sensibilización en $\text{L}$-revestimientos de grado, y las reglas de diseño para accesorios compuestos complejos. Lograr esta estandarización eliminará la incertidumbre del diseño., acelerar la aceptación regulatoria, y permitir a los ingenieros de todo el mundo integrar los beneficios superiores de LCC de la tubería compuesta bimetálica en sus proyectos de infraestructura más críticos., confirmando su estatus como la solución material indispensable para el futuro del manejo de fluidos corrosivos.