Fabricación de carreras de tuberías | Fabricación de carreras de tuberías| Sistemas de tuberías prefabricados

Mayo 31, 2025

Análisis científico de tubería de acero inoxidable de pared pesada

junio 4, 2025Análisis científico de agua corrosiva en tuberías 5L de acero de carbono forrado internamente con juntas soldadas

Mecanismos de corrosión en tuberías API 5L con agua corrosiva

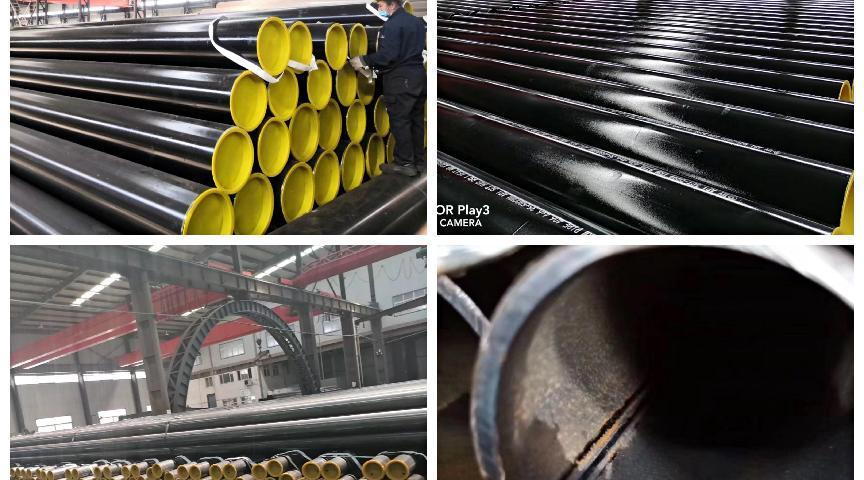

Tuberías de acero al carbono, como los que cumplen con los estándares API 5L (p.ej., Grados x42, X52, X70), son ampliamente utilizados para el transporte de agua pero son susceptibles a corrosión Cuando se expone al agua corrosiva, caracterizado por alto contenido de cloruro, pH bajo, oxígeno disuelto, o actividad microbiana. La corrosión interna ocurre mediante reacciones electroquímicas, Donde el agua actúa como electrolito, El acero sirve como ánodo, y el oxígeno disuelto u otros oxidantes impulsan las reacciones catódicas. Por ejemplo, en agua ácida (pH < 6), El hierro oxida a Fe²⁺, liberación de electrones, Mientras que la reducción de oxígeno forma iones de hidróxido, conduciendo al óxido (Fe₂o₃ · nho). Los cloruros aceleran las picaduras, penetrar la superficie del acero y causar pérdida de material localizado. Corrosión inducida por microbianos (micrófono), a menudo de bacterias reductoras de sulfato (SRB), produce sulfuro de hidrógeno, degradando aún más el acero. Tuberías API 5L, con contenido de carbono ≤0.28% y manganeso ≤1.4%, ofrecer fuerza moderada (p.ej., X70: 483 Rendimiento de MPA) pero carece de resistencia a la corrosión inherente. Revestimiento interno, como epoxi, polietileno, o mortero de cemento, crear una barrera, Reducir el contacto entre agua corrosiva y acero. sin embargo, Las juntas soldadas siguen siendo vulnerables, Como el calor de la soldadura puede dañar los revestimientos, Exponer el acero a la corrosión.

Papel y rendimiento de los revestimientos internos

Los revestimientos internos son críticos para proteger las tuberías de acero al carbono API 5L del agua corrosiva. Los revestimientos comunes incluyen epoxi unido a fusión (FBE), epoxi líquido, polietileno (PE), y cemento-mortar, Cada uno seleccionado según la química del agua, P5i, y condiciones de flujo. FBE, aplicado a 200-250 ° C, forma un 250-500 μm de barrera de espesor, resistente el pH 3-10 y temperaturas de hasta 80 ° C, según estándares como AWWA C213. Revestimientos de cemento-mortero, por awwa c205, sobresalir, agua abrasiva, proporcionando un grueso (6-12 mm) barrera pero puede agrietarse bajo estrés térmico o mecánico. Los revestimientos de educación (<60° C). Estos revestimientos reducen las tasas de corrosión, a menudo de 1-5 mm/año en acero sin forro a <0.1 mm/año, extensión tubería vida más allá 20-30 años. Juntas soldadas, sin embargo, Pose desafíos: la zona afectada por el calor (HAZ) de la soldadura puede degradar los revestimientos, Creando agujeros o grietas. La investigación muestra que las tasas de corrosión en las articulaciones pueden aumentar 2-3 mm/año si los revestimientos fallan. Reparaciones de revestimiento posterior a la solilla, como epoxi aplicado, mitigar esto, Pero la adhesión y la uniformidad siguen siendo críticas para la protección a largo plazo.

Juntas soldadas y desafíos de integridad

Juntas soldadas en tuberías API 5L, típicamente formado a través de soldadura de arco de metal blindado (SMAW) o soldadura por arco metálico con gas (GMAW), son puntos débiles críticos en los sistemas de agua corrosiva. La soldadura calienta el acero a 1.400-1,500 ° C, alterar la microestructura en el HAZ, Aumento de la dureza, y reducir la dureza, que puede provocar agrietos por corrosión del estrés (CCS) en agua rica en cloruro. La susceptibilidad de la HAZ se agrava por el revestimiento de daño: El calor degrada epoxi o PE, Exponer el acero al agua corrosiva. Para Tubería x70, resistencia a la fluencia (483 MPa) puede caer 10-15% en el haz, y las tensiones residuales por enfriamiento aumentan el riesgo de grietas. Estándares como API 1104 Asegurar la calidad de la soldadura, Pero imperfecciones: porosidad, fusión incompleta, o escoria, actúa como sitios de iniciación de corrosión. Mic prospera en las soldaduras, con SRB acelerando las tasas de picaduras para 1-2 mm/año. Las medidas de protección incluyen el tratamiento térmico posterior a la solilla (PWHT) Para aliviar el estrés, revestimientos de manga interna, e inhibidores de la corrosión (p.ej., fosfatos) neutralizar la química del agua. La inspección regular a través de pruebas ultrasónicas o cerdos inteligentes es esencial para monitorear la integridad de la soldadura y la condición de revestimiento.

Análisis comparativo y estrategias futuras

Las tuberías API 5L de forrado internamente superan el acero al carbono sin forro en agua corrosiva, reducir las tasas de corrosión de 1-5 mm/año para <0.1 mm/año, pero las articulaciones soldadas siguen siendo una limitación. Los revestimientos de FBE se destacan en condiciones moderadas, mientras que el mortero de cemento se adapta a los abrasivos, agua de ph; Los revestimientos de PE resisten los ácidos pero se vacilan a altas temperaturas. En comparación con el acero inoxidable, El acero al carbono forrado es rentable (20-30% más económico) pero menos duradero en la corrosión extrema. Los grados X52 y X70 equilibran la fuerza de equilibrio (414-570 MPA TENSILE) y costo, por fuego 5L, pero requiere un revestimiento robusto y protección articular. Las estrategias futuras incluyen revestimientos avanzados (p.ej., revestimientos a base de grafeno) para adhesión superior, Reparaciones de soldadura robótica para una aplicación de revestimiento uniforme, e inhibidores de la corrosión adaptados a la química del agua (p.ej., bicarbonatos para el control de pH). Sensores inteligentes y promesa de aprendizaje automático Monitoreo de corrosión en tiempo real, Optimización del mantenimiento. Entrega (Marcas triangulares para Grupo 30 días) y pago (TT, LC, OA, D / P) Despliegue de soporte.

Rendimiento de revestimiento en agua corrosiva

| Tipo de revestimiento | Grosor | rango de ph | Temperatura. Rango (° C) | Tasa de corrosión (mm/año) | Aplicación |

|---|---|---|---|---|---|

| Epoxi unido a fusión | 250-500 Μm | 3-10 | Temperatura de uso a largo plazo de hasta 80 | <0.1 | Agua, químicos suaves |

| Epoxi líquido | 200-400 Μm | 4-9 | Temperatura de uso a largo plazo de hasta 60 | <0.15 | Agua potable |

| Polietileno | 1-3 mm | 2-12 | Temperatura de uso a largo plazo de hasta 60 | <0.1 | Agua ácida, bajo temperatura |

| Mortero de cemento | 6-12 mm | 6-12 | Temperatura de uso a largo plazo de hasta 100 | <0.2 | Abrasivo, agua de ph |

Grados API 5L y propiedades mecánicas

| Grado | C (%) | Minnesota (%) | P (%) | S (%) | Resistencia a la tracción (Mi MPA) | resistencia a la fluencia (Mi MPA) | Aplicación |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤1.30 | ≤0.03 | ≤0.03 | 414 | 290 | Agua de baja presión |

| X52 | ≤0.28 | ≤1.40 | ≤0.03 | ≤0.03 | 455 | 359 | Agua, transporte de gas |

| X70 | ≤0.12 | ≤0.17 | ≤0.025 | ≤0.015 | 570 | 483 | Tuberías de alta presión |

Análisis científico extendido de agua corrosiva en tuberías 5L de acero de carbono forrado internamente con juntas soldadas

Impactos microestructurales y cinética de corrosión

La interacción del agua corrosiva con tuberías de acero de carbono API 5L bisagras en la microestructura del acero y la química del agua. Acero al carbono, con composiciones como el carbono (≤0.28%), manganeso (≤1.70%), y bajo azufre (≤0.015%) en grados como x70, forma una estructura de ferrita-perlita, ofreciendo fortalezas de rendimiento de 290-483 MPA por fuego 5L. En agua corrosiva, marcado por pH bajo (<6), cloruros altos (>500 PPM), o oxígeno disuelto (>5 PPM)—Corrosión electroquímica acelera, con el hierro oxidando a Fe²⁺ a una tasa proporcional a la disponibilidad de oxígeno y pH. Corrosión de picadura, conducido por cloruros, puede penetrar 1-3 mm/año en acero sin forro, Mientras que la corrosión inducida por microbianos (micrófono) de bacterias reductoras de sulfato (SRB) produce h₂s, aumentar las tasas para 2-5 mm/año. Revestimiento interno, como epoxi unido por fusión (FBE) o mortero de cemento, Reduce esto a <0.1 mm/año aislando el acero del agua. Juntas soldadas, sin embargo, interrumpir esta protección: calor de soldadura (1,400-1,500° C) altera la zona afectada por el calor (HAZ), formando martensita o bainita, que son más difíciles pero más propensos a la corrosión localizada. Modelos cinéticos, Como la ecuación de los niños en la sala, Predecir las tasas de corrosión, guía de estrategias de revestimiento e inhibidores para mejorar la durabilidad.

Tecnologías de revestimiento avanzadas y rendimiento

Los revestimientos internos son fundamentales para mitigar la corrosión en las tuberías API 5L expuestas a agua corrosiva. Epoxi unido a fusión (FBE), aplicado en 250-500 μm de grosor, se adhiere fuertemente al acero, resistente el pH 3-10 y temperaturas de hasta 80 ° C, por awwa c213, con tasas de corrosión cayendo a <0.1 mm/año. Epoxi líquido, cepillar- o aplicado, Ofrece flexibilidad para las reparaciones posteriores a la solilla, Aunque la adhesión varía, arriesgando la delaminación en flujo turbulento. Polietileno (PE) revestimiento (1-3 mm) Excel en agua ácida (pH 2-12) pero degradarse por encima de 60 ° C. Revestimientos de cemento-mortero (6-12 mm), por awwa c205, Agua de buffer de agua alta, Reducción de la corrosión, pero están frágiles bajo vibración. Tecnologías emergentes, como recubrimientos a base de grafeno, Promesa de propiedades de barrera superiores, con pruebas que muestran 50-100 veces mejor resistencia que FBE. Juntas soldadas Desafío de la integridad del revestimiento: El calor degrada los recubrimientos, Exposición de acero, y las superficies desiguales complican la reaplicación. La investigación se centra en sistemas de revestimiento robótico para cobertura de articulaciones uniformes y revestimientos de nanocompuestos para una mejor adhesión y estabilidad térmica, con el objetivo de extender la vida de la tubería más allá 30 años en ambientes de agua agresivos.

Imperfecciones de soldadura y estrategias de mitigación

Las juntas soldadas en las tuberías API 5L son vulnerabilidades críticas en los sistemas de agua corrosiva. Procesos de soldadura (p.ej., SMAW, GMAW) Caliente de acero a 1.400-1,500 ° C, Creación de un novio con una microestructura alterada, martana o bainita) propina a la grieta de corrosión del estrés (CCS) y picaduras en agua rica en cloruro. Imperfecciones como la porosidad, Falta de fusión, o las inclusiones de escoria actúan como sitios de iniciación de corrosión, con tasas en las articulaciones que alcanzan 2-3 mm/año si los revestimientos fallan. API DE 1104 Los estándares aseguran la calidad de la soldadura, Pero persisten las tensiones residuales y el daño del revestimiento. La mitigación incluye tratamiento térmico posterior a la solilla (PWHT) a 600-650 ° C para aliviar el estrés, Reducir el riesgo de SCC, e inhibidores de la corrosión (p.ej., fosfatos, bicarbonatos) neutralizar la química del agua, reducir las tasas de corrosión por 50-70%. Revestimientos de manga interna o juntas de protección de epoxi aplicada de campo, Aunque la adhesión sigue siendo un desafío. Las estrategias futuras implican soldadura avanzada (p.ej., soldadura por láser) Para HAZ mínimo, NDT en tiempo real (ultrasónico, radiográfico) Para la detección de defectos, y recubrimientos inteligentes con propiedades de autocuración para mejorar la integridad conjunta en el servicio de agua corrosiva.

Rendimiento de revestimiento en agua corrosiva

| Tipo de revestimiento | Grosor | rango de ph | Temperatura. Rango (° C) | Tasa de corrosión (mm/año) | Aplicación |

|---|---|---|---|---|---|

| Epoxi unido a fusión | 250-500 Μm | 3-10 | Temperatura de uso a largo plazo de hasta 80 | <0.1 | Agua, químicos suaves |

| Epoxi líquido | 200-400 Μm | 4-9 | Temperatura de uso a largo plazo de hasta 60 | <0.15 | Agua potable, reparación de articulaciones |

| Polietileno | 1-3 mm | 2-12 | Temperatura de uso a largo plazo de hasta 60 | <0.1 | Agua ácida, bajo temperatura |

| Mortero de cemento | 6-12 mm | 6-12 | Temperatura de uso a largo plazo de hasta 100 | <0.2 | Abrasivo, agua de ph |

| Basado en grafeno | 50-200 Μm | 2-13 | Temperatura de uso a largo plazo de hasta 100 | <0.05 | Duro, agua corrosiva |

Grados API 5L y propiedades mecánicas

| Grado | C (%) | Minnesota (%) | P (%) | S (%) | Resistencia a la tracción (Mi MPA) | resistencia a la fluencia (Mi MPA) | Aplicación |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤1.30 | ≤0.03 | ≤0.03 | 414 | 290 | Agua de baja presión |

| X52 | ≤0.28 | ≤1.40 | ≤0.03 | ≤0.03 | 455 | 359 | Agua, transporte de gas |

| X70 | ≤0.12 | ≤0.17 | ≤0.025 | ≤0.015 | 570 | 483 | Tuberías de alta presión |

-steel-pipe.jpg)