Tubería de flexión de inducción para sistemas de tuberías

Mayo 26, 2025

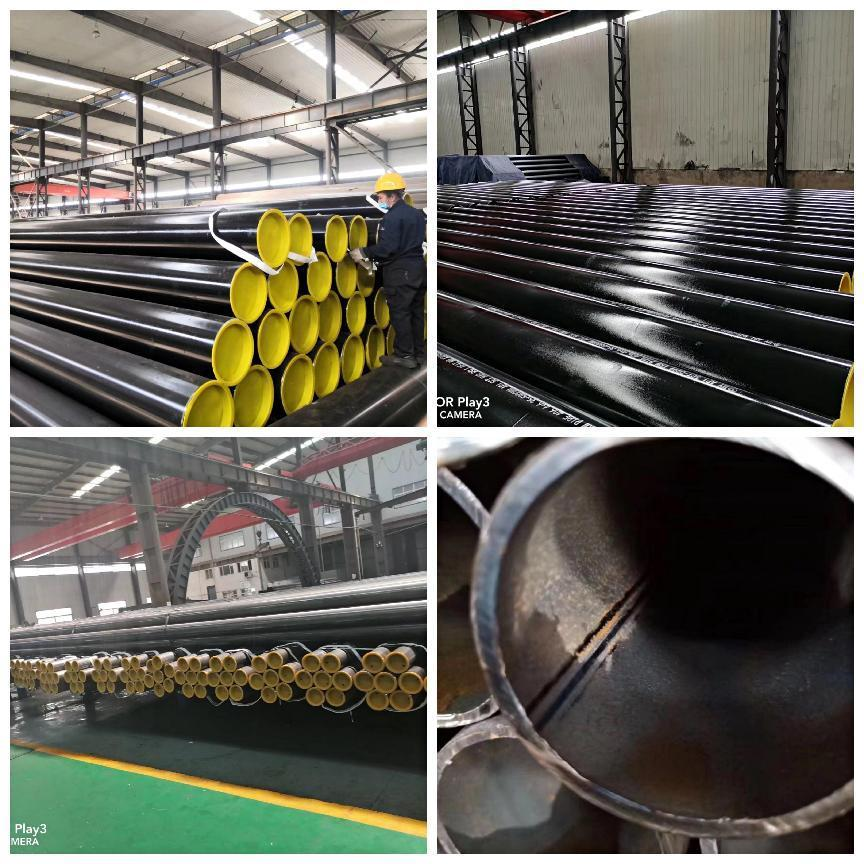

Tuberías 5L de acero al carbono forrado internamente

junio 4, 2025

Fabricación de carreras de tuberías: Un análisis científico detallado

La fabricación de carreras de tuberías es un proceso crítico en industrias como el petróleo y el gas., Petroquímica, la generación de energía, tratamiento del agua, y productos farmacéuticos, donde se requieren sistemas de tuberías previamente ensamblados para una instalación eficiente en sitios de construcción. Un carrete de tubería es una sección prefabricada de un sistema de tuberías, típicamente consistente en tuberías, Tubería ASTM A106 (codos, El proceso de fabricación de la brida se divide principalmente en forja, reductores), bridas, válvulas, y otros componentes, ensamblado en un entorno controlado (taller o fábrica) antes de ser enviado al sitio para su instalación. Este método mejora la eficiencia, Reduce el parto en el sitio, y garantiza estándares de alta calidad a través de procesos de fabricación controlados.

Este análisis cubrirá las siguientes áreas clave:

- Descripción general de la fabricación de carrete de tuberías

- Parámetros clave en la fabricación de carrete de tuberías (con mesas)

- Análisis científico y técnico del proceso

- Selección de materiales y su impacto

- Técnicas y equipos de fabricación

- Control de calidad y estándares

- Consideraciones de optimización y eficiencia

- Estudios de casos y aplicaciones prácticas

- Conclusión

1. Descripción general de la fabricación de carrete de tuberías

La fabricación de carreras de tubería implica el conjunto de componentes de tuberías en unidades modulares que se pueden transportar e instalar fácilmente. El proceso se utiliza ampliamente en industrias que requieren sistemas de tuberías complejas., Como minimiza la soldadura de campo, Reduce los plazos del proyecto, y mejora la seguridad al limitar el trabajo en el sitio en entornos peligrosos. El proceso de fabricación generalmente incluye cortar, biselado, soldadura, adecuado, inspección, y pruebas, Todo realizado en condiciones controladas.

Ventajas de la fabricación de carrete de tuberías

- Control de calidad mejorado: La fabricación en un entorno controlado garantiza la precisión y la adherencia a los estándares.

- Eficiencia de rentabilidad: Reduce los costos de mano de obra en el sitio y minimiza los errores durante la instalación.

- Ahorro de tiempo: La prefabricación permite transmisiones de trabajo paralelas, Acortamiento de los horarios del proyecto.

- Seguridad: Límites de soldadura en el sitio y manejo de componentes pesados, Reducción de riesgos.

- Modularidad: Facilita el transporte y la instalación más fácil de sistemas complejos.

Desafíos

- Logística: El transporte de carretes grandes requiere una planificación cuidadosa para evitar daños.

- Compatibilidad de materiales: Asegurar que todos los componentes sean compatibles con el fluido de proceso y las condiciones de funcionamiento.

- Precisión dimensional: Las mediciones precisas son críticas para evitar desajustes durante la instalación de campo.

2. Parámetros clave en la fabricación de carrete de tuberías

Para garantizar el éxito de la fabricación de carreras de tuberías, Varios parámetros deben controlarse cuidadosamente. Estos parámetros influyen en la calidad, durabilidad, y funcionalidad del carrete final. A continuación se muestra una tabla detallada que resume los parámetros críticos, seguido de explicaciones de su significado.

Mesa 1: Parámetros clave en la fabricación de carrete de tuberías

| Parámetro | Descripción | Valores/estándares típicos | Impacto en la fabricación |

|---|---|---|---|

| Diámetro de la tubería | Diámetro nominal de la tubería (NPS o DN) | 1/2"A 48" (NPS), DN15 a DN1200 | Determina el tamaño del carrete, peso, y requisitos de soldadura. |

| Espesor de la pared | Grosor de la pared de la tubería (Programar o mm) | SCH 10, 40, 80, 160; 2–50 mm | Afecta la calificación de presión, dificultad de soldadura, y costos de material. |

| Tipo de material | Material de la tubería y componentes | Acero al carbono, acero inoxidable, aleación de acero, etc.. | Impacta la resistencia a la corrosión, fuerza, y soldabilidad. |

| Criterios de imperfección de soldadura | Límites aceptables para las imperfecciones de soldadura (p.ej., porosidad, grietas) | ASME B31.3, API DE 1104, ISO 5817 | Asegura la integridad estructural y el cumplimiento de los estándares. |

| Ángulo de bisel | Ángulo de preparación del extremo de la tubería para soldar | 30° –37.5 ° (Típicamente 37.5 ° para el rango V) | Afecta la penetración y resistencia de la soldadura. |

| Proceso de soldadura | Tipo de soldadura utilizada (p.ej., GTAW, SMAW, GMAW) | TIG, A MÍ, Palo, Arco sumergido | Determina la calidad de la soldadura, velocidad, y costo. |

| Tolerancia a la configuración | Precisión de alineación de componentes antes de soldar | ± 1–2 mm (dependiendo del estándar) | Asegura la alineación de las articulaciones adecuadas y minimiza las tensiones. |

| Presión de prueba hidrostática | La presión aplicada durante las pruebas para garantizar la integridad | 1.5X Presión de diseño (ASME B31.3) | Verifica la integridad del carrete en condiciones de funcionamiento. |

| Acabado de la superficie | Tratamiento de superficie (p.ej., decapado, pasivación, revestimiento) | RA 0.8-3.2 µm (para acero inoxidable) | Impacta la resistencia a la corrosión y las características del flujo de fluido. |

| Tolerancia dimensional | Desviación permitida en las dimensiones del carrete | ± 3 mm para la longitud, ± 1.5 mm para la alineación | Asegura la compatibilidad con la instalación de campo. |

| Tratamiento térmico | Tratamiento térmico post-soldadura (PWHT) requisitos | 600–700 ° C para acero al carbono (si es requerido) | Reduce las tensiones residuales y mejora la durabilidad de la soldadura. |

| Pruebas no destructivas (END) | Métodos para detectar defectos (p.ej., RT, UT, PT, MT) | Radiografía, Ultrasónico, Penetrante de tinte, Partícula magnética | Asegura la integridad de la soldadura y el material sin dañar el carrete. |

| Pesa | Peso total del carrete fabricado | 10 kg a varias toneladas | Afecta los requisitos de transporte y elevación. |

Explicación de los parámetros clave

- Diámetro de la tubería y espesor de la pared: El diámetro de la tubería y el grosor de la pared son críticos para determinar la capacidad del carrete para manejar la presión, gasto, y cargas estructurales. Por ejemplo, Horario 80 Las tuberías tienen paredes más gruesas que el horario 40, Hacerlos adecuados para aplicaciones de mayor presión pero aumentar los costos de material y fabricación.

- Consideración científica: El estrés del aro (p) en una tubería bajo presión se calcula utilizando la fórmula:

S = (P · D) / (2t)

dónde

Pes la presión interna,Des el diámetro exterior, ytes el grosor de la pared. Seleccionar el grosor apropiado asegura que el carrete pueda resistir las tensiones operativas sin falla. - Tipo de material: Los materiales comunes incluyen acero al carbono. (p.ej., ASTM A106), acero inoxidable (p.ej., 304/316), y aceros de aleación (p.ej., P91 para aplicaciones de alta temperatura). La selección de material depende del fluido del proceso, P5i, y entorno de corrosión.

- Consideración científica: Propiedades del material como la resistencia al rendimiento, expansión térmica, y la resistencia a la corrosión debe analizarse. Por ejemplo, El acero inoxidable se prefiere en entornos corrosivos debido a su alto contenido de cromo, que forma una capa de óxido pasivo.

- Criterios de imperfección de soldadura: Imperfecciones de soldadura (p.ej., porosidad, Falta de fusión) se evalúan utilizando estándares como ASME B31.3 o ISO 5817. Las imperfecciones deben estar dentro de los límites aceptables para garantizar la integridad estructural.

- Consideración científica: Las imperfecciones de soldadura pueden actuar como concentradores de estrés, Reducir la vida de fatiga del carrete. Pruebas no destructivas (END) Se utilizan métodos como la radiografía y las pruebas ultrasónicas para detectar defectos subterráneos.

- Ángulo de bisel y tolerancia a ajuste: Biselado adecuado asegura una penetración de soldadura adecuada, Mientras que las tolerancias ajustadas reducen la desalineación y las tensiones residuales. Las articulaciones desalineadas pueden conducir a concentraciones de estrés y una falla prematura.

- Consideración científica: El ángulo de bisel afecta la dinámica del grupo de soldadura y la zona afectada por el calor (HAZ). Un ritmo V de 37.5 ° es estándar para soldaduras a tope, equilibrar la penetración y el uso del material de relleno.

- Proceso de soldadura: Los procesos de soldadura comunes incluyen soldadura de arco de tungsteno de gas (Gtaw / giro) para soldaduras de alta precisión, Soldadura de arco de metal de gas (GMAW/MIG) para una producción más rápida, y soldadura de arco de metal blindado (Smaw/Stick) Para reparaciones de campo.

- Consideración científica: La elección del proceso de soldadura afecta la entrada de calor, que influye en la microestructura de los haz. Por ejemplo, GTAW produce un Haz más pequeño, Reducir el riesgo de agrietarse en materiales de alta aleación.

- Pruebas hidrostáticas: Las pruebas hidrostáticas verifican la capacidad del carrete para resistir la presión de diseño. La presión de prueba es típicamente 1.5 veces la presión de diseño, Según ASME B31.3.

- Consideración científica: La prueba asegura que no se produzcan fugas ni deformaciones bajo presión., Validación de la integridad de soldaduras y materiales.

- Acabado superficial y tratamiento térmico: El acabado superficial es crítico en industrias como los farmacéuticos, donde superficies suaves (Valores bajos de AR) prevenir el crecimiento bacteriano. Tratamiento térmico post-soldadura (PWHT) reduce las tensiones residuales en las soldaduras, particularmente para carretes de paredes gruesas o de alta aleación.

- Consideración científica: PWHT altera la microestructura de la soldadura y el haz, Mejorar la dureza y reducir el riesgo de agrietamiento de la corrosión del estrés.

3. Análisis científico y técnico del proceso

La fabricación de carreras de tuberías es un proceso multidisciplinario que integra la ciencia de los materiales, Ingeniería Mecánica, y control de calidad. A continuación se muestra un análisis detallado de los principios científicos y las consideraciones técnicas involucradas.

3.1 Consideraciones de ciencias materiales

La selección de materiales está impulsada por las condiciones de funcionamiento del sistema de tuberías, incluyendo la temperatura, presión, y corrosividad del fluido. Las propiedades clave del material incluyen:

- Protección de fuerza y resistencia a la tracción: Determina la capacidad de la tubería para soportar la presión interna y las cargas externas.

- Conductividad y expansión térmica: Crítico para aplicaciones de alta temperatura, donde la expansión térmica puede causar desalineación o estrés.

- Resistencia a la corrosión: Esencial para fluidos como el agua de mar, ácidos, o hidrocarburos. Por ejemplo, El acero inoxidable 316L se usa en ambientes marinos debido a su contenido de molibdeno, lo que mejora la resistencia a las picaduras.

Cálculo de ejemplo

Por un tubería de acero al carbono (ASTM A106 Gr. B) con un diámetro de 12 longitud (304.8 mm), grosor de la pared de 10 mm, y presión interna de 50 bar (5 MPa), El estrés del aro es:

La fuerza de rendimiento de A106 GR. B es aproximadamente 240 MPa, proporcionando un factor de seguridad de:

Esto indica que la tubería es adecuada para la aplicación, Como factor de seguridad > 2 se requiere típicamente.

3.2 Ciencia de soldadura

La soldadura es la columna vertebral de la fabricación de carreras de tuberías, y su calidad afecta directamente el rendimiento del carrete. Las consideraciones científicas clave incluyen:

- Entrada de calor: El aporte de calor excesivo puede causar crecimiento de grano en el HAZE, Reducción de la dureza. Entrada de calor (Q) se calcula como:

Q = (Voltaje · corriente · 60) / Velocidad de soldadura (mm/min)

- Imperfecciones de soldadura: Porosidad, inclusiones, y las grietas pueden comprometer la integridad de la soldadura. Estos se minimizan a través de la selección adecuada de gas de blindaje, elección del electrodo, y habilidad para soldador.

- Tensiones residuales: La soldadura induce tensiones residuales debido a la expansión térmica y la contracción. PWHT o enfriamiento controlado puede mitigar estas tensiones.

3.3 Dinámica de fluidos y diseño de tuberías

Las características de flujo interno del carrete afectan su rendimiento en el servicio. Las consideraciones clave incluyen:

- Caída de presión: Determinado por el diámetro de la tubería, longitud, y aspereza de la superficie. La ecuación de Darcy-Weisbach se usa para calcular la caída de presión:

ΔP = F · (L / D) · (P V² / 2)

dónde

fes el factor de fricción,Les la longitud de la tubería,Des el diámetro,ρes la densidad de fluido, yVes la velocidad. - Régimen de flujo: El flujo laminar o turbulento afecta la caída de presión y las tasas de erosión. Para fluidos de alta velocidad, superficies más suaves (p.ej., acero inoxidable electropuloso) se prefieren reducir la turbulencia.

3.4 Integridad estructural

El carrete debe soportar presión interna, cargas externas (p.ej., viento, sísmico), y expansión térmica. Análisis de elementos finitos (FEA) a menudo se usa para simular tensiones y garantizar que el carrete cumpla con los requisitos de diseño. Por ejemplo, ASME B31.3 proporciona pautas para calcular las tensiones permitidas basadas en propiedades y condiciones de funcionamiento del material.

4. Selección de materiales y su impacto

La selección de materiales es un aspecto crítico de la fabricación de carreras de tuberías, Como afecta el costo, durabilidad, y rendimiento. A continuación se muestra una tabla que resume los materiales comunes y sus aplicaciones..

Mesa 2: Materiales comunes para la fabricación de carreras de tuberías

| Material | Estándar | Aplicaciones | ventajas | Limitaciones |

|---|---|---|---|---|

| Acero al carbono (A106 GR. B) | ASTM A106 | Petróleo y gas, agua, vapor | Rentable, alta resistencia | Susceptible a la corrosión |

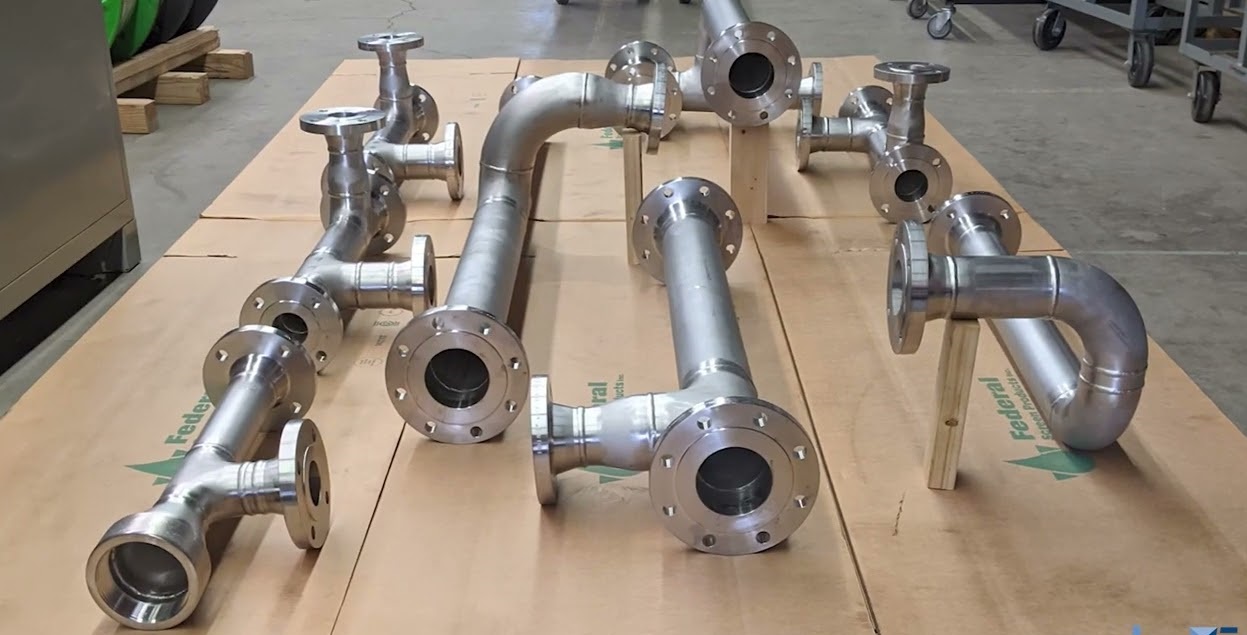

| Acero inoxidable (304/316) | ASTM A312 | Químico, farmacéutico, Marina | Resistente a la corrosión, durable | Mayor costo, menor resistencia que el acero al carbono |

| Acero de aleación (P91, P22) | A335 ASTM | Plantas de energía a alta temperatura | Fuerza de alta temperatura, resistencia a la fluencia | Caro, Requiere PWHT |

| Acero inoxidable dúplex | ASTM A790 | Petróleo y gas en alta mar, ambientes corrosivos | Alta resistencia, excelente resistencia a la corrosión | Soldadura compleja, alto costo |

| PVC/CPVC | ASTM D1785 | Tratamiento de agua, sistemas de baja presión | Ligero, resistente a la corrosión | Limitado a bajas temperaturas y presiones |

Consideraciones científicas

- Corrosión: La tasa de corrosión depende de la química del fluido y las propiedades del material. Por ejemplo, acero inoxidable 316L tiene una tasa de corrosión de <0.1 mm/año en agua de mar, en comparación con >1 mm/año para acero al carbono.

- Expansión térmica: Materiales como el acero inoxidable tienen coeficientes de expansión térmica más altos (p.ej., 16 µm/m · k para 316 SS VS. 12 µm/m · k para acero al carbono), Requerir juntas de expansión o soportes flexibles en sistemas de alta temperatura.

- Soldabilidad: Los materiales de alta aleación como el acero inoxidable dúplex requieren un control preciso de los parámetros de soldadura para evitar desequilibrios de fase (p.ej., relación ferrita-austenita).

5. Técnicas y equipos de fabricación

El proceso de fabricación implica varios pasos, Cada uno que requiere equipos y técnicas especializadas. A continuación se muestra una descripción general de las etapas y herramientas clave.

5.1 Cortando y biselado

- Proceso: Las tuberías se cortan a longitud y se biselan para prepararse para la soldadura. Los métodos comunes incluyen el corte de plasma, corte de combustible oxi, y corte mecánico.

- Equipo: Máquinas de corte de tubería CNC, Máquinas.

- Consideración científica: El corte preciso garantiza la precisión dimensional, Mientras que el biselado adecuado facilita la penetración de la soldadura. Por ejemplo, Un ángulo de bisel de 37.5 ° es estándar para que las soldaduras de ranura en V equilibren la penetración y el uso del material de relleno.

5.2 Soldadura

- Proceso: Los componentes se unen utilizando procesos de soldadura como GTAW, GMAW, o SMAW. Los sistemas de soldadura automatizados se utilizan cada vez más para la consistencia.

- Equipo: Máquinas de soldadura orbital, Soldadores de tig/mig, posicionadores de soldadura.

- Consideración científica: La calidad de la soldadura depende de parámetros como la corriente, Voltaje, y velocidad de viaje. Por ejemplo, Se prefiere GTAW con baja entrada de calor para el acero inoxidable para minimizar la distorsión.

5.3 Ensamblaje y ajuste

- Proceso: Los componentes están alineados y sujetados antes de soldar para garantizar un ajuste adecuado.

- Equipo: Abrazaderas de alineación de tuberías, plantillas, y accesorios.

- Consideración científica: La desalineación puede inducir tensiones residuales, Reducir la vida de la fatiga. Se requieren tolerancias de ± 1–2 mm.

5.4 Inspección y prueba

- Proceso: Pruebas no destructivas (END) Métodos como la radiografía (RT), Prueba de ultrasonido (UT), y pruebas de penetrante de tinte (PT) se utilizan para verificar la calidad de la soldadura. Las pruebas hidrostáticas o neumáticas garantizan la tinción de fugas.

- Equipo: Máquinas de rayos X, detectores de defectos ultrasónicos, plataformas de prueba de presión.

- Consideración científica: Los métodos de NDT detectan defectos como grietas o porosidad, que puede actuar como concentradores de estrés. La prueba hidrostática valida la capacidad del carrete para resistir la presión de diseño.

6. Control de calidad y estándares

El control de calidad es primordial en la fabricación de carreras de tuberías para garantizar el cumplimiento de los estándares de la industria y las especificaciones del proyecto. Los estándares clave incluyen:

- ASME B31.3: Proceso de tuberias, diseño de gobierno, fabricación, y pruebas.

- API DE 1104: Soldadura de tuberías e instalaciones relacionadas.

- ISO 5817: Niveles de calidad para imperfecciones de soldadura.

- Normas ASTM: Especificaciones de material (p.ej., A106, A312).

Medidas de control de calidad

- Inspección de materiales: Verifique los certificados de material y realice un análisis químico para garantizar el cumplimiento de las especificaciones.

- Evaluación de la imperfección de la soldadura: Use el NDT para detectar defectos y garantizar que las soldaduras cumplan con los criterios de aceptación.

- Controles dimensionales: Medir las dimensiones del carrete para garantizar el cumplimiento de las tolerancias.

- Prueba de presión: Realizar pruebas hidrostáticas o neumáticas para verificar la integridad.

- Documentación: Mantener registros de certificados de material, mapas de soldadura, e informes de prueba para la trazabilidad.

Consideración científica: Control de procesos estadísticos (SPC) se puede usar para monitorear la calidad de la fabricación. Por ejemplo, Los gráficos de control pueden rastrear las tasas de imperfección de soldadura, asegurando que permanezcan dentro de los límites aceptables.

7. Consideraciones de optimización y eficiencia

Para maximizar la eficiencia de la fabricación de carreteras de tubería, Se pueden emplear varias estrategias:

- Automatización: Utilice máquinas de corte CNC y sistemas de soldadura automatizados para mejorar la precisión y reducir los costos de mano de obra.

- Fabricación delgada: Implementar principios Lean para minimizar los desechos, como optimizar el uso del material y la reducción de la reelaboración.

- Diseño modular: Diseñar carretes para minimizar las soldaduras de campo, Reducir la mano de obra y los costos en el sitio.

- Herramientas digitales: Utilice el modelado de información de edificios (Bim) y software CAD 3D para planificar y visualizar los diseños de spool, Garantizar la compatibilidad con las condiciones de campo.

- Gestión de la cadena de suministro: Garantizar la entrega oportuna de materiales para evitar retrasos en la producción.

Consideración científica: La optimización se puede modelar utilizando técnicas de investigación de operaciones, como programación lineal, para minimizar los costos al cumplir con las limitaciones del proyecto. Por ejemplo, La función objetivo podría minimizar el costo total de fabricación:

dónde Cm es el costo de material, Cl es el costo laboral, y Ct ¿Es el costo de transporte?, Sujeto a limitaciones como plazos de entrega y estándares de calidad.

8. Estudios de casos y aplicaciones prácticas

Estudio de caso 1: Refinería de petróleo y gas

Requerido un proyecto de refinería 500 carretes de tubería para una unidad de procesamiento de petróleo crudo. Los carretes se fabricaron con acero al carbono (A106 GR. B) con diámetros que van desde 4 "a 24" y el horario 40–80 espesores de la pared. Desafíos clave incluidos:

- Corrosión: El petróleo crudo contenía compuestos de azufre, Requerir recubrimientos internos.

- Tolerancias apretadas: Los carrete tuvieron que alinearse con el equipo existente, Requiriendo precisión dimensional de ± 1 mm.

- Horario: La línea de tiempo del proyecto requirió la fabricación paralela de múltiples carretes.

Solución

- Soldadura GTAW automatizada utilizada para garantizar soldaduras de alta calidad.

- Pruebas radiográficas implementadas (RT) Para todas las soldaduras críticas.

- Empleado BIM para coordinar diseños de carrete con condiciones de campo.

Resultado

El proyecto se completó a tiempo, con fugas cero durante las pruebas hidrostáticas y el cumplimiento total de ASME B31.3.

Estudio de caso 2: Planta farmacéutica

Una planta farmacéutica requería acero inoxidable (316L) carretes para un sistema de agua estéril. Requisitos clave incluidos:

-

- Acabado de la superficie: Real academia de bellas artes < 0.8 µm para prevenir el crecimiento bacteriano.

- Limpieza: Sin contaminación durante la fabricación.

- Calidad de soldadura: 100% Inspección radiográfica para soldaduras.

Solución

- Soldadura orbital GTAW usada para consistente, soldaduras de alta calidad.

- Realizó electropolishing para lograr el acabado superficial requerido.

- Realizada pasivación para mejorar la resistencia a la corrosión.

Resultado

Los carrete cumplieron con los estrictos requisitos de la FDA, Asegurar el cumplimiento de las buenas prácticas de fabricación (GMP).

La fabricación de carreras de tuberías es un complejo, proceso multidisciplinario que requiere una cuidadosa consideración de los materiales, técnicas de soldadura, control de calidad, y estrategias de optimización. Al adherirse a los estándares de la industria como ASME B31.3 y emplear técnicas de fabricación avanzada, Los fabricantes pueden producir carretes de alta calidad que satisfagan las demandas de industrias como el petróleo y el gas., Petroquímica, y productos farmacéuticos. Los parámetros clave descritos en las tablas: diámetro de la tubería, espesor de la pared, tipo de material, calidad de soldadura, y requisitos de prueba: forme la columna vertebral del proceso de fabricación, Garantizar la integridad estructural y la confiabilidad operativa.

Palabras clave primarias:

Fabricación de carreras de tuberías

Fabricación de carreras de tuberías

Sistemas de tuberías prefabricados

Conjunto de carrete de tuberías

Fabricación de tuberías industriales

Palabras clave técnicas:

Técnicas de soldadura de tuberías

Pruebas no destructivas (END) para tuberías

Pruebas hidrostáticas para carretes de tuberías

ASME B31.3 Cumplimiento

Estándares de imperfección de soldadura

Palabras clave relacionadas con el material:

Carretes de tubería de acero al carbono

Fabricación de tuberías de acero inoxidable

tubo de acero de aleación carrete

Tubería de acero inoxidable dúplex

Fabricación de carrete de tuberías de PVC

Palabras clave específicas de la industria:

Fabricación de tuberías de petróleo y gas

Carretes petroquímicos

Sistemas de tuberías farmacéuticas

Fabricación de tuberías de la planta de energía

Soluciones de tuberías de tratamiento de agua

Palabras clave de procesos y equipos:

Corte de tubería CNC

Soldadura orbital para carretes de tuberías