Método de fabricación de tubos de acero rectangulares de gran diámetro – PARTE 1

Noviembre 25, 2023

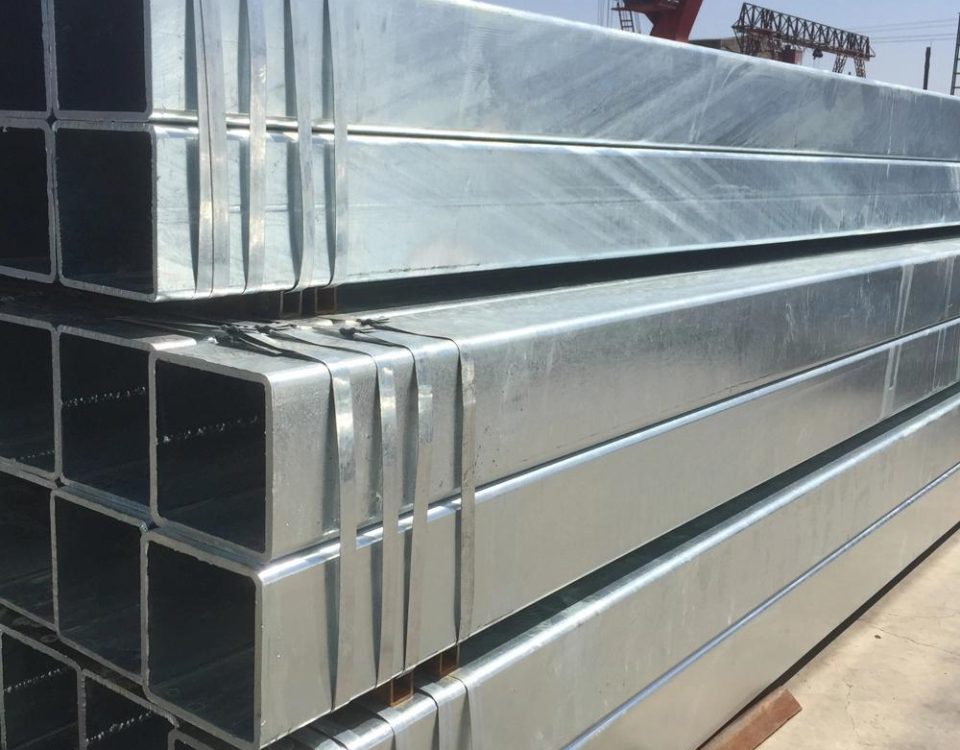

Tubo de acero rectangular y cuadrado de sección hueca para estructura

Noviembre 25, 2023Tubo de acero hueco cuadrado EN10219: Una exploración en profundidad

| SOBREDOSIS.(mm) | gracias(mm) | SOBREDOSIS.(mm) | gracias(mm) | SOBREDOSIS.(mm) | gracias(mm) | SOBREDOSIS.(mm) | gracias(mm) |

| 20*20 | 1.3 | 60*120 80*100 90*90 | 1.50 | 180*180 | 3 | 300*800 400*700 550*550 500*600 | |

| 1.4 | 1.70 | 3.5-3.75 | 9.5-9.75 | ||||

| 1.5 | 1.80 | 4.5-4.75 | 11.5-11.75 | ||||

| 1.7 | 2.00 | 5.5-7.75 | 12-13.75 | ||||

| 1.8 | 2.20 | 9.5-9.75 | 15-50 | ||||

| 2.0 | 2.5-4.0 | 11.5-11.75 | |||||

| 20*30 25*25 | 1.3 | 4.25-4.75 | 12.0-25.0 | ||||

| 1.4 | 5.0-6.3 | 100*300 150*250 200*200 | 2.75 | 300*900 400*800 600*600 500*700 | |||

| 1.5 | 7.5-8 | 3.0-4.0 | 9.5-9.75 | ||||

| 1.7 | 50*150 60*140 80*120 100*100 | 1.50 | 4.5-9.75 | 11.5-11.75 | |||

| 1.8 | 1.70 | 11.5-11.75 | 12-13.75 | ||||

| 2.0 | 2.00 | 12.5-12.75 | 15-50 | ||||

| 2.2 | 2.20 | 13.5-13.75 | |||||

| 2.5-3.0 | 2.5-2.75 | 15.5-30 | |||||

| 20*40 25*40 30*30 30*40 | 1.3 | 3.0-4.75 | 150*300 200*250 | 3.75 | 300*1000 400*900 500*800 600*700 650*650 | ||

| 1.4 | 5.5-6.3 | 4.5-4.75 | |||||

| 1.5 | 7.5-7.75 | 5.5-6.3 | 9.5-9.75 | ||||

| 1.7 | 9.5-9.75 | 7.5-7.75 | 11.5-11.75 | ||||

| 1.8 | 11.5-16 | 9.5-9.75 | 12-13.75 | ||||

| 2.0 | 60*160 80*140 100*120 | 2.50 | 11.5-11.75 | 15-50 | |||

| 2.2 | 2.75 | 13.5-30 | |||||

| 2.5-3.0 | 3.0-4.75 | 200*300 250*250 | 3.75 | 400*1000 500*900 600*800 700*700 | |||

| 3.25-4.0 | 5.5-6.3 | 4.5-4.75 | |||||

| 25*50 30*50 30*60 40*40 40*50 40*60 50*50 | 1.3 | 7.5-7.75 | 5.5-6.3 | 9.5-9.75 | |||

| 1.4 | 9.5-16 | 7.5-7.75 | 11.5-11.75 | ||||

| 1.5 | 75*150 | 2.50 | 9.5-9.75 | 12-13.75 | |||

| 1.7 | 2.75 | 11.5-11.75 | 15-50 | ||||

| 1.8 | 3.0-3.75 | 12-13.75 | |||||

| 2.0 | 4.5-4.75 | 15.5-30 | |||||

| 2.2 | 5.5-6.3 | 200*400 250*350 300*300 | 4.5-6.3 | 500*1000 600*900 700*800 750*750 | |||

| 2.5-3.0 | 7.5-7.75 | 7.5-7.75 | 9.5-9.75 | ||||

| 3.25-4.0 | 9.5-16 | 9.5-9.75 | 11.5-11.75 | ||||

| 4.25-4.75 | 80*160 120*120 | 2.50 | 11.5-11.75 | 12-13.75 | |||

| 5.0-5.75 | 2.75 | 12-13.75 | 15-50 | ||||

| 5.75-6.3 | 3.0-4.75 | 15.5-30 | |||||

| 40*80 50*70 50*80 60*60 | 1.3 | 5.5-6.3 | 200*500 250*450 300*400 350*350 | 5.5-6.3 | 500*1100 600*900 700*800 800*800 | ||

| 1.5 | 7.5-7.75 | 7.5-7.75 | 9.5-9.75 | ||||

| 1.7 | 9.5-9.75 | 9.5-9.75 | 11.5-11.75 | ||||

| 1.8 | 11.5-20 | 11.5-11.75 | 12-13.75 | ||||

| 2.0 | 100*150 | 2.50 | 12-13.75 | 15-50 | |||

| 2.2 | 2.75 | 15.5-30 | |||||

| 2.5-3.0 | 3.0-4.75 | 280*280 | 5.5-6.3 | 600*1100 700*1000 800*900 850*850 | |||

| 3.25-4.0 | 5.5-6.3 | 7.5-7.75 | 9.5-9.75 | ||||

| 4.25-4.75 | 7.5-7.75 | 9.5-9.75 | 11.5-11.75 | ||||

| 5.0-6.0 | 9.5-9.75 | 11.5-11.75 | 12-13.75 | ||||

| 40*100 60*80 70*70 | 1.3 | 11.5-20 | 12-13.75 | 15-50 | |||

| 1.5 | 100*200 120*180 150*150 | 2.50 | 15.5-30 | ||||

| 1.7 | 2.75 | 350*400 300*450 | 7.5-7.75 | 700*1100 800*1000 900*900 | |||

| 1.8 | 3.0-7.75 | 9.5-9.75 | 11.5-11.75 | ||||

| 2.0 | 9.5-9.75 | 11.5-11.75 | 12-13.75 | ||||

| 2.2 | 11.5-20 | 12-13.75 | 15-50 | ||||

| 2.5-3.0 | 100*250 150*200 | 3.00 | 15.5-30 | ||||

| 3.25-4.0 | 3.25-3.75 | 200*600 300*500 400*400 | 7.5-7.75 | 800*1100 900*1000 950*950 | |||

| 4.25-4.75 | 4.25-4.75 | 9.5-9.75 | 11.5-11.75 | ||||

| 5.0-6.3 | 9.5-9.75 | 11.5-11.75 | 12-13.75 | ||||

| 50*100 60*90 60*100 75*75 80*80 | 1.3 | 11.5-11.75 | 12-13.75 | 15-50 | |||

| 1.5 | 12.25 | 15.5-40 | |||||

| 1.7 | 140*140 | 3.0-3.75 | 300*600 400*500 450*450 | 7.5-7.75 | 900*1100 1000*1000 800*1200 | ||

| 1.8 | 4.5-6.3 | 9.5-9.75 | |||||

| 2.0 | 7.5-7.75 | 11.5-11.75 | 20-60 | ||||

| 2.2 | 9.5-9.75 | 12-13.75 | |||||

| 2.5-3.0 | 11.5-25 | 15.5-40 | |||||

| 3.25-4.0 | 160*160 | 3.00 | 400*600 500*500 | 9.5-9.75 | 1100*1000 1100*1100 | ||

| 4.25-4.75 | 3.5-3.75 | 11.5-11.75 | 20-60 | ||||

| 5.0-5.75 | 4.25-7.75 | 12-13.75 | |||||

| 7.5-8 | 9.5-25 | 15.5-40 |

Cómo hacer tubos cuadrados de gran diámetro., métodos y técnicas para hacer tubos cuadrados.:

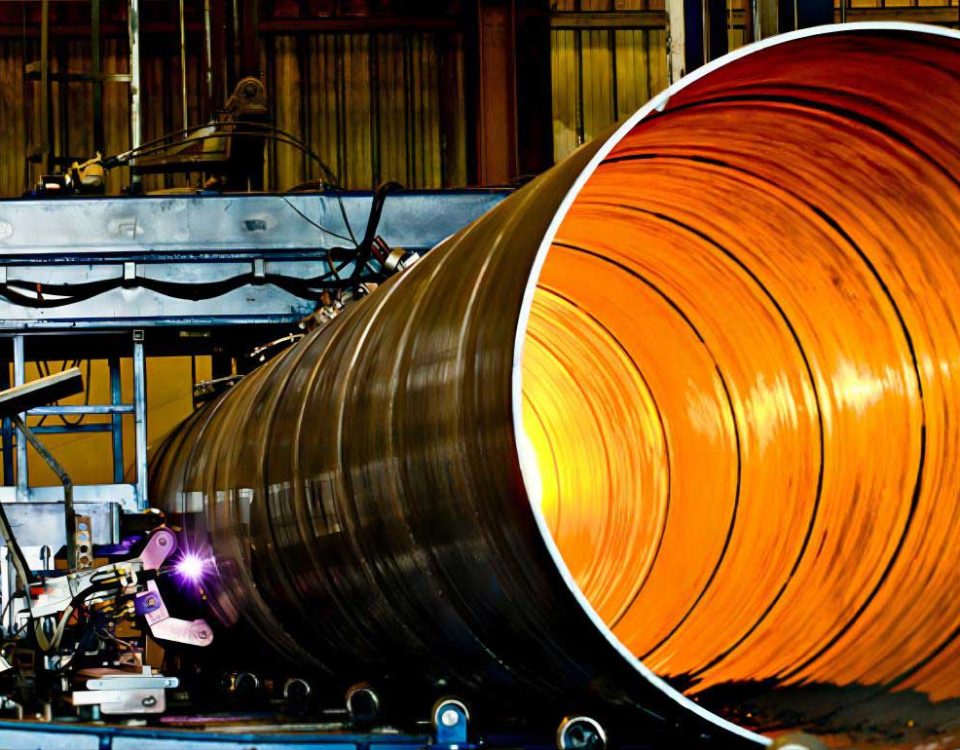

0022 En la línea de producción de formación anterior, La tubería de acero pasa a través del equipo desde el mecanismo de bobinado. 1 al mecanismo de eliminación del cordón de soldadura 8. El proceso es casi el mismo que el del equipo tradicional de fabricación de tubos de acero redondos soldados por resistencia de costura única.. Los materiales de placa de acero utilizados para esto suelen ser bobinas gruesas laminadas en caliente. (como STKR41, 50, etc.), y el ancho de la bobina limitará el diámetro máximo del producto final. (tubo de acero rectangular de gran diámetro) (en el caso de tubos de una sola ranura). En el proceso de formación de tubos de acero redondos., la gruesa placa de acero (t=16~26m) se deforma por el procesamiento de plástico en frío. Por lo tanto, durante el proceso, debido a la deformación anterior, El material sufre endurecimiento por trabajo y tensión residual., Y el acero es causado por soldadura por ondas de alta frecuencia después de la formación.. Deformación de soldadura, Para eliminar este problema tanto como sea posible., Deje espacio en la sección más larga para un enfriamiento lento de la tubería de acero..

[0023] En el método de construcción de la presente invención, el espacio necesario para el lento proceso de enfriamiento de la tubería de acero mencionada anteriormente, o este espacio, está provisto de un dispositivo de calefacción equipado con un horno 9 que utiliza combustibles fósiles como fuente de calor y es más largo en la dirección de transporte y calentamiento por inducción de alta frecuencia. Dispositivo 10. Por lo tanto, La línea de producción se puede instalar sin extender significativamente toda la longitud de la línea de producción en comparación con el equipo convencional.. Allá, mientras que la parte del acero calentada por soldadura de alta frecuencia aún no se ha enfriado, la tubería de acero se transporta al dispositivo de calentamiento y se calienta de forma secuencial o gradual con el tiempo. Calentar el material calentando el acero también es eficaz para eliminar la distorsión de la soldadura o las tensiones residuales en el acero., por lo que es posible que sea necesario considerar correcciones dentro del dispositivo de calentamiento. En todo caso, se puede esperar el efecto de ahorro de energía. Cuando el dispositivo de calentamiento de alta frecuencia 10 está instalado en la etapa delantera y el horno de calentamiento de combustibles fósiles está instalado en la etapa trasera, el efecto anterior también es el mismo.

Figura 2 muestra una vista esquemática en sección transversal perpendicular al eje longitudinal del horno de calentamiento 9. En la figura, 18 es la sección transversal del tubo de acero redondo, y 19 es la sección transversal del tubo de acero en forma de cruz. Los rodillos guía 20 instalados en ambos lados de la tubería de acero en el horno están el rodillo guía inferior y el rodillo transportador, y al menos el rodillo 20 tiene una superficie circunferencial. /durar> Preferiblemente, debido a su forma de cuña, el área de contacto con la tubería de acero 18 es más ancho. La pared interior del horno de calefacción. 9 generalmente está hecho de ladrillos refractarios apilados, y la parte superior es arqueada. La disposición del quemador y del escape se omite en la figura.. higo. 3 es un diagrama conceptual de una sección transversal perpendicular a la dirección axial del dispositivo de calentamiento por inducción de alta frecuencia 10. En la imagen, 1

0025 Si el nivel de calentamiento de la tubería de acero 18 es tomado en cuenta

, el dispositivo de calentamiento de alta frecuencia 10 Debe instalarse en la sección frontal del proceso de calentamiento de tubos de acero., o un, basado en el procesamiento de plástico en frío, etc., para formar la pared periférica de la tubería de acero de sección transversal circular mediante conformado en caliente. Se extruye por todos lados para formar gradualmente un tubo de acero con una sección transversal cuadrada.. Se elimina la placa de acero con tensiones residuales., la calidad ha mejorado, y se transporta inmediatamente al mecanismo de rodillos formadores de esquinas de varias etapas. 11 y calentado hasta cerca del punto de transformación de fase 3 1 o un

La resistencia al calor y los medios de enfriamiento del equipo son relativamente fáciles de considerar., con la ventaja de que es más fácil de proteger, gestionar y ampliar su vida útil. De este modo, el tubo de acero redondo tratado térmicamente

[0026] Figura = 2> o como se muestra en la figura 7. En la figura, 18′ es la sección transversal del tubo de acero que se ha deformado hasta darle una forma ligeramente cuadrada. En figura 6, los dos ejes ortogonales al eje longitudinal del tubo de acero son paralelos entre sí. Los rodillos formadores 22 y 22′ (paralelo al eje longitudinal del tubo de acero) apriete la superficie circunferencial del tubo de acero circular desde cuatro direcciones para formar su superficie circunferencial en una forma ligeramente entrelazada. Por ejemplo, pasa por ocho etapas cada vez de arriba a abajo, izquierda y derecha, y luego se le da forma en una sección transversal rectangular que se acerca gradualmente. Cada vez que el tubo de acero así formado pasa a través de una mesa de laminador, su radio de esquina disminuye, y la sección transversal del tubo de acero también se vuelve más pequeña, acercándose a una forma cuadrada, que está cerca de la sección transversal del producto final. 0027 En figura 7, las superficies circunferenciales fijadas en dos ejes perpendiculares al eje longitudinal de la tubería de acero y paralelas entre sí están profundamente conectadas. La superficie circunferencial del tubo de acero redondo está estampada a partir de cuatro piezas.. A través de las dos áreas donde se ha eliminado el endurecimiento por trabajo del material., Se han eliminado las tensiones residuales y las deformaciones por soldadura de alta frecuencia., otras áreas de las esquinas tampoco están permitidas. La tensión residual general es extremadamente pequeña., y la degradación del material es causada por la deformación plástica debido al procesamiento térmico. En el caso de tubos redondos de acero sometidos a tratamiento térmico y procesamiento plástico en frío., las partes sombreadas son los dos rodillos formadores 23 y 23′ que constituyen la superficie plana del tubo de acero. Al girar en la dirección, El rodillo puede tener una sección transversal que se aproxima gradualmente a una forma rectangular.. Figura 8 es una vista en sección transversal de un tubo de acero cuadrado de gran diámetro formado por un mecanismo de rodillo. Las características de este tubo de acero cuadrado conformado en caliente son las siguientes: A primera vista, el radio de cada esquina es extremadamente pequeño. Forma de la sección transversal de la tubería de acero (forma de bola invertida)

0028] Según el método anterior, (un) cuando el tubo de acero redondo se forma en una sección transversal cuadrada, en el proceso convencional, el tubo de acero redondo pasa primero a través de la máquina dimensionadora para hacer que la sección transversal sea perfecta. sin embargo, en el método de la presente invención, El material de acero se ablanda durante el trabajo en caliente., facilitando su fabricación, y como se deforma, Es posible procesar tubos de acero redondos con alta precisión sin utilizar una máquina dimensionadora.. (b) Al formar un tubo de acero redondo en una sección transversal rectangular, para obtener un tubo de acero cuadrado preciso, la temperatura de la pared periférica exterior del tubo de acero redondo debe mantenerse aproximadamente uniforme. 7> sin embargo, según este método de la presente invención, toda la tubería de acero está hecha de acero A1 o A3. Dado que se calienta cerca del punto de transformación de fase., se deforma fácilmente, y se puede formar un tubo de acero cuadrado con dimensiones de alta precisión.

(c) Debido al procesamiento térmico, las esquinas del tubo de acero cuadrado pueden formar un radio muy pequeño, y el módulo de sección de la tubería de acero cuadrada se puede reducir. sin embargo, Los tubos de acero tienen tendencia a ablandarse.. El material producido al recocer el acero en el proceso anterior se puede recuperar mediante enfriamiento.. sin embargo, es necesario prestar atención al estado de deformación de la tubería de acero debido al enfriamiento. (gramo) Se puede acortar el espacio necesario para enfriar el acero después de formar el tubo de acero cuadrado.. , por lo que es menos probable que el material cerca de la esquina se deteriore. (D) Ya que es procesamiento en caliente., La energía impulsora del mecanismo del rodillo formador es significativamente menor que la del procesamiento en frío.. (mi) Dado que el proceso de conformado es simple y no aplica tensión a la deformación de la placa de acero., La distorsión de la tubería de acero se producirá debido al proceso de formación de la tubería de acero cuadrada.. O no sucede, o apenas sucede. (F) Después de que se forma la tubería de acero cuadrada., mientras la temperatura de calentamiento es alta, se puede enfriar rápidamente soplando uniformemente aire frío o rociando agua fría por todos lados para reducir el estrés residual causado por el procesamiento.. 0030] (Parte 2) Para eliminar y reparar la tubería de acero fría.. Debido a la tensión residual y al deterioro del material a i=2> causado por el procesamiento del plástico, la temperatura del tratamiento térmico de la placa de acero debe establecerse más alta y el tiempo de tratamiento más largo, pero esto hará que la superficie de la tubería de acero sea rugosa. 4>Esto reducirá el valor comercial del producto final., y quitarlo requiere granallado, chorro de arena, etc.. , aumentar costos, aumentar las condiciones. Además, No se pueden ignorar el costo y la mano de obra necesarios para el tratamiento térmico del acero.. Además, ajustando la temperatura del tratamiento térmico a un nivel bajo, Se puede evitar el endurecimiento de la placa de acero., pero el recocido del material cerca de cada esquina del tubo de acero cuadrado puede no ser suficiente. Por lo tanto, en el segundo método de la invención, El deterioro debido al trabajo en frío del material de acero cerca de cada esquina se considera un problema especial en el caso de materiales de tubos de acero cuadrados.. Para restaurar el daño, Se requiere calefacción localizada.. El procesamiento se realiza cerca de las esquinas planificadas de la pared circunferencial del tubo de acero redondo..

0031] sin embargo, cuando la temperatura de calentamiento de la pared de la tubería de acero es desigual

Y cuando hay una gran diferencia entre ellos, esta lata = 2> Se sabe que incluso si se instala en el mecanismo de rodillo formador de sección transversal cuadrada como se muestra en la Figura 7, no se puede obtener una buena sección transversal cuadrada 4> Por lo tanto, en esta implementación en este método, la pared periférica del tubo de acero redondo se calienta localmente, y A1, por ejemplo, Se utiliza para calentar toda la tubería de acero redonda.. >Calentar uniformemente hasta cerca del punto de cambio de fase., ajustar el grado de ablandamiento de los dos componentes para construir la pared periférica de la tubería de acero rectangular >Endurecimiento por trabajo y tratamiento térmico de materiales planos para eliminar tensiones residuales.. El tratamiento térmico uniforme del tubo de acero redondo antes mencionado se puede realizar utilizando el dispositivo que se muestra en la Figura 1. sin embargo, no es necesario elevar la temperatura del tratamiento térmico hasta el punto de transformación de la fase A3 del material de acero., por lo que el espacio ocupado por el equipo de tratamiento térmico es relativamente pequeño. 4 y 5 son diagramas esquemáticos de realizaciones de un dispositivo de calentamiento local cerca de una esquina predeterminada de la pared periférica de un tubo de acero redondo. /durar>Por lo tanto, en este caso, En ambos casos se utiliza electricidad.. Un par de bobinas calefactoras de alta frecuencia. 24, 24′ están conectados a la longitud de la tubería de acero 18 en la dirección de la mano en una sección transversal perpendicular al eje central del tubo de acero 18, están montados simétricamente respecto a dicho eje y están 90 grados de diferencia entre si. El par de bobinas 24 y el par de bobinas 24′ pueden montarse ligeramente desplazados entre sí en la dirección del eje longitudinal de las bobinas. Pipa de acero. En la figura, el área sombreada en el material de la pared periférica de la porción de tubería de acero indica un área donde la temperatura es particularmente elevada debido al calentamiento local. En el caso de la figura 5, la frecuencia aplicada a la bobina 24′ se ajusta para que el interior de la tubería de acero pueda calentarse más, y se forma el tubo de acero cuadrado. En este momento, cada esquina se puede deformar más libremente y sin esfuerzo, y la forma de la esquina R es más aguda, que es obtener un tubo de acero cuadrado.

Naturalmente, la fuente de calor para el calentamiento local de la pared periférica del tubo de acero puede ser un quemador que utilice combustibles fósiles.. La tubería de acero redonda después del calentamiento total y parcial se mantiene en un estado calentado a través del mecanismo de rodillo formador de sección transversal rectangular de múltiples etapas. 11 como se muestra en la figura. En este mecanismo, por ejemplo, una tubería de acero rectangular de gran diámetro y alta calidad como se muestra en la Figura 8 se forma gradualmente a través de un rodillo formador de múltiples etapas como se muestra en la Figura 6 o Figura 7. Los pasos posteriores son los mismos que se describen en los Ejemplos. (Parte 1).

0034] Según el método de construcción anterior., (un) calentar el tubo de acero redondo hasta el material del acero cerca del punto de transformación de fase A3, y realizar un tratamiento térmico utilizando

En este momento, El equipo de tratamiento térmico se puede hacer más pequeño., pero el efecto esperado se puede lograr con el mismo material de tubería de acero cuadrada.

>

y puede ahorrar combustible y/o consumo de electricidad.

. (b) Otros efectos logrados mediante el método de construcción de esta realización son sustancialmente los mismos que los descritos en la realización (1).

【0035】

[Efectos de la invención] Como se describió anteriormente, según el método de construcción de la presente invención, Es posible proporcionar piezas grandes que se sabe convencionalmente se producen mediante procesamiento de plástico en frío.. Formando las esquinas más afiladas posibles., Se puede obtener un tubo de acero de alta calidad sin degradación del material.. Acero cuadrado de gran diámetro con calidad general estable, endurecimiento por trabajo de miembros planos, y recocido para eliminar tensiones internas. Se restablece el deterioro de la calidad.. La tensión residual se ha eliminado por debajo del nivel permitido.. Se considera que los miembros de las esquinas de la tubería de acero son problemas con las tuberías de acero rectangulares..

0036 Acerca del tratamiento térmico de tubos de acero.

Durante el proceso de formación de tubos de acero cuadrados., cuando se calienta toda la tubería de acero, El tratamiento térmico de la tubería de acero cuadrada.

Proporciona tubos de acero rectangulares de gran diámetro y alta calidad que son fáciles de formar y forman esquinas afiladas.. Se pueden obtener tubos de acero con calidad uniforme y estable.. En caso de calentamiento parcial del tubo de acero. (aunque toda la tubería de acero se calienta a baja temperatura), Se puede ahorrar energía de calefacción en comparación con lo que se puede lograr.. El equipo de tratamiento térmico ocupa menos espacio.. Los costos requeridos para las operaciones de tratamiento térmico se pueden reducir a costos relativamente bajos..

0037] Cuando se utiliza electricidad como fuente de calefacción para equipos de tratamiento térmico., (un) el equipo necesario para calentar un objeto a la temperatura requerida. /durar> ocupa menos espacio. (b) Es fácil controlar la temperatura del objeto a calentar., y (c) Se puede obtener un producto de calidad estable.. (D) No se requiere mantenimiento del equipo. (mi) La desventaja son las facturas de electricidad más altas.. (F) Dependiendo de la ubicación, Es posible que el capital común de la comunidad no se desarrolle y que la cantidad necesaria de electricidad no esté disponible.. En otras palabras, las condiciones de ubicación son limitadas.

[0038] El coste del tratamiento térmico es menor cuando se utilizan combustibles fósiles como fuente de calor.. Es relativamente fácil de obtener y transportar en grandes cantidades., independientemente de las condiciones del sitio. Se pueden construir instalaciones de consumo de gran capacidad según sea necesario, pero la desventaja es que las instalaciones de calefacción ocupan mucho espacio. Si el equipo de tratamiento térmico está conectado en serie, La longitud de la línea de formación de tubos de acero se ampliará significativamente., por lo que la selección de la ubicación del equipo es importante y es necesario reducir el ancho. Si tenemos en cuenta las ventajas y desventajas antes mencionadas del uso de electricidad y combustibles fósiles, y adoptar un método de calefacción combinado utilizando electricidad y combustibles fósiles, en comparación con los hornos de calentamiento conocidos convencionalmente, Se pueden instalar equipos de tratamiento térmico de alto rendimiento que puedan complementar las deficiencias de los demás. . etc., produce funciones y efectos especiales que no se pueden esperar con los métodos de construcción conocidos. . Controlar la temperatura de calentamiento requerida es algo difícil.