¿Cuál es el OD, diámetro interno, diámetro nominal de la tubería de acero?

Mayo 16, 2018

Acero fórmula de cálculo de peso

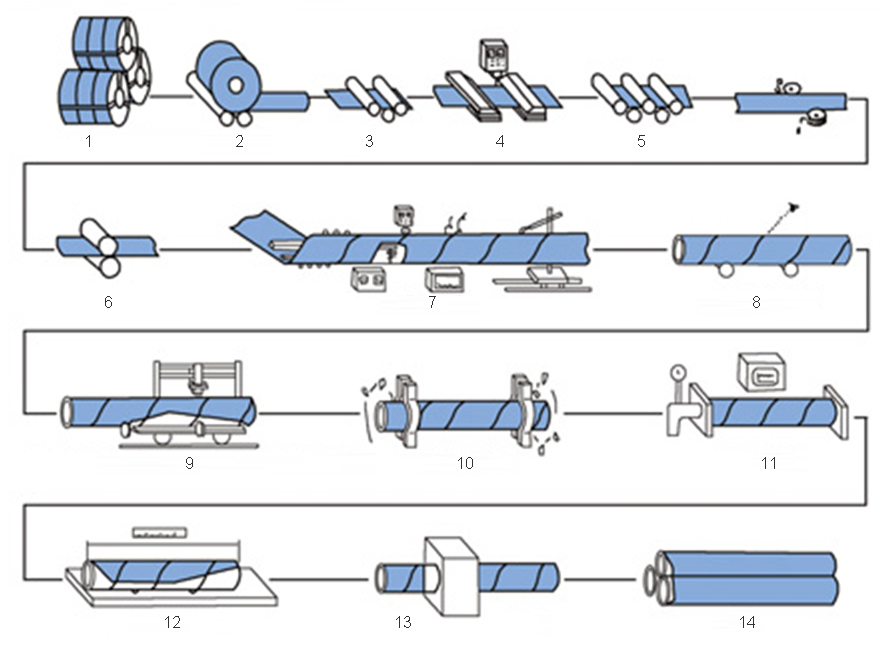

Mayo 21, 2018Espiral proceso de producción de tubos de acero y tubería de acero costura recta es diferente: la bobina de banda como materia prima, moldeo por extrusión a menudo cálido, proceso de doble cara de la doble guía automática soldadura por arco sumergido tubo de acero soldado de costura en espiral.

2. Desenrollado

3. Nivelación

4. El corte final y soldadura a tope

5. nivelación de precisión

6. entregando

7. Formando por interno y soldadura exterior

8. Soldadura por escoria de limpieza & inspección general

9. reparación de soldadura, Inspección por rayos X, Exploración, Y Re-inspección por UT Manual

10. biselado

11. Pruebas hidrostáticas

12. Longitud de auto-medición y pesaje

13. Revestimiento y Marcado

14. almacenamiento de información

(1) Las materias primas son las bobinas de acero, alambre de soldadura, y el flujo de. Tienen que pasar por pruebas físicas y químicas rigurosas antes de invertir.

(2) Para la soldadura a tope de fin de bandas de acero, se utiliza un solo hilo o de doble alambre de soldadura por arco sumergido, y después de las bobinas se realizan en tubos de acero, soldadura por arco sumergido automático se utiliza para compensar la soldadura.

(3) antes de formar, la banda de acero se nivela, recortado, filos, superficie limpia y se pre-embridado. (4) El manómetro de contacto eléctrico se utiliza para controlar la presión de los cilindros de compresión en ambos lados de la cinta transportadora para garantizar el buen suministro de la tira.

(5) El control externo o rollo de control interno formando.

(6) El dispositivo de control de separación de soldadura se utiliza para garantizar que la separación de soldadura cumple con los requisitos de soldadura, y el diámetro del tubo, la cantidad de desalineación, y la separación de soldadura son todos estrictamente controlada.

(7) Las soldaduras interior y exterior están todos soldados por arco de un solo alambre o de la doble guía sumergido soldadura utilizando la Lincoln Electric Soldador de los Estados Unidos, obteniendo de este modo una especificación de soldadura estable.

(8) soldaduras soldadas fueron inspeccionados por un probador de ultrasonidos continua en línea falla automática para garantizar la cobertura de las pruebas no destructivas de 100% soldaduras en espiral. Si hay defectos, que se alarman y pintadas de forma automática. Los trabajadores de la producción se ajustarán los parámetros del proceso en cualquier momento para eliminar defectos en el tiempo.

(9) El uso de un cortador de plasma de aire para cortar el tubo de acero en piezas individuales.

(10) Después de cortar en una sola tubería de acero, una estricta primer sistema de inspección se lleva a cabo para cada uno de los tres primeros tubos de cada lote para inspeccionar las propiedades mecánicas, composición química, condición fusión, calidad de la superficie de tubos de acero, y ensayos no destructivos para asegurar el proceso de tubería de decisiones. Cualificado antes de que puedan oficialmente puesto en producción.

(11) Donde hay una marca de detección de defectos onda de sonido continuo en la soldadura, después de la revisión de ultrasonidos y rayos X manual de, Si hay un defecto, después de la reparación, deberá someterse a una prueba no destructiva de nuevo hasta que se confirma que el defecto ha sido eliminado.

(12) Las juntas a tope de las soldaduras a tope y las intersecciones con las soldaduras en espiral de la banda de acero son todos examinados por televisión o película de rayos X.

(13) Cada tubo se hidrostáticamente probado y la presión es sellado radial. La presión y el tiempo de prueba están estrictamente controladas por el dispositivo de prueba de presión hidráulica de tubos de acero. Los parámetros de prueba se imprimen y se registran automáticamente.

(14) End-of-pipe se realiza el mecanizado de manera que la verticalidad de la cara de extremo, el ángulo de la ranura y el borde romo se controlan con precisión.