Grosor de pared pesado SCH 160 Pipa de acero inconsútil

Noviembre 28, 2025

Tubería de acero compuesta revestida de aleación bimetálica resistente a la corrosión

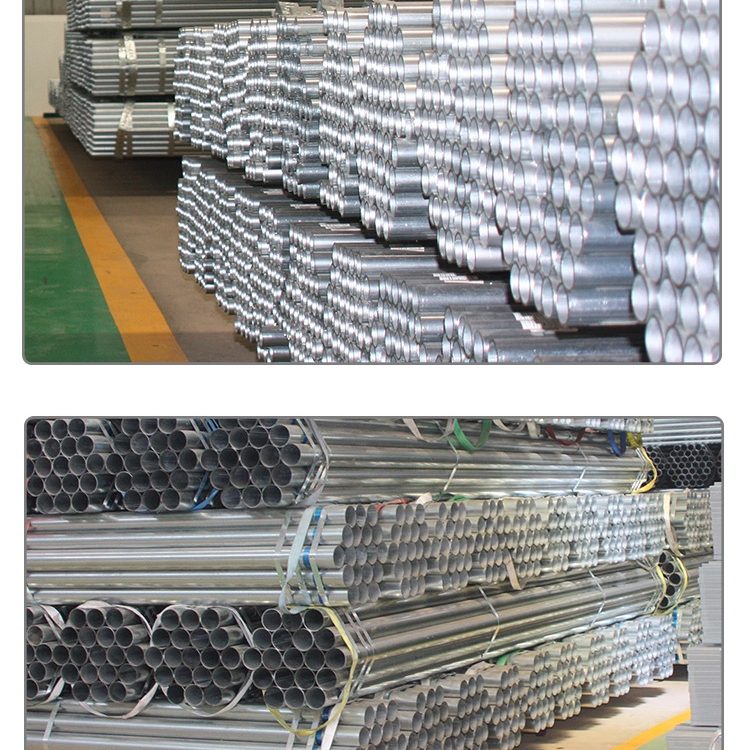

diciembre 5, 2025El centinela galvanizado: Una exploración profunda de la sección hueca estructural cuadrada recubierta de zinc (SHS) como columna vertebral de una infraestructura resiliente

El panorama de la construcción moderna y la industria pesada se caracteriza por una demanda incesante de materiales que ofrezcan simultáneamente un rendimiento estructural superior y resistencia a la degradación ambiental.. En esta intersección crítica, el Acero galvanizado Sección hueca cuadrada (SHS) surge como una solución técnicamente sofisticada, representando una convergencia de geometría estructural eficiente con un avanzado, sacrificatorio corrosión sistema de protección. Este producto es mucho más que un simple tubo de acero.; es un componente meticulosamente diseñado, cuyo diseño se ciñe a un complejo, Matriz superpuesta de estándares globales, de ASTM y API para propiedades mecánicas y dimensiones., según EN e ISO para requisitos de recubrimiento y conformado en frío. El desafío para comprender el verdadero valor del SHS galvanizado radica en apreciar la relación sinérgica entre sus componentes cerrados, sección transversal geométricamente eficiente y la electroquímica de sacrificio de su recubrimiento externo de zinc.

La razón para seleccionar la forma SHS está profundamente arraigada en los principios de la mecánica.. A diferencia de las secciones abiertas (como vigas en I o canales), La sección de caja cerrada maximiza el momento de inercia para un área de sección transversal dada., Produciendo relaciones excepcionales entre resistencia y peso.. Esta eficiencia intrínseca hace que el SHS sea ideal para aplicaciones estructurales donde la minimización del peso y la resistencia a la carga multidireccional son primordiales.. Cuando esta destreza estructural se combina con la longevidad que brinda la galvanización (la aplicación de una capa de zinc diseñada para corroer preferentemente el sustrato ferroso subyacente), el componente resultante se convierte en la opción definitiva para superficies expuestas., húmedo, o ambientes agresivos en minería, construcción, transmisión, e infraestructura civil en general. La lista exhaustiva de normas aplicables, que van desde códigos estructurales como ASTM A500 y EN 10219 a especificaciones de recubrimiento como DIN 2444 y ISO 1461—subraya la necesidad de fabricar este producto bajo estrictas, Control rastreable para satisfacer las necesidades diversas y críticas de una clientela global..

1. La sinergia de forma y fuerza: Mecánica de SHS y eficiencia estructural

La selección de una sección hueca cuadrada. (SHS) sobre una circular (CHS) o una sección abierta es una decisión de ingeniería basada en la optimización de la distribución del material frente a cargas estructurales anticipadas. El SHS es un excelente ejemplo de una geometría que proporciona máxima rigidez y capacidad de carga con un uso mínimo de material..

Ventaja geométrica y resistencia a la torsión

En ingeniería estructural, La eficiencia a menudo se mide por la resistencia del componente al pandeo., flexión, y torsión. Para una determinada cantidad de acero, el cerrado, La sección cuadrada simétrica ofrece inherentemente un rendimiento superior en comparación con fuerzas de torsión en comparación con las secciones abiertas. Cuando una viga en I se somete a torsión, sus delgadas bridas son susceptibles a deformarse, lo que lleva a una alta concentración de esfuerzo cortante y una falla rápida; en cambio, La pared continua del SHS crea una caja de torsión altamente efectiva.. Esta característica es invaluable en aplicaciones como torres de transmisión., marcos rígidos, y barandillas de puentes, donde la carga del viento o las fuerzas dinámicas introducen momentos de torsión significativos. La simetría inherente de la sección cuadrada también simplifica el diseño de la conexión y garantiza un rendimiento predecible bajo cargas de flexión aplicadas en cualquier plano., eliminando la necesidad de orientar la sección según la dirección de la carga primaria.

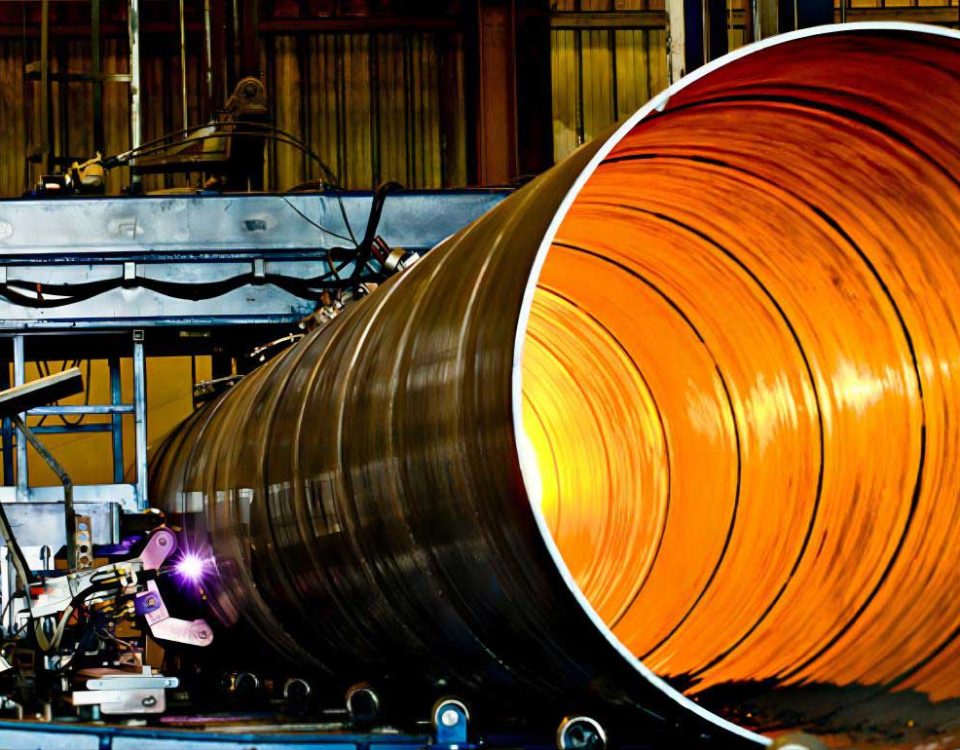

El proceso de fabricación del SHS dicta sus propiedades finales.. Estas secciones normalmente se producen a través de Conformado en frío de bobina laminada en caliente. A la tira plana se le da forma progresivamente en el perfil cuadrado antes de unir los bordes mediante soldadura por resistencia eléctrica continua. (REG) o soldadura por arco sumergido (SIERRA). El proceso de conformado en frío introduce endurecimiento por deformación al acero, particularmente en las regiones de las esquinas, lo que aumenta marginalmente el límite elástico del producto terminado, un factor que a menudo se tiene en cuenta en normas como ASTM A500. Este proceso requiere un control estricto sobre la ductilidad del material base. (Grados Q235, Q345, Gr. B Y C), garantizar que el acero pueda soportar la severa deformación plástica requerida para formar los radios de esquina estrechos sin agrietarse o desarrollar tensiones residuales indeseables que luego podrían comprometer la integridad del recubrimiento de zinc..

Requisitos de tracción y rendimiento en calidades estructurales

Los grados de material base utilizados para SHS galvanizado se encuentran dentro de la categoría estructural de resistencia media a alta., garantizando un soporte adecuado para cargas estáticas y dinámicas sustanciales. Calificaciones como Q345 (estándar chino, aproximadamente $345 \text{ MPa}$ resistencia a la fluencia) y C350 (Norma estructural australiana/neozelandesa, $350 \text{ MPa}$ resistencia a la fluencia) Son particularmente populares por su excelente soldabilidad combinada con alta resistencia..

Las normas estructurales, tales como ASTM A500 (particularmente Grado C y D para tubos estructurales soldados) y EN 10219 (Secciones huecas estructurales soldadas en frío), imponer requisitos estrictos que vinculen la forma y el espesor con el límite elástico y las resistencias a la tracción mínimos requeridos. Un requisito típico exige una resistencia a la tracción mínima. $R_m$ de $450 \text{ MPa}$ y un límite elástico mínimo $R_{eH}$ de $345 \text{ MPa}$ para los grados superiores. La relación entre el límite elástico y la resistencia a la tracción. ($R_{eH}/R_m$) Se controla meticulosamente para garantizar que el acero presente suficiente ductilidad antes de romperse., una característica de seguridad crucial que permite la deformación estructural (advertencia) antes del colapso final. La especificación dimensional para SHS incluye no solo el tamaño total y el espesor de la pared., pero también el radio de esquina, que está estrictamente controlado para equilibrar los beneficios del endurecimiento por deformación frente a la posibilidad de agrietamiento en las esquinas durante el proceso de conformado en frío.. El radio de la esquina exterior debe cumplir los requisitos., normalmente no es más que $2.0$ a $3.0$ veces el espesor de la pared, para garantizar el rendimiento estructural y una cobertura óptima del recubrimiento durante la galvanización posterior.

| Categoría de grado | Grados representativos | Fuerza de producción mínima (Reh) | Resistencia mínima a la tracción (habitación) | Enfoque de aplicación estándar |

| Estructural Básica | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Propósito general, Marcos de bajo estrés |

| Alta Estructural | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Construcción de gran altura, Columnas portantes |

| Tubería/Fluido | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | conductos, Transferencia de fluidos a baja presión (cuando está galvanizado) |

2. El escudo de zinc: Metalurgia y protección contra la corrosión de sacrificio

La característica que define a este producto, su galvanización, lo transforma de un componente estructural estándar a un componente de bajo mantenimiento., activo de alta durabilidad. Esta protección contra la corrosión se logra mediante la aplicación de un recubrimiento de zinc metálico., típicamente a través del Galvanizado en caliente proceso, ¿Cuál es el método más eficaz para la protección a largo plazo del acero fabricado?.

La ciencia de la galvanización en caliente y las capas interfaciales

La galvanización en caliente implica sumergir el material previamente limpiado., componente de acero fabricado en un baño de zinc fundido (celebrada aproximadamente $450^{\circ}\text{C}$). Esta inmersión a alta temperatura desencadena una reacción metalúrgica entre el hierro (Fe) en el sustrato de acero y el zinc líquido (zinc), dando como resultado la formación de una serie de altamente duraderos, capas intermetálicas de aleación de hierro y zinc. Estas capas son fundamentales para la funcionalidad del recubrimiento.:

-

Gama ($\Gamma$) Capa: La capa más interna, adyacente al acero, es el mas dificil, con alto contenido de hierro ($\sim 21-28\% \text{ Fe}$). Su formación asegura una unión tenaz entre el revestimiento y el sustrato de acero..

-

Delta ($\delta_1$) Capa: la siguiente capa, caracterizado por una estructura cristalina más columnar y un menor contenido de hierro ($\sim 10\% \text{ Fe}$), contribuye significativamente a la dureza y resistencia a la abrasión del recubrimiento.

-

Zeta ($\zeta$) Capa: Un componente principal del espesor del recubrimiento., Esta capa suele ser la capa de aleación más gruesa y contribuye sustancialmente a las propiedades mecánicas del recubrimiento..

-

Y ($\eta$) Capa: La capa más externa está compuesta de zinc puro. ($\sim 0\% \text{ Fe}$) y es relativamente suave y dúctil. Esta capa de zinc puro proporciona la inmediata, Resistencia a la corrosión visible y permite que el revestimiento absorba impactos menores sin agrietarse..

esta estratificado, La unión metalúrgica proporciona una adhesión y resistencia superiores al daño mecánico en comparación con pintura simple o recubrimientos electrochapados.. El espesor de estas capas, y por lo tanto el peso total del recubrimiento, está especificado por normas como ISO 1461 y ASTM A123, medido en gramos por metro cuadrado ($\text{g}/\text{m}^2$) o mils. El espesor de recubrimiento requerido depende de la corrosividad esperada del entorno de servicio., con recubrimientos más gruesos especificados para atmósferas industriales o marinas altamente agresivas.

El principio del sacrificio y la longevidad de la corrosión

La verdadera genialidad del recubrimiento de zinc reside en la sacrificatorio (catódico) principio de protección. Cuando se rompe la capa de zinc debido a rayones, impacto, o perforar agujeros, y el acero subyacente queda expuesto al electrolito corrosivo (humedad, lluvia, humedad), el zinc, siendo un metal menos noble que el hierro, se convierte en el ánodo de sacrificio. El zinc se corroe preferentemente., generando una corriente protectora que inhibe la corrosión del acero expuesto (el cátodo). Este proceso continúa hasta que se consume todo el zinc en las inmediaciones de la brecha., proporcionando así una capacidad de autorreparación incomparable que garantiza la integridad de la estructura incluso después de daños menores.

La longevidad del revestimiento galvanizado es directamente proporcional a su espesor e inversamente proporcional a la velocidad de corrosión local. (a menudo medido en $\mu\text{m}$ de zinc consumido al año). En un típico entorno rural., La vida útil puede exceder 70 años, mientras se encuentre en zonas marinas o industriales altamente agresivas, La vida útil puede reducirse, pero sigue siendo muy superior a la del acero no galvanizado o pintado., lo que lleva a ahorros masivos en costos de mantenimiento y repintado durante el ciclo de vida de la estructura..

Factores metalúrgicos que influyen en la galvanización (El efecto sandelín)

La composición química del acero base., particularmente el contenido de Silicio (Si) y Fósforo (P), es fundamental para el proceso de galvanización. Altos niveles de estos elementos pueden acelerar la reacción hierro-zinc, lo que lleva al rápido crecimiento de las capas de aleación de hierro y zinc.. este fenómeno, conocido como el El efecto sandelín, puede producir una masa demasiado espesa, gris opaco, y revestimiento potencialmente quebradizo que es susceptible a descascararse. Por lo tanto, la especificación para grados estructurales destinados a la galvanización, como Q345, A menudo incluye restricciones en el contenido de silicio para garantizar que el recubrimiento de zinc final sea dúctil., brillante, y se adhiere óptimamente, Satisfacer las demandas estéticas y mecánicas de la estructura final.. Este estricto control es la razón por la que los requisitos de composición química para los grados de galvanizado son a menudo más estrictos que para el acero estructural en general..

3. Navegando por el laberinto regulatorio global: Estándares y especificaciones

La extensa lista de normas aplicables, que abarcan estructuras, líquido, y requisitos de recubrimiento en múltiples continentes, es un testimonio de la aplicación global y la versatilidad inherente del SHS galvanizado.. Los fabricantes deben demostrar una estrategia de cumplimiento integrada para certificar un solo producto bajo este marco regulatorio diverso..

Cumplimiento estructural y dimensional (A500 frente a. EN 10219)

Los estándares fundamentales para la geometría y el rendimiento mecánico de la sección hueca son ASTM A500 (América del norte) y EN 10219 (Europa).

-

ASTM A500: Se centra principalmente en las propiedades mecánicas requeridas., definiendo los grados A, B, C, y D con un límite elástico creciente. Incluye requisitos específicos para los radios de las esquinas exteriores., rectitud, y, en tono rimbombante, girar—la desviación rotacional a lo largo de la sección, que deben controlarse estrictamente para garantizar la precisión estética y de conexión en aplicaciones estructurales.

-

EN 10219: Cubre principalmente acero estructural soldado conformado en frío., Proporcionar tablas dimensionales completas para secciones cuadradas y rectangulares.. Especifica meticulosamente las tolerancias para el espesor de la pared. (WT), tamaño total, rectitud, y falta de cuadratura de las esquinas. Cumplimiento de EN 10219 Garantiza que el SHS cumpla con la rigurosa uniformidad dimensional requerida para la soldadura y el atornillado estructural en proyectos de infraestructura europeos..

los Tolerancia de los programas de espesor es crítico. Para secciones conformadas en frío, La tolerancia del espesor de la pared generalmente se expresa como un porcentaje del espesor nominal., a menudo requiriendo que el WT no sea menor que $90\%$ del peso nominal, garantizar que los cálculos de capacidad estructural sigan siendo válidos incluso en el punto más delgado.

Cumplimiento de recubrimientos y acabados (DIN 2444, ISO 1461, ASTM A123)

Las normas que rigen el proceso de galvanización garantizan que la protección contra la corrosión sea uniforme y adecuada para la vida útil prevista..

-

ISO 1461 / ASTM A123: Estos definen el espesor o masa mínimo requerido del recubrimiento de zinc por unidad de área.. Este requisito varía según el espesor de la pared del acero., ya que las secciones de acero más gruesas retienen más calor, resultando en una capa de aleación más gruesa durante la inmersión en caliente. Por ejemplo, un SHS de pared pesada puede requerir un espesor de revestimiento de $85 \mu\text{m}$ mínimo, traduciéndose a una masa de $610 \text{ g}/\text{m}^2$. Procedimientos de prueba estrictos, como mediciones de calibre magnético o pruebas de pelado, debe emplearse para certificar esta masa de recubrimiento.

-

DIN 2444 / ISO 65: Estos históricamente se relacionan con roscas y requisitos de revestimiento de tuberías., A menudo es relevante cuando el SHS galvanizado se utiliza en plomería o sistemas de transporte de fluidos. (donde la forma puede ser rectangular o redonda). Especifican la calidad del acabado., la ausencia de bordes afilados, y la idoneidad del revestimiento para roscar o soldar.

El gran volumen de requisitos de cumplimiento exige que el proceso de fabricación esté sólidamente documentado y controlado., utilizando materiales certificados (Q195-Q345) y procesos rastreables hasta la fundición inicial del acero..

| Parámetro de especificación | Grado Q345 (Estructural Típico) | ASTM A500 Grado C (Estructural Típico) | Estándar / Código rector |

| Materiales básicos | Acero Mn-Si con bajo contenido de carbono | Carcasa/tubos de acero con bajo contenido de carbono | GB/T 1591, ASTM A500 |

| Composición química | Manganeso $\leq 0.20\%$ | Manganeso $\leq 0.23\%$ | EN 10025, ASTM A500 |

| Silicio (Control de galvanizado) | $\leq 0.35\%$ (Estrictamente controlado para galvanizar) | $\leq 0.40\%$ (Varía según el estándar) | ISO 1461 (Indirectamente) |

| Requisitos de resistencia a la tracción | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | EN 10219, ASTM A500 |

| Tratamiento térmico | Ninguna (Tal como se formó) o Normalizado | Ninguna (Tal como se formó) | EN 10219, ASTM A500 |

| Tolerancia de peso | $\pm 10\%$ o $90\%$ de peso nominal | $\pm 10\%$ o $90\%$ de peso nominal | EN 10219 / ASTM A500 |

| Masa de recubrimiento | Min $610 \text{ g}/\text{m}^2$ (para $\geq 6 \text{ mm}$ pared) | Min $610 \text{ g}/\text{m}^2$ (para $\geq 6 \text{ mm}$ pared) | ISO 1461 / ASTM A123 |

| Tipo de conexión | Uniones soldadas o atornilladas | Uniones soldadas o atornilladas | AWSD1.1 / EN 1011 |

4. Aplicación, Economía de la vida útil, y la propuesta de valor final

La justificación final para especificar el SHS de acero galvanizado se deriva de un análisis económico sofisticado que compara el mayor costo inicial del producto galvanizado con la reducción masiva en los gastos de mantenimiento durante la vida útil operativa del sistema: el argumento convincente para un valor superior del ciclo de vida..

Aplicaciones en ambientes extremos y expuestos

La combinación única de eficiencia estructural y protección contra la corrosión dirige la aplicación de SHS galvanizado a entornos caracterizados por requisitos de larga vida útil y exposición continua a los elementos.:

-

Civil y de Infraestructura: Barandillas de puentes para peatones y carreteras, barreras de choque, soportes para señales de servicios públicos, y estructuras arquitectónicas de fachada. El acabado galvanizado proporciona la longevidad estructural requerida y una limpieza, estética sin mantenimiento.

-

Industrial y Minera: Estructuras del sistema transportador, soportes para manipulación de materiales, estructuras de torres de enfriamiento, y soportes para tuberías. Estos entornos a menudo combinan alta humedad o productos químicos corrosivos con desgaste abrasivo., haciendo lo robusto, Revestimiento de zinc reparable esencial para un funcionamiento continuo..

-

Agricultura y Telecomunicaciones: Estructuras de invernadero, postes de cercado, y torres de servicios públicos o de transmisión. En estas aplicaciones, La excelente rigidez torsional del SHS se combina con su capacidad para soportar décadas de lluvia., sol, y ciclos de temperatura sin necesidad de repintar.

La superioridad económica de la galvanización (Costo del ciclo de vida)

El coste inicial del acero galvanizado en caliente suele ser mayor que el de la pintura o los sistemas de revestimiento simples.. sin embargo, un completo Costo del ciclo de vida (LCC) El análisis favorece abrumadoramente la galvanización.. El modelo de costos requiere descontar los costos de mantenimiento futuros hasta el día de hoy utilizando el valor actual neto. (VPN) método.

Una estructura pintada, incluso con un sistema de tres capas de alta calidad, A menudo requiere su primera capa importante y preparación de la superficie dentro de $10$ a $15$ años, seguido de recubrimientos posteriores cada $5$ a $10$ años después. Este proceso implica costosos andamios., voladura de superficie (generando residuos tóxicos), mano de obra, y costos de material, todo significativamente inflado por la inflación futura. A diferencia de, Una estructura SHS bien galvanizada generalmente no requiere mantenimiento durante $50$ a $70$ años en ambientes moderados. El VAN de eliminar de tres a cinco ciclos de mantenimiento mayor durante una vida estructural de 50 años supera fácilmente la prima inicial pagada por el recubrimiento de zinc.. Este hecho posiciona al SHS galvanizado no como un producto de mayor costo, pero a largo plazo inversión que ahorra costes que minimiza el tiempo de inactividad operativa y maximiza la utilidad de los activos.

La sección hueca cuadrada de acero galvanizado se erige como un pilar fundamental en la construcción moderna., superando con éxito las demandas a menudo contradictorias de eficiencia mecánica y resiliencia ambiental. Su fuerza proviene de la geometría disciplinada del SHS., mientras que su durabilidad es proporcionada por la electroquímica de sacrificio del recubrimiento de zinc. Fabricado bajo la exigente, Requisitos integrados de estándares globales como ASTM A500 y EN. 10219 para estructura, e ISO 1461 para protección contra la corrosión, este producto es el de bajo riesgo, solución de alto retorno para estructuras expuestas, demostrando una superioridad de ingeniería que es cuantificable no solo en el límite elástico sino también en décadas de servicio sin mantenimiento..