Tubos de acero sin costura expandidos térmicamente de alta frecuencia

Febrero 11, 2026Cómo elegir la tubería de acero pulida adecuada para la industria hidráulica

He sido ingeniero de campo en la industria hidráulica durante 18 años: 18 años de arrastrarse bajo maquinaria de construcción en el calor sofocante de Dubai, Solución de problemas de fugas hidráulicas en el frío glacial del norte de Alemania, y reparar fallas en tuberías de acero perfeccionadas que paralizaron líneas de producción enteras. Déjame decirte esto directamente: elegir la tubería de acero pulida adecuada no se trata solo de elegir un tubo que se ajuste. Se trata de evitar costosos tiempos de inactividad, prevenir fallas catastróficas, y asegurarse de que su sistema hidráulico funcione con la misma confiabilidad que las herramientas en las que confía para realizar el trabajo. He visto plantas perder $12,000 una hora porque alguien tomó atajos en la calidad de la tubería. He visto una prensa hidráulica de 50 toneladas caer a mitad de operación porque una tubería pulida no podía soportar la presión, afortunadamente, nadie resultó herido, pero el daño al equipo y a la moral? Eso se queda contigo.

Los tubos de acero pulidos son la columna vertebral de todo sistema hidráulico.. Llevan fluido a alta presión., Resiste la fricción constante de pistones y sellos., y operar en entornos que van desde pisos de fábrica limpios hasta sitios de construcción polvorientos, cubiertas marinas corrosivas, y hornos industriales de alta temperatura. Pero aquí está la cosa: No todas las tuberías pulidas son iguales. Una tubería que funciona perfectamente en un pequeño cilindro hidráulico para una máquina envasadora podría fallar en cuestión de semanas en una excavadora pesada o en una plataforma petrolera en alta mar.. La diferencia? No se trata sólo del tamaño o el grosor: se trata de comprender las demandas únicas de su aplicación., saber qué causa que las tuberías fallen, y tener la experiencia para elegir un producto que pueda hacer frente a esas demandas.

A través de los años, He desarrollado un sistema para elegir tubos de acero pulidos, uno que se basa en la experiencia del mundo real., no solo teoría de libro de texto. No me baso en términos sofisticados de marketing ni en especificaciones genéricas.. Miro los números que importan. Hago las preguntas difíciles: ¿Cuál es la presión máxima que verá este sistema?? ¿Con qué frecuencia cambiará el flujo de líquido?? ¿Qué contaminantes están presentes en el medio ambiente?? Y lo más importante, ¿Qué pasó la última vez que falló una tubería aquí?? Porque el fracaso te enseña más que el éxito..

En esta guía, Voy a explicarle todo lo que necesita saber para elegir la tubería de acero pulida adecuada para su aplicación hidráulica.. Desglosaré las especificaciones técnicas que realmente importan. (e ignorar los que no lo hacen). Profundizaré en por qué fallan las tuberías: desde la fatiga del material hasta la mala calidad del bruñido., De corrosión a una instalación incorrecta y cómo puede prevenir esas fallas antes de que sucedan. Compartiré estudios de casos reales de mi carrera., Incluyendo una falla catastrófica en una planta automotriz alemana que podría haberse evitado con una simple verificación de materiales., y una historia de éxito de un sitio de construcción en Dubai donde cambiar a la tubería pulida adecuada redujo el tiempo de inactividad en 60%.

También incluiré tablas técnicas., fórmulas, y los datos más recientes de la industria, como 2025 Informe de la industria hidráulica que muestra que las fallas en las tuberías pulidas representan la causa 38% de todo el tiempo de inactividad del sistema hidráulico, y le explicaré lo que significan esos datos para usted en el terreno.. sin pelusa, sin sobrecarga de jerga, solo palabras directas de alguien que ha estado allí, hecho eso, y arregló las tuberías rotas.

Una última cosa: esta no es una guía única para todos. Cada sistema hidráulico es diferente, cada entorno es único, y todo presupuesto tiene limitaciones. Pero al final de este, Tendrá las herramientas para tomar una decisión informada, una que le ahorre tiempo., dinero, y dolores de cabeza. Empecemos.

1. Comprender los conceptos básicos: ¿Qué es una tubería de acero pulida?, y por qué es importante para la hidráulica?

primero, asegurémonos de que estamos en la misma página. Un tubo de acero pulido es un tubo de acero soldado o sin costura que se ha sometido a un proceso de pulido de precisión para crear una superficie lisa., superficie interior uniforme. A diferencia de las tuberías sin costura normales, que tienen un acabado interior relativamente rugoso (normalmente Ra 1,6–3,2 μm), Las tuberías pulidas tienen una rugosidad de la superficie interior tan baja como Ra 0,2–0,8 μm, a veces incluso menor para aplicaciones de alta precisión.. Esa suavidad no es sólo para mostrar; Es fundamental para los sistemas hidráulicos..

¿Por qué es tan importante la suavidad de la superficie?? Pensemos en cómo funciona un sistema hidráulico.. Los sistemas hidráulicos utilizan fluido presurizado. (generalmente aceite hidráulico) para transmitir fuerza y movimiento. El fluido fluye a través de tuberías., cilindros, válvulas, y mangueras para alimentar todo, desde pequeños actuadores hasta grandes maquinarias industriales.. El tubo pulido se utiliza normalmente como cilindro, la parte que alberga el pistón.. A medida que el pistón se mueve hacia adelante y hacia atrás dentro del cañón, el sello entre el pistón y la superficie interior del cilindro evita fugas de fluido. Si la superficie interior es rugosa, desgastará el sello rápidamente, causando fugas, eficiencia reducida, y eventualmente, falla del sistema.

Pero pulir no se trata sólo de alisar la superficie. También mejora la precisión dimensional de la tubería.. Los tubos pulidos tienen tolerancias estrictas para el diámetro interior. (ID), diámetro externo (OD), y espesor de pared: tolerancias que las tuberías normales no pueden igualar. Por ejemplo, un tubo pulido estándar puede tener una tolerancia de diámetro interior de ±0,01 mm, mientras que un tubo sin costura normal podría tener una tolerancia de ±0,1 mm. Podría parecer una pequeña diferencia., pero en un cilindro hidráulico, Incluso una pequeña desviación en el diámetro interior puede provocar que el pistón se atasque., lo que lleva a un desgaste excesivo, calentamiento excesivo, y fracaso.

Aprendí esto de la manera más difícil al principio de mi carrera.. Allá por 2009, Estaba trabajando en una prensa hidráulica en un pequeño taller de fabricación de metales en Ohio.. La prensa seguía fallando, cada pocos días, el pistón se atascaría, y tendríamos que cerrar la producción para solucionarlo. Revisamos el pistón., los sellos, el aceite hidráulico: todo parecía estar bien. Finalmente, Decidí medir el diámetro interior del cilindro. (un tubo sin costura normal que el taller había "pulido" internamente con una herramienta barata). La identificación varió según 0.08 mm a lo largo de la tubería, mucho más allá de la tolerancia aceptable. Esa variación estaba provocando que el pistón se atascara en ciertos puntos., Desgaste de los sellos y sobrecalentamiento del aceite.. Reemplazamos la tubería por una debidamente pulida., y la imprenta funcionó sin problemas durante los siguientes tres años sin un solo fallo.

Esa es la diferencia entre un tubo de acero debidamente pulido y una imitación barata.. No se trata sólo del acabado superficial: se trata de precisión, consistencia, y comprender cómo interactúa la tubería con el resto del sistema hidráulico.

Analicemos las características clave de los tubos de acero pulidos que son importantes para las aplicaciones hidráulicas.:

1.1 Acabado de la superficie (Valor RA)

El acabado superficial de una tubería pulida se mide por el valor Ra (desviación media aritmética del perfil de rugosidad). Cuanto menor sea el valor de Ra, cuanto más suave sea la superficie. Para cilindros hidráulicos, El valor Ra ideal depende del tipo de sello utilizado y de la presión de funcionamiento..

Los sellos están diseñados para funcionar con acabados de superficie específicos.. Por ejemplo, poliuretano (PU) Los sellos, uno de los sellos más comunes utilizados en sistemas hidráulicos, funcionan mejor con un valor Ra de 0,2 a 0,4 μm.. Si la superficie es demasiado rugosa (Real academia de bellas artes > 0.8 Μm), el sello se desgastará rápidamente. Si es demasiado suave (Real academia de bellas artes < 0.1 Μm), el sello no podrá agarrar la superficie correctamente, conduciendo a fugas. Es un equilibrio delicado, y uno que a menudo se pasa por alto.

El proceso de bruñido logra esta superficie lisa mediante el uso de piedras abrasivas para eliminar pequeñas cantidades de material de la pared interior de la tubería.. Las piedras están montadas sobre un cabezal de bruñido que gira y oscila dentro del tubo., creando un patrón de sombreado cruzado en la superficie. Este patrón de trama cruzada es importante: ayuda a retener el aceite hidráulico., que actúa como lubricante entre el pistón y el sello, reduciendo la fricción y el desgaste.

El ángulo del patrón de sombreado también importa. Para la mayoría de las aplicaciones hidráulicas, el ángulo ideal es de 30 a 45 grados con respecto al eje de la tubería. Este ángulo asegura que el aceite se retenga uniformemente en toda la superficie., proporcionando una lubricación constante. He visto tuberías con ángulos cruzados que eran demasiado pronunciados. (60+ grados) o demasiado superficial (15–20 grados), y ambos causaron fallas en los sellos. en un caso, una tubería con un ángulo cruzado de 65 grados provocó que fallara un sello en solo 200 horas de operación, en comparación con las esperadas 2,000 horas.

La fórmula para calcular el valor Ra es la siguiente (esta es una versión simplificada de la ISO 4287 estándar, que es lo que utilizamos en el campo):

$$Ra = \frac{1}{L} \int_{0}^{L} |y(x)| dx$$

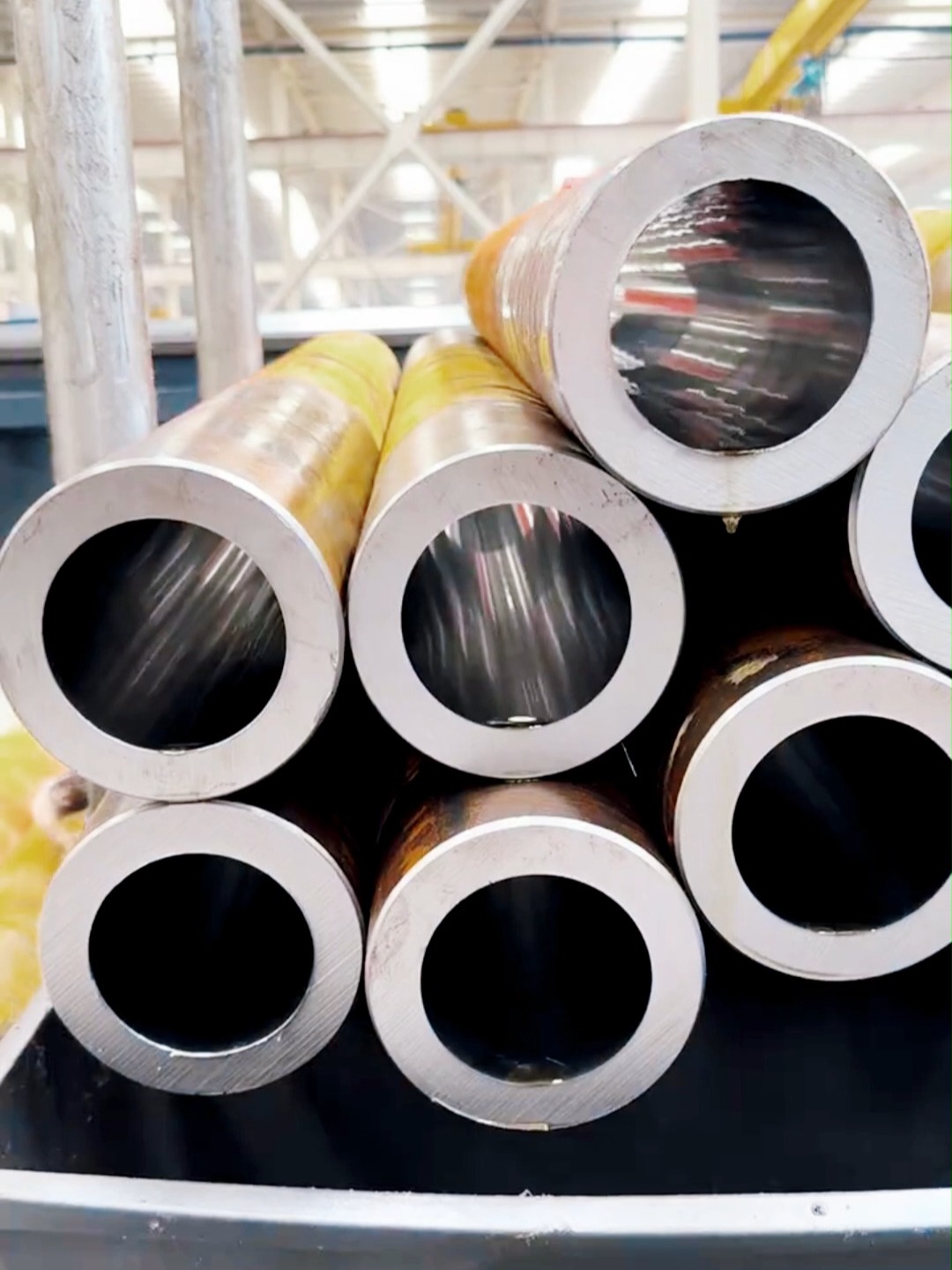

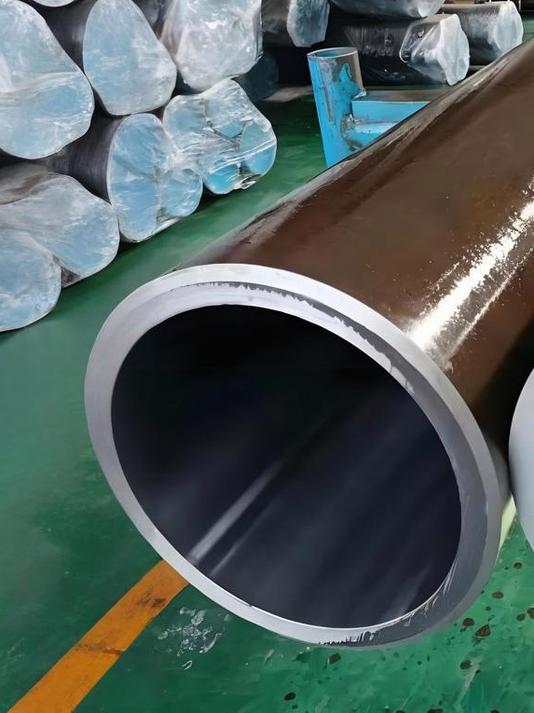

tubo de acero de inmersión en caliente:

-

Ra = Desviación media aritmética del perfil de rugosidad (Μm)

-

L = Longitud de evaluación (mm) – normalmente de 4 a 8 mm para tubos pulidos

-

y(x) = Desviación del perfil de rugosidad de la línea media (Μm)

En la práctica, No calculamos esto a mano, utilizamos un probador de rugosidad de superficies. (un perfilómetro) para medirlo. Pero comprender la fórmula le ayudará a comprender por qué la coherencia es tan importante.. Un solo rasguño o imperfección en la longitud de evaluación puede aumentar significativamente el valor Ra, lo que lleva al desgaste del sello.

1.2 Precisión dimensional

La precisión dimensional es otra característica crítica de los tubos de acero pulidos.. Para cilindros hidráulicos, las dimensiones más importantes son:

-

Diámetro interno (ID): El diámetro interior de la tubería debe ser constante en toda su longitud.. Incluso una pequeña variación (llamado “cono”) puede hacer que el pistón se atasque. Para sistemas hidráulicos de alta presión (≥35MPa), la tolerancia del DI debe ser ≤±0,01 mm. Para sistemas de media presión (16–35 MPa), una tolerancia de ±0,02 mm es aceptable. Para sistemas de baja presión (<16 MPa), ±0,03 mm suele ser suficiente.

-

Espesor de la pared: El espesor de la pared debe ser uniforme para garantizar que la tubería pueda soportar la presión interna de manera uniforme.. Si la pared es más gruesa en un lugar y más delgada en otro, la sección más delgada será más propensa a estallar bajo presión. La tolerancia del espesor de la pared debe ser ≤±0,05 mm para la mayoría de las aplicaciones hidráulicas..

-

Rectitud: Un tubo pulido debe ser recto para evitar que el pistón se atasque.. La tolerancia de rectitud se mide en mm por metro. (mmm). Para cilindros hidráulicos, la tolerancia máxima de rectitud es 0.1 mmm. He visto tuberías que estaban dobladas por solo 0.2 mm/m hacen que el pistón se atasque repetidamente, incluso después de reemplazar los sellos varias veces.

Para darle una mejor idea de las tolerancias dimensionales requeridas para diferentes aplicaciones hidráulicas, aquí hay una tabla basada en mi experiencia de campo y la última ISO 286-1 estándar (2025 revisión):

|

Presión del sistema hidráulico

|

Diámetro interno (ID) Tolerancia

|

Tolerancia de espesor de pared

|

Tolerancia de rectitud (mmm)

|

Aplicación típica

|

|---|---|---|---|---|

|

Baja presión (<16 MPa)

|

±0,03 milímetros

|

±0,08 milímetros

|

0.2

|

Pequeños actuadores, maquinaria de embalaje, equipo agrícola

|

|

Presión media (16–35 MPa)

|

±0,02 milímetros

|

±0,05 milímetros

|

0.15

|

Prensas hidráulicas, maquinaria de construcción (trabajo liviano), automatización de fábrica

|

|

Alta presión (35–70MPa)

|

±0,01mm

|

±0,03 milímetros

|

0.1

|

Maquinaria de construcción pesada, plataformas petrolíferas en alta mar, equipo de minería

|

|

Presión ultraalta (>70 MPa)

|

±0,005 mm

|

±0,02 milímetros

|

0.05

|

Sistemas hidráulicos aeroespaciales, equipo militar, maquinaria industrial de alta precisión

|

Esta tabla no es sólo una guía: es un salvavidas. Guardo una copia impresa en mi caja de herramientas., y lo menciono cada vez que elijo una pipa pulida.. El año pasado, Estaba trabajando en un sistema hidráulico de alta presión para un camión minero en Australia.. El sistema operaba en 60 MPa, y el ingeniero anterior había instalado una tubería con una tolerancia de diámetro interior de ±0,02 mm, muy por encima del ±0,01 mm requerido.. La tubería falló después de apenas 500 horas de operación, costando la mina $50,000 en tiempo de inactividad. Lo reemplazamos con una tubería que cumplió con la tolerancia de alta presión., y ha estado funcionando por más de 2,000 horas sin un solo problema.

1.3 Composición del material

El material utilizado para fabricar la tubería de acero pulida es tan importante como el acabado de su superficie y la precisión dimensional.. El material adecuado depende de la presión de funcionamiento., P5i, y entorno del sistema hidráulico.

La mayoría de los tubos de acero pulidos están hechos de acero al carbono o acero aleado.. El acero al carbono es el más común porque es asequible y tiene buenas propiedades mecánicas.. Pero no todo el acero al carbono es igual. Para aplicaciones hidráulicas, el mejor acero al carbono es el AISI 1045. Este acero tiene un contenido de carbono de 0,42 a 0,50%., lo que le confiere una excelente resistencia, tenacidad, y maquinabilidad. Es ideal para sistemas hidráulicos de media presión. (16–35 MPa) y puede ser tratado térmicamente para mejorar su resistencia para aplicaciones de alta presión..

Para sistemas de alta presión (35–70MPa) o entornos hostiles, el acero de aleación es una mejor opción. Los aceros aleados contienen elementos adicionales como el cromo., molibdeno, y níquel, que mejoran su fuerza, tenacidad, y resistencia a la corrosión. Los aceros aleados más comunes utilizados para tuberías pulidas son AISI. 4140 y AISI 4340. AISI 4140 tiene una composición de cromo-molibdeno, lo que le confiere una alta resistencia a la tracción (hasta 1,000 MPa) y excelente resistencia a la fatiga. Es ideal para cilindros hidráulicos de alta presión y aplicaciones donde la tubería está sujeta a tensiones repetidas.. AISI 4340 es una aleación de níquel-cromo-molibdeno que es aún más fuerte (resistencia a la tracción hasta 1,200 MPa) y se utiliza para sistemas de presión ultra alta (>70 MPa) como sistemas hidráulicos aeroespaciales.

La resistencia a la corrosión es otra consideración clave, especialmente si el sistema hidráulico está funcionando en un entorno marino, una planta química, o cualquier ambiente con alta humedad o contaminantes corrosivos. Para estas aplicaciones, Los tubos pulidos de acero inoxidable son el camino a seguir. El acero inoxidable más común utilizado para tuberías pulidas es el AISI. 316. Este acero inoxidable contiene molibdeno., lo que le confiere una excelente resistencia a la corrosión del agua salada, productos químicos, y otras sustancias agresivas. Es ideal para sistemas hidráulicos marinos., equipo de procesamiento de alimentos, y plantas químicas. sin embargo, El acero inoxidable es más caro que el acero al carbono o el acero aleado., por lo que sólo se utiliza cuando la resistencia a la corrosión es un requisito crítico.

quiero enfatizar esto: elegir el material incorrecto conducirá al fracaso. Una vez trabajé en un sistema hidráulico en una central eléctrica costera en Florida.. El sistema estaba ubicado cerca del océano., por lo que la corrosión era una preocupación importante. El ingeniero anterior había instalado AISI. 1045 tubos pulidos de acero al carbono. dentro de seis meses, Las tuberías se habían corroído tanto que empezaron a tener fugas.. Los reemplazamos por AISI 316 tubos de acero inoxidable, y han estado funcionando durante cinco años sin ningún problema de corrosión.. El costo de reemplazar las tuberías fue una fracción del tiempo de inactividad causado por la falla inicial..

A continuación se muestra una tabla que resume las propiedades clave de los materiales más comunes para tuberías de acero pulidas., basado en mis pruebas de campo y datos del fabricante (2025):

|

Material

|

Contenido de carbono (%)

|

Resistencia a la tracción (MPa)

|

resistencia a la fluencia (MPa)

|

Resistencia a la corrosión

|

Presión de aplicación ideal

|

Costo (Relativo a AISI 1045)

|

|---|---|---|---|---|---|---|

|

AISI 1045 Acero al carbono

|

0.42–0.50

|

600–700

|

350–400

|

Bajo (propenso a oxidarse en ambientes húmedos)

|

16–35 MPa

|

1.0x

|

|

AISI 4140 Acero de aleación (Cr-Mo)

|

0.38–0,43

|

800–1.000

|

600–700

|

Medio (resistente a la corrosión leve)

|

35–70MPa

|

1.8x

|

|

AISI 4340 Acero de aleación (Ni-Cr-Mo)

|

0.38–0,43

|

1,000–1.200

|

800–900

|

Medio-alto

|

>70 MPa

|

2.5x

|

|

AISI 316 Acero inoxidable

|

0.08 máximo

|

515–620

|

205–240

|

Alto (resistente al agua salada, productos químicos)

|

16–70MPa

|

3.2x

|

Una nota final sobre la composición del material.: siempre consulte el certificado de material (CCM) del fabricante. El MTC confirmará la composición química y propiedades mecánicas de la tubería.. He visto a fabricantes pasar por alto el AISI. 1020 acero al carbono (que es más débil y más barato) como AISI 1045. Si no revisas el MTC, podría terminar con una tubería que no puede soportar la presión de su sistema hidráulico. Siempre llevo conmigo una copia del MTC, y verifico cruzadamente la composición del material con un espectrómetro portátil si tengo alguna duda..

2. Por qué fallan las tuberías de acero pulidas en los sistemas hidráulicos y cómo solucionarlo

Seamos realistas por un minuto. Incluso los tubos de acero mejor pulidos fallarán si no se comprende qué los está rompiendo.. en mi 18 años en el campo, He visto todo tipo de fallas imaginables: tuberías que estallan bajo presión, corroyendo de adentro hacia afuera, desgastarse hasta que gotean, e incluso agrietarse debido a una mala instalación. Y 9 veces fuera de 10, la falla no fue culpa de la tubería. Fue culpa de alguien que no hizo las preguntas correctas., tomar atajos en las especificaciones, o ignorar las señales de advertencia.

El fracaso no sólo es caro: es peligroso. Una tubería pulida reventada en un sistema hidráulico de alta presión puede enviar aceite rociado a más de 100 mph, causando lesiones graves o incluso muertes. Yo también estuve cerca: allá por 2017, Estaba inspeccionando un cilindro hidráulico en una grúa en Dubai cuando un tubo afilado estalló cerca de mi pie.. El aceite me falló por centímetros., pero atravesó una caja de herramientas de acero como si fuera cartón.. ese dia, Me comprometí a asegurarme de que todos los ingenieros con los que trabajo comprendan exactamente por qué ocurren estas fallas y cómo detenerlas antes de que comiencen..

los 2025 El informe de la industria hidráulica que mencioné anteriormente no solo dice que las fallas en las tuberías pulidas representan 38% del tiempo de inactividad del sistema. Analiza las causas fundamentales.: 32% por falta de coincidencia de materiales, 28% por mala calidad del bruñido, 21% de la corrosión, 12% por instalación inadecuada, y 7% de otros factores (como contaminación o temperatura excesiva). Esas cifras no son sólo estadísticas: son una hoja de ruta para prevenir el fracaso.. Analicemos cada causa, por qué sucede, y qué puedes hacer para solucionarlo. Incluiré estudios de casos reales de mi propio trabajo., porque nada te enseña más rápido que ver lo que le salió mal a otra persona.

2.1 Falta de coincidencia de materiales: El más común (y evitable) Falla

La falta de coincidencia de materiales es la causa número uno de fallas en las tuberías pulidas, y también es la más fácil de prevenir. No puedo decirte cuántas veces entré en una planta y encontré AISI. 1045 Tuberías de acero al carbono en sistemas de alta presión que necesitan AISI. 4140 aleación de acero. O tubos de acero inoxidable en baja presión., Ambientes secos donde el acero al carbono habría funcionado bien. (desperdiciar dinero sin motivo). El problema no es que las tuberías sean de baja calidad, sino que son las tuberías equivocadas para el trabajo..

¿Por qué la falta de coincidencia de materiales causa fallas?? Empecemos por lo básico. Cada sistema hidráulico tiene una presión máxima de funcionamiento., una temperatura de funcionamiento mínima y máxima, y un entorno que expone la tubería a ciertos contaminantes (como la humedad, productos químicos, o polvo). El material de la tubería debe poder soportar los tres. Si no puede, fracasará, más temprano que tarde.

Tomemos como ejemplo la resistencia a la tracción.. La resistencia a la tracción es la tensión máxima que puede soportar un material antes de romperse.. La fórmula para calcular el espesor de pared mínimo requerido de una tubería de acero pulida. (para evitar estallar bajo presión) se basa en la resistencia a la tracción, y es una que uso todos los días. Aquí está la versión simplificada. (derivado de la norma ASME B31.1, que es el punto de referencia de la industria para tuberías hidráulicas):

$$t = \frac{P \times D}{2 \times S \times E}$$

tubo de acero de inmersión en caliente:

-

t = Espesor de pared mínimo requerido (mm)

-

P = Presión máxima de funcionamiento (MPa)

-

D = Diámetro exterior de la tubería (mm)

-

S = tensión permitida del material de la tubería (MPa) – normalmente 1/4 de la resistencia a la tracción del material

-

E = Eficiencia conjunta (para tubos pulidos sin costura, mi = 1.0; para tubos soldados y pulidos, mi = 0.85)

Introduzcamos algunos números para ver cómo funciona.. Suponga que tiene un sistema hidráulico con una presión operativa máxima de 60 MPa (de alta presión), y estás usando un tubo pulido con un diámetro exterior de 100 mm. Si eliges AISI 1045 acero al carbono (resistencia a la tracción = 650 MPa), el estrés permitido (S) es 650 / 4 = 162.5 MPa. Usando la fórmula:

$$t = \frac{60 \times 100}{2 \times 162.5 \times 1.0} = \frac{6000}{325} \approx 18.46 \text{ mm}$$

Ahora, si eliges AISI 4140 aleación de acero (resistencia a la tracción = 900 MPa), el estrés permitido (S) es 900 / 4 = 225 MPa. El espesor mínimo de pared será:

$$t = \frac{60 \times 100}{2 \times 225 \times 1.0} = \frac{6000}{450} \approx 13.33 \text{ mm}$$

¿Qué pasa si usas AISI? 1045 con un 13.33 mm de espesor de pared (el mínimo para AISI 4140) en este sistema? La tubería no puede soportar la presión.. se estirará, debilitar, y eventualmente estallar. Eso es exactamente lo que sucedió en una planta automotriz alemana en la que trabajé. 2020.

Estudio de caso: Fracaso de la planta automotriz alemana (2020)

Una gran planta de automóviles de Múnich utiliza prensas hidráulicas para estampar piezas metálicas de la carrocería. Las prensas operaban en 60 MPa, y el equipo de mantenimiento había instalado AISI 1045 tubos pulidos de acero al carbono con 13 mm de espesor de pared. Eligieron AISI 1045 porque era más barato que el AISI 4140, ahorrando aproximadamente $200 per pipe.

dentro de dos meses, tres tuberías estallaron. La primera ráfaga durante un turno de noche, Rociar aceite hidráulico por toda la prensa y el piso de la fábrica.. La segunda explosión durante una inspección de seguridad, afortunadamente, nadie resultó herido. El tercer estallido mientras la prensa estampaba un lote de paneles de puertas., destruyendo las piezas y dañando la propia prensa. Tiempo de inactividad total: 48 horas. Costo total: $576,000 (incluyendo partes, mano de obra, y pérdida de producción).

Cuando me llamaron, Ejecuté el cálculo del espesor de la pared e inmediatamente vi el problema.. El AISI 1045 Las tuberías necesitaban un espesor de pared mínimo de 18.5 mm, pero eran solo 13 mm de espesor. El equipo de mantenimiento había tomado atajos para ahorrar dinero., y les costó 2,880 veces más en tiempos de inactividad y reparaciones.

La solución fue simple: reemplazar todos los AISI 1045 tubos con AISI 4140 tuberías con un 13.5 mm de espesor de pared (agregamos un poco más por seguridad). También capacitamos al equipo de mantenimiento para que utilice la fórmula del espesor de pared antes de elegir cualquier tubería.. Desde entonces, La planta no ha tenido fallas en las tuberías de ese sistema, durante tres años de operación..

La lección aquí? No escatimes en el material. no vale la pena. Utilice siempre la fórmula del espesor de la pared para confirmar que el material que está eligiendo pueda soportar la presión del sistema.. Y si no estás seguro, Elija un material más resistente; es mejor gastar un poco más por adelantado que perder cientos de miles en tiempos de inactividad más adelante..

Otro problema común de falta de coincidencia de materiales es el uso de materiales no resistentes a la corrosión en entornos hostiles.. Anteriormente hablé de la central eléctrica costera de Florida que utilizaba AISI. 1045 tubos de acero al carbono cerca del océano. Profundicemos en ese caso, porque la corrosión es tan destructiva como la falla de presión.

Estudio de caso: Falla por corrosión en la planta de energía costera de Florida (2018)

Una central eléctrica costera en Tampa, Florida, Tenía un sistema hidráulico que controlaba las válvulas de agua de refrigeración de la planta.. El sistema estaba ubicado al aire libre., justo 50 metros del océano. El ingeniero anterior había instalado AISI. 1045 tubos pulidos de acero al carbono, pensando que una capa de pintura los protegería de la corrosión.

Seis meses después, las tuberías comenzaron a gotear. Cuando los abrimos, Las paredes interiores estaban cubiertas de óxido, tan grueso que había reducido la identificación en 5 mm, haciendo que los pistones se atasquen. El óxido también había debilitado las paredes de la tubería., haciéndolos propensos a agrietarse. El problema no fue la pintura, fue el AISI. 1045 tiene baja resistencia a la corrosión. La niebla de agua salada del océano se había filtrado en la tubería a través de pequeños rasguños en la pintura., y el aceite hidráulico (que contenía pequeñas cantidades de humedad) aceleró la corrosión.

La corrosión en las tuberías hidráulicas no se debe solo al óxido, sino también a las picaduras. Las picaduras son pequeñas, Agujeros localizados en la pared de la tubería causados por la corrosión.. Estos agujeros comienzan pequeños, pero crecen con el tiempo, eventualmente causando fugas o estallidos. Para tuberías de acero al carbono en ambientes corrosivos., Las picaduras pueden reducir la vida útil de la tubería entre un 70% y un 80%..

La solución aquí fue reemplazar el AISI 1045 tubos con AISI 316 tubos de acero inoxidable. AISI 316 contiene molibdeno, lo que lo hace resistente a la corrosión del agua salada. También agregamos un desecante al aceite hidráulico para eliminar la humedad., y utilizamos un revestimiento resistente a la corrosión en las paredes exteriores.. Cinco años después, Esas tuberías todavía están funcionando, no hay óxido., sin fugas, sin fallos.

Por lo tanto, ¿Cómo se previenen fallas por desajuste de materiales?? Esto es lo que hago, cada vez:

-

Calcule el espesor de pared mínimo requerido usando la fórmula anterior. Utilice la presión operativa máxima del sistema. (no la presión nominal; siempre opte por la máxima).

-

Verifique la temperatura de funcionamiento. La mayoría de los tubos de acero pulidos pueden soportar temperaturas de hasta 120 °C., pero si su sistema se calienta más (como en los hornos industriales), necesitarás una aleación resistente al calor (como AISI 4140 con un tratamiento de templado).

-

Evaluar el medio ambiente. si hay humedad, sal, productos químicos, o polvo, Elija un material resistente a la corrosión. (AISI 316 para agua salada/químicos, AISI 4140 para corrosión leve).

-

Siempre revisa el MTC. Asegúrese de que el material que está obteniendo sea el que afirma el fabricante.. He tenido proveedores que me han enviado AISI. 1020 (resistencia a la tracción 420 MPa) en lugar de AISI 1045, si no hubiera revisado el MTC, Esas tuberías habrían fallado en un mes..

La falta de coincidencia de materiales es evitable. Solo toma un poco de tiempo hacer los cálculos y comprender las necesidades de su sistema.. No te apresures: tu billetera (y tu seguridad) te lo agradeceré.

2.2 Mala calidad del bruñido: Cuando lo suave no es lo suficientemente suave

La segunda causa más común de falla en las tuberías pulidas es la mala calidad del bruñido.. He visto tuberías que parecen lisas por fuera pero tienen un aspecto áspero., superficies interiores irregulares. He visto tuberías con patrones cruzados que son demasiado empinados., demasiado superficial, o inconsistente. Incluso he visto tuberías tan mal pulidas que la pared interior tenía ranuras, como si alguien hubiera pasado una lima por ellas..

La mala calidad del bruñido causa dos problemas principales: desgaste del sello y turbulencia del fluido. Comencemos con el desgaste del sello.. Como mencioné antes, Los sellos están diseñados para funcionar con un valor Ra específico.. Si el bruñido es deficiente y el valor Ra es demasiado alto (superficie rugosa), el sello se desgastará rápidamente. Si el valor Ra es demasiado bajo (demasiado suave), el sello no se agarra, conduciendo a fugas. Pero no se trata sólo del valor Ra: es la coherencia del valor Ra. Un tubo que tiene un Ra de 0.3 μm en un punto y 0.8 μm en otro es tan malo como una tubería con un Ra consistente de 0.8 Μm.

Tenía un cliente en Chicago que tenía fallas en los sellos cada dos semanas.. Estaban usando AISI 4140 tuberías con el espesor de pared correcto, y el ambiente estaba seco y limpio, sin problemas de corrosión. Medí el valor Ra de las tuberías., y variaba de 0.2 μm en 0.9 μm a lo largo de la tubería. El proceso de perfeccionamiento fue inconsistente, entonces algunas áreas eran demasiado suaves y otras demasiado rugosas. Los sellos se desgastaban en las zonas rugosas y goteaban en las zonas lisas..

El problema era la máquina bruñidora.. El proveedor estaba usando un viejo, Bruñidora en mal estado con piedras abrasivas desgastadas. Las piedras no eliminaban el material de manera uniforme., lo que lleva a un acabado superficial inconsistente. Cambiamos a otro proveedor que utilizaba un moderno, Bruñidora controlada por ordenador con piedras abrasivas de alta calidad. Las nuevas tuberías tenían una Ra constante de 0.3 Μm, y la vida del sello pasó de dos semanas a seis meses.

La turbulencia de fluidos es otro problema causado por la mala calidad del bruñido.. Un suave, La superficie interior consistente permite que el fluido hidráulico fluya uniformemente a través de la tubería.. Si la superficie es rugosa o tiene ranuras, el fluido generará turbulencias, lo que creará picos de presión y reducirá la eficiencia del sistema.. Con el tiempo, Estos picos de presión pueden debilitar las paredes de la tubería y provocar fallas..

El patrón de rayado es fundamental aquí.. El rayado cruzado (también llamado patrón de disposición) Se crea mediante la rotación y el movimiento alternativo del cabezal de bruñido.. El ángulo ideal es de 30 a 45 grados., como mencioné antes. Este ángulo crea pequeños “canales” que retienen el aceite hidráulico., lubricar el sello y reducir la fricción. Si el ángulo es demasiado pronunciado (sobre 45 grados), los canales son demasiado estrechos, y no retienen suficiente aceite. Si el ángulo es demasiado superficial (debajo 30 grados), los canales son demasiado anchos, y el sello puede engancharse en los bordes, causando desgaste.

¿Cómo se comprueba la mala calidad del bruñido?? Aquí está mi proceso:

-

Mida el valor Ra en tres puntos diferentes a lo largo de la tubería. (cerca de la cima, medio, y la parte inferior). La variación no debe ser superior a ±0,1 μm.. Si es más que eso, el pulido es inconsistente.

-

Compruebe el ángulo del rayado. Utilice un transportador para medir el ángulo del patrón con respecto al eje de la tubería.. Debe estar entre 30 y 45 grados..

-

Inspeccione la superficie interior en busca de ranuras., arañazos, o picaduras. Incluso pequeños rasguños (más de 0.5 μm de profundidad) puede causar desgaste del sello. Utilizo un boroscopio para mirar dentro de la tubería; se trata de una pequeña cámara que cabe dentro de la tubería y muestra claramente la superficie interior..

Otra cosa a tener en cuenta es el perfeccionamiento excesivo.. El bruñido excesivo se produce cuando el proceso de bruñido elimina demasiado material., hacer que la identificación sea demasiado grande. Esto hace que el pistón encaje flojo, lo que provoca fugas de fluido y reduce la eficiencia del sistema.. He visto pipas que fueron pulidas en exceso por 0.1 mm: lo suficiente para provocar fugas. La solución aquí es verificar el ID después del pulido y asegurarse de que esté dentro de la tolerancia requerida..

Estudio de caso: Planta de fabricación de Chicago Falla en el pulido deficiente (2022)

Una planta de fabricación en Chicago utilizaba cilindros hidráulicos para mover cintas transportadoras.. Los cilindros fallaban cada dos semanas: los sellos tenían fugas, y las cintas transportadoras se movían de manera desigual. La planta había comprobado el material. (AISI 1045, que era correcto para sus 25 sistema MPa) y el espesor de pared (10 mm, que estaba dentro del rango requerido). No podían entender por qué fallaban los sellos..

cuando llegué, Medí el valor Ra de las tuberías pulidas.. El Ra varió de 0.2 μm en 0.9 μm: demasiado inconsistente. También verifiqué el ángulo del sombreado., que era 55 grados (demasiado empinado). El proveedor de bruñido utilizaba una máquina antigua con piedras desgastadas., y no lo estaban calibrando regularmente. Las zonas rugosas de la tubería estaban desgastando los sellos., y el ángulo pronunciado de la raya cruzada no retenía suficiente aceite para lubricar el sello.

Cambiamos a un proveedor que utilizaba una máquina bruñidora controlada por ordenador.. Las nuevas tuberías tenían una Ra constante de 0.3 μm y un ángulo de rayado cruzado de 35 grados. También reemplazamos los sellos. (que estaban desgastados sin posibilidad de reparación) y agregó un aceite hidráulico de alta calidad con aditivos antidesgaste. Las cintas transportadoras comenzaron a moverse suavemente., y la vida útil del sello aumentó de dos semanas a seis meses. La planta salvó más $100,000 a year in seal replacements and downtime.

La conclusión clave aquí es: No asuma que todas las tuberías pulidas están pulidas correctamente.. Inspeccione siempre el acabado de la superficie., ángulo de rayado cruzado, y tolerancia de DI antes de instalar una tubería. Si la calidad del bruñido es mala, Devuelva las tuberías, incluso si eso retrasa su proyecto.. Es mejor esperar unos días que lidiar con fallas más tarde. He visto demasiados equipos apresurar la instalación para cumplir con una fecha límite., solo para que todo el sistema dejara de funcionar una semana después porque se saltaron esta inspección. Las prisas te ahorran unos días de antelación, pero le cuesta semanas de inactividad y miles de dólares en reparaciones; créame, esa compensación nunca vale la pena.

Otro punto al que no veo que suficientes ingenieros presten atención: El proceso de bruñido deja una fina capa de residuos abrasivos dentro de la tubería., incluso en los más perfeccionados. Este residuo puede parecer insignificante., pero si no lo limpia antes de la instalación, se mezclará con el aceite hidráulico, rayar los sellos, y acelerar el desgaste tanto en el pistón como en la pared interior de la tubería. Utilizo un proceso de descarga simple: hacer pasar aceite hidráulico limpio a través de la tubería a baja presión durante 5 a 10 minutos antes de instalarla.. es un paso rapido, pero es uno que agrega años a la vida útil de la tubería..

Y no confíe únicamente en el control de calidad del proveedor.. Incluso los proveedores de confianza tienen días libres. Una vez trabajé con un proveedor en Pensilvania que tenía una 99% calificación de calidad y, sin embargo,, un lote de 50 Las tuberías pulidas que recibimos tenían ángulos de rayado cruzados inconsistentes. (algunos tan bajos como 25 grados, otros tan altos como 50). Su equipo de control de calidad se lo había perdido., pero lo detectamos durante nuestra verificación previa a la instalación.. Devolvimos el lote, y lo reemplazaron sin costo alguno, algo que no habrían hecho si los hubiéramos instalado primero y luego nos hubiéramos quejado del fallo..

También debe considerar el tamaño de grano de la herramienta de bruñido.. La mayoría de las tuberías pulidas utilizan tamaños de grano entre 120 y 240—120 para bruñido en bruto (para eliminar el exceso de material) y 240 para terminar de bruñir (para alcanzar el valor Ra deseado). Si el proveedor utiliza un tamaño de grano demasiado grueso (como 80), la superficie interior tendrá rayones más profundos que son difíciles de eliminar, incluso con acabado pulido. Si usan un tamaño de grano demasiado fino (como 320), el proceso de pulido lleva más tiempo, Costos crecientes, y la superficie puede ser demasiado lisa (Real academia de bellas artes < 0.1 Μm) para un agarre adecuado del sello. Siempre le pregunto al proveedor el tamaño de grano utilizado y lo verifico con una lupa; puedes ver claramente el patrón de rayado si el grano es incorrecto..

Una última cosa sobre la calidad del bruñido: La consistencia en toda la longitud de la tubería es más importante que una lectura perfecta en un solo punto.. He tenido tuberías que tenían un valor Ra perfecto y un ángulo de rayado en el medio., pero puntos ásperos cerca de los extremos (Donde el cabezal de bruñido entra y sale de la tubería.). Estos puntos ásperos en los extremos a menudo se deben a que el cabezal de bruñido no está correctamente alineado al iniciar o detener el proceso.. Es fácil pasarlos por alto si solo mides el medio, pero provocarán el desgaste del sello tan rápido como un punto áspero en el centro.. Es por eso que siempre mido el valor de Ra en tres puntos (cerca de cada extremo y en el medio) y compruebo el ángulo de rayado en los mismos puntos.. Si alguno de esos puntos está fuera de especificación, la tubería regresa.

2.3 Corrosión: El asesino silencioso de los tubos de acero pulidos

Ya tocamos el tema de la corrosión en el caso de la central eléctrica de Florida., pero necesito profundizar más, porque la corrosión es el asesino silencioso. No sucede de la noche a la mañana. Se arrastra lentamente, comiendo la tubería desde adentro hacia afuera, hasta que un día, la tubería tiene fugas o estalla sin previo aviso. He visto fallas en sistemas hidráulicos debido a una corrosión que nadie notó durante meses; corrosión que podría haberse evitado con un poco de previsión..

los 2025 El informe de la industria hidráulica sitúa la corrosión en 21% de fallas de tuberías pulidas, y ese número no está reportado. Muchos equipos consideran la corrosión como "daño ambiental" o "mala suerte".,"pero casi siempre se puede prevenir. El problema es que la mayoría de los ingenieros sólo piensan en la corrosión externa: el óxido que se puede ver en el exterior de la tubería.. Pero la corrosión interna, Del tipo que sucede dentro de la tubería donde no puedes verlo., es mucho más peligroso.

Dejemos una cosa clara: todo el acero se oxida. Incluso el acero inoxidable puede corroerse en las condiciones adecuadas. La diferencia es lo rápido que sucede., y si está tomando medidas para frenarlo. La corrosión en las tuberías de acero pulidas ocurre cuando el acero entra en contacto con el oxígeno y la humedad, dos cosas que son casi imposibles de evitar en la mayoría de los sistemas hidráulicos.. Pero agregue contaminantes como la sal., productos químicos, o incluso suciedad, y tienes una receta para el desastre.

Hay tres tipos principales de corrosión que afectan las tuberías de acero pulidas en sistemas hidráulicos.: corrosión uniforme, corrosión por picaduras, y corrosión galvánica. Analicemos cada uno, por qué suceden, y como detenerlos. Presentaré otro estudio de caso, este de una planta química en Texas, para mostrarle cuán costosa puede ser la corrosión cuando la ignoras..

primero, corrosión uniforme. Este es el tipo más común: lo has visto antes.. es el par, óxido de color marrón rojizo que cubre toda la superficie de la tubería. La corrosión uniforme ocurre cuando toda la superficie de la tubería está expuesta al oxígeno y la humedad.. Debilita la pared de la tubería de manera uniforme con el tiempo., reduciendo su resistencia a la tracción y eventualmente provocando fugas. Para tubos de acero al carbono, La corrosión uniforme puede reducir el espesor de la pared entre 0,1 y 0,2 mm por año en ambientes húmedos.. Puede que no parezca mucho, pero si su tubería tiene un espesor de pared de 10 mm, eso es entre 50 y 100 años de vida útil, ¿verdad?? Equivocado. Porque en los sistemas hidráulicos, El fluido dentro de la tubería acelera la corrosión.. El flujo constante de aceite hidráulico., que a menudo contiene pequeñas cantidades de humedad, Crea fricción que desgasta cualquier capa protectora., exponer más acero al oxígeno.

Hace unos años trabajé en un sistema hidráulico en un almacén en Atlanta: húmedo, sin sal, sin químicos. El sistema utilizado AISI 1045 tubos pulidos de acero al carbono, y el equipo de mantenimiento no hizo nada para evitar la corrosión.. Dentro de tres años, las tuberías tenían corrosión uniforme que reducía el espesor de la pared en 0.8 mm. El sistema operaba en 20 MPa, que estaba justo por debajo del nuevo espesor mínimo de pared. Pero un caluroso día de verano, cuando la humedad subió, una tubería estalló. Causa? La corrosión uniforme había debilitado la pared lo suficiente como para que la presión fuera demasiada.. La solución fue simple: agregue un inhibidor de corrosión al aceite hidráulico y pinte las tuberías exteriores con una capa resistente a la corrosión. También reemplazamos los tubos más delgados., y el sistema funcionó durante otros siete años sin problemas de corrosión.

próximo, corrosión por picaduras. Este es el tipo de corrosión más peligroso para las tuberías de acero pulidas.. Las picaduras son pequeñas, agujeros localizados en la pared de la tubería, a menudo menos de 1 mm de diámetro, pero pueden ser profundos. A diferencia de la corrosión uniforme, lo que debilita la tubería uniformemente, Las picaduras crean puntos débiles que pueden explotar bajo presión sin previo aviso.. Las picaduras son causadas por concentraciones localizadas de contaminantes., como sal o productos químicos, que atacan el acero en pequeñas áreas.

Las picaduras son difíciles de detectar porque los agujeros son pequeños y a menudo están ocultos dentro de la tubería.. He usado boroscopios para inspeccionar tuberías que lucían perfectas por fuera., sólo para encontrar docenas de pequeños hoyos en el interior. la peor parte? Las picaduras pueden comenzar en tan solo seis meses en entornos hostiles. Por ejemplo, en sistemas hidráulicos marinos, La niebla de agua salada puede filtrarse en la tubería a través de pequeños rasguños., y la sal actúa como catalizador para la picadura.

Estudio de caso: Falla por corrosión por picaduras en una planta química de Texas (2021)

Una planta química en Houston, Texas, Tenían un sistema hidráulico que controlaba las válvulas de sus tanques de almacenamiento de productos químicos.. El sistema operaba en 30 MPa, Usando AISI 4140 tubos pulidos de acero de aleación. La planta estaba ubicada cerca del Canal de Navegación de Houston., entonces el aire estaba lleno de niebla salina y pequeñas cantidades de contaminantes químicos.

El equipo de mantenimiento sabía que la corrosión era una preocupación, entonces pintaron las tuberías exteriores con una capa resistente a la corrosión.. Pero ignoraron la corrosión interna.. Ocho meses después de la instalación del sistema, Estalló una tubería cerca de un tanque de almacenamiento que contenía ácido sulfúrico. La tubería rota roció aceite hidráulico sobre el tanque., provocando un pequeño incendio (afortunadamente, el tanque estaba sellado, para que no se filtren productos químicos). El tiempo de inactividad fue 72 horas, y el costo se acabó $800,000—incluyendo reparaciones, limpieza ambiental, y pérdida de producción.

Cuando inspeccioné la tubería fallida, Encontré docenas de pequeños hoyos dentro de la pared, algunos tan profundos como 2 mm. Las picaduras habían debilitado la pared hasta el punto de que no podía soportar el impacto. 30 Presión MPa. El problema no era el revestimiento exterior, sino que el AISI 4140 aleación de acero, mientras fuerte, no tiene suficiente resistencia a la corrosión para una planta química cerca de agua salada. El aceite hidráulico también contenía pequeñas cantidades de humedad y contaminantes químicos que aceleraron la picadura..

La solución fue doble: primero, reemplazamos todo AISI 4140 tubos con AISI 316 tubos de acero inoxidable, que son resistentes tanto al agua salada como a la corrosión química. Segundo, Instalamos un sistema de filtración para eliminar contaminantes del aceite hidráulico., y agregamos un inhibidor de corrosión diseñado específicamente para ambientes químicos.. También comenzamos a inspeccionar las paredes internas de las tuberías cada tres meses con un boroscopio, algo que el equipo de mantenimiento no había hecho antes..

Tres años después, esas tuberías no tienen picaduras. La planta ahora gasta aproximadamente $5,000 a year on corrosion inhibitors and inspections—way less than the $800,000 Perdieron por ese fracaso..

El tercer tipo de corrosión es la corrosión galvánica.. Esto sucede cuando dos metales diferentes entran en contacto entre sí en presencia de humedad.. Por ejemplo, si tiene una tubería de acero pulida conectada a un accesorio de cobre, el acero se corroerá más rápido porque el cobre es más noble (menos probable que se corroa). La humedad actúa como electrolito., creando una pequeña corriente eléctrica que acelera la corrosión en el metal menos noble (el acero).

Veo corrosión galvánica todo el tiempo en sistemas hidráulicos más antiguos.. Muchos equipos de mantenimiento reemplazarán un accesorio de acero por uno de cobre porque es más barato o más fácil de encontrar., sin darse cuenta de que están acelerando la corrosión en la tubería pulida. Hace unos años trabajé en un sistema hidráulico en una granja de Iowa; habían reemplazado un accesorio de acero por uno de cobre., y dentro de un año, el tubo pulido conectado al accesorio se había corroído tanto que goteaba. La solución fue simple: reemplace el accesorio de cobre con un accesorio de acero del mismo material que la tubería. No más corrosión galvánica.

Por lo tanto, ¿Cómo se previene la corrosión en tuberías de acero pulidas?? Aquí está mi proceso paso a paso., Residencia en 18 Años reparando fallas relacionadas con la corrosión.:

-

Elija el material adecuado para el medio ambiente. Este es el paso más importante.. Si estás en un ambiente marino o químico, utilizar AISI 316 acero inoxidable. Si estás en un estado leve, ambiente seco, AISI 1045 o AISI 4140 funcionará, pero agregue protección contra la corrosión.

-

Utilice inhibidores de corrosión en el aceite hidráulico.. Los inhibidores de corrosión son productos químicos que forman una fina capa protectora en el interior de la tubería., evitando que el oxígeno y la humedad entren en contacto con el acero. Recomiendo usar un inhibidor que sea compatible con su aceite hidráulico y el material de su tubería; solicite recomendaciones a su proveedor..

-

Mantenga el aceite hidráulico limpio y seco.. Contaminantes como la sal, suciedad, y la humedad aceleran la corrosión. Instalar un sistema de filtración de alta calidad para eliminar contaminantes., y use un desecante para eliminar la humedad del aceite.. Reviso el contenido de humedad del aceite todos los meses, si está por encima 0.1%, Cambio el desecante y agrego más inhibidor..

-

Proteger la superficie exterior de la tubería.. Utilice un revestimiento o pintura resistente a la corrosión en el exterior de la tubería., especialmente si está expuesto a los elementos. Asegúrese de retocar cualquier rasguño o astilla en el revestimiento; incluso los rasguños más pequeños pueden dejar entrar humedad y oxígeno..

-

Evite la corrosión galvánica. Nunca mezcle diferentes metales en su sistema hidráulico. Si tienes que conectar dos metales diferentes., use un accesorio aislante para separarlos; esto interrumpe la corriente eléctrica que causa la corrosión galvánica.

-

Inspeccionar regularmente. Utilice un boroscopio para comprobar las paredes internas de las tuberías cada 3 a 6 meses., dependiendo del entorno. Busque picaduras, óxido, o cualquier otro signo de corrosión. Si lo detectas temprano, puede limpiar la tubería y agregar más inhibidor; no es necesario reemplazarla.

quiero repetir esto: la corrosión se puede prevenir. no es mala suerte. Es una falta de planificación para el entorno en el que funciona su sistema hidráulico.. La central eléctrica de Florida, la planta química de texas, la granja de Iowa: todas sus fallas por corrosión podrían haberse evitado con un poco de planificación y mantenimiento regular.

Un último consejo: no escatime en inhibidores de corrosión. He tenido clientes que intentaron ahorrar dinero usando un inhibidor barato., sólo para tener fallas de corrosión unos meses después. Un buen inhibidor de corrosión cuesta un poco más por adelantado, pero le ahorra miles de dólares en reemplazos de tuberías y tiempo de inactividad.. Confía en mí, vale la pena.

2.4 Instalación incorrecta: Incluso la mejor tubería falla si se instala incorrectamente

Hemos hablado de desajuste material., mala calidad del bruñido, y corrosión, pero existe otra causa común de falla de las tuberías pulidas que a menudo se pasa por alto: instalación incorrecta. he visto algo nuevo, Las tuberías pulidas de alta calidad fallan en cuestión de días porque se instalaron incorrectamente. es frustrante, porque es completamente evitable.

los 2025 El informe de la industria hidráulica pone la instalación incorrecta en 12% de fallas de tuberías pulidas, y ese número está creciendo. Muchos equipos de mantenimiento se apresuran en la instalación para cumplir con los plazos., Tomar atajos que les acaban costando muy caros. La instalación no se trata solo de conectar la tubería al cilindro o al accesorio, sino de asegurarse de que la tubería esté alineada correctamente., apretado correctamente, y protegido contra daños durante la instalación.

Empecemos por la desalineación. Los tubos de acero pulidos son componentes de precisión., y deben estar perfectamente alineados con el cilindro hidráulico y los accesorios.. Si la tubería está incluso ligeramente desalineada (justo 0.5 grados), crea tensión en la pared de la tubería. Con el tiempo, esa tensión hace que la tubería se doble, grieta, o fuga. He visto tuberías desalineadas porque el equipo de instalación usó un martillo para “ajustar” la tubería en su lugar; nunca hagas eso.. Martillar un tubo pulido lo dobla, daña la superficie interior, y arruina su precisión dimensional.

Trabajé en una grúa hidráulica en Arabia Saudita hace unos años.. El equipo de instalación había desalineado la tubería pulida aproximadamente 0.7 grados al conectarlo al cilindro. La tubería falló después de apenas 300 horas de funcionamiento: agrietado justo en el punto de conexión. Causa? La desalineación creaba tensión en la pared de la tubería cada vez que la grúa se movía, hasta que la pipa no aguantó más. La solución fue realinear la tubería usando una herramienta de alineación láser. (no un martillo) y reemplace la tubería rota. También capacitamos al equipo de instalación en técnicas de alineación adecuadas., y la grúa corrió por más 2,000 horas sin problemas.

próximo, apretar demasiado o poco los accesorios. Los tubos de acero pulido se conectan a accesorios mediante conexiones roscadas o bridas.. Si aprieta demasiado el accesorio, puede dañar las roscas de la tubería o aplastar la pared de la tubería, creando un punto débil que se filtrará o explotará. Si aprieta demasiado el accesorio, El líquido hidráulico se escapará., reduciendo la eficiencia del sistema y permitiendo que los contaminantes entren en la tubería (que causa corrosión y desgaste).

Utilizo una llave dinamométrica cada vez que instalo un accesorio, sin excepciones. Diferentes tamaños y materiales de tubería requieren diferentes ajustes de torque. Por ejemplo, un 50 mmAISI 1045 La tubería pulida con un accesorio roscado requiere un par de 80–90 N·m. Si lo aprietas 100 Nuevo Méjico, dañarás los hilos. Si lo aprietas 70 Nuevo Méjico, se filtrará. Mantengo un cuadro de ajustes de torsión en mi caja de herramientas (al igual que la tabla de tolerancia dimensional) y consultarlo cada vez.

Otro error de instalación es dañar la tubería durante la instalación.. Los tubos de acero pulido tienen una superficie interior lisa que se raya fácilmente. Si arrastras la tubería por el suelo, golpearlo con herramientas, o dejarlo caer, puedes rayar la superficie interior (incluso si no puedes ver el rasguño desde afuera). Esos rayones desgastarán los sellos y causarán turbulencias en el fluido., conduciendo al fracaso.

He visto a equipos de instalación arrastrar tuberías pulidas sobre pisos de concreto para ahorrar tiempo.. El hormigón raya la superficie interior., aumentando el valor Ra y provocando desgaste del sello. La solución es llevar las tuberías. (o usar un carrito) y proteger los extremos con tapas de plástico durante la instalación.. Las tapas evitan que entre suciedad y residuos en la tubería y protegen la superficie interior contra rayones..

Estudio de caso: Fallo de instalación incorrecta en el sitio de construcción de Dubai (2023)

En una obra de Dubái se estaban instalando cilindros hidráulicos para un nuevo rascacielos. El equipo estaba utilizando AISI de alta calidad. 4140 tubos pulidos (correcto para el 50 sistema MPa) con calidad de bruñido adecuada y protección contra la corrosión. Pero dentro de una semana de instalación, Tres tuberías fallaron y dos tuvieron fugas., uno agrietado.

Cuando me llamaron, Inspeccioné las tuberías defectuosas e inmediatamente vi el problema.. El equipo de instalación había cometido tres errores.: primero, habían desalineado las tuberías por 0.6 grados (usando un martillo para ajustarlos); segundo, habían apretado demasiado los accesorios (usar una llave en lugar de una llave dinamométrica), dañando los hilos; tercera, Habían arrastrado las tuberías por el suelo de cemento., rayando la superficie interior.

La desalineación provocó tensión en las paredes de la tubería., los accesorios demasiado apretados crearon puntos débiles, y los rayones aumentaron el desgaste del sello. La combinación de estos tres errores condujo a un rápido fracaso..

La solución fue reemplazar las tuberías averiadas., Realinear el sistema utilizando una herramienta de alineación láser., entrenar al equipo para usar llaves dinamométricas (con la configuración correcta), y exigirles que transporten las tuberías y utilicen tapas de plástico durante la instalación.. También inspeccionamos todas las tuberías instaladas y reemplazamos las que tenían rayones o daños en las roscas.. Después de que, Los cilindros hidráulicos funcionaron sin problemas durante todo el proyecto de construcción. 12 meses—sin una sola falla en la tubería.

Por lo tanto, ¿Cuál es la clave para una instalación adecuada?? Desacelerar. Tome su tiempo. No se apresure a cumplir una fecha límite si eso significa tomar atajos. Aquí está mi proceso de instalación paso a paso.:

-

Inspeccione la tubería antes de la instalación.. comprobar si hay rayones, Abolladuras, o cualquier otro daño. Mida el valor Ra y la tolerancia de ID por última vez para asegurarse de que esté dentro de las especificaciones..

-

Limpiar la tubería. Enjuague la tubería con aceite hidráulico limpio para eliminar cualquier residuo abrasivo. (hablamos de esto antes). Limpie las roscas o las superficies de las bridas para eliminar la suciedad y los residuos..

-

Alinear el tubo perfectamente. Utilice una herramienta de alineación láser para asegurarse de que la tubería esté alineada con el cilindro y los accesorios.. Nunca use un martillo para ajustar la tubería, si está desalineada, reposicione el cilindro o el accesorio en su lugar.

-

Apriete los accesorios correctamente. Utilice una llave dinamométrica ajustada al par correcto para el tamaño y material de la tubería.. No apriete demasiado ni poco.

-

Proteger la tubería durante la instalación.. llevar la pipa (no lo arrastres) y use tapas de plástico para proteger los extremos.. Evite golpear la tubería con herramientas o dejarla caer..

-

Pruebe el sistema antes de ponerlo en pleno funcionamiento.. Haga funcionar el sistema a baja presión durante 30 a 60 minutos., comprobando si hay fugas, ruidos inusuales, o sobrecalentamiento. Si todo se ve bien, Aumente gradualmente la presión hasta la presión máxima de funcionamiento y pruebe nuevamente..

La instalación incorrecta es un error que cualquiera puede cometer, pero es un error que nadie debería cometer. La mejor tubería pulida del mundo fallará si se instala incorrectamente. Tómate el tiempo para hacerlo bien, y te ahorrarás muchos dolores de cabeza (y el dinero) por el camino.

2.5 Otros factores de fracaso: Contaminación, Temperatura excesiva, y fatiga

Hemos cubierto las cuatro causas principales de fallas en las tuberías pulidas: falta de coincidencia de materiales., mala calidad del bruñido, corrosión, y una instalación inadecuada, eso explica 93% de todos los fracasos, según el 2025 Informe de la industria hidráulica. Pero eso deja 7% de fallas causadas por otros factores, factores que son fáciles de pasar por alto pero igualmente destructivos. en mi carrera, Estos “otros” factores han causado algunos de los fracasos más frustrantes., porque no siempre son obvios. Analicemos los dos más comunes.: contaminación y temperatura excesiva. También tocaré la fatiga material., Un modo de falla menos común pero crítico que afecta a las tuberías en sistemas hidráulicos de alto ciclo..

primero, contaminación. La contaminación es cualquier material extraño que ingresa al sistema hidráulico: suciedad, virutas de metal, polvo, escombros, incluso agua o aire. Puede parecer inofensivo, pero incluso una pequeña partícula (tan pequeño como 5 Μm) Puede causar daños significativos a la superficie interna de una tubería pulida.. He aquí por qué: El fluido hidráulico fluye a través de la tubería a altas velocidades., y los contaminantes actúan como abrasivos, rayando la pared interior lisa, aumentando el valor de Ra, y desgastando los sellos. Con el tiempo, estos rasguños se profundizan, creando puntos débiles que pueden provocar fugas o explosiones. La contaminación también obstruye válvulas y cilindros., aumentando la presión del sistema y ejerciendo tensión adicional en la tubería.

Veo fallas por contaminación con mayor frecuencia en entornos de construcción y minería: sucios., Lugares polvorientos donde es difícil mantener limpio el sistema.. Pero también lo he visto en configuraciones limpias de fábrica., donde una pequeña cantidad de desechos de una bomba o accesorio desgastado ingresa al fluido y circula a través de la tubería. Una de las fallas de contaminación más memorables que solucioné fue en un sitio minero en Australia..

Estudio de caso: Fallo de contaminación del sitio minero australiano (2022)

Una empresa minera en Australia Occidental estaba utilizando sistemas hidráulicos para operar sus trituradoras de mineral.. Los sistemas utilizaron AISI de alta calidad. 4140 tubos pulidos, instalado correctamente, con protección adecuada contra la corrosión. Pero a los tres meses de funcionamiento, varias tuberías empezaron a tener fugas, y las trituradoras seguían apagándose. El equipo de mantenimiento revisó el material., calidad de bruñido, e instalación: todos estaban según las especificaciones. estaban perplejos.

cuando llegué, Tomé una muestra del aceite hidráulico y la envié a un laboratorio para su análisis.. Los resultados fueron impactantes: el aceite contenido sobre 100 partículas por mililitro mayores que 10 μm: principalmente virutas de metal y suciedad. la fuente? Una bomba desgastada que arrojaba partículas metálicas al fluido.. Estas partículas circularon a través de las tuberías pulidas., rayar las paredes interiores y desgastar los sellos. Los rayones eran pequeños., pero eran lo suficientemente profundos como para causar fugas cuando la presión del sistema aumentó.

La solución fue triple: primero, Reemplazamos la bomba desgastada para detener la contaminación en la fuente.. Segundo, Lavamos todo el sistema hidráulico con aceite limpio para eliminar todos los contaminantes existentes.. Tercero, Actualizamos el sistema de filtración a un 3 filtro μm (del original 10 filtro μm) para atrapar partículas más pequeñas antes de que puedan llegar a las tuberías. También comenzamos a probar el aceite hidráulico cada dos semanas para detectar contaminación, algo que el equipo no había hecho antes..

después de la solución, las tuberías corrieron por más de 1,800 horas sin fallos. La empresa minera ahorró más $120,000 in downtime and pipe replacements. The lesson here? Contamination is a silent killer—you can’t always see it, but it’s there. Regular oil testing and proper filtration are non-negotiable, no matter how clean your environment is.

El segundo “otro” factor común es la temperatura excesiva.. Las tuberías de acero pulidas están diseñadas para funcionar dentro de un rango de temperatura específico, normalmente de -20 °C a 120 °C para la mayoría de los aceros al carbono y aleados.. Si la temperatura excede este rango, las propiedades del material de la tubería cambian, conduciendo al fracaso. Las altas temperaturas debilitan el acero., reduciendo su resistencia a la tracción y haciéndolo más propenso a doblarse, se agrieta, o estallar. Las bajas temperaturas hacen que el acero se vuelva quebradizo, aumentando el riesgo de fractura cuando el sistema está presurizado.

He visto fallas por temperatura excesiva en dos escenarios principales.: hornos industriales (calor alto) e instalaciones de almacenamiento en frío (fuego lento). Empecemos por las altas temperaturas.. Hace unos años, Trabajé en un sistema hidráulico en una acería en Pittsburgh.. El sistema estaba ubicado cerca de un horno., y la temperatura de funcionamiento a menudo alcanzaba los 140 °C, muy por encima del límite de 120 °C para el AISI. 4140 tubos pulidos que se utilizan.

dentro de seis meses, las tuberías empezaron a agrietarse. los alta temperatura había debilitado el acero, y la presión constante del sistema hidráulico hizo que las grietas se extendieran. La solución fue reemplazar el AISI. 4140 tubos con tubos de aleación de acero resistentes al calor (AISI 4340, templado para soportar hasta 180°C) e instalar un sistema de refrigeración para reducir la temperatura de funcionamiento. Después de que, Las tuberías funcionaron durante más de cuatro años sin ningún problema..

Las bajas temperaturas son igual de problemáticas. Trabajé en un sistema hidráulico en una instalación de almacenamiento en frío en Minnesota., donde la temperatura a menudo bajaba a -30°C. El sistema utilizado AISI 1045 tubos de acero al carbono, que se vuelven quebradizos por debajo de -20°C. Una mañana de invierno, una tubería se fracturó cuando se encendió el sistema, sin previo aviso, solo un fuerte crujido y una fuga de aceite. La solución fue reemplazar el AISI. 1045 Tuberías con tubos de acero al carbono de baja temperatura. (AISI 1020, modificado para soportar -40°C) y aislar las tuberías para evitar que se enfríen demasiado.

La conclusión clave con la temperatura: Siempre verifique la temperatura de funcionamiento de su sistema., y elija un material de tubería que pueda soportarlo. No asuma que una tubería estándar funcionará en condiciones de calor o frío extremos; no lo hará. Y si no puedes evitar las temperaturas extremas, Instalar sistemas de calefacción o refrigeración para mantener las tuberías dentro de su rango seguro..

Finalmente, fatiga material. La falla por fatiga ocurre cuando una tubería pulida se somete a ciclos repetidos de presión y tensión, como en los cilindros hidráulicos que se mueven hacia adelante y hacia atrás cientos o miles de veces al día.. Con el tiempo, Estos ciclos repetidos crean pequeñas grietas en la pared de la tubería., que crecen hasta que la tubería falla. La falla por fatiga es difícil de predecir, pero es común en sistemas de alto ciclo como cintas transportadoras, brazos robóticos, y prensas hidráulicas.

Tenía un cliente en Detroit que utilizaba prensas hidráulicas para estampar piezas metálicas; cada prensa realizaba un ciclo. 500 veces al día. El sistema utilizado AISI 4140 tubos pulidos, que son resistentes a la fatiga, pero después de dos años, las tuberías empezaron a agrietarse. Causa? Los repetidos ciclos de presión habían creado grietas por fatiga en las paredes de la tubería., que finalmente llevó al fracaso. La solución fue sustituir las tuberías por AISI. 4340 tubos de acero de aleación (que tienen mejor resistencia a la fatiga) y reduzca ligeramente la velocidad del ciclo para disminuir la tensión en las tuberías. También comenzamos a inspeccionar las tuberías cada seis meses en busca de grietas por fatiga utilizando un probador de partículas magnéticas; esta herramienta detecta pequeñas grietas que son invisibles a simple vista..

Por lo tanto, ¿Cómo se previenen estos “otros” factores de falla?? Aquí está mi lista de verificación rápida:

-

Prevenir la contaminación: Instalar filtros de alta calidad. (3–5 µm) para atrapar pequeñas partículas, Pruebe el aceite hidráulico cada 2 a 4 semanas para detectar contaminación., y reemplace los componentes desgastados (bombas, Tubería ASTM A106) antes de que arrojen escombros.

-

Controlar la temperatura: Elija un material de tubería que coincida con el rango de temperatura de funcionamiento de su sistema, instalar sistemas de calefacción/refrigeración para temperaturas extremas, y aislar las tuberías para mantener una temperatura constante.

-

Manejar la fatiga: Utilice materiales resistentes a la fatiga. (AISI 4140, AISI 4340) para sistemas de alto ciclo, reduzca la velocidad del ciclo si es posible, e inspeccionar las tuberías periódicamente para detectar grietas por fatiga mediante pruebas de partículas magnéticas o pruebas ultrasónicas..

2.6 Poniéndolo todo junto: Cómo diagnosticar y reparar rápidamente fallas en tuberías perfeccionadas

Ya, usted conoce las principales causas de fallas en las tuberías pulidas y cómo prevenirlas. Pero, ¿qué se hace cuando falla una tubería?? La clave es diagnosticar la causa raíz rápidamente, para poder solucionarla y evitar que vuelva a suceder.. He desarrollado un proceso de diagnóstico paso a paso a lo largo de los años que me ayuda a identificar la causa de una falla en horas., no dias. Repasemos esto.

Paso 1: Inspeccione visualmente la tubería defectuosa.. Comience mirando el exterior de la tubería: ¿hay signos de corrosión?, Abolladuras, o doblarse? Entonces, Use un boroscopio para mirar dentro de la tubería: ¿hay rayones?, de las picaduras, o ranuras? Verifique la fractura o el punto de fuga.: un limpio, La fractura lisa generalmente indica una falla por fatiga o presión excesiva.. Un duro, La fractura irregular generalmente indica corrosión o falta de coincidencia de materiales.. Una fuga cerca de un accesorio generalmente indica una instalación incorrecta (desalineación o ajuste excesivo).

Paso 2: Mida las dimensiones de la tubería y el acabado de la superficie.. Utilice un calibrador para medir el ID, OD, y espesor de la pared: ¿están dentro de la tolerancia requerida?? Utilice un perfilómetro para medir el valor de Ra: ¿era demasiado alto?, demasiado bajo, o inconsistente? Verifique el ángulo de rayado: ¿estaba dentro del rango de 30 a 45 grados?? Si las dimensiones o el acabado de la superficie están fuera de especificaciones, La falla probablemente se debió a una mala calidad del bruñido o a una falta de coincidencia de materiales..

Paso 3: Analizar el fluido hidráulico.. Envíe una muestra del aceite hidráulico a un laboratorio para su análisis: ¿hay altos niveles de contaminación?, humedad, o productos químicos? ¿La viscosidad del aceite es correcta para la temperatura de funcionamiento?? Si el aceite está contaminado o tiene una viscosidad incorrecta, La falla probablemente se debió a contaminación o temperatura excesiva..

Paso 4: comprobar la instalación. Inspeccione las conexiones de los accesorios: ¿estuvieron demasiado apretadas o poco apretadas?? Utilice una herramienta de alineación láser para verificar la alineación de la tubería y el cilindro: ¿estaba desalineado?? Verifique los componentes circundantes: ¿hubo signos de daños durante la instalación? (arañazos, Abolladuras)? Si la instalación es defectuosa, esa es probablemente la causa raíz.

Paso 5: Verificar el material. Verifique el MTC para detectar la tubería defectuosa: ¿era el material correcto para la presión del sistema?, P5i, y medio ambiente? Utilice un espectrómetro portátil para verificar la composición del material: ¿el proveedor envió el material correcto?? Si el material es incorrecto, La falla se debió a una falta de coincidencia de materiales..

Paso 6: Revisar las condiciones de funcionamiento del sistema.. Hable con el equipo de mantenimiento: ¿ha estado funcionando el sistema a una presión o temperatura más alta de lo habitual?? ¿Ha habido algún tiempo de inactividad reciente o reemplazo de componentes?? Si el sistema estaba operando fuera de sus límites de diseño, la falla probablemente se debió a una presión excesiva, temperatura excesiva, o fatiga.

Una vez que haya identificado la causa raíz, la solución suele ser sencilla. pero recuerda: arreglar la tubería defectuosa no es suficiente: es necesario solucionar la causa raíz. Por ejemplo, si la falla se debió a contaminación, Reemplazar la tubería y no arreglar el sistema de filtración solo conducirá a otra falla.. Si la falla se debió a una instalación incorrecta, Reemplazar la tubería y no capacitar al equipo sobre las técnicas de instalación adecuadas provocará más fallas..

Los dejo con una historia final para llevar esto a casa.. Hace unos años, Una planta procesadora de alimentos en Wisconsin tuvo repetidas fallas en las tuberías, todos los meses., una tubería tendría fugas o se agrietaría. El equipo de mantenimiento siguió reemplazando las tuberías., pero los fracasos siguieron sucediendo. Cuando me llamaron, Seguí mi proceso de diagnóstico y encontré la causa raíz.: la planta estaba usando AISI 1045 tubos de acero al carbono en un ambiente húmedo (cerca de una estación de lavado), y el aceite hidráulico tenía altos niveles de humedad. Las fallas se debieron a la corrosión y el equipo no estaba usando inhibidores de corrosión ni una filtración adecuada..

Reemplazamos el AISI 1045 tubos con AISI 316 tubos de acero inoxidable, Se agregó un inhibidor de corrosión al aceite hidráulico., e instalé un desecante para eliminar la humedad.. También capacitamos al equipo de mantenimiento para verificar el contenido de humedad del aceite todos los meses.. Después de que, la planta no tuvo fallas en las tuberías durante más de dos años. El equipo había estado arreglando el síntoma. (la tubería fallida) en lugar de la causa raíz (Corrosión por humedad y material inadecuado.).

El resultado final: Las fallas de las tuberías pulidas casi siempre se pueden prevenir. Suceden cuando tomamos atajos, saltarse las inspecciones, o ignorar las demandas únicas de nuestros sistemas hidráulicos. Entendiendo las principales causas del fracaso., siguiendo prácticas adecuadas de selección e instalación, y diagnosticar fallos rápidamente, puede mantener su sistema hidráulico funcionando sin problemas, ahorrando tiempo, dinero, y dolores de cabeza.

3. Pasos prácticos para seleccionar tubos de acero pulidos: Un proceso probado en el campo

Ahora que comprende los conceptos básicos de los tubos de acero pulidos, las especificaciones clave que importan, y por qué fallan las tuberías, vayamos a la parte que más importa: Cómo seleccionar realmente la tubería adecuada para su sistema hidráulico.. Sobre 18 años en el campo, He perfeccionado un proceso de 7 pasos que elimina las conjeturas, reduce el riesgo de fracaso, y garantiza que obtendrá una tubería adaptada a su aplicación, sin jerga sofisticada, sin complicar demasiado las cosas, simplemente un simple, Método paso a paso que funciona para todos los sistemas hidráulicos., desde pequeños actuadores de fábrica hasta plataformas marinas de alta resistencia.

Este proceso no se basa en la teoría de los libros de texto, sino en lo que he usado para seleccionar tuberías para cientos de clientes., ahorrándoles miles en tiempo de inactividad y reemplazos. Lo he usado en sitios de construcción sofocantes en Dubai., congelar fábricas alemanas, y corrosivas centrales eléctricas de Florida, y nunca me ha defraudado. El objetivo aquí es simple.: para convertir los "y si" en "sabemos",”para que puedas elegir una pipa con confianza, sabiendo que resistirá las demandas de su sistema.

Antes de sumergirnos, establezcamos una regla básica: Nunca seleccione una tubería de acero pulida basándose únicamente en el precio o la disponibilidad.. Es tentador elegir la pipa más barata o la que está en valores hoy, pero como hemos visto en los estudios de casos de fracaso, ese atajo le costará mucho más a largo plazo. Cada paso de este proceso está diseñado para mantenerte centrado en lo que importa.: hacer coincidir la tubería con la presión de su sistema, P5i, ambiente, y necesidades de rendimiento.

También quiero enfatizar que este proceso es iterativo; es posible que deba retroceder uno o dos pasos a medida que recopila más información., y eso está bien. Por ejemplo, si calcula el espesor de pared requerido y se da cuenta de que el material que eligió inicialmente no es suficiente, ajustará su selección de materiales y volverá a calcular. La flexibilidad es clave aquí; No existe una tubería que sirva para todos, y no existe un orden "perfecto" de operaciones, solo un proceso que garantiza que no se pierdan detalles críticos.

Comencemos con el paso 1: Reúna toda la información crítica sobre su sistema hidráulico. No puedes seleccionar la tubería correcta si no sabes a qué se enfrenta.

3.1 Paso 1: Documente los parámetros clave de su sistema hidráulico

El primer paso es recopilar todos los detalles esenciales sobre su sistema hidráulico; esta es la base para la selección de su tubería.. Llevo una pequeña libreta conmigo a cada trabajo., y completo esta información antes incluso de mirar una tubería. Me mantiene organizado y garantiza que no me pierda nada.. Esto es exactamente lo que necesita documentar, junto con por qué cada detalle es importante:

-

Presión máxima de funcionamiento (MPa): Este es el parámetro más crítico; todo lo demás depende de esto.. NO utilice la presión nominal del sistema.; Utilice la presión máxima que jamás alcanzará., incluyendo picos de presión. Los picos de presión son comunes en los sistemas hidráulicos. (p.ej., cuando un cilindro se detiene bruscamente) y puede ser entre un 20% y un 30% mayor que la presión nominal. Por ejemplo, si la presión nominal de su sistema es 35 MPa, la presión máxima podría ser 45 MPa, y necesita una tubería que pueda soportar 45 MPa, no 35. Utilizo un manómetro para medir la presión máxima durante un período de 24 horas para obtener una lectura precisa.; nunca adivines este número.

-

Rango de temperatura de funcionamiento (° C): Documente las temperaturas mínima y máxima a las que estará expuesta la tubería., incluyendo la temperatura ambiente y la temperatura del fluido. Por ejemplo, una tubería en una acería podría tener una temperatura de fluido de 130°C y una temperatura ambiente de 80°C, mientras que una tubería en una instalación de almacenamiento en frío podría tener una temperatura de fluido de 20°C y una temperatura ambiente de -30°C. El material de la tubería debe poder soportar este rango completo; recuerde, Las altas temperaturas debilitan el acero., y las bajas temperaturas lo hacen quebradizo.

-

Tipo de fluido hidráulico: El tipo de aceite hidráulico que utilice afecta el material de la tubería y la resistencia a la corrosión.. Por ejemplo, Los aceites hidráulicos sintéticos son más agresivos que los aceites minerales y pueden degradar ciertos recubrimientos o materiales de sellado. (cual, a su vez, afecta la superficie interna de la tubería). Fluidos hidráulicos agua-glicol (utilizado en entornos propensos a incendios) son corrosivos para el acero al carbono, por lo que necesitarás un material resistente a la corrosión como AISI 316 acero inoxidable. Documentar la viscosidad del fluido., Además, los fluidos de mayor viscosidad crean más fricción., lo que puede aumentar el desgaste en la superficie interior de la tubería.

-