Hastelloy C276 Recherche de processus de formation des coudes en alliage

avril 22, 2025

Analyse des éléments clés dans la technologie de soudage en acier en acier sans couture

avril 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Tuyau en acier allié: Aperçu complet

1. Description de Inconel 601®

Inconel 601® est un superalliage de chrome-chrome à haute performance conçu pour des applications nécessitant une résistance exceptionnelle à une oxydation à haute température, corrosion, et contraintes mécaniques. Développé par Special Metals Corporation, Inconel 601® (UNS N06601, W.Nr. 2.4851) est un matériau d'ingénierie à usage général avec un cubique centré sur le visage (FCC) structure en cristal, offrant une stabilité métallurgique élevée. Sa caractéristique hors concours est sa capacité à former une échelle d'oxyde adhérente étroitement qui résiste à l'écaillage sous un cycle thermique sévère, Le rendre idéal pour des environnements extrêmes jusqu'à 2200 ° F (1200° C).

L'alliage est amélioré en aluminium, ce qui améliore sa résistance à l'oxydation, en particulier dans des conditions cycliques à haute température. Inconel 601® présente également une bonne résistance à la corrosion aqueuse, haute résistance mécanique, et excellente fabrication, Permettre de sa formation facilement, usiné, et soudé. Il est largement utilisé dans des industries telles que le traitement thermique, traitement chimique, aéronautique et espace, production d’électricité, et contrôle de la pollution, où la durabilité dans des conditions difficiles est critique.

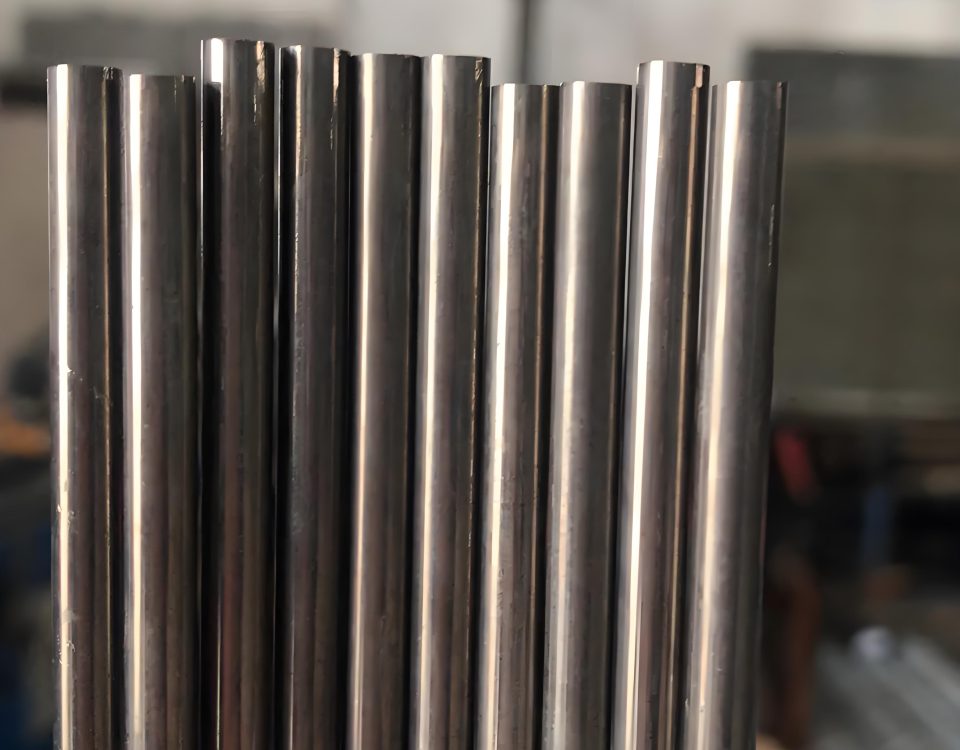

Inconel 601® est disponible sous diverses formes, y compris les tuyaux, tubes, Tuyau ASTM A106, feuilles, assiettes, barres, et les pièces. Cette réponse se concentre sur pipes, tubes, et accessoires, Fournir des informations détaillées sur leurs propriétés, Spécifications, et applications.

2. Composition chimique

La composition chimique de Inconel 601® est soigneusement équilibrée pour réaliser ses propriétés à haute température et résistantes à la corrosion. L'alliage se compose principalement de nickel, chrome, et le fer, avec l'aluminium et d'autres éléments ajoutés pour améliorer les caractéristiques spécifiques. Ci-dessous la composition chimique typique, exprimé en pourcentages de poids, Basé sur les normes de l'industrie.

Table 1: Composition chimique de Inconel 601® (UNS N06601, W.Nr. 2.4851)

| Élément | Poids % (Typique) | Plage de spécifications (ASTM B167 / B168) |

|---|---|---|

| Nickel (Ni) | 58.0–63.0 | 58.0–63.0 |

| Chrome (Cr) | 21.0–25.0 | 21.0–25.0 |

| Fer (Fe) | Équilibre (~ 14.0) | Équilibre |

| Aluminium (Al) | 1.0–1.7 | 1.0–1.7 |

| Carbone (C) | ≤0.10 | ≤0.10 |

| Manganèse (Mn) | ≤1,0 | ≤1,0 |

| Nous demandons d'informer les conditions de fabrication et le prix pour les positions suivantes (Si) | ≤0,50 | ≤0,50 |

| Soufre (S) | ≤0.015 | ≤0.015 |

| Cuivre (Cu) | ≤1,0 | ≤1,0 |

| Titane (TI) | ≤0,50 | ≤0,50 (non spécifié dans toutes les sources) |

Remarques:

- Nickel (Ni): Fournit la base de la résistance à la corrosion et de la résistance à haute température.

- Chrome (Cr): Améliore l'oxydation et la résistance à la corrosion en formant une couche d'oxyde protectrice.

- Aluminium (Al): Améliore la résistance à l'oxydation, Surtout dans des conditions cycliques, En stabilisant l'échelle d'oxyde.

- Fer (Fe): Agit comme un remplissage rentable, maintenir l'intégrité structurelle.

- Carbone (C): Réduit le risque de précipitations en carbure, Amélioration de la résistance à la corrosion intergranulaire.

- Orientés (Mn, Si, S, Cu): Contrôlé pour minimiser les effets néfastes sur les propriétés mécaniques et la résistance à la corrosion.

La composition est spécifiée dans des normes telles que ASTM B167 (Tuyaux et tubes sans soudure) et ASTM B168 (assiette, feuille, et se déshabiller), Assurer la cohérence entre les fabricants. Le contrôle serré du carbone et de la taille des grains contribue également à une excellente résistance à la fissuration de la corrosion de contrainte.

3. Spécifications ASTM pour les tuyaux Inconel 601®, Tubes, et les raccords

Pipes Inconel 601®, tubes, et les raccords sont fabriqués pour répondre aux normes strictes ASTM et ASME, Assurer la qualité et les performances dans les applications exigeantes. Vous trouverez ci-dessous un résumé des spécifications pertinentes pour ces produits.

Table 2: Spécifications ASTM pour les tuyaux Inconel 601®, Tubes, et les raccords

| Forme du produit | Spécifications de l’ASTM | Spécification ASME | La description |

|---|---|---|---|

| Tubes sans soudure & Tube | ASTM B167 | ASME SB167 | Couvre. |

| Tuyau soudé | ASTM B517 | ASME SB517 | Spécifie les tuyaux soudés pour la corrosion générale et les applications résistantes à la chaleur. |

| Tube sans soudure | ASTM B163 | ASME SB163 | Pour les tubes à condenseur et à chaleur, mettre l'accent sur la résistance à la corrosion. |

| Tube soudé | ASTMB516 | ASME SB516 | Tubes soudés pour les environnements à haute température et corrosifs. |

| Raccords de tuyauterie | ASTM B366 | ASME SB366 | Couvre des accessoires en alliage nickel forgé fabriqué en usine (par exemple., coudes, fonderie). |

| Bides / pièces | ASTM B564 | ASME SB564 | Pour les brides forgées, Tuyau ASTM A106, et d'autres composants retenus par pression. |

| Tuyau / tube général | ASTMB775 | ASME SB775 | Exigences générales pour les tuyaux / tubes en alliage nickel sans couture et soudés. |

| Tuyau / tube sans couture | ASTM B829 | ASME SB829 | Exigences supplémentaires pour les tuyaux et tubes sans couture. |

Points clés:

- ASTM B167 est la principale spécification pour les tuyaux et tubes Inconel 601® sans couture, couvrant des alliages comme UNS N06601 pour la corrosion générale et les applications résistantes à la chaleur.

- ASTM B517 traite des tuyaux soudés, qui peut avoir des soudures susceptibles de se diviser si elle n'est pas correctement traitée, nécessitant un contrôle de qualité minutieux.

- ASTM B163 se concentre sur les tubes pour les échangeurs de chaleur et les condenseurs, où la résistance de Inconel 601® à la corrosion humide est critique.

- ASTM B366 et ASTM B564 Assurez-vous que les raccords et les brides répondent aux exigences de pression et de température dans les systèmes de tuyauterie.

- La conformité à ces normes garantit la traçabilité, assurance qualité, et compatibilité avec les applications industrielles.

4. Propriétés mécaniques

Inconel 601® présente d'excellentes propriétés mécaniques, en particulier à des températures élevées, Le rendre adapté aux environnements à stress élevé. Sa forte résistance à la traction, bonne ductilité, et la résistance à la rupture de fluage sont des attributs clés. Vous trouverez ci-dessous les propriétés mécaniques typiques à température ambiante et des températures élevées.

Table 3: Propriétés mécaniques de Inconel 601® (État recuit)

| Propriété | Température ambiante (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Résistance à la traction (psi) | 80,000–100 000 | ~ 70 000 | ~ 20 000 |

| Résistance à la traction (MPa) | 550–690 | ~ 480 | ~ 140 |

| Limite d’élasticité (0.2% Décalage, psi) | 30,000–45 000 | ~ 25 000 | ~ 10 000 |

| Limite d’élasticité (MPa) | 205–310 | ~ 170 | ~ 70 |

| Élongation (%) | 30–45 | ~ 40 | ~ 60 |

| Dureté (Brinell) | 120–170 | – | – |

| Module d'élasticité (GPa) | 206 | ~ 190 | ~ 150 |

| Résistance à la rupture de fluage (psi, 1000h) | – | ~ 10 000 (à 1400 ° F) | ~ 1 000 (à 2000 ° F) |

Remarques:

- Résistance à la traction: Inconel 601® maintient une résistance significative jusqu'à 2000 ° F, bien qu'il diminue à des températures plus élevées.

- Limite d’élasticité: L'alliage conserve une limite d'élasticité suffisante pour l'intégrité structurelle dans les applications à haute température.

- Élongation: Une ductilité élevée garantit une bonne formabilité et une bonne résistance à la fracture fragile.

- Résistance à la rupture de fluage: Excellente résistance au fluage au-dessus de 500 ° C le rend adapté à une exposition à long terme à haute température.

- Dureté: La dureté modérée prend en charge la machinabilité, Bien que des outils lourds soient nécessaires en raison de l'efficacité du travail.

Table 4: Propriétés mécaniques typiques de sans couture vs. Tuyaux soudés Inconel 601®

| Propriété | Tubes sans soudure (ASTM B167) | Tuyau soudé (ASTM B517) |

|---|---|---|

| Résistance à la traction (psi) | 80,000–90 000 | 75,000–85 000 |

| Limite d’élasticité (psi) | 30,000–40 000 | 28,000–38 000 |

| Élongation (%) | 35–45 | 30–40 |

| Imperfections de soudure | Aucun | Possais de soudure possible |

Remarques:

- Les tuyaux sans couture offrent généralement une résistance à une résistance et une pression plus élevées (jusqu'à 20% plus que les tuyaux soudés) En raison de l'absence de soudures.

- Les tuyaux soudés sont plus économiques mais nécessitent un contrôle de qualité rigoureux pour éviter les défauts liés à la soudure.

5. Comparaison des données avec d'autres alliages

Pour comprendre les performances de Inconel 601®, Il est utile de le comparer avec d'autres alliages à base de nickel, tel que Inconel 600, Inconel 625, et Hastelloy C-276, qui sont couramment utilisés dans des applications similaires. La comparaison se concentre sur la composition chimique, Propriétés mécaniques, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et l'adéquation de l'application.

Table 5: Comparaison de la composition chimique

| Élément | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Nickel (Ni) | 58.0–63.0 | 72.0 moi | 58.0 moi | Équilibre (~ 57) |

| Chrome (Cr) | 21.0–25.0 | 14.0–17.0 | 20.0–23.0 | 14.5–16.5 |

| Fer (Fe) | Équilibre | 6.0–10.0 | ≤5.0 | 4.0–7.0 |

| Aluminium (Al) | 1.0–1.7 | – | ≤0,4 | – |

| Molybdène (mois) | – | – | 8.0–10.0 | 15.0–17.0 |

| Carbone (C) | ≤0.10 | ≤0.15 | ≤0.10 | ≤0,01 |

| Autres | Cu ≤1,0 | Cu ≤0,5 | NB 3.15–4.15 | W 3.0–4.5 |

observations:

- Inconel 601® VS. Inconel 600: Inconel 601® a une teneur plus élevée en chrome et en aluminium, Amélioration de la résistance à l'oxydation à des températures élevées. Inconel 600 est mieux adapté à la résistance à la corrosion à la basse température.

- Inconel 601® VS. Inconel 625: Inconel 625 contient du molybdène et du niobium, Fournir une résistance supérieure aux piqûres et à la corrosion des crevasses dans des environnements aqueux, Mais Inconel 601® excelle dans l'oxydation à haute température.

- Inconel 601® VS. Hastelloy C-276: Le molybdène élevé et le faible teneur en carbone de Hastelloy C-276 le rendent idéal pour des environnements corrosifs graves (par exemple., réduction des acides), mais il est moins efficace dans l'oxydation à haute température par rapport à Inconel 601®.

Table 6: Comparaison des propriétés mécaniques (Température ambiante, Recuit)

| Propriété | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Résistance à la traction (psi) | 80,000–100 000 | 80,000–95 000 | 120,000–140 000 | 100,000–120 000 |

| Limite d’élasticité (psi) | 30,000–45 000 | 30,000–40 000 | 60,000–75 000 | 40,000–60 000 |

| Élongation (%) | 30–45 | 35–55 | 30–50 | 40–60 |

| Dureté (Brinell) | 120–170 | 120–150 | 145–220 | 150–200 |

observations:

- Inconel 601® a des limites de traction et d'élasticité comparables à l'inconvénient 600 mais plus bas que galent 625, qui est conçu pour une résistance plus élevée.

- Hastelloy C-276 offre une résistance et une ductilité équilibrées, optimisé pour la résistance à la corrosion plutôt que pour une résistance à haute température.

- Élongation: Inconel 601® maintient une bonne ductilité, Semblable à Inconel 600 et 625, mais un peu moins que Hastelloy C-276.

Table 7: Comparaison de la corrosion et de la résistance à la température

| Propriété | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Température de service maximale (° F) | 2200 | 2000 | 1800 | 1900 |

| Résistance à l’oxydation | Excellent | Bon | Modéré | Modéré |

| Corrosion aqueuse | Bon | Excellent | Excellent | Remarquable |

| Corrosion des piqûres / crevasses | Modéré | Modéré | Excellent | Remarquable |

| Craquage de corrosion du stress | Très bien | Bon | Excellent | Excellent |

observations:

- Inconel 601® est inégalé dans une résistance à l'oxydation à haute température en raison de son échelle d'oxyde amélioré en aluminium, Le rendre idéal pour le traitement thermique.

- Inconel 600 excelle dans la corrosion aqueuse et la fissuration de la corrosion de stress chlorure mais est moins efficace à des températures extrêmes.

- Inconel 625 et Hastelloy C-276 sont supérieurs dans des environnements corrosifs graves, en particulier dans la réduction des acides et des conditions de piqûres, mais manque de résistance à l'oxydation à haute température de Inconel 601®.

6. Détails de l'application

Pipes Inconel 601®, tubes, et les raccords sont utilisés dans un large éventail d'industries en raison de leur combinaison unique de résistance à haute température, résistance à l'oxydation, et résistance à la corrosion. Vous trouverez ci-dessous une exploration détaillée de leurs applications, soutenu par des exemples et des considérations spécifiques.

6.1 Traitement thermique

Inconel 601® est un matériau standard pour l'équipement de traitement thermique en raison de sa capacité à résister aux températures jusqu'à 2200 ° F (1200° C) et résister à l'oxydation dans des conditions cycliques. Les applications incluent:

- Fours industriels: tubes radiants, se débrouiller, rétorquer, et les boucliers de flamme bénéficient de la durabilité de Inconel 601® dans les atmosphères oxydantes à haute température.

- Équipement de traitement thermique: Paniers, plateaux, et luminaires pour recuit, carburisant, et les processus de nitrative reposent sur la résistance de l'alliage au cyclisme thermique et à la carburation.

- Production de carreaux de céramique: Les tubes Inconel 601® sont utilisés dans les fours au foyer à rouleaux, Résister à des cycles de tir à haute température et à des glaçages / stuc corrosifs.

Exemple: Les tubes sans couture Inconel 601® sont utilisés dans les fours de recuit, où ils maintiennent l'intégrité structurelle malgré les cycles de chauffage et de refroidissement répétés.

6.2 Traitement chimique

La résistance de l'alliage à la corrosion aqueuse et aux environnements corrosifs à haute température le rend adapté aux applications de traitement chimique:

- Plantes de traitement: Les tuyaux et tubes Inconel 601® sont utilisés dans les plantes manipulant des sulfuriques, phosphorique, et acides acétiques, où la résistance à la corrosion est critique.

- Systèmes de lavage à gaz: Épurateurs, absorbeurs, et les systèmes de conduits utilisent Inconel 601® pour sa résistance aux gaz corrosifs et aux températures élevées.

Exemple: Les tuyaux soudés Inconel 601® sont utilisés dans les usines de traitement de l'acide sulfurique, où leur résistance à la corrosion assure une longue durée de vie.

6.3 Aérospatial

La résistance à la résistance et à l'oxydation à haute résistance de Inconel 601® en fait un candidat pour les composants aérospatiaux exposés à des températures élevées:

- Composants de turbine à gaz: Systèmes d'échappement, revêtements de combustion, et les gaines de thermocouple utilisent Inconel 601® pour sa stabilité thermique.

- Composants d'avion: L'alliage est utilisé dans les pièces nécessitant une résistance aux températures d'échappement du moteur à réaction.

Exemple: Les tubes sans couture Inconel 601® sont utilisés comme tubes d'injection d'oxygène dans des applications aérospatiales, résister à l'oxydation à 1250 ° C.

6.4 Production d’électricité

Inconel 601® est essentiel dans les systèmes de production d'énergie, en particulier dans les environnements à haute température et corrosifs:

- Générateurs de vapeur: Les tubes des centrales nucléaires et thermiques bénéficient de la résistance de Inconel 601® à la corrosion à la vapeur à haute température.

- Contrôle de la pollution: L'alliage est utilisé dans les systèmes de désulfurisation des gaz de combustion, où il résiste aux conditions acides et à haute température.

Exemple: Les tubes d'échangeur de chaleur Inconel 601® sont utilisés dans les centrales nucléaires, Assurer l'efficacité et la longévité des systèmes de générateurs de vapeur.

6.5 Autres applications

- Équipement pétrochimique: Les tuyaux et les raccords Inconel 601® sont utilisés dans les réacteurs et les systèmes de tuyauterie manipulant des hydrocarbures corrosifs.

- Fabrication de verre: Les tubes d'injection d'oxygène et le revêtement thermowell bénéficient des performances à haute température de l'alliage.

- Automobile: Inconel 601® est utilisé dans les composants du système d'échappement pour les véhicules à haute performance, Résister aux contraintes thermiques et corrosives.

Considérations:

- Coût: Inconel 601® est plus cher que les aciers inoxydables, il est donc sélectionné pour les applications où ses propriétés uniques justifient le coût.

- Limites: L'alliage n'est pas recommandé pour réduire fortement, environnements soufrés, où les alliages comme Hastelloy C-276 fonctionnent mieux.

7. Fabrication et traitement

Pipes Inconel 601®, tubes, et les raccords sont fabriqués à l'aide de techniques standard, Bien que certaines considérations soient nécessaires en raison des propriétés de l'alliage:

- Formant: L'alliage est facilement formé à froid, Similaire aux aciers inoxydables austénitiques, Mais le durcissement du travail peut nécessiter un recuit intermédiaire.

- Soudage: Inconel 601® est soudable à l'aide de SMAW, GMAW, GTAW, et les processus ont vu. Métaux de remplissage comme AWS A5.14 ERNICRFE-11 sont recommandés. Les soudures peuvent être sujettes à la séparation, donc procédures appropriées (par exemple., Piscines de soudure propres, Argon Blindage) sont critiques.

- Usinage: Inconel 601® est un alliage de classe «C», nécessitant des machines lourdes, outils pointus, vitesses lents, et des coupes profondes pour éliminer les couches durci.

- Traitement thermique: Recuit de solution à 1100–1180 ° C, suivi d'un refroidissement rapide, empêche la sensibilisation à la corrosion intergranulaire.

Exemple: Les tuyaux sans couture Inconel 601® sont à froid et recuits pour atteindre la résistance et la résistance à la corrosion souhaitées pour les applications d'échangeur de chaleur.

8. Assurance et test de qualité

Fabricants de tuyaux Inconel 601®, tubes, et les raccords effectuent des tests rigoureux pour garantir la conformité aux normes ASTM / ASME et aux exigences du client. Les tests courants incluent:

- Essais mécaniques: Résistance à la traction, rendement, et tests d'allongement pour vérifier la force et la ductilité.

- Tests de corrosion: Résistance aux piqûres, corrosion intergranulaire (CIG), et tests de fissuration de corrosion de contrainte.

- Contrôle non destructif (ESSAI NON DESTRUCTIF): Ultrasonique, radiographique, et les tests actuels pour détecter les défauts.

- Contrôle dimensionnel: Assure que les tuyaux / tubes rencontrent l'épaisseur de paroi spécifiée, diamètre, et longueur.

- Analyse chimique: Vérifie la composition dans les plages spécifiées ASTM.

- certifications: Certificats d'essai de matériaux (MTC) pour 10204 3.1/3.2, certificats de matières premières, et des rapports d'inspection tiers sont fournis.

Exemple: Inconel 601® Les tuyaux sans couture subissent des tests hydrostatiques pour confirmer la résistance à la pression, Critique pour les applications de traitement chimique.

9. Analyse et considérations critiques

Tandis que Inconel 601® est un alliage polyvalent et hautement performant, Un examen critique révèle à la fois les forces et les limites:

Forces:

- Résistance à l'oxydation inégalée jusqu'à 2200 ° F, Idéal pour le traitement thermique et l'aérospatiale.

- Bonne résistance à la corrosion aqueuse, adapté au traitement chimique.

- Résistance et ductilité mécaniques élevées, support des applications structurelles.

- Excellente fabrication, Permettre des formes complexes comme des tuyaux et des raccords.

Limites:

- Pas adapté pour réduire fortement, environnements soufrés, où les alliages hastelloy excellent.

- Coût plus élevé par rapport aux aciers inoxydables, nécessitant une justification pour une utilisation.

- Les tuyaux soudés peuvent avoir des vulnérabilités (par exemple., fractionnement de la soudure) Si ce n'est pas correctement traité.

Comparaison avec les alternatives: Inconel 601® est souvent choisi sur Inconel 600 pour une oxydation à haute température, mais peut être exagéré pour les applications à basse température où 600 ou des aciers inoxydables suffisent. Pour une corrosion aqueuse sévère, Inconel 625 ou Hastelloy C-276 peut être préféré.

Recommandation: Sélectionnez Inconel 601® pour les applications hiérarchisant la résistance à l'oxydation à haute température et la résistance à la corrosion modérée, Assurer une bonne fabrication et un contrôle de qualité pour maximiser les performances.

10. Conclusion

Inconel 601® (UNS N06601, W.Nr. 2.4851) est un premier alliage de nickel-chrome-fer adapté à des environnements extrêmes, offrant une résistance exceptionnelle à une oxydation à haute température, bonne résistance à la corrosion, et des propriétés mécaniques robustes. Sa composition chimique, enrichi d'aluminium, assure une échelle de protection contre l'oxyde, tandis que ses propriétés mécaniques prennent en charge les applications exigeantes dans le traitement thermique, traitement chimique, aéronautique et espace, production d’électricité, et bien plus encore. Spécifications ASTM comme B167, B517, et b366 assurent la qualité des tuyaux, tubes, et accessoires, avec des options transparentes offrant une résistance supérieure et des options soudées offrant des avantages de coûts.

L'analyse comparative met en évidence le niche de Inconel 601® dans une oxydation à haute température, le distinguer de l'inconfort 600, 625, et Hastelloy C-276. Ses applications couvrent les industries critiques, Soutenu par des tests rigoureux et une assurance qualité. Tandis que ses coûts et ses limites dans la réduction des environnements justifient une attention particulière, Inconel 601® reste un choix supérieur pour des performances fiables dans des conditions difficiles.