L’Afrique

février 27, 2025

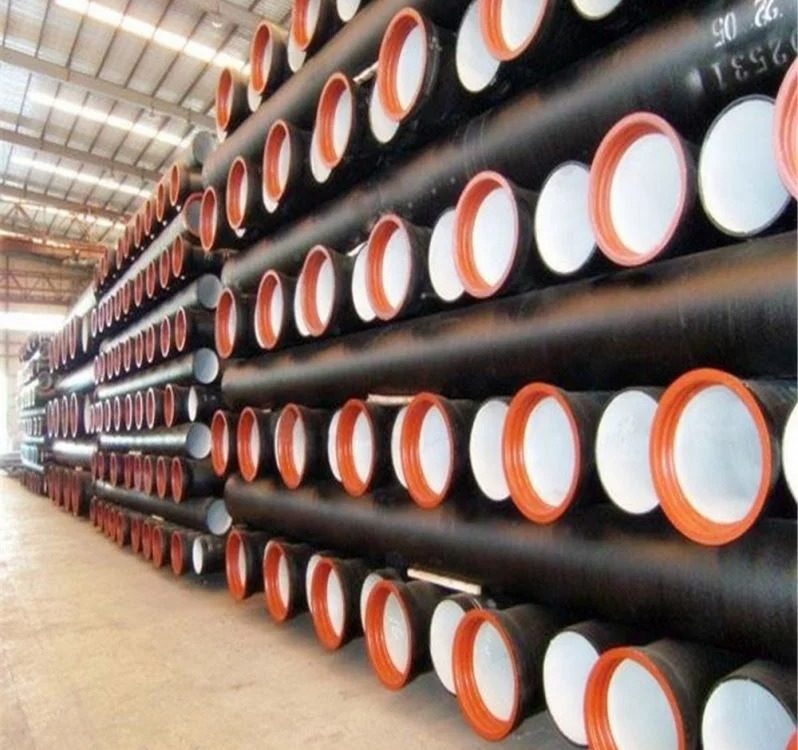

Tuyau en fer ductile pour l'alimentation en eau

Mars 4, 2025Introduction au tuyau ductile et en fonte

Le tuyau en fer ductile et les tuyaux en fonte sont tous deux des matériaux à base de fer largement utilisés dans les systèmes de tuyauterie, en particulier pour la distribution de l'eau, Gestion des eaux usées, et applications industrielles. Bien qu'ils partagent un héritage commun - qui dérive du fer - ils diffèrent considérablement dans leur composition, Propriétés mécaniques, et performances. Pipe en fonte, Souvent appelé tuyau en fonte grise, a une longue histoire datant du XVIIe siècle, tandis que le tuyau de fer ductile, Une innovation plus moderne introduite au milieu du 20e siècle, offre une résistance et une flexibilité améliorées. Comprendre leurs différences nécessite d'examiner leur métallurgie, production, et une utilisation pratique en détail.

Qu'est-ce que le tuyau en fonte?

Pipe en fonte, Historiquement connu sous le nom de pipe en fonte grise, est fabriqué à partir d'un alliage de carbone en fer avec une teneur élevée en carbone (typiquement 2-4%) et silicium important (1-3%). Le terme «gris» vient de l'apparition de sa surface de fracture, qui révèle des flocons de graphite dispersés dans tout le métal. Ces flocons donnent à la fonte de la fonte caractéristique mais contribuent également à ses excellentes propriétés de coulée, corrosion la résistance, et capacité à atténuer les vibrations.

Les tuyaux en fonte étaient parmi les premiers tuyaux métalliques utilisés pour les systèmes d'approvisionnement en eau, avec les premières installations en Europe datant des années 1600. Ils ont dominé les systèmes municipaux de l'eau et des égouts jusqu'au milieu du 20e siècle en raison de leur durabilité et de leur disponibilité. Le processus de fabrication implique de fondre le fer à porc (un produit en fer brut des hauts fourneaux) et le verser dans des moules, Moules de sable généralement, pour former des tuyaux. Le processus de refroidissement se traduit par un rigide, Structure fragile idéale pour les applications statiques mais sujette à la fissuration sous stress.

Qu'est-ce que le tuyau de fer ductile?

Tuyau en fonte ductile, introduit dans les années 40 et standardisé par les années 1950, est une forme évoluée de fonte. Il conserve une base similaire en fer-carbone-silicium mais subit une modification critique: l'ajout de magnésium (ou parfois de cérium) Pendant le stade fondu. Ce traitement transforme les flocons de graphite de fonte grise en nodules sphériques, Améliorer considérablement la ductilité du matériel, Force, et ténacité. Le résultat est un tuyau qui combine la résistance à la corrosion de la fonte avec des propriétés mécaniques plus près de celles de l'acier.

Un tuyau de fer ductile a été développé pour répondre aux limites de la fonte, en particulier sa fragilité, Le rendre adapté à la moderne, Systèmes d'eau à haute pression et environnements dynamiques. Sa production implique la coulée suivie d'un traitement thermique (recuit) Pour affiner sa microstructure, Assurer des performances cohérentes.

Différences clés entre le tuyau ductile et en fonte

Les différences entre le tuyau ductile et la fonte proviennent de leur composition, microstructure, et les propriétés résultant. Vous trouverez ci-dessous une comparaison approfondie sur plusieurs dimensions, suivi d'une table de résumé.

1. Composition et microstructure

-

Pipe en fonte: Composé de fer, 2-4% carbone, et 1-3% silicium, avec des oligo-éléments comme le soufre et le phosphore. Le carbone se précipite sous forme de graphite flocons pendant le refroidissement, Création d'une matrice fragile. Ces flocons perturbent la continuité du fer, réduisant sa capacité à se déformer plastiquement.

-

Tuyau en fonte ductile: Composition de base similaire (fer, 2-4% carbone, 1-3% silicium), Mais le magnésium (typiquement 0.03-0.06%) est ajouté au fer fondu. Cela favorise la formation de nodules de graphite au lieu de flocons, améliorer la capacité du métal à étirer et à absorber la contrainte sans fracturation.

2. Propriétés mécaniques

-

Force: La fonte a une résistance à la traction de 20,000-40,000 psi, tandis que le fer ductile va de 60,000-120,000 psi, en fonction de la note. La résistance plus élevée du fer ductile le rend adapté aux systèmes à haute pression.

-

Ductilité: La fonte est fragile, avec l'allongement inférieur à 1%, ce qui signifie qu'il se casse plutôt que de se plier. Offres de fer ductile 10-20% élongation, lui permettant de se déformer sous charge sans échouer.

-

Dureté: La structure du graphite nodulaire du fer ductile absorbe l'énergie d'impact, Alors que les flocons de la fonte agissent comme des concentrateurs de stress, conduisant à une défaillance soudaine sous le choc.

3. Résistance à la corrosion

-

Les deux matériaux présentent une bonne résistance à la corrosion en raison de leur base de fer et de la formation d'une couche d'oxyde protectrice dans le sol ou l'eau. toutefois, Surface la plus lisse du fer ductile (de la fabrication moderne) et la structure nodulaire peut réduire la corrosion localisée par rapport au plus rugueux de la fonte, surface sujette aux flocons.

4. Procédé de fabrication

-

Pipe en fonte: Produit par une moulage de sable traditionnel ou un moulage centrifuge. Le fer en fusion est versé dans les moules, refroidi, et supprimé. Le processus est simple mais se traduit par une microstructure grossière.

-

Tuyau en fonte ductile: Fabriqué par casting centrifuge, suivi du traitement et du recuit du magnésium. L'inoculation du magnésium nécessite un contrôle précis, Et le recuit soulage les stress internes, améliorer l'uniformité.

5. Poids et épaisseur

-

Les tuyaux en fonte sont généralement plus épais et plus lourds pour compenser leur fragilité, Passe souvent 20-30% plus que des tuyaux en fer ductile du même diamètre et de la même note de pression. La résistance du fer ductile permet des murs plus fins, Réduire l'utilisation des matériaux et les frais d'expédition.

6. Applications

-

Fer de fonte: Historiquement utilisé pour les conduites d'eau, conduites d'égout, et les systèmes de drainage. Aujourd'hui, Il est largement limité aux applications non pas pressantes comme les tuyaux de sol dans les bâtiments.

-

Fonte ductile: Préféré pour la distribution de l'eau moderne, eaux usées, et les systèmes industriels sous des charges à haute pression ou dynamiques.

7. Coût

-

La fonte est généralement moins chère à produire en raison de son processus plus simple, Mais ses limites réduisent sa rentabilité dans les contextes modernes. Fonte ductile, bien que plus cher à l'avance, offre une meilleure valeur à long terme en raison de sa durabilité et de sa polyvalence.

Voici un résumé tabulaire:

|

Propriété

|

Pipe en fonte

|

Tuyau en fonte ductile

|

|---|---|---|

|

Teneur en carbone

|

2-4% (flocons de graphite)

|

2-4% (nodules de graphite)

|

|

Additif clé

|

Aucun

|

Magnésium (0.03-0.06%)

|

|

Résistance à la traction

|

20,000-40,000 psi

|

60,000-120,000 psi

|

|

Élongation

|

<1% (fragile)

|

10-20% (Duc)

|

|

Dureté

|

Faible (sujet à la fissuration)

|

Haute (résistant à l'impact)

|

|

Résistance à la corrosion

|

Bon, Mais surface plus rugueuse

|

Bon, surface plus lisse

|

|

Fabrication

|

Coulage de sable ou centrifuge

|

Casting centrifuge + Mg + recuit

|

|

Épaisseur de paroi

|

Plus épais, plus lourd

|

Diluant, plus léger

|

|

Utilisation primaire

|

Drainage, systèmes à basse pression

|

MAINS DE L'EAU, systèmes à haute pression

|

|

Coût

|

Coût initial inférieur

|

Coût initial plus élevé, meilleure longévité

|

Processus de fabrication en détail

Production de tuyaux en fonte

La production de tuyaux en fonte repose sur des techniques de coulée raffinées au fil des siècles:

-

Fusion: Fonte, fer à repasser, et des éléments d'alliage (silicium, soufre) sont fondues dans une fournaise, généralement une coupole ou un four électrique, à 2 500-2 800 ° F (1,370-1,540° C).

-

Fonderie: Le fer en fusion est versé dans des moules. Les premières méthodes ont utilisé des moules de sable statiques, tandis que la coulée centrifuge plus tard a tourné le moule pour former des tuyaux uniformes. Le casting centrifuge est devenu standard au 19e siècle, Amélioration de la cohérence des murs.

-

Refroidissement: Alors que le fer refroidit, Formulaire de graphite Flakes, Donner au tuyau sa structure fragile. Les taux de refroidissement influencent la taille de ces flocons - un refroidissement plus rapide produit des flocons plus fins avec une résistance légèrement meilleure.

-

Corpac fournit des produits soudés et sans soudure: Les tuyaux sont nettoyés, inspecté, et parfois bordé de ciment ou de bitume pour améliorer la résistance à la corrosion.

Le processus est à forte intensité d'énergie mais relativement simple, contribuant à la domination historique de la fonte de la fonte.

Production de tuyaux en fer ductile

La production de tuyaux en fer ductile s'appuie sur des techniques en fonte avec des étapes ajoutées pour des propriétés améliorées:

-

Fusion: Semblable à la fonte, Le fer est fondu avec du carbone et du silicium, Mais la composition est étroitement contrôlée pour assurer la compatibilité avec le magnésium.

-

Traitement en magnésium: Le fer en fusion est traité avec du magnésium (via une inoculation de ladle ou un processus de convertisseur) à environ 2600 ° F (1,430° C). Cette étape nécessite une précision pour éviter un magnésium excessif, qui peut former des scories ou réduire la qualité des nodules.

-

Casting centrifuge: Le fer traité est versé dans un moule à rotation. La force centrifuge assure une dense, mur uniforme avec nodules répartis uniformément.

-

L'indice de performance de l'acier est utilisé comme méthode de représentation de son code: Les tuyaux sont traités à la chaleur à 1 650 à 1 850 ° F (900-1,010° C) et refroidi lentement pour soulager les contraintes et affiner la matrice de ferrite autour des nodules.

-

Corpac fournit des produits soudés et sans soudure: Les tuyaux sont enduits (par exemple., avec du zinc ou de l'époxy) et doublé (par exemple., avec du mortier de ciment) pour répondre aux normes modernes comme AWWA C151.

Ce processus est plus complexe et coûteux, mais donne un produit supérieur pour les applications exigeantes.

Propriétés et performances mécaniques

Capacité de résistance et de pression

Résistance à la traction de la fonte (20,000-40,000 psi) limite son utilisation aux systèmes à basse pression - généralement en dessous 150 PSI sans facteurs de sécurité significatifs. Sa résistance à la compression est plus élevée (autour de 80,000 psi), Le rendre adapté aux charges statiques comme le drainage nourri à la gravité. Fonte ductile, avec une force de traction jusqu'à 120,000 psi, gère les pressions supérieures 350 psi dans les plats d'eau, Souvent avec des murs plus fins, Selon des normes comme ANSI / AWWA C150 / C151.

Ductilité et flexibilité

La fragilité de la fonte signifie qu'elle échoue catastrophiquement sous la flexion ou l'impact - pensez à un marteau brisant une poêle en fonte. Les plies du fer ductile sous la charge, absorber l'énergie comme une tige en acier. Cette ductilité permet aux tuyaux en fer ductile de se fléchir dans les sols changeants ou lors d'événements sismiques, réduire le risque d'échec.

Fatigue et résistance à l'impact

Les flocons de graphite en fonte agissent comme des encoches internes, initiation de fissures sous charge cyclique ou impacts soudains. Les nodules du fer ductile distribuent uniformément le stress, Améliorer la vie de la fatigue et le rendre résilient au marteau à eau (poussées de pression) ou mal géré.

Corrosion et durabilité

Les deux matériaux résistent bien à la corrosion dans le sol et l'eau en raison de leur teneur en fer, qui forme une couche d'oxyde passive. La surface plus rugueuse de la fonte et le flocon peuvent piéger l'humidité, accélérer les piqûres localisées dans des sols agressifs (par exemple., Haute teneur en sulfate). La finition plus fluide du fer ductile et la structure nodulaire réduisent ces risques, bien que des revêtements externes (zinc, polyéthylène) et doublures internes (Corpac fournit des produits soudés et sans soudure) sont standard pour que les deux répondent aux attentes modernes de la longévité - souvent 50-100 années.

Applications et considérations pratiques

Utilisation historique de la fonte

Les tuyaux en fonte étaient l'épine dorsale des systèmes d'eau urbaine au 19e et au début du 20e siècle. Des villes comme Paris et New York ont installé de vastes réseaux, Certains encore utilisés aujourd'hui. Leurs murs épais et rigidité adaptés aux égouts à gravité et aux lignes d'eau basse pression, Mais leur poids et leur fragilité ont limité les mises à niveau à mesure que les populations grandissaient.

Utilisation moderne du fer ductile

Le fer ductile domine les infrastructures d'eau d'aujourd'hui, de la distribution de l'eau potable aux lignes d'incendie de tir. Sa capacité à gérer les pressions jusqu'à 500 psi (avec des marges de sécurité) et résister au mouvement du sol le rend idéal pour les systèmes urbains et ruraux. Il est également utilisé dans des environnements industriels pour les boues, produits chimiques, et le transport de gaz où la fonte échouerait.

Installation et entretien

Tuyaux en fonte, être plus lourd, nécessitent plus de main-d'œuvre et d'équipement pour l'installation. Leur fragilité demande une manipulation prudente pour éviter les dommages pré-installation. Fonte ductile, plus fort et plus dur, installe plus rapidement et résiste à une manipulation rugueuse. L'entretien pour les deux implique de remplacer les sections endommagées, Mais la flexibilité du fer ductile réduit la fréquence des ruptures.

Avantages et inconvénients

Pipe en fonte

-

avantages: Faible coût, bonne résistance à la corrosion, amortissement des vibrations, longue histoire d'utilisation.

-

Désavantages: Fragile, lourd, Capacité de pression limitée, sujet à la fissuration dans des conditions dynamiques.

Tuyau en fonte ductile

-

avantages: Haute résistance, ductilité, résistance aux chocs, plus léger que la fonte, polyvalent pour les systèmes à haute pression.

-

Désavantages: Coût initial plus élevé, Fabrication plus complexe, nécessite des revêtements protecteurs pour une durée de vie maximale.

|

Aspect

|

Pipe en fonte

|

Tuyau en fonte ductile

|

|---|---|---|

|

avantages

|

Bon marché, résistant à la corrosion, durable

|

Fort, flexible, léger

|

|

Désavantages

|

Fragile, lourd, tolérance à basse pression

|

Plus cher, a besoin de revêtements

|

Idées métallurgiques

La morphologie du graphite - les flocons en fonte contre les nodules en fer ductile - est le nœud de leur différence. Les flocons créent une structure hétérogène où le stress se concentre sur les arêtes vives, conduisant à une défaillance fragile. Nodules, Être sphérique, agir comme des roulements à billes dans la matrice de fer, permettre une déformation sans propagation de fissure. Ce saut métallurgique, activé par le magnésium, reflète la différence entre le verre brisé et le caoutchouc de flexion.

Contexte historique

Le règne de la fonte a commencé avec la révolution industrielle, Lorsque les villes avaient besoin de systèmes fiables d'eau et de déchets. Les fontaines du palais de Versailles, alimenté par des tuyaux en fonte dans 1664, présenter son succès précoce. Le fer ductile a émergé après la Seconde Guerre mondiale, les ingénieurs, les ingénieurs recherchaient des matériaux pour correspondre aux demandes urbaines croissantes et aux nouvelles normes de pression, avec sa première utilisation majeure aux États-Unis. documenté dans 1955.

Performance dans des conditions extrêmes

Dans les climats glaciaux, Les tuyaux en fonte se fissurent lorsque l'eau se dilate, tandis que le fer ductile fléchit. En tremblements de terre, comme le 1994 Événement Northridge, Les lignes de fer ductile à Los Angeles plient mais tenues, tandis que les sections en fonte plus anciennes se sont brisées. Ces tests du monde réel mettent en évidence la supériorité du fer ductile dans les environnements dynamiques.

Analyse économique

Un tuyau en fonte de 6 pouces pourrait coûter $10-15 per foot, versus $20-25 pour le fer ductile, Mais les murs plus minces de ce dernier et la vie plus longue (50-100 années contre 30-50 pour la fonte dans les sols durs) compenser les dépenses initiales. Économies d'installation à partir de poids plus léger du fer ductile.

Impact environnemental

La production en fonte émet plus de CO2 en raison de son volume de matériaux plus élevé, tandis que l'efficacité du fer ductile réduit l'utilisation des ressources. Les deux peuvent être recyclés, bien que la longévité du fer ductile retard de la suppression, Alignement sur les objectifs d'infrastructure durables.

Le tuyau en fer ductile et le tuyau en fonte représentent deux époques d'ingénierie. Fonte, avec son fragile, structure chargée de flocons, a bien servi l'humanité pendant des siècles mais vacille en moderne, applications à stress élevé. Fonte ductile, avec son graphite nodulaire et ses propriétés en acier, répond aux besoins d'aujourd'hui en matière de force, flexibilité, et durabilité. De la composition à la performance, Leurs différences façonnent leurs rôles - le fer en tant que relique historique pour les utilisations à faible demande, et le fer ductile comme l'épine dorsale des systèmes d'eau contemporains.