Classification, processus de production et propriétés mécaniques des tubes en acier sans soudure

juillet 5, 2022

Les tuyaux en acier sont des tubes cylindriques

juillet 8, 2022Cet article traite de la déformation des soudures de précision tubes pendant le processus d'étirage à froid, en utilisant les méthodes des éléments finis. le

la valeur de la déformation obtenue par la mesure stéréologique du degré de déformation des joints de grains est comparée au résultat de la simulation pour chaque

passe de dessin. Le matériau choisi était la nuance d'acier E235 et E355, qui est tirée de la dimension initiale de Φ70 x 6.3 mm jusqu'à la finale

dimension de F 50 x 3.75 mm par deux passes. Le logiciel FEM DEFORM 2D avec la méthode lagrangienne est utilisé pour les analyses numériques du froid

processus de dessin.

1 introduction

La technologie d'étirage à froid utilisée pour la fabrication de tubes sans soudure de précision dépend de nombreux facteurs. Paramètres du processus de formage à froid, la géométrie de l'outil les dimensions initiales et finales des tubes sont sélectionnées pour assurer une haute qualité des tubes. Afin d'obtenir le diamètre final et l'épaisseur de paroi, les tubes sont réduits successivement en plusieurs étapes d'étirage à froid.

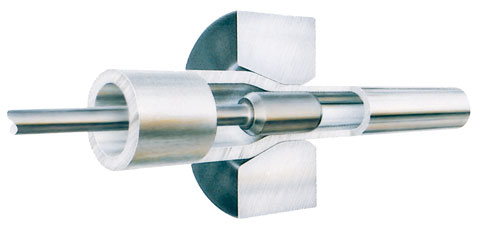

Cela peut être fait en tirant le tube à travers une filière et en ajoutant un bouchon, ce qui se traduit par une épaisseur de paroi et une qualité de surface intérieure mieux définies. L'étirage à froid à l'aide d'un bouchon fixe est une technologie polyvalente qui est généralement utilisée dans l'entreprise sidérurgique de Železiarne Podbrezová. Les résultats de l'expérience de cette société sont comparés à la simulation numérique décrite dans cet article.

2 Matériel expérimental

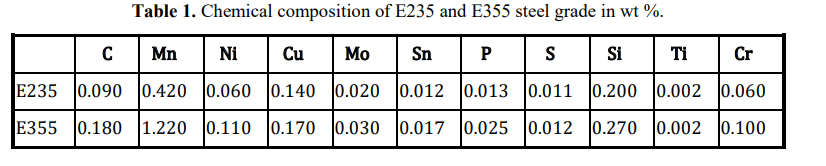

Dans ce travail, nuances d'acier E235 et E355 (acier au carbone ferrito-perlitique, voir le tableau a été pris en compte; comme matière première pour l'étirage à froid, tube laminé à chaud de dimensions 70 x 6.3 mm a été sélectionné. Les propriétés mécaniques de l'acier E235 sont les suivantes: limite d'élasticité Re = (226 245) MPa, résistance à la traction Rm 343 441) MPa, ductilité A5 24 , les propriétés mécaniques de l'acier E355 sont les suivantes: limite d'élasticité Re = (335 355) MPa, résistance à la traction Rm 490 630) MPa, ductilité A5 24

2.1 Pièce et outils de modélisation des matériaux

Comme la température reste plus basse dans l'étirage à froid, les propriétés du matériau ne varient pas et peuvent donc être supposées indépendantes de la variation de température. Comme le comportement du matériau est considéré comme indépendant de la température, l'équation constitutive de la loi de puissance de

matériau plastique propriétés peut être utilisé eq. 1. Où représentent la déformation plastique effective équivalente représentent les taux de déformation plastique effective, et les paramètres du matériau sont déterminés au moyen d'essais de traction [1, 5], ils sont répertoriés dans le tableau 2.

Le matériau du tube était considéré comme du plastique, l'écrouissage est supposé isotrope, et le type de fonction de rendement est défini sur Von Mises.

La géométrie du tube a été maillée. Les huit éléments sont à travers la paroi du tube en première passe les six sont en deuxième passe Fig. 5. Ce maillage de la pièce est suffisant pour la précision et n'a pas besoin d'être remaillé pendant le calcul.

Les outils de formage, (mandrin et filière) étaient considérés comme des corps rigides. Le maillage des outils n'a pas eu besoin d'être généré pour la simulation.

2.2 Simulation numérique

DEFORM 2D et le calcul lagrangien ont été définis pour la simulation numérique de la technologie d'étirage à froid, selon la dimension de l'outil indiquée sur le tableau 3. La configuration géométrique axisymétrique initiale a été définie. La vitesse d'étirage était 9 m.min-1 pour toutes les passes en dessin expérimental et conditions aux limites de simulation. Le modèle de frottement entre les outils et le matériau a été choisi pour être de type cisaillement avec la valeur de 0.08.

La fonctionnalité d'interpolation des données a été utilisée pour définir le calcul de la deuxième passe. Les données finales du premier passage ont été transférées, et pour régler la deuxième passe. Cette transformation des données doit être effectuée, parce que la technologie d'étirage a été réalisée sans recuit interopératoire.

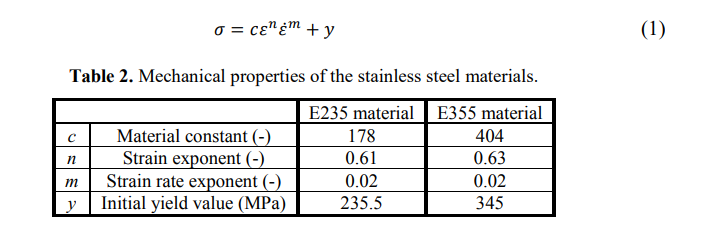

2.3 Technologie d'étirage de tubes

Les principales étapes de production de la technologie d'étirage à froid des tubes à Železiarne Podbrezová sont

comme suit:

• prétraitement de la matière première (tube laminé à chaud de dimensions Ø70 x 6.3 mm).

• pointage à froid/chaud des extrémités des tubes (diamètre cible 40 mm).

• traitement chimique du tube (décapage, phosphatage, lubrification).

• étirage à froid (voir onglet. 3 pour les détails).

• recuit intermédiaire et recuit final sous atmosphère protectrice.

• conditionnement final.

• inspection des surfaces, emballage, traitement antirouille.

• expédition.

La réduction finale de la surface du tube pour la technologie à deux passes (à partir de Ø70x 6. 3 mm à Ø50 x 3.75 mm) était 57.78 %; la valeur a été répartie assez uniformément entre tous les cols

(Voir le tableau 3). Calcul de la section du tube (Région) réduction:

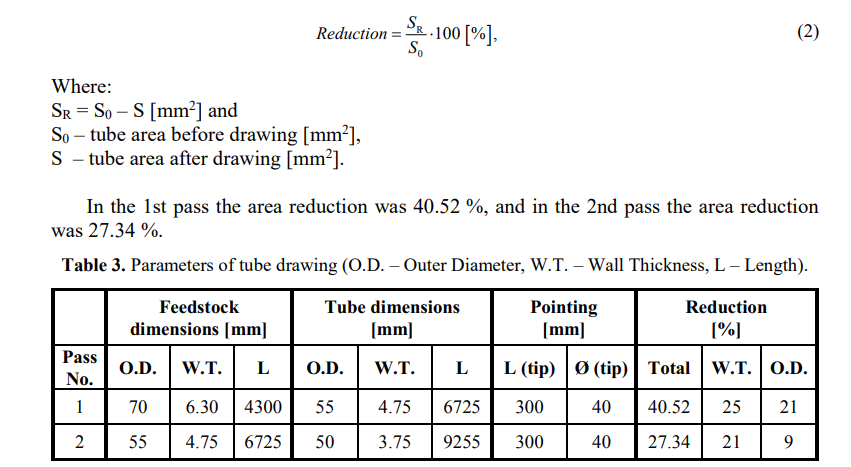

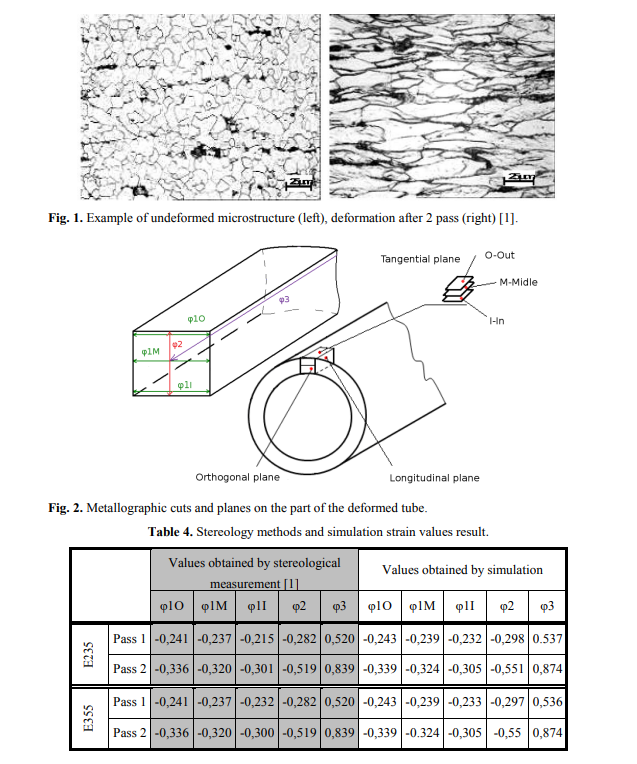

La déformation plastique locale du tube a été analysée. Au cours des étapes de dessin suivantes, le tube subit une déformation plastique. La géométrie finale et les propriétés des tubes déformés dépendent de la valeur de déformation. Il est possible d'étudier le changement de structure du matériau et de prédire la déformation plastique.

La microstructure de chaque pas a été observée dans le plan orthogonal tangentiel et longitudinal du tube déformé avec un grossissement d'environ 500x du microscope optique et de la coupe métallographique Fig1. La coupe métallographique tangentielle est effectuée trois fois. À l'intérieur de la surface du tuyau "I", à l'extérieur de la surface du tuyau "O" et au milieu "M" de la paroi du tuyau Fig.. 2. En raison de la déformation plastique, l'anisotropie de la structure a augmenté - grain

l'orientation des limites à l'endroit déformé de la pièce a été observée. La déformation locale à l'endroit analysé a été obtenue par mesure stéréologique du degré d'orientation des joints de grains [4, 6]. La microstructure anisotrope a été décomposée en composants orientés isotropes et planaires à l'aide de la métallographie quantitative [3, 4] (Méthodes de stéréologie de Saltykov avec lignes de test orientées). Les paramètres mesurés et calculés de la déformation plastique locale dans la zone déformée sont répertoriés dans le tableau 4.

-steel-pipe.jpg)