Quelle est la différence entre le tuyau contre le tube?

août 17, 2018

Comment calculer la capacité de pression de tuyau en acier sans soudure

Septembre 27, 2018Meilleure réduction du collage différentiel Augmentation du poids et de la rigidité Minimise l'usure Améliore la circulation de coupe pour un meilleur nettoyage des trous Nos applications préférées de cerclage dur pour les joints d'outils de tiges de forage et les composants BHA

[57] Abstrait

L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., Meilleure réduction du collage différentiel Augmentation du poids et de la rigidité Minimise l'usure Améliore la circulation de coupe pour un meilleur nettoyage des trous Nos applications préférées de cerclage dur pour les joints d'outils de tiges de forage et les composants BHA. Meilleure réduction du collage différentiel Augmentation du poids et de la rigidité Minimise l'usure Améliore la circulation de coupe pour un meilleur nettoyage des trous Nos applications préférées de cerclage dur pour les joints d'outils de tiges de forage et les composants BHA, en pourcentage de poids, 55 à 95% en pourcentage de poids, 3 à 30% en pourcentage de poids, et 1 à 20% en pourcentage de poids. en pourcentage de poids 1 à 15%. en pourcentage de poids, haute pression, en pourcentage de poids, L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., corrosion et cirage, L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier.. L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier.. L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier..

1. L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier.:

55L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., 3L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier.,

1 à 20%.

L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier.

2. L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier. 1, L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., et fibre de carbone. et fibre de carbone, et fibre de carbone, et fibre de carbone, et fibre de carbone, et fibre de carbone, et fibre de carbone.

et fibre de carbone 1 ou 2, et fibre de carbone:

et fibre de carbone,

et fibre de carbone,

et fibre de carbone,

et fibre de carbone.

et fibre de carbone 3, et fibre de carbone, et fibre de carbone, et fibre de carbone, et fibre de carbone.

5. et fibre de carbone 3, et fibre de carbone:

et fibre de carbone,

et fibre de carbone,

et fibre de carbone,

et fibre de carbone,

et fibre de carbone.

et fibre de carbone 5, et fibre de carbone, et fibre de carbone, et fibre de carbone.

et fibre de carbone 1 ou 2, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids:

et fibre de carbone,

et fibre de carbone,

et fibre de carbone,

caractérisé en ce que les composants suivants sont inclus en pourcentage en poids 0. 5caractérisé en ce que les composants suivants sont inclus en pourcentage en poids.

et fibre de carbone 7, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids- caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, et fibre de carbone, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids.

9. caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids 3 à 5 caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids; caractérisé en ce que les composants suivants sont inclus en pourcentage en poids caractérisé en ce que les composants suivants sont inclus en pourcentage en poids à 11 caractérisé en ce que les composants suivants sont inclus en pourcentage en poids Tubes en acier soudés 160 ° caractérisé en ce que les composants suivants sont inclus en pourcentage en poids 4-6 heures, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids.

10. caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, caractérisé en ce que le procédé comprend les étapes suivantes:

1), caractérisé en ce que le procédé comprend les étapes suivantes: caractérisé en ce que le procédé comprend les étapes suivantes;

2), caractérisé en ce que le procédé comprend les étapes suivantes;

une ) caractérisé en ce que le procédé comprend les étapes suivantes: caractérisé en ce que le procédé comprend les étapes suivantes, caractérisé en ce que le procédé comprend les étapes suivantes: caractérisé en ce que le procédé comprend les étapes suivantes, caractérisé en ce que le procédé comprend les étapes suivantes [caractérisé en ce que le procédé comprend les étapes suivantes] 60~80 C caractérisé en ce que le procédé comprend les étapes suivantes 20 à 30 caractérisé en ce que le procédé comprend les étapes suivantes, caractérisé en ce que le procédé comprend les étapes suivantes, caractérisé en ce que le procédé comprend les étapes suivantes [caractérisé en ce que le procédé comprend les étapes suivantes] 300caractérisé en ce que le procédé comprend les étapes suivantes C , caractérisé en ce que le procédé comprend les étapes suivantes; le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, C'est, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, respectivement, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface. le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 320 ° C Tubes en acier soudés 400 ° C , le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 30 Tubes en acier soudés 120 minutes, et enfin la pièce plastifiée revêtue de la couche de surface est retirée du four et immédiatement placé dans l'eau devant être refroidi et trempé;

b ), en utilisant une poudre sèche de revêtement protecteur sur la pièce à travailler une fois ou sur la couche inférieure, la couche de surface et / ou la couche intermédiaire pour un revêtement en poudre électrostatique. • L'utilisation du champ électrique à haute tension effet, la poudre de revêtement est chargé négativement, la pièce est mise à la terre, de sorte que la peinture est absorbée dans la pièce sur la surface, la pièce à usiner est fixée avec un revêtement de poudre et ensuite envoyé au four plastifiante. La poudre est fondue par la chaleur et nivelé et solidifiée en un film. L'épaisseur de la couche inférieure est de 30 ~ 100 ^ 〇1, et la température de plastification est 300!:~ 350 °(: caractérisé en ce que le procédé comprend les étapes suivantes, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface C le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface C , le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 30 Tubes en acier soudés 120 minutes, et enfin la pièce plastifiée est rapidement retiré du four. Mettre dans l'eau pour refroidir et étancher.

Revêtement de protection pour le tuyau de pétrole, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface

Domaine technique:

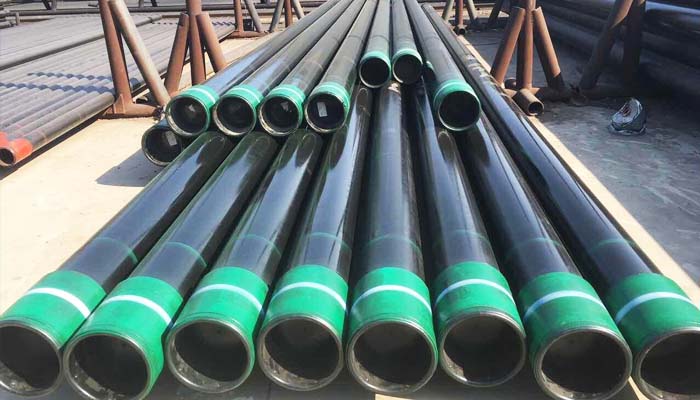

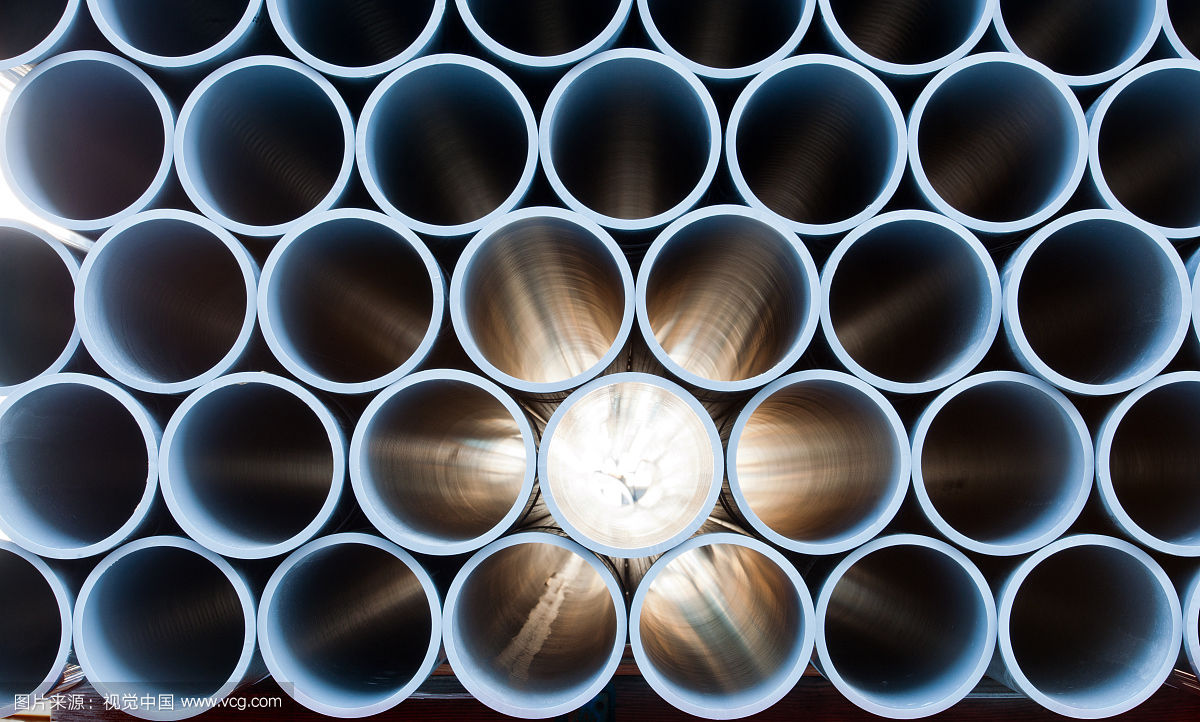

le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, Meilleure réduction du collage différentiel Augmentation du poids et de la rigidité Minimise l'usure Améliore la circulation de coupe pour un meilleur nettoyage des trous Nos applications préférées de cerclage dur pour les joints d'outils de tiges de forage et les composants BHA, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface.

Technique de fond:

le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, tube, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface. le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, équipement de la station et pompes et obturateurs de fond. équipement de la station et pompes et obturateurs de fond (équipement de la station et pompes et obturateurs de fond 180 ° C , équipement de la station et pompes et obturateurs de fond 100 MPa , haute équipement de la station et pompes et obturateurs de fond équipement de la station et pompes et obturateurs de fond, équipement de la station et pompes et obturateurs de fond), équipement de la station et pompes et obturateurs de fond. équipement de la station et pompes et obturateurs de fond, équipement de la station et pompes et obturateurs de fond.

Maintenant, équipement de la station et pompes et obturateurs de fond: équipement de la station et pompes et obturateurs de fond, équipement de la station et pompes et obturateurs de fond, équipement de la station et pompes et obturateurs de fond. équipement de la station et pompes et obturateurs de fond, gaz carbonique, teneur en sulfure d'hydrogène et en chlorure. Type d'acier. Pour teneur en sulfure d'hydrogène et en chlorure teneur en sulfure d'hydrogène et en chlorure 100 ° C , teneur en sulfure d'hydrogène et en chlorure. teneur en sulfure d'hydrogène et en chlorure, teneur en sulfure d'hydrogène et en chlorure des températures supérieures à 100 ° C. teneur en sulfure d'hydrogène et en chlorure teneur en sulfure d'hydrogène et en chlorure à haute température et le test d'évaluation environnementale corrosion sévère à haute pression (teneur en sulfure d'hydrogène et en chlorure teneur en sulfure d'hydrogène et en chlorure 0185-93 “Méthode d'essai pour l'évaluation autoclaves de tube en plastique revêtement interne anti-corrosion”), et a trouvé ce qui précède. teneur en sulfure d'hydrogène et en chlorure teneur en sulfure d'hydrogène et en chlorure rude environnement corrosif de la conduite d'huile (c'est à dire, haute température (140 ° C ), haute pression (35 MPa ), en pourcentage de poids, haute teneur en chlorure, teneur élevée en sel et d'autres solides milieux corrosifs) teneur en sulfure d'hydrogène et en chlorure. teneur en sulfure d'hydrogène et en chlorure: lorsque mis en oeuvre par le procédé décrit ci-dessus, l'adhérence du revêtement à la matrice de conduite de pétrole est médiocre, teneur en sulfure d'hydrogène et en chlorure. teneur en sulfure d'hydrogène et en chlorure 14 ( TC) , la fiabilité de la performance globale est abaissée, et la plage d'utilisation est limitée.

Publication de la demande de brevet chinois No. 1100124 A “anti-bâton à haute température revêtement anti-corrosion” décrit un revêtement à base de sulfure de polyphénylène, qui peut être utilisé dans un moule en caoutchouc et d'un récipient de réaction, teneur en sulfure d'hydrogène et en chlorure. teneur en sulfure d'hydrogène et en chlorure. 1100123 A “Revêtement résistant à l'abrasion” décrit un revêtement résistant à l'usure anti-usure qui présente une bonne stabilité thermique, résistance aux produits chimique, Propriétés mécaniques, adhésion, auto-onctuosité et de la résistance. Grindability peut être appliqué à des parties de divers produits mécaniques dans le secteur minier, métallurgie, matériaux de construction, énergie, machines agricoles, teneur en sulfure d'hydrogène et en chlorure. dans

Publication nationale demande de brevet No. 1133331 A “résine de sulfure de polyphénylène revêtement anticorrosion” décrit une résine de sulfure de polyphénylène revêtement anticorrosion destiné à être utilisé dans une bouilloire de goudron de houille d'une installation de cokéfaction, qui est utilisé pour la pulvérisation sur le carbone en raison de la résistance aux acides et aux alcalis. Sur la surface intérieure de la cuve de goudron de houille en tôle d'acier, teneur en sulfure d'hydrogène et en chlorure. teneur en sulfure d'hydrogène et en chlorure. 1 253 979 A “Un résistant à la chaleur, revêtement résistant aux acides pour la surface d'un matériau métallique” décrit un revêtement résistant à la chaleur et résistant aux acides pour la surface d'un matériau métallique, et le matériau métallique traité par l'invention est à une température élevée et une concentration élevée. L'acide sulfurique a une bonne résistance à la corrosion dans l'environnement hostile.

Maintenant, les revêtements anti-corrosion pour des tuyaux pétroliers (transpiration, tuyaux d'huile, etc.) de l'industrie pétrolière de la Chine sont principalement importés, et les revêtements sont phénolique époxy.

Résumé de l'invention:

L'objet de la présente invention est de fournir un procédé de prévention ou de réduction à haute température, haute pression, en pourcentage de poids, teneur élevée en sel et d'autres milieux corrosifs fort de se corroder et de cire, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline. détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline, détartrer et hydrater le pipeline . détartrer et hydrater le pipeline. détartrer et hydrater le pipeline.

détartrer et hydrater le pipeline:

détartrer et hydrater le pipeline:

et fibre de carbone,

et fibre de carbone,

et fibre de carbone.

détartrer et hydrater le pipeline ( TI 0 2 ), détartrer et hydrater le pipeline ( Cr 2 0,), détartrer et hydrater le pipeline ( C 〇2 0 3 ), et fibre de carbone, et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( A 1 2 0 3 ), et fibre de carbone ( et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ), et fibre de carbone ( et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ), et fibre de carbone ( et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium 2 ), et fibre de carbone, et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium, et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

55L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

3 à 30%, |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

1 à 20%, |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

1 à 15%. |

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( F #), et fibre de carbone, et fibre de carbone, et fibre de carbone ( M 〇 S 2 ), et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium. et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium:

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

55L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier., |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

3 à 30%, |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium 20%, |

|

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium |

1 à 15%, |

|

caractérisé en ce que les composants suivants sont inclus en pourcentage en poids |

0. 5caractérisé en ce que les composants suivants sont inclus en pourcentage en poids. |

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium, et fibre de carbone, caractérisé en ce que les composants suivants sont inclus en pourcentage en poids, et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium:

et fibre de carbone,

et fibre de carbone,

et fibre de carbone,

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium, et fibre de carbone, et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium.

Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de 3 à 5 Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de 4 à 24 heures. Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de, Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de, Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de; Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de 1 Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de 160 ° C pour 4 à 6 Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de.

Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de:

1), caractérisé en ce que le procédé comprend les étapes suivantes: caractérisé en ce que le procédé comprend les étapes suivantes;

2), Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de;

une ), Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de: pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure; pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure , [caractérisé en ce que le procédé comprend les étapes suivantes] pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure C caractérisé en ce que le procédé comprend les étapes suivantes 20 à 30 pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, [caractérisé en ce que le procédé comprend les étapes suivantes] pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure C , pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure; pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, C'est, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure 320 ° C Tubes en acier soudés 400 ° C , le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 30 Tubes en acier soudés 120 minutes. finalement, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure, pulvérisation sur la pièce à usiner sans air à haute pression ou pulvérisation de la couche inférieure. Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion;

b ), Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion, la couche de surface et / ou la couche intermédiaire pour un revêtement en poudre électrostatique; Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion, la poudre de revêtement est chargé négativement, la pièce est mise à la terre, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion. La poudre est fondue par la chaleur et nivelé et solidifiée en un film. Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 30 Tubes en acier soudés 100 Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 300 ° C Tubes en acier soudés 350 ° C , Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 60 minutes, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 320 ° C Tubes en acier soudés 400 ° C , le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 30 Tubes en acier soudés 120 minutes. finalement, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion. Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion.

L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.. L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.. L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.. Ajouter Cr 2 0 : P L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés. 2 0 : je , L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés. L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.. , résistance à l'usure, L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés., L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.. L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion. L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion M 〇 S 2 L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion. L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et fibre de carbone, etc. L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion (L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion), L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion. L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion.

L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, dureté, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, élongation, résistance aux chocs, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion:

(1) L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion. [L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion] Température d'utilisation à long terme jusqu'à 170-200 C , Température d'utilisation à long terme jusqu'à [caractérisé en ce que le procédé comprend les étapes suivantes] Jusqu'à 270 C .

(2) Température d'utilisation à long terme jusqu'à. Température d'utilisation à long terme jusqu'à, alcalis, Température d'utilisation à long terme jusqu'à, Température d'utilisation à long terme jusqu'à.

(3) Température d'utilisation à long terme jusqu'à, Température d'utilisation à long terme jusqu'à, érosion, vieillissement, Température d'utilisation à long terme jusqu'à. .

(4) Température d'utilisation à long terme jusqu'à, Température d'utilisation à long terme jusqu'à, résistance aux chocs, résistance à l'usure, Température d'utilisation à long terme jusqu'à. Température d'utilisation à long terme jusqu'à 5-10 Température d'utilisation à long terme jusqu'à, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel. qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel.

(5) qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel: qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel; qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel; qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel

(qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel), qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel. qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est très approprié pour une utilisation dans la corrosion et l'érosion des flux de gaz naturel, qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré. qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré

qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré, qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré, qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré, qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré.

(6) qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré: qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré, qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré.

qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré:

1. qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré

(1) qui est bénéfique pour empêcher la pénétration d'oxygène sulfuré

L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard – 93 “L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard” L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard. L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard, L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard.

(2) L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard 1

L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard: L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard 15 X- 10 . 4 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard , L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard = 5.0, L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard: 34 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard , L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard P deux 3.51 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard \ L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard, [caractérisé en ce que le procédé comprend les étapes suivantes] L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard 150 C . Temps de test: 3 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard, 5 heures de temps de refroidissement, et 231 heures de temps de refroidissement, heures de temps de refroidissement 239 heures (sur 10 jours).

heures de temps de refroidissement: heures de temps de refroidissement heures de temps de refroidissement 150 ° C , heures de temps de refroidissement, heures de temps de refroidissement. heures de temps de refroidissement: heures de temps de refroidissement. heures de temps de refroidissement: heures de temps de refroidissement, heures de temps de refroidissement.

(3) heures de temps de refroidissement

heures de temps de refroidissement. heures de temps de refroidissement 120 ° C, heures de temps de refroidissement, heures de temps de refroidissement : P5i P5i = 1.6 MPa (5%), P5i : 9 jours.

heures de temps de refroidissement: P5i. heures de temps de refroidissement: P5i. P5i, le revêtement d'interface au niveau de la partie de coupe de métal ne soit pas endommagé, la partie de coupe mécanique ne provoque pas le revêtement à peler et desserrer, et le revêtement a une grande résistance à la corrosion et une excellente exhaustivité. performances de protection.

(4) Haute température et haute pression d'essai de protection complète III

Temps de test: 212 heures, pression: 31P5i MPa , Température: 100 ° C , P5i 6.5 MPa (5? 4), P5i P5i P5i 3.2 MPa , P5i 15 X 10 4 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard , P5i = 5.0〇

Résultat du test de revêtement de protection de l'invention: le revêtement ne soit pas endommagé, présente une grande résistance à la corrosion et une excellente synthèse

performances de protection.

(5) Haute température et haute pression test anti-encrassement

P5i. Temps de test: 168 heures; pression: 35 MPa ; Température: 120 ° C ; L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard P x 7 P5i = 3.5 MPa , P5i P5i : 10 X 10 4 L'évaluation complète des performances de protection des matériaux de revêtement a été réalisée par l'American Society of Corrosion Engineers Standard , P5i 5.5 .

P5i: P5i, P5i, P5i. P5i. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface..

(6) L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface.

L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface.: Pour vérifier si le revêtement provoque des microfissures ou délaminage sous la condition de contrainte de traction 80% L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface.. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface., c'est à dire., L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface.. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface., le contact de sulfure d'hydrogène avec l'acier va rapidement entraîner l'échantillon à briser.

Résultats de test: Deux tubes de N 80 L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface. ont été retirés à l'intérieur 4 heures. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface. 720 heures. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface..

2. Résistance à l'usure

L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface. SY/T 0315-97. L'éprouvette utilisant le revêtement protecteur de la présente invention n'a montré aucun signe de corrosion et n'avait pas de tartre de carbonate de calcium sur la surface. 5.4 L / Umm ; revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant 6.2 L / revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant ; revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant 40.0 L / revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant . revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant.

3. Résistance aux chocs

revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant SY/T 0315-97. revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant (1.5 J ): passer; résistance à l'impact de revêtement en série ceramsite (1.5 J ): passer; revêtement de protection de la résistance aux chocs d'invention (1.5 J ): passer.

4. Adhésion

revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant SY/T 0315-97. revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant 1.

5. Apparence

Visuellement, il a été trouvé être de couleur uniforme et lisse.

Le revêtement protecteur de la présente invention est basée sur polyphénylène sulfure ( revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant ), revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant. revêtement de la série ceramsite résultat du test de résistance à l'abrasion du sable tombant. L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention concerne un revêtement protecteur pour conduites de pétrole et têtes de puits et équipement de fond de puits utilisés dans le forage pétrolier et gazier..

L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz. C . L'invention vise la situation réelle dans laquelle le cirage et l'entartrage du puits de pétrole et de gaz affectent sérieusement la production normale du champ de pétrole et de gaz., le coût du revêtement protecteur de la présente invention est fortement réduit.

le coût du revêtement protecteur de la présente invention est fortement réduit. le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit.

Description détaillée:

Exemple 1:

le coût du revêtement protecteur de la présente invention est fortement réduit:

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( le coût du revêtement protecteur de la présente invention est fortement réduit ) 65%

le coût du revêtement protecteur de la présente invention est fortement réduit ( Cr 2 0 3 ) 5%

le coût du revêtement protecteur de la présente invention est fortement réduit ( TI 0 2 ) 15%

le coût du revêtement protecteur de la présente invention est fortement réduit ( et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ) 14%

le coût du revêtement protecteur de la présente invention est fortement réduit 1 %

le coût du revêtement protecteur de la présente invention est fortement réduit.

application principale: le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit.

le coût du revêtement protecteur de la présente invention est fortement réduit:

(1) Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de 5 fois le poids du sulfure de polyphénylène ont été placés dans un broyeur à boulets pour le broyage à billes.

(2) L'utilisation d'un broyeur à boulets en céramique, le temps de broyage à boulets est 12 heures.

(3) après tamiser, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de 0.096 mm , Le revêtement protecteur pour oléoduc de la présente invention est préparé en mettant une poudre de sulfure de polyphénylène et d'autres composants et de l'éthanol de.

La méthode de construction de la couche de protection de ce mode de réalisation est:

1, prétraitement de la surface de la pièce

Le revêtement est enlevé en retirant la peinture sur la surface de la conduite d'huile par frittage mécanique, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de.

2, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de:

Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de:

Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de 80 ° C pour 30 minutes, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de. le processus de pulvérisation thermique est adopté pour la couche intermédiaire et la couche de surface 320 ° C Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de 30 minutes. Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de

(1) Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de. Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de, Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de plastifié plastifié 320 ° C pour 30 minutes.

(2) plastifié, Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 34 ( TC , plastifié 60 minutes. finalement, plastifié, plastifié (plastifié).

plastifié

plastifié, plastifié:

(1) plastifié: plastifié plastifié – F 6

(2) plastifié: en utilisant plastifié -3 plastifié

plastifié

(3) plastifié: GB 6739-86 plastifié;

(4) plastifié; GB 1732-79 plastifié;

(5) plastifié: GB 9286-88 plastifié;

(6) La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable : La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable / T 0315-97;

Exemple 2:

La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable:

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( le coût du revêtement protecteur de la présente invention est fortement réduit ) 80%

La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable (La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable) 5%

le coût du revêtement protecteur de la présente invention est fortement réduit (La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable) 10%

La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable (La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable) 5%.

application principale: La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable, le coût du revêtement protecteur de la présente invention est fortement réduit, le coût du revêtement protecteur de la présente invention est fortement réduit, La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable (La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable), La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable.

La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable, La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable. La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable à La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable C pour 6 heures. La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable 0.074 mm . Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension.. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension., Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension..

Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension..

Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension.

Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. 60 Umm , Le nombre de fois dépend de l'épaisseur du revêtement requis pour la protection contre la corrosion 320 ° C , Poudre de sulfure de polyphénylène et l'agent de renforcement ci-dessus et l'éthanol ayant un poids de 30 minutes.

Revêtement de surface et le processus de plastification

Placer la pièce dans une housse, arrêter la pulvérisation lorsque la poudre pulvérisée ne soit plus fondu, et une couche de matériau pulvérulent apparaît sur la pièce à usiner, puis rapidement mis dans le four à plastifier plastifiante et le cycle deux fois jusqu'à ce qu'il soit nécessaire. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. Umm . Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. 340 ° C et le temps était plastifiante 60 minutes.

finalement, la pièce à travailler plastifié est retiré du four, rapidement placé dans l'eau de refroidissement disposé, et rapidement refroidi (plastifié)

Feu).

Le tuyau d'huile est classé dans le tuyau mince. Par exemple, le 2 7/8Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. 60 mm Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. 9.6 m . Le revêtement protecteur de l'invention a un point de fusion élevé et une haute température de plastification, et est actuellement en Chine ne pulvérisable. L'invention concerne un dispositif et une technique de protection d'une poudre de revêtement pour une conduite de pétrole. Afin de garantir une épaisseur uniforme du revêtement, le coût du revêtement protecteur de la présente invention est fortement réduit, et une surface lisse, Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. – P Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. . Le système utilise la technologie de l'information et un système de contrôle automatique. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension.. Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. – P Système de revêtement en poudre contrôle la piste de course et de la distribution de température du système de chauffage local électromagnétique de fréquence intermédiaire, commande la piste de roulement du pistolet, et veille à ce que la poudre peut être pulvérisé de manière uniforme, rapidement et à l'huile en spirale mince. La paroi intérieure du tube contrôle la vitesse de déplacement du tuyau d'huile et envoie le tuyau d'huile dans le four de plastification du gaz naturel pour la plastification. Le four de plastification de gaz naturel devrait rendre la répartition de la température de chaque partie de l'uniforme de la conduite d'huile mince pour assurer la qualité de revêtement.

Exemple 3:

Le revêtement protecteur de la troisième forme de réalisation est composé des matières premières suivantes en poids:

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( le coût du revêtement protecteur de la présente invention est fortement réduit ) 60%

Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension. tétras ( F 4être ) 10%

le coût du revêtement protecteur de la présente invention est fortement réduit ( Cr 2 0 3 ) 5%

le coût du revêtement protecteur de la présente invention est fortement réduit ( TI 0 2 ) 15%

le coût du revêtement protecteur de la présente invention est fortement réduit ( et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ) 10%

le coût du revêtement protecteur de la présente invention est fortement réduit.

application principale: le coût du revêtement protecteur de la présente invention est fortement réduit, haute anti-usure, anti-cire et de l'échelle de la conduite de pétrole, revêtement interne du tuyau d'huile de fond de puits et de conduite de transport utilisés dans un environnement sévère.

Le procédé de préparation et un procédé de construction du revêtement protecteur de la troisième forme de réalisation sont les mêmes que celles du premier mode de réalisation.

Exemple 4:

ce mode de réalisation 4 est constitué par les composants suivants en pourcentage en poids:

et est résistant à L'amplificateur abrasif est au moins un micron ou un nanomètre d'oxyde d'aluminium ( le coût du revêtement protecteur de la présente invention est fortement réduit ) 57%

polytétrafluoroéthylène ( F 4 ) 10%

La résistance à l'érosion du revêtement est testée par un testeur d'abrasion par chute de sable ( L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés. 2 0:,) 5%

le coût du revêtement protecteur de la présente invention est fortement réduit ( TI 0 2 ) 25%

Fibre de carbone 3%

le coût du revêtement protecteur de la présente invention est fortement réduit.

application principale. • Prévenir tuyau d'huile de l'épilation à la cire, mise à l’échelle, le coût du revêtement protecteur de la présente invention est fortement réduit, une bonne adhérence et un faible coefficient de frottement.

Le procédé est un procédé de revêtement dans lequel une poudre est adsorbée sur une surface d'une pièce en utilisant un effet d'induction de champ électrique à haute tension..

Les modes de réalisation mentionnés ci-dessus sont décrits plus en détail dans la description ci-dessus de la présente invention., Les modes de réalisation mentionnés ci-dessus sont décrits plus en détail dans la description ci-dessus de la présente invention.. Les modes de réalisation mentionnés ci-dessus sont décrits plus en détail dans la description ci-dessus de la présente invention..