Analyse du formage par pliage à chaud des coudes en acier inoxydable WP304

janvier 18, 2026Caractéristiques techniques, Fabrication, et applications industrielles des raccords de tuyauterie en acier allié ASTM A234 WP5

Abstrait: ASTM A234 WP5 tuyau en acier allié les raccords sont des composants essentiels dans les environnements à haute température et haute pression (HTHP) tuyauterie, largement utilisé en pétrochimie, production d’électricité, et industries de raffinage. Cet article effectue une analyse technique approfondie des raccords de tuyauterie en acier allié ASTM A234 WP5, se concentrer sur leur composition matérielle, Propriétés mécaniques, exigences de traitement thermique, processus de manufacture, et performances dans les conditions de service. La composition chimique de l'ASTM A234 WP5, dominé par le chrome (4.0-6.0%) et molybdène (0.44-0.65%), lui confère une excellente résistance à haute température, corrosion la résistance, et résistance au fluage. Grâce à une analyse systématique des technologies de fabrication telles que le forgeage, formant, et soudure, combiné à des tests de propriétés mécaniques et à des méthodes de contrôle non destructifs, le système de contrôle qualité de ces raccords est élaboré. en outre, les applications industrielles des raccords de tuyauterie ASTM A234 WP5 dans les raffineries pétrochimiques, centrales thermiques, et les unités de traitement chimique sont discutées, ainsi que leurs avantages par rapport à d'autres qualités de matériaux dans des conditions de température modérées à élevées. Tableaux de paramètres détaillant les compositions chimiques, Propriétés mécaniques, et les paramètres de traitement thermique sont fournis pour soutenir les discussions techniques. Cette recherche vise à fournir une référence technique complète pour les applications d'ingénierie, sélection des matériaux, et assurance qualité des raccords de tuyauterie en acier allié ASTM A234 WP5 dans l'industrie de la tuyauterie.

Mots clés: ASTM A234 WP5; Raccords de tuyaux en acier allié; Performances à haute température; Procédé de fabrication; Contrôle de qualité; Application industrielle

1. introduction

Dans l'industrie de la tuyauterie moderne, en particulier dans des domaines critiques tels que l'ingénierie pétrochimique, production d’électricité, et raffinage du pétrole, les raccords de tuyauterie sont des composants essentiels qui garantissent l'intégrité, Efficacité, et la sécurité des systèmes de tuyauterie. Ces composants sont responsables du raccordement des tuyaux, changement de direction d'écoulement, réglage du diamètre du tuyau, et s'adapte à la dilatation thermique, les soumettant à des charges complexes, notamment une pression interne, cycle de température, et érosion des milieux corrosifs. Avec la tendance des équipements industriels vers des équipements à grande échelle, haute efficacité, et un fonctionnement de haute fiabilité, la demande de raccords de tuyauterie offrant une excellente résistance aux températures élevées, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et la stabilité structurelle est devenue de plus en plus importante.

Raccords de tuyauterie en acier allié ASTM A234 WP5, comme qualité clé selon la norme ASTM A234, sont spécialement conçus pour des conditions de service à température modérée à élevée (allant de 300℃ à 600℃) et environnements à moyenne et haute pression. La désignation “ASTM A234” fait référence à la spécification standard pour les raccords de tuyauterie en acier au carbone forgé et en acier allié, alors que “WP” désigne “tuyau forgé” (indiquant que le raccord est fabriqué à partir d'un matériau forgé plutôt que moulé), et “5” identifie la qualité de l'alliage, en particulier un chrome-molybdène (Cr-Mo) alliage avec environ 5% chrome et 0.5% molybdène. Cette composition d'alliage distingue l'ASTM A234 WP5 des raccords en acier au carbone (par exemple., ASTM A234 WPB) et autres qualités d'alliage (par exemple., WP9, WP11, WP22), lui permettant de fonctionner de manière fiable dans des environnements où l'acier au carbone peut échouer en raison d'une résistance insuffisante aux températures élevées ou à la corrosion.

Cet article se concentre sur les caractéristiques techniques et les applications industrielles des raccords de tuyauterie en acier allié ASTM A234 WP5.. La structure est organisée comme suit: Section 2 présente les normes pertinentes et le système de désignation des matériaux de l'ASTM A234 WP5; Section 3 détaille la composition chimique et les propriétés mécaniques, pris en charge par les tables de paramètres; Section 4 analyse le processus de traitement thermique et son influence sur les performances des matériaux; Section 5 discute des processus de fabrication, y compris le forgeage, formant, et soudure; Section 6 évalue les performances de service dans des conditions de haute température et de haute pression; Section 7 présente des applications industrielles typiques; Section 8 donne des détails sur le contrôle de la qualité et les méthodes de test; et la section 9 fournit des conclusions et des perspectives. Cette analyse complète vise à fournir des informations techniques précieuses aux étudiants de premier cycle., ingénieurs, et chercheurs de l'industrie de la tuyauterie.

2. Norme ASTM A234 et système de désignation des matériaux

2.1 Présentation de la norme ASTM A234

La norme ASTM A234, délivré par l'American Society for Testing and Materials (ASTM), spécifie les exigences relatives aux raccords de tuyauterie en acier au carbone ouvré et en acier allié utilisés dans la fabrication de tuyauteries sous pression et d'appareils sous pression pour un service à température modérée et élevée.. Cette norme couvre à la fois les raccords sans soudure et soudés, y compris les coudes, fonderie, réducteurs, casquettes, croix, et les extrémités des embouts de joint à recouvrement, qui sont conformes aux dernières révisions de ASME B16.9, ASME B16.11, MSS-SP-79, MSS-SP-83, MSS-SP-95, et MSS-SP-97. Les raccords qui s'écartent de ces normes ASME et MSS doivent être fournis conformément à l'exigence supplémentaire S58 de l'ASTM A960/A960M..

Une caractéristique clé de la norme ASTM A234 est sa classification des qualités de matériaux basée sur la composition chimique et les propriétés mécaniques pour répondre à diverses exigences de service.. Les nuances courantes incluent les nuances d'acier au carbone (WPB, WPC) et nuances d'acier allié (WP5, WP9, WP11, WP12, WP22, WP91). Parmi ceux-ci, les nuances d'acier allié sont formulées avec des éléments d'alliage supplémentaires (chrome, molybdène, nickel, etc.) pour améliorer la résistance à haute température, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et résistance au fluage, ce qui les rend adaptés à des conditions de service plus sévères par rapport aux nuances d'acier au carbone.

2.2 Système de désignation de l'ASTM A234 WP5

La désignation “ASTM A234 WP5” suit une convention de dénomination standardisée qui transmet des informations critiques sur le matériau et son utilisation prévue:

-

ASTM: Abréviation de l'American Society for Testing and Materials, l'organisme émetteur de la norme.

-

A234: Le numéro standard, régissant spécifiquement les raccords de tuyauterie en acier au carbone ouvré et en acier allié.

-

WP: Représente “Tuyau forgé,” indiquant que le raccord est fabriqué à partir d'un matériau forgé (traité par forgeage, laminage, ou extrusion) plutôt que du matériau coulé. Les matériaux corroyés présentent généralement de meilleures propriétés mécaniques et une uniformité structurelle par rapport aux matériaux coulés..

-

5: L'identifiant de la nuance d'alliage, spécifiant un acier allié Cr-Mo avec une teneur en chrome de 4.0-6.0% et une teneur en molybdène de 0.44-0.65%. Cette qualité est spécialement conçue pour un service à haute température modérée.

Il convient de noter que lorsque les raccords ASTM A234 WP5 sont de construction soudée, la désignation du grade doit être complétée par la lettre “W” (par exemple., WP5W) pour indiquer la structure soudée. aditionellement, ASTM A234 WP5 est disponible en deux classes (CL1 et CL3) avec différentes exigences en matière de propriétés mécaniques, comme détaillé dans la section 3.2.

2.3 Matériaux équivalents et conformité aux normes

ASTM A234 WP5 propose des matériaux équivalents dans différents systèmes standards pour faciliter les applications industrielles internationales. Par exemple, son matériau équivalent dans la norme chinoise (GB) est Cr5Mo. Ces matériaux équivalents ont des compositions chimiques et des propriétés mécaniques similaires, assurer l'interchangeabilité dans des applications spécifiques. toutefois, il est crucial de vérifier la conformité aux normes locales et aux exigences techniques lors de la sélection de matériaux équivalents.

En plus de se conformer à la norme ASTM A234, Les raccords de tuyauterie WP5 doivent également répondre aux exigences des normes pertinentes relatives aux récipients sous pression et à la tuyauterie., tels que le code ASME des chaudières et des appareils sous pression (BPVC) Voir viii (Appareils à pression) et article B31 (Tuyauterie sous pression). Ces normes spécifient des exigences supplémentaires pour les tests de matériaux, processus de manufacture, et assurance qualité pour garantir la sécurité et la fiabilité des raccords dans les applications critiques.

3. Composition chimique et propriétés mécaniques de l'ASTM A234 WP5

L'excellente performance des raccords de tuyauterie en acier allié ASTM A234 WP5 est fondamentalement déterminée par leur composition chimique. Le contrôle précis des éléments d’alliage (chrome, molybdène, carbone, etc.) assure la résistance du matériau à haute température, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et soudabilité. Cette section détaille la composition chimique et les propriétés mécaniques de l'ASTM A234 WP5., pris en charge par des tableaux de paramètres standardisés.

3.1 Composition chimique

ASTM A234 WP5 est un acier faiblement allié principalement allié au chrome et au molybdène. La teneur en chrome améliore la résistance à la corrosion et la résistance à l'oxydation à haute température, tandis que le molybdène améliore la résistance globale et la résistance au fluage en affinant la structure des grains et en augmentant la résistance du matériau à la déformation plastique à des températures élevées.. La composition chimique de l'ASTM A234 WP5 (CL1 et CL3) est spécifié dans le tableau 1, conformément à la norme ASTM A234 et aux normes industrielles pertinentes.

|

Élément

|

ASTM A234 WP5 CL1 & NC3

|

Une fonction

|

|---|---|---|

|

Carbone (C)

|

≤ 0.15

|

Améliore la résistance et la dureté; contrôlé à ≤ 0.15% pour assurer une bonne soudabilité et éviter une précipitation excessive de carbure à des températures élevées.

|

|

Nous demandons d'informer les conditions de fabrication et le prix pour les positions suivantes (Si)

|

≤ 0.50

|

Agit comme désoxydant lors de la fabrication de l'acier; améliore la résistance à l'oxydation et la force.

|

|

Manganèse (Mn)

|

0.30 – 0.60

|

Améliore la force et la ténacité; améliore la trempabilité du matériau.

|

|

Phosphore (P)

|

≤ 0.040

|

Impureté nocive; contrôlé à un niveau faible pour éviter de réduire la ténacité et d'augmenter la fragilité.

|

|

Soufre (S)

|

≤ 0.030

|

Impureté nocive; provoque une fragilité à chaud pendant le traitement; strictement contrôlé pour garantir une bonne ductilité et ténacité.

|

|

Chrome (Cr)

|

4.0 – 6.0

|

Élément d'alliage clé; améliore la résistance à l'oxydation à haute température et la résistance à la corrosion; améliore la résistance à des températures élevées.

|

|

Molybdène (mois)

|

0.44 – 0.65

|

Élément d'alliage clé; améliore la résistance au fluage et la résistance aux températures élevées; affine la structure du grain et améliore la ténacité.

|

|

Nickel (Ni)

|

≤ 0.40 (typique)

|

Oligoélément; améliore la ténacité et la résistance à la corrosion dans certains environnements.

|

La composition chimique de l'ASTM A234 WP5 est strictement contrôlée pour garantir des performances constantes.. Par exemple, la teneur en carbone est limitée à un maximum de 0.15% pour éviter la formation excessive de carbures de chrome (Cr₃C₆) à des températures élevées, ce qui pourrait réduire la ténacité et la résistance à la corrosion du matériau. La combinaison du chrome et du molybdène forme un effet synergique, améliorant considérablement la résistance du matériau à l’oxydation à haute température et à la déformation par fluage, ce qui le rend adapté à un service à long terme à des températures allant jusqu'à 600 ℃.

3.2 Propriétés mécaniques

Les propriétés mécaniques de l'ASTM A234 WP5, y compris la résistance à la traction, limite d'élasticité, élongation, et la dureté, sont des indicateurs critiques de sa performance dans les systèmes de tuyauterie. Ces propriétés sont influencées par la composition chimique et le processus de traitement thermique. ASTM A234 WP5 est disponible en deux classes (CL1 et CL3) avec différentes exigences en matière de propriétés mécaniques, Données expérimentales de fluage et traction série de Prony versus à 200°C 2. Les exigences d'allongement varient en fonction de l'épaisseur du raccord, comme détaillé dans le tableau 3.

|

Propriété

|

ASTM A234 WP5 CL1

|

ASTM A234 WP5 CL3

|

Norme d'essai

|

|---|---|---|---|

|

Résistance à la traction (TS), moi

|

415 MPa (60 ksi)

|

520 MPa (75 ksi)

|

ASTM E8/E8M

|

|

Limite d’élasticité (YS, 0.2% compenser), moi

|

205 MPa (30 ksi)

|

310 MPa (45 ksi)

|

ASTM E8/E8M

|

|

Dureté (HB), Max

|

217 HB

|

217 HB

|

ASTM E10

|

|

Type d'échantillon/épaisseur

|

Longitudinal

|

Transverse

|

Remarques

|

|---|---|---|---|

|

Spécimen rond standard (4Longueur de jauge D)

|

22

|

14

|

Applicable à toutes les épaisseurs

|

|

Spécimen rectangulaire (épaisseur ≥ 7.94 mm, 2 dans. longueur de la jauge)

|

30

|

20

|

Échantillon en coupe complète ou de petite taille

|

|

Épaisseur = 7.14 mm (9/32 dans.)

|

28.5

|

19.0

|

Calculé par interpolation linéaire

|

|

Épaisseur = 6.35 mm (1/4 dans.)

|

27.0

|

18.0

|

Calculé par interpolation linéaire

|

|

Épaisseur = 1.59 mm (1/16 dans.)

|

18.0

|

–

|

Allongement transversal non requis

|

Les propriétés mécaniques de l'ASTM A234 WP5 sont étroitement liées au processus de traitement thermique. Par exemple, Les raccords CL3 ont des limites de traction et d'élasticité plus élevées que les raccords CL1, qui est obtenu grâce à un processus de traitement thermique plus rigoureux (par exemple., normaliser et tempérer). Les exigences d'allongement diminuent avec la diminution de l'épaisseur de l'éprouvette, ce qui s'explique par la formule E = 48t + 15.00 (longitudinale) et E = 32t + 10.00 (transverse), où E est l'allongement (%) et t est l'épaisseur de l'éprouvette (dans.). Cela garantit que le matériau conserve une ductilité suffisante, même pour les raccords à paroi mince., empêchant les fractures fragiles pendant l'installation et l'entretien.

Analyse comparative avec d'autres qualités ASTM A234 (Table 4) montre que la norme ASTM A234 WP5 a une résistance à la traction et une limite d'élasticité plus élevées que les nuances d'acier au carbone (WPB, WPC) et une résistance similaire à celle des nuances faiblement alliées telles que WP11, mais résistance inférieure à celle des nuances fortement alliées telles que WP22 et WP91. toutefois, WP5 offre un équilibre entre coût et performances, ce qui en fait un choix privilégié pour les applications à haute température et pression modérées.

|

Noter

|

Résistance à la traction (MPa), moi

|

Limite d’élasticité (MPa), moi

|

Élongation (%), moi

|

Température de service maximale (℃)

|

|---|---|---|---|---|

|

WPB (Acier au carbone)

|

415

|

240

|

22

|

425

|

|

WPC (Acier au carbone)

|

485

|

275

|

22

|

425

|

|

WP5 NC1 (Acier allié)

|

415

|

205

|

22

|

600

|

|

WP5 NC3 (Acier allié)

|

520

|

310

|

22

|

600

|

|

WP11 (Acier allié)

|

415

|

205

|

22

|

595

|

|

WP22 (Acier allié)

|

415

|

205

|

22

|

650

|

|

WP91 (Acier allié)

|

585

|

415

|

20

|

650

|

4. Traitement thermique de la norme ASTM A234 WP5

Le traitement thermique est un processus critique dans la fabrication des raccords de tuyauterie en acier allié ASTM A234 WP5, car cela affecte directement la microstructure et les propriétés mécaniques du matériau. Le but du traitement thermique est d'affiner la structure des grains, réduire les contraintes résiduelles, améliorer la ténacité, et garantir des performances constantes. Cette section détaille les exigences de traitement thermique, processus, et leurs effets sur les performances de l'ASTM A234 WP5.

4.1 Exigences de traitement thermique

Selon la norme ASTM A234, Les raccords de tuyauterie ASTM A234 WP5 doivent être livrés après traitement thermique, qui comprend généralement un recuit complet ou une normalisation et un revenu. Les exigences spécifiques en matière de traitement thermique sont les suivantes:

-

Recuit complet: Le raccord est chauffé à une température de 815-870℃ (1500-1600℉), maintenu à cette température pendant un temps suffisant pour assurer un chauffage uniforme, puis refroidi lentement dans le four jusqu'en dessous de la plage critique (environ 595 ℃, 1100℉). Ce processus réduit la dureté, améliore la ductilité et la ténacité, et élimine les contraintes résiduelles.

-

Normalisation et trempe: La normalisation implique de chauffer le raccord à 890-950℃ (1635-1740℉), tenir pendant un temps suffisant, puis refroidissement à l'air calme. La trempe est effectuée en réchauffant le raccord normalisé à une température minimale de 675 ℃ (1250℉), tenir pendant un temps suffisant, puis refroidissement à l'air ou à l'eau. Ce processus affine la structure du grain, améliore la force et la ténacité, et garantit des propriétés mécaniques constantes. Les raccords CL3 nécessitent généralement une normalisation et un revenu pour répondre à des exigences de résistance plus élevées..

Une exigence clé est qu'après le formage à chaud (à des températures supérieures à 980 ℃, 1800℉), les raccords doivent être refroidis en dessous de la plage critique à une vitesse pas plus rapide que la vitesse de refroidissement dans l'air calme pour éviter la formation de microstructures nocives (par exemple., martensite) cela pourrait réduire la ténacité et augmenter la fragilité. La température du traitement thermique est mesurée comme la température du métal (température des pièces), pas la température du four, pour assurer un contrôle précis.

4.2 Paramètres du processus de traitement thermique

Les paramètres du processus de traitement thermique pour ASTM A234 WP5 sont essentiels pour atteindre les propriétés mécaniques souhaitées.. Table 5 résume les paramètres de traitement thermique typiques pour les raccords CL1 et CL3.

|

Type de traitement thermique

|

Température de chauffage (℃)

|

Temps de maintien (min/po. d'épaisseur)

|

Méthode de refroidissement

|

Catégorie applicable

|

|---|---|---|---|---|

|

Recuit complet

|

815-870

|

30-60

|

Refroidissement du four (≤ 55℃/h en dessous de 595℃)

|

CL1, NC3

|

|

Normalisant

|

890-950

|

15-30

|

Refroidissement par air

|

NC3 (avant la trempe)

|

|

Tempérage

|

et Figure 675

|

30-60

|

Refroidissement par air ou refroidissement par eau

|

NC3 (après normalisation)

|

Le temps de maintien est déterminé en fonction de l'épaisseur du raccord pour garantir un chauffage uniforme et une transformation de la microstructure.. Par exemple, un raccord d'une épaisseur de 20 mm (0.79 dans.) nécessiterait un temps de détention de 60-120 minutes pour un recuit complet. La vitesse de refroidissement pendant le recuit est strictement contrôlée pour éviter la formation de microstructures dures et cassantes. Pour normaliser, le refroidissement par air assure la formation d'une microstructure perlitique à grains fins, qui offre un bon équilibre entre force et ténacité. La trempe après normalisation réduit encore les contraintes résiduelles et améliore la ductilité.

4.3 Effet du traitement thermique sur la microstructure et les performances

La microstructure de l'ASTM A234 WP5 après traitement thermique est principalement composée de ferrite et de perlite, avec une granulométrie fine. Cette microstructure assure de bonnes propriétés mécaniques, y compris la résistance à haute température, ductilité, et ténacité. L'effet du traitement thermique sur les performances de l'ASTM A234 WP5 est le suivant:

-

Force et dureté: La normalisation et le revenu augmentent les limites de traction et d'élasticité du matériau par rapport au recuit complet. Par exemple, Les raccords CL3 traités par normalisation et revenu ont une limite d'élasticité de 310 MPa, lequel est 51% plus élevé que le 205 Limite d'élasticité MPa des raccords CL1 traités par recuit complet.

-

Ductilité et robustesse: Le recuit complet permet d'obtenir une ductilité et une ténacité maximales, ce qui le rend adapté aux raccords qui nécessitent un formage ou un soudage approfondi. La normalisation et le revenu offrent un équilibre entre résistance et ténacité, adapté aux applications haute pression.

-

Contraintes résiduelles: Le traitement thermique réduit efficacement les contraintes résiduelles introduites lors du formage à chaud et du soudage, minimiser le risque de fissuration par corrosion sous contrainte pendant le service.

-

Performances à haute température: La microstructure à grains fins résultant d'un traitement thermique approprié améliore la résistance au fluage et à l'oxydation à haute température du matériau., garantissant une fiabilité de service à long terme à des températures allant jusqu'à 600 ℃.

Traitement thermique inapproprié (par exemple., température de chauffage insuffisante, temps de maintien inadéquat, ou taux de refroidissement excessif) peut conduire à des microstructures indésirables, comme la martensite ou la bainite, qui réduisent la ténacité du matériau et augmentent la fragilité. Donc, un contrôle strict du processus pendant le traitement thermique est essentiel pour garantir la qualité et les performances des raccords de tuyauterie ASTM A234 WP5.

5. Processus de fabrication des raccords de tuyauterie ASTM A234 WP5

La fabrication des raccords de tuyauterie en acier allié ASTM A234 WP5 implique une série de processus, y compris la sélection des matières premières, forger, formage à chaud, soudage, le traitement à la chaleur, et usinage. Chaque étape du processus doit être strictement contrôlée pour garantir la précision dimensionnelle, intégrité structurelle, et les performances du produit final. Cette section détaille les principaux processus de fabrication et leurs exigences techniques.

5.1 Sélection des matières premières

La matière première des raccords de tuyauterie ASTM A234 WP5 doit être de l'acier entièrement calmé., qui est un acier complètement désoxydé pour minimiser la teneur en oxygène et éviter la formation de porosité et autres défauts. La matière première peut être sous forme de pièces forgées, barres, assiettes, feuilles, ou des tuyaux sans soudure/soudés par fusion avec du métal d'apport ajouté, et doit être conforme aux exigences de composition chimique spécifiées dans le tableau 1. Avant le traitement, la matière première doit être inspectée pour sa composition chimique (grâce à des rapports d'essais de matériaux, MTR) et défauts de surface (par exemple., fissures, inclusions) pour garantir la qualité.

Identification positive des matériaux (PME) est généralement effectué sur la matière première pour vérifier la composition chimique, s'assurer que le matériau est conforme à la spécification ASTM A234 WP5. Ceci est particulièrement important pour éviter le mélange des matériaux, ce qui pourrait entraîner des défaillances de performances dans les applications critiques.

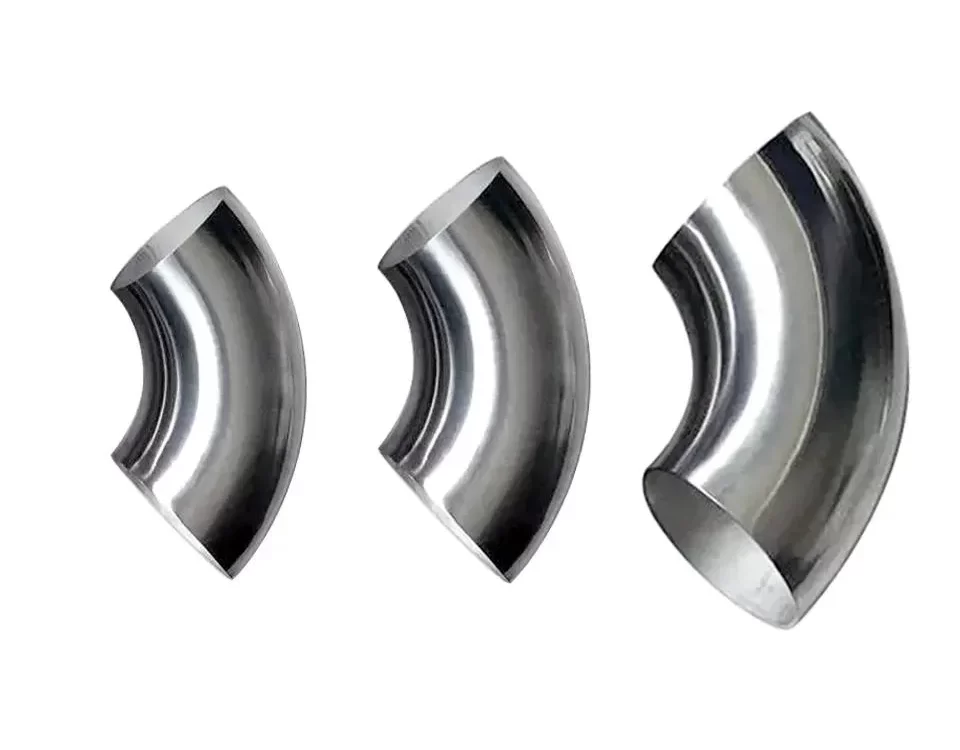

5.2 Forgeage et formage à chaud

Le forgeage est un processus clé pour façonner les raccords de tuyauterie ASTM A234 WP5, car il améliore la microstructure du matériau, améliore les propriétés mécaniques, et élimine les défauts internes. Le processus de forgeage consiste à chauffer la matière première à une température de 1 050 à 1 200 ℃. (1920-2190℉), où l'acier a une bonne plasticité, puis le façonner à l'aide d'un martelage, pressage, Le tube en acier sans soudure au manganèse est un matériau relativement important pour les tubes en acier sans soudure, bouleversant, ou techniques de roulage. Le formage à chaud est généralement utilisé pour les raccords tels que les coudes, fonderie, et réducteurs, où des formes complexes sont nécessaires.

Les principales exigences techniques pour le forgeage et le formage à chaud comprennent:

-

Température de formage: La température de formage doit être contrôlée dans la plage de 1 050 à 1 200 ℃ pour garantir une bonne plasticité et éviter la formation de microstructures nocives.. Formage à des températures supérieures à 980 ℃ (1800℉) nécessite un traitement thermique ultérieur (recuit, normalisant, ou normaliser et tempérer) comme spécifié dans la section 4.

-

Taux de refroidissement: Après formage à chaud, le raccord doit être refroidi en dessous de la plage critique (≤ 595℃) à une vitesse pas plus rapide que la vitesse de refroidissement dans l'air calme pour empêcher la formation de martensite et d'autres microstructures fragiles.

-

Précision dimensionnelle: Le processus de forgeage doit être contrôlé pour garantir la précision dimensionnelle du raccord, y compris le diamètre extérieur, diamètre intérieur, épaisseur de paroi, et angle (pour les coudes). Les tolérances dimensionnelles doivent être conformes à l'ASME B16.9 et à d'autres normes pertinentes.

-

Prévention des défauts: Le forgeage doit être effectué pour éviter la formation de défauts préjudiciables, comme des fissures, tours, coutures, et porosité interne. Ces défauts peuvent réduire considérablement l'intégrité structurelle et les performances du raccord..

5.3 Processus de soudage

Le soudage est utilisé pour fabriquer des raccords soudés ASTM A234 WP5 (désigné comme WP5W) ou pour réparer les défauts des ferrures forgées. Le processus de soudage doit être soigneusement contrôlé pour garantir une bonne qualité de soudure, car les soudures sont souvent le point faible des systèmes de tuyauterie. Les procédés de soudage courants pour ASTM A234 WP5 incluent le soudage à l'arc métallique blindé (SMAW), soudage à l'arc sous gaz tungstène (GTAW), et soudage à l'arc sous gaz métallique (GMAW).

Les principales exigences techniques pour le soudage comprennent:

-

Consommables de soudage: Les consommables de soudage (électrodes, métal d'apport) doit être compatible avec ASTM A234 WP5, avec une composition chimique similaire à celle du matériau de base pour garantir des performances constantes. Par exemple, Les électrodes E410NiMo sont couramment utilisées pour les raccords SMAW des WP5.

-

Traitement thermique de préchauffage et de post-soudage (PWHT): Un préchauffage à une température de 150-250℃ est généralement nécessaire pour réduire la vitesse de refroidissement de la soudure, empêcher la formation de martensite, et éviter les fissures à froid. Traitement thermique après soudage (revenu à ≥ 675℃) est nécessaire pour réduire les contraintes résiduelles, améliorer la ténacité des soudures, et garantir que le métal soudé a des propriétés mécaniques compatibles avec le matériau de base.

-

Contrôle de la qualité des soudures: Les soudures doivent être inspectées pour détecter tout défaut à l'aide d'essais non destructifs. (ESSAI NON DESTRUCTIF) méthodes, comme les tests radiographiques (RT), contrôle par ultrasons (OUT), test de particules magnétiques (MT), ou ressuage (TP). Défauts de soudure tels que fissures, porosité, et la fusion incomplète doit être réparée et réinspectée avant que l'ajustement ne soit accepté.

5.4 Usinage et finition

Après avoir forgé, formant, et traitement thermique, Les raccords ASTM A234 WP5 subissent un usinage pour obtenir la précision dimensionnelle finale et la finition de surface. Les processus d'usinage incluent le tournage, fraisage, et forage, qui servent à usiner les faces d'extrémité, rainures, et des fils (si nécessaire) des raccords.

Les principales exigences techniques pour l'usinage comprennent:

-

Finition de surface: La finition de surface du raccord doit être conforme à la norme ASME B16.9, nécessitant généralement une rugosité de surface (Rampe) de ≤ 6.3 μm pour assurer une bonne soudabilité et éviter la concentration de contraintes.

-

Tolérances dimensionnelles: L'usinage doit être contrôlé pour garantir des tolérances dimensionnelles serrées, y compris la variation de l'épaisseur de la paroi (≤ ±10 % de l'épaisseur nominale de la paroi), perpendiculaire de la face d'extrémité, et dimensions des rainures.

-

Ébavurage et nettoyage: Après usinage, le raccord doit être ébavuré pour éliminer les arêtes vives et nettoyé pour éliminer l'huile, graisse, et des débris, ce qui pourrait affecter la qualité du soudage et les performances du service.

6. Performances de service de l'ASTM A234 WP5 dans des conditions de haute température et haute pression

Les raccords de tuyauterie en acier allié ASTM A234 WP5 sont principalement conçus pour être utilisés à des températures modérées à élevées. (300-600℃) et moyenne à haute pression (jusqu'à 10 MPa) environnements. Leur performance de service, y compris la résistance à haute température, résistance au fluage, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, et résistance à la fatigue, est essentiel à la fiabilité et à la sécurité des systèmes de tuyauterie. Cette section évalue les performances de service de l'ASTM A234 WP5 sur la base de données expérimentales et de pratiques industrielles..

6.1 Résistance aux hautes températures et au fluage

La résistance aux hautes températures et au fluage sont des indicateurs de performance clés pour les matériaux utilisés dans les applications à températures élevées.. Le fluage est la déformation plastique dépendant du temps d'un matériau soumis à une charge constante et à une température élevée., ce qui peut entraîner une défaillance prématurée des raccords lors d'un service à long terme. La teneur en chrome et en molybdène de l'ASTM A234 WP5 améliore sa résistance au fluage en formant des carbures stables et en affinant la structure des grains..

Table 6 présente les propriétés de fluage typiques de la norme ASTM A234 WP5 à différentes températures. Les données montrent que la résistance à la rupture par fluage diminue avec l'augmentation de la température., comme prévu. À 500℃, la résistance à la rupture par fluage pour 10,000 les heures sont d'environ 120 MPa, ce qui est suffisant pour la plupart des applications à haute température modérée (par exemple., raffineries pétrochimiques, centrales thermiques).

|

Température (℃)

|

Résistance à la rupture de fluage (MPa) pour 10,000 h

|

Résistance à la rupture de fluage (MPa) pour 100,000 h

|

|---|---|---|

|

450

|

150

|

110

|

|

500

|

120

|

85

|

|

550

|

85

|

55

|

|

600

|

50

|

30

|

Des études expérimentales ont montré que la norme ASTM A234 WP5 maintient une bonne résistance à haute température jusqu'à 600 ℃.. À des températures supérieures à 600 ℃, le taux de fluage augmente considérablement, et la durée de vie du matériau est considérablement réduite. Donc, la température de service maximale recommandée pour ASTM A234 WP5 est de 600 ℃, Données expérimentales de fluage et traction série de Prony versus à 200°C 4.

6.2 Résistance à la corrosion

ASTM A234 WP5 présente une bonne résistance à la corrosion dans une variété d'environnements, y compris la vapeur à haute température, milieux d'hydrocarbures, et milieux corrosifs faibles. La teneur en chrome forme une couche d'oxyde protectrice (Cr₂O₃) à la surface du matériau, ce qui empêche une oxydation et une corrosion supplémentaires. Le molybdène améliore la résistance du matériau à la corrosion par piqûre et à la corrosion caverneuse dans les environnements contenant des chlorures..

La résistance à la corrosion de l'ASTM A234 WP5 est évaluée par son taux de corrosion dans différents environnements (Table 7). Les données montrent que le taux de corrosion est faible dans les milieux de vapeur et d'hydrocarbures à haute température., ce qui le rend adapté à une utilisation dans les raffineries et les usines pétrochimiques. Dans des environnements contenant des chlorures, le taux de corrosion augmente, mais cela reste acceptable pour des concentrations modérées de chlorure (≤ 100 ppm).

|

Environnement

|

Température (℃)

|

Taux de corrosion (mm / an)

|

|---|---|---|

|

Vapeur à haute température (10 MPa)

|

500

|

0.01-0.03

|

|

Gaz d'hydrocarbure (méthane + éthane)

|

550

|

0.02-0.04

|

|

Solution acide faible (pH = 4-6)

|

100

|

0.05-0.10

|

|

Eau contenant du chlorure (100 ppmCl⁻)

|

200

|

0.08-0.12

|

Il convient de noter que la norme ASTM A234 WP5 ne convient pas aux environnements hautement corrosifs., comme les acides forts, des bases solides, ou des concentrations élevées de chlorure (et Figure 1000 ppm), où des matériaux plus résistants à la corrosion (par exemple., en acier inoxydable, alliages à base de nickel) devrait être utilisé.

6.3 Resistance à la fatigue

La rupture par fatigue est un mode de défaillance courant pour les raccords de tuyauterie soumis à des charges cycliques., tels que les cycles de température et les fluctuations de pression. La résistance à la fatigue de l'ASTM A234 WP5 est influencée par ses propriétés mécaniques, microstructure, et finition de surface. La microstructure à grains fins résultant d’un traitement thermique approprié améliore la résistance à la fatigue du matériau.

La résistance à la fatigue de l'ASTM A234 WP5 (NC3) à température ambiante est d'environ 200 MPa pour 10⁷ cycles. À des températures élevées (500℃), la résistance à la fatigue diminue jusqu'à environ 120 MPa pour 10⁷ cycles. Conception appropriée (par exemple., éviter les angles vifs, minimiser la concentration du stress) et contrôle qualité (par exemple., assurer une bonne finition de surface, réduire les contraintes résiduelles) peut encore améliorer la résistance à la fatigue des raccords.

7. Applications industrielles des raccords de tuyauterie ASTM A234 WP5

Grâce à son excellente résistance à haute température, résistance au fluage, et résistance à la corrosion, Les raccords de tuyauterie en acier allié ASTM A234 WP5 sont largement utilisés dans les applications industrielles critiques, y compris les raffineries pétrochimiques, centrales thermiques, unités de traitement chimique, et systèmes de chaudières. Cette section détaille les applications typiques et les avantages de l'ASTM A234 WP5 dans ces industries..

7.1 Raffineries pétrochimiques

Les raffineries pétrochimiques impliquent des processus tels que la distillation, fissuration, et réformer, qui fonctionnent à des températures modérées à élevées (300-600℃) et hautes pressions. Les raccords de tuyauterie ASTM A234 WP5 sont utilisés dans divers systèmes de raffinerie, y compris:

-

Colonnes de distillation: Utilisé dans les systèmes de tuyauterie reliant les colonnes de distillation, où la température varie de 350 à 550 ℃ et la pression varie de 1-5 MPa. Les raccords WP5 assurent une connexion fiable et un contrôle du débit des fractions d'hydrocarbures.

-

Unités de craquage: Utilisé dans le craquage catalytique fluide (FCC) et unités d'hydrocraquage, où la température peut atteindre 500-600℃ et la pression peut dépasser 10 MPa. Raccords WP5’ leur résistance aux températures élevées et leur résistance au fluage les rendent adaptés à ces conditions de service sévères.

-

Echangeurs de chaleur: Utilisé dans la tuyauterie d'entrée et de sortie des échangeurs de chaleur, où la température change entre 200 et 550 ℃. Raccords WP5’ une bonne conductivité thermique et une bonne résistance à la corrosion garantissent un transfert de chaleur efficace et une longue durée de vie.

L'avantage de l'utilisation de l'ASTM A234 WP5 dans les raffineries est son équilibre entre coût et performance.. Par rapport aux raccords en acier au carbone (par exemple., WPB), WP5 offre une meilleure résistance aux hautes températures et à la corrosion, réduire le risque d'échec. Par rapport aux raccords fortement alliés (par exemple., WP91), WP5 est plus rentable, ce qui en fait un choix privilégié pour les applications à haute température modérée.

7.2 Centrales thermiques

Les centrales thermiques produisent de l'électricité en chauffant de l'eau pour produire de la vapeur à haute température, qui entraîne les turbines. Les systèmes de canalisations de vapeur dans les centrales thermiques fonctionnent à des températures de 450 à 550 ℃ et à des pressions de 10-15 MPa. Les raccords de tuyauterie ASTM A234 WP5 sont utilisés dans les systèmes suivants:

-

Tuyauterie de chaudière: Utilisé dans la tuyauterie reliant la chaudière à la turbine, où la température de la vapeur est de 450 à 550 ℃ et la pression est 10-15 MPa. Raccords WP5’ la résistance aux températures élevées et au fluage garantissent l'intégrité du système de tuyauterie de vapeur.

-

Tuyauterie de surchauffeur et de réchauffeur: Utilisé dans les systèmes de surchauffeur et de réchauffeur, où la vapeur est chauffée à des températures allant jusqu'à 550 ℃. Raccords WP5’ une bonne résistance à l'oxydation et une résistance aux températures élevées les rendent adaptés à ces applications.

-

Tuyauterie d'eau alimentaire: Utilisé dans le système d'eau alimentaire, où la température de l'eau est de 200 à 300 ℃ et la pression est 15-20 MPa. Raccords WP5’ la résistance à haute pression et la résistance à la corrosion garantissent un approvisionnement en eau fiable à la chaudière.

Dans les centrales thermiques, la fiabilité des raccords de tuyauterie est essentielle au fonctionnement sûr et efficace de l'usine. Les raccords ASTM A234 WP5 ont fait leurs preuves en matière de fiabilité dans les systèmes de tuyauterie de vapeur, réduire le risque de temps d’arrêt imprévus.

7.3 Unités de traitement chimique

Les unités de traitement chimique impliquent la production de divers produits chimiques, comme les engrais, plastiques, et produits pharmaceutiques, qui nécessitent souvent des réactions à haute température et haute pression. Les raccords de tuyauterie ASTM A234 WP5 sont utilisés dans les applications suivantes:

-

Tuyauterie du réacteur: Utilisé dans la tuyauterie reliant les réacteurs, où la température varie de 300 à 500 ℃ et la pression varie de 5-10 MPa. Raccords WP5’ la résistance à la corrosion et la résistance aux températures élevées garantissent le transport en toute sécurité des produits chimiques réactifs.

-

Systèmes de récupération de solvants: Utilisé dans les systèmes de récupération de solvants, où la température est de 250 à 400 ℃ et la pression est 1-3 MPa. Raccords WP5’ une bonne résistance chimique assure la compatibilité avec divers solvants.

L'avantage de l'utilisation de la norme ASTM A234 WP5 dans les unités de traitement chimique est sa polyvalence et sa compatibilité avec une large gamme de produits chimiques.. Sa résistance à la corrosion le rend adapté à une utilisation avec des hydrocarbures, acides faibles, et bases faibles, tandis que sa résistance à haute température le rend adapté aux processus de réaction à haute température.

8. Contrôle de qualité et méthodes de test

Le contrôle qualité est essentiel pour garantir les performances et la fiabilité des raccords de tuyauterie en acier allié ASTM A234 WP5. Un système complet de contrôle de qualité comprend l'inspection des matières premières, inspection en cours de fabrication, et tests du produit final. Cette section détaille les principales mesures de contrôle de qualité et les méthodes d'essai pour les raccords ASTM A234 WP5..

8.1 Inspection des matières premières

L'inspection des matières premières est la première étape du contrôle qualité, s'assurer que la matière première répond aux exigences de composition chimique et de propriétés mécaniques de la norme ASTM A234 WP5. Les éléments d'inspection clés comprennent:

-

Analyse de la composition chimique: Réalisé par spectroscopie d'émission optique (OES) ou fluorescence X (XRF) vérifier la composition chimique de la matière première. Les résultats doivent être conformes aux exigences spécifiées dans le tableau 1 (Composition chimique de l'ASTM A234 WP5). Pour les applications critiques, une analyse chimique humide supplémentaire peut être nécessaire pour confirmer la teneur en éléments d'alliage clés tels que le chrome et le molybdène, garantir l’absence de déviations qui pourraient affecter les performances du matériau à haute température.

-

Vérification des propriétés mécaniques: Examen du rapport d'essai de matériau (MTR) fourni par le fournisseur de matières premières pour confirmer que les propriétés mécaniques (résistance à la traction, limite d'élasticité, élongation, etc.) de la matière première répond aux exigences préliminaires de la norme ASTM A234 WP5. En cas de doute sur les données MTR, essais complémentaires de propriétés mécaniques (par exemple., essai de traction) peut être effectuée sur les échantillons de matières premières.

-

Inspection des défauts de surface: Inspection visuelle (Vermont) de la surface de la matière première pour vérifier les défauts tels que les fissures, inclusions, rayures, et des fosses. Pour les matières premières avec une exigence de finition de surface spécifiée, un testeur de rugosité de surface peut être utilisé pour vérifier la rugosité de la surface. Tout défaut de surface dépassant la plage autorisée doit être réparé ou la matière première rejetée.

-

Inspection de macrostructure et de microstructure: Le forgeage d'ébauches ou de matières premières à parois épaisses peut nécessiter une inspection de la macrostructure (par exemple., essai de gravure à l'acide) pour vérifier les défauts internes tels que la porosité, ségrégation, et le retrait. Inspection des microstructures (en utilisant la microscopie optique) peut être effectué pour confirmer que la matière première a une structure ferrite-perlite uniforme sans phases nocives telles que la martensite ou la bainite, ce qui pourrait affecter le traitement et les performances ultérieurs.

En plus des éléments ci-dessus, les dimensions de la matière première (par exemple., diamètre, épaisseur, longueur) doivent être inspectés pour garantir qu’ils répondent aux exigences d’un traitement ultérieur. Toute matière première qui ne réussit pas l'inspection doit être isolée et ne pas être utilisée pour la fabrication des raccords de tuyauterie ASTM A234 WP5..

8.2 Contrôle qualité en cours de processus

Le contrôle qualité en cours de processus couvre toutes les étapes clés de la fabrication, du forgeage/formage à chaud au soudage et au traitement thermique., visant à détecter et corriger les défauts en temps opportun et à assurer la stabilité du processus de fabrication. Les éléments clés de l'inspection en cours de processus comprennent:

-

Inspection du forgeage et du formage à chaud: Surveillance en temps réel de la température de formage à l'aide de thermomètres infrarouges ou de thermocouples pour garantir qu'elle reste dans la plage de 1 050 à 1 200 ℃. Après avoir formé, contrôle dimensionnel des ferrures semi-finies (y compris le diamètre extérieur, diamètre intérieur, épaisseur de paroi, angle, et longueur) est effectué à l'aide d'un pied à coulisse, micromètres, et jauges d'angle, avec des tolérances conformes à ASME B16.9. Une inspection visuelle est également effectuée pour vérifier les défauts de surface tels que les fissures., tours, et coutures causées par un formage incorrect.

-

Inspection du processus de soudage: Surveillance des paramètres de soudage (courant de soudage, tension, vitesse de soudage, et débit de gaz de protection) pour s'assurer qu'ils sont conformes aux spécifications de procédure de soudage qualifiées (La zone comprenant la soudure et la zone affectée par la chaleur des deux côtés de la soudure causée par le soudage par friction et les processus de traitement thermique ultérieurs). La température de préchauffage et la température entre les passes sont mesurées à l'aide de crayons indicateurs de température ou de thermocouples pour éviter les fissures à froid.. après soudage, une inspection visuelle du cordon de soudure est effectuée pour vérifier les défauts d'apparence tels que la contre-dépouille, chevaucher, pénétration incomplète, et un renforcement excessif. La largeur et la hauteur du cordon de soudure doivent répondre aux exigences spécifiées.

-

Inspection du processus de traitement thermique: Enregistrement et surveillance de la courbe de température du four de traitement thermique pour assurer la température de chauffage, temps de maintien, et la vitesse de refroidissement sont conformes aux exigences spécifiées dans le tableau 5 (Paramètres typiques de traitement thermique pour ASTM A234 WP5). La température du métal des raccords pendant le traitement thermique est vérifiée à l'aide de thermocouples fixés sur la surface du raccord. Après traitement thermique, Essais de dureté (à l'aide du testeur de dureté Brinell) est effectué pour confirmer que la dureté ne dépasse pas la limite maximale de 217 HB, s'assurer que le matériau a une ténacité appropriée.

L'inspection en cours de processus comprend également le contrôle de la documentation du processus, comme l'enregistrement de l'opérateur, matériel, temps, et paramètres pour chaque étape du processus. Cette documentation fournit un enregistrement traçable pour le suivi de la qualité et l'investigation ultérieure des problèmes..

8.3 Test du produit final

Les tests du produit final constituent la dernière barrière de contrôle qualité avant que les raccords ne quittent l'usine., s'assurer que les raccords de tuyauterie finis ASTM A234 WP5 répondent à toutes les exigences techniques et peuvent être utilisés en toute sécurité dans des applications pratiques. Les éléments clés des tests finaux comprennent:

-

Contrôle non destructif (ESSAI NON DESTRUCTIF): Les méthodes CND sont largement utilisées dans les tests de produits finaux en raison de leur capacité à détecter les défauts internes et de surface sans endommager le produit.. Les méthodes CND courantes pour les raccords ASTM A234 WP5 incluent: – Tests radiographiques (RT): Utilisé pour inspecter les défauts internes des soudures et des pièces forgées, comme des fissures, porosité, fusion incomplète, et inclusions de scories. La portée de l'inspection et les critères d'acceptation sont conformes à la section V de l'ASME., Article 2. – Tests par ultrasons (OUT): Convient à la détection des défauts internes dans les raccords et les soudures à parois épaisses, avec une sensibilité élevée aux défauts plans tels que les fissures. Elle est souvent utilisée comme méthode complémentaire ou alternative à la RT.. – Test de particules magnétiques (MT): Utilisé pour détecter les défauts de surface et proches de la surface (par exemple., fissures, coutures) dans des matériaux ferromagnétiques comme ASTM A234 WP5. Il est généralement appliqué sur la surface du raccord et sur les cordons de soudure après l'usinage.. – Test de pénétration liquide (TP): Utilisé pour détecter les défauts ouverts de surface (par exemple., fissures, trous d'épingle) en matériaux amagnétiques ou magnétiques. Il convient aux raccords de formes complexes où MT n'est pas applicable. Les méthodes CND et les plages d'inspection spécifiques sont déterminées en fonction de la taille du raccord., épaisseur, et les exigences de candidature. Les défauts qui ne répondent pas aux critères d'acceptation doivent être réparés, et un nouveau test est requis après la réparation jusqu'à ce que ce soit qualifié.

-

Inspection dimensionnelle finale: Contrôle dimensionnel complet des raccords finis à l'aide d'outils de mesure de précision (par exemple., machine à mesurer tridimensionnelle, télémètre laser) pour confirmer que toutes les dimensions (y compris la perpendiculaire de la face d'extrémité, dimensions des rainures, dimensions du filetage le cas échéant) répondre aux exigences de l'ASME B16.9 et au dessin du produit. Les écarts dimensionnels doivent se situer dans la plage de tolérance autorisée pour garantir l'interchangeabilité et les performances d'assemblage avec les tuyaux..

-

Tests de propriétés mécaniques des produits finis: Les tests d'échantillonnage des raccords finis sont effectués conformément aux exigences ASTM A234.. Les tests courants incluent l'essai de traction, JEU, et test de fluage. L'essai de traction vérifie la résistance à la traction et la limite d'élasticité du produit fini, s'assurer qu'ils répondent aux exigences de NC1 ou NC3 (Table 2). L'essai d'impact (surtout à basses températures ou températures de service) évalue la ténacité du matériau, prévenir les fractures fragiles. Pour les raccords utilisés dans un service à haute température à long terme, Un test de rupture par fluage peut être effectué pour confirmer que la résistance au fluage répond aux exigences de conception.

-

Tests de résistance à la corrosion: Pour les raccords utilisés dans des environnements corrosifs, des tests supplémentaires de résistance à la corrosion peuvent être effectués, comme le test au brouillard salin, essai d'oxydation à la vapeur à haute température, ou test d'immersion dans des milieux de service simulés. Ces tests vérifient que le taux de corrosion du raccord se situe dans la plage autorisée., assurer la fiabilité du service à long terme dans des environnements corrosifs.

-

Inspection de la propreté et de l’état de surface: Inspection de la finition de surface du raccord fini à l'aide d'un testeur de rugosité de surface pour confirmer Ra ≤ 6.3 Μm. Vérifier la propreté de l'intérieur et de l'extérieur du raccord pour garantir l'absence d'huile., graisse, débris, ou de la rouille reste. Pour les raccords utilisés dans des fluides de haute pureté (par exemple., produits pétrochimiques raffinés), des procédures de nettoyage et d’inspection supplémentaires peuvent être nécessaires.

Une fois tous les tests du produit final terminés, un rapport d'inspection final est émis, résumant les résultats des tests et confirmant que les raccords finis sont conformes à la norme ASTM A234 WP5 et aux normes d'application pertinentes. Seuls les raccords qui réussissent l'inspection finale peuvent être étiquetés, emballé, et livré.

8.4 Documentation qualité et traçabilité

Un système complet de documentation qualité est un élément important du contrôle qualité des raccords de tuyauterie ASTM A234 WP5., assurer la traçabilité de l’ensemble du processus de production. Les principaux documents de qualité comprennent:

-

Rapport d'essai de matériaux (MTR): Fourni pour chaque lot de matières premières, y compris la composition chimique, Propriétés mécaniques, historique du traitement thermique, et les résultats des inspections.

-

Spécification de la procédure de soudage (La zone comprenant la soudure et la zone affectée par la chaleur des deux côtés de la soudure causée par le soudage par friction et les processus de traitement thermique ultérieurs) et dossier de qualification des procédures (corps de tuyau): Documenter les paramètres de soudage et les résultats de qualification, s'assurer que le processus de soudage est qualifié et reproductible.

-

Dossier de traitement thermique: Enregistrement de la courbe de température du four, temps de chauffage, temps de maintien, vitesse de refroidissement, et informations sur l'opérateur pour chaque lot de raccords.

-

Rapport de tests non destructifs: Détaillant les méthodes CND utilisées, portée de l'inspection, emplacement et taille du défaut (si seulement), et résultats d'acceptation.

-

Rapport d'inspection final: Résumer l’inspection dimensionnelle finale, tests de propriétés mécaniques, essai de résistance à la corrosion, et les résultats du contrôle de propreté.

Chaque raccord fini doit être marqué d'un code d'identification unique (par exemple., numéro de lot, Numéro de coulée), qui peut être retracé jusqu'à la matière première, processus de fabrication, et les résultats des inspections. Ce système de traçabilité permet une enquête et une manipulation rapides en cas de problèmes de qualité, assurer la sécurité et la fiabilité du système de tuyauterie.

9. Conclusions et perspectives

Raccords de tuyauterie en acier allié ASTM A234 WP5, en tant que composant clé dans les systèmes de tuyauterie à température modérée à élevée et moyenne à haute pression, présentent d'excellentes performances globales en raison de leur composition raisonnable en alliage chrome-molybdène, processus de fabrication stricts, et traitement thermique standardisé. Cet article analyse systématiquement les caractéristiques techniques, processus de manufacture, performances des services, applications industrielles, et méthodes de contrôle qualité de la norme ASTM A234 WP5, conduisant aux conclusions suivantes:

-

La composition chimique de l'ASTM A234 WP5 (4.0-6.0% Cr, 0.44-0.65% mois) lui confère une excellente résistance à haute température, résistance au fluage, et résistance à la corrosion, ce qui le rend adapté à un service à long terme à des températures allant jusqu'à 600 ℃. Les deux classes (CL1 et CL3) avec des propriétés mécaniques différentes, répondent aux diverses exigences de différentes conditions de pression et de charge.

-

Traitement thermique approprié (recuit complet ou normalisation et revenu) est crucial pour garantir les performances de la norme ASTM A234 WP5. Contrôle strict des paramètres de traitement thermique (température de chauffage, temps de maintien, vitesse de refroidissement) peut affiner la structure du grain, réduire les contraintes résiduelles, et atteindre l'équilibre souhaité entre force et ténacité.

-

Les processus de fabrication de la norme ASTM A234 WP5 (sélection des matières premières, forgeage/formage à chaud, soudage, usinage) nécessitent un contrôle technique strict. Surtout dans le contrôle de la température de forgeage, surveillance des paramètres du processus de soudage, et traitement thermique post-soudage, tout écart peut entraîner des défauts et affecter les performances du produit.

-

Les raccords de tuyauterie ASTM A234 WP5 ont de larges applications industrielles dans les raffineries pétrochimiques, centrales thermiques, et unités de traitement chimique, fournir un support fiable pour le fonctionnement sûr et efficace des systèmes industriels critiques. Leur équilibre entre coût et performances en fait un choix privilégié pour les applications à haute température et pression modérées par rapport aux raccords en acier au carbone et en acier fortement allié..

-

Un système de contrôle qualité complet couvrant l’inspection des matières premières, inspection en cours de fabrication, et tests du produit final, combiné à une documentation complète de la qualité et à une traçabilité, est une garantie efficace pour la qualité et la fiabilité des raccords de tuyauterie ASTM A234 WP5. L'application de plusieurs méthodes de tests non destructifs et de tests de propriétés mécaniques garantit que les produits finis répondent aux exigences des normes en vigueur..

Avoir hâte de, avec le développement continu de la technologie industrielle vers une plus grande efficacité, une plus grande fiabilité, et réduire les émissions de carbone, les exigences relatives aux raccords de tuyauterie dans les environnements à haute température et haute pression deviendront plus strictes. Pour raccords de tuyauterie en acier allié ASTM A234 WP5, les orientations futures en matière de recherche et de développement pourraient inclure:

-

Optimisation de la composition de l'alliage: Sur la base de la composition chrome-molybdène existante, ajout d'oligoéléments d'alliage (par exemple., vanadium, niobium) pour améliorer encore la résistance au fluage à haute température et la résistance à la corrosion, élargir la gamme d'applications à des températures plus élevées et à des environnements corrosifs plus sévères.

-

Avancement des processus de fabrication: Adopter des technologies de fabrication avancées telles que le forgeage de précision, fabrication additive (3Impression D), et soudage automatisé pour améliorer la précision dimensionnelle, réduire les défauts, et améliorer l'efficacité de la production. L'application de systèmes de surveillance intelligents dans le processus de fabrication peut réaliser un suivi et un contrôle en temps réel des paramètres du processus, améliorer la stabilité de la qualité du produit.

-

Amélioration des méthodes de test et d'évaluation: Développer des technologies de tests non destructifs plus efficaces et plus précises (par exemple., test par ultrasons multiéléments, essai par courants de Foucault) pour mieux détecter les micro-défauts des raccords. Établir un système d'évaluation des performances plus complet qui combine des données de service à long terme et des tests de vieillissement accéléré pour prédire plus précisément la durée de vie des raccords ASTM A234 WP5..

-

Promotion de la normalisation et de l'internationalisation: Renforcer l'alignement et l'intégration des normes ASTM A234 avec les normes internationales et régionales (par exemple., FR, JIS) pour faciliter la circulation mondiale et l'application des raccords de tuyauterie ASTM A234 WP5. Formuler des directives d'application plus détaillées pour différentes industries afin de fournir un support technique plus ciblé pour la pratique de l'ingénierie.

En conclusion, Les raccords de tuyauterie en acier allié ASTM A234 WP5 continueront de jouer un rôle important dans les systèmes de tuyauterie critiques des industries énergétiques et chimiques.. Grâce à une innovation technologique continue et à l’amélioration de la qualité, leurs performances et leur champ d'application seront encore élargis, contribuer à la sécurité, efficace, et développement durable du secteur industriel mondial.