Tuyau en acier Corten ASTM A242

Tuyaux en acier au carbone sans soudure ASTM A106 27, 2025

Tuyaux d'échafaudage en acier galvanisé – Annexe 40 Vs. Annexe 80

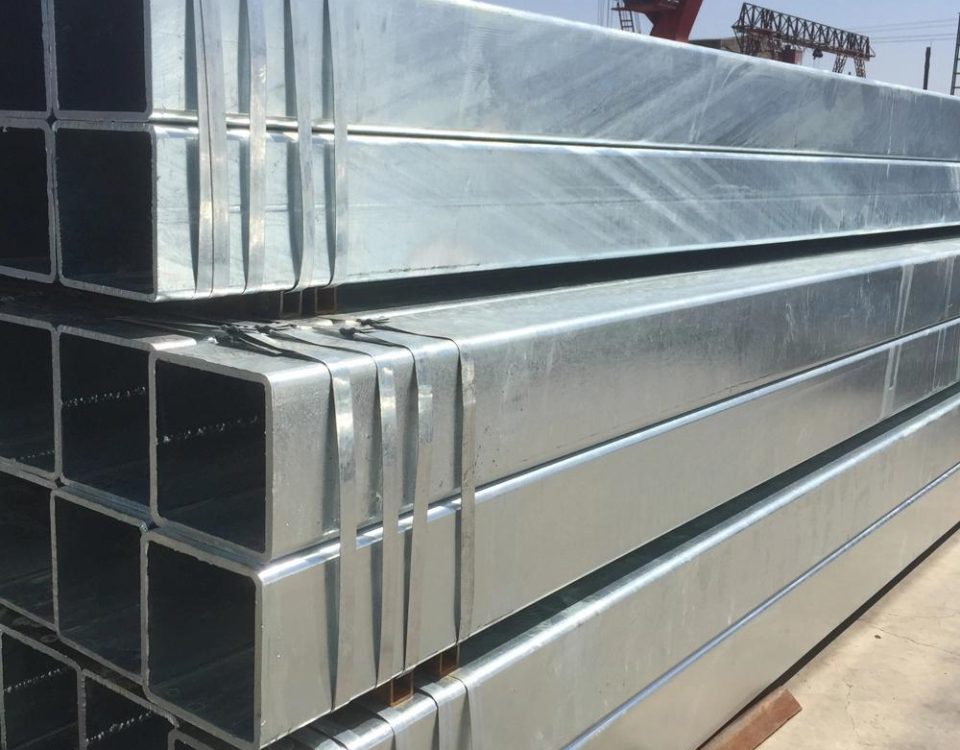

janvier 2, 2026Quand je commence à contempler l'essence structurelle d'un programme en acier galvanisé 40 tuyau, notamment dans le contexte exigeant des échafaudages, mon esprit dépasse immédiatement la géométrie de la surface et pénètre dans l'architecture microscopique du réseau fer-carbone. Nous ne parlons pas seulement d'un cylindre creux; nous discutons d'un équilibre calibré entre la ductilité et la résistance ultime à la traction, un équilibre rendu nécessaire par la nature vitale de l'accès vertical. Je me surprends à penser au “Annexe 40” désignation : c'est plus qu'une épaisseur de paroi; il représente une résistance spécifique au flambage et un moment d'inertie qui doit rester constant sur des kilomètres de chantiers. L'acier commence comme un dialogue fondu entre le minerai de fer et le carbone précisément dosé., où la vitesse de refroidissement dicte la formation de perlite et de ferrite. Si l'équivalent carbone est trop élevé, nous sommes confrontés à des problèmes de soudabilité au niveau des joints; si c'est trop bas, le tuyau n'a pas la structure “colonne vertébrale” pour résister aux immenses charges de compression d'un échafaudage à plusieurs étages. Ensuite, il y a la galvanisation : ce n’est pas seulement un revêtement, c'est un lien métallurgique. Je pense à l'effet Sandelin, où les niveaux de silicium et de phosphore dans l'acier peuvent provoquer une croissance incontrôlable des couches d'alliage zinc-fer, pouvant conduire à une fragilité, finition gris terne plutôt que résiliente, armure pailletée requise pour la longévité en extérieur. La chimie du bain de zinc fondu, généralement conservé à environ 450°C, initie un processus de diffusion où les atomes de zinc migrent littéralement dans la surface de l'acier, créant une série de phases intermétalliques - le Gamma, Delta, et couches Zeta, chacune avec son propre profil de dureté, surmonté de la couche de zinc pur Eta. Cette protection sacrificielle est la seule chose qui se dresse entre l'intégrité structurelle du tuyau et l'oxydation incessante d'un environnement de construction humide.. En approfondissant les exigences de traction, Je me rends compte que le pourcentage d'allongement est tout aussi vital que la limite d'élasticité; un tuyau d'échafaudage doit pouvoir se déformer légèrement sous des charges de choc extrêmes sans fracture catastrophique. C'est ça “pardon” dans le matériau - cette capacité à absorber l'énergie par déformation plastique avant d'atteindre la limite de traction ultime - qui rend le programme 40 l'acier la norme de l'industrie. J'envisage aussi le traitement thermique; la normalisation de l'acier pour affiner la taille des grains est ce qui donne au tuyau sa réponse uniforme aux contraintes. Sans structure de grain contrôlée, vous obtenez des points faibles localisés où les fissures peuvent se propager. Tout est interconnecté: la chimie dicte le grain, le grain dicte la force, et la force dicte la sécurité du travailleur debout à vingt étages du sol.

Analyse technique du programme en acier galvanisé 40 Tuyau pour échafaudage

La Fondation Métallurgique: Synergie chimique et intégrité structurelle

La production de tubes d'échafaudage de haute qualité commence bien avant le laminoir, en commençant plutôt par le contrôle rigoureux de la fusion chimique. Dans le contexte de Annexe 40 tuyau, qui est fréquemment régi par des normes telles que ASTM A53, BS 1387, ou EN 10219, la composition chimique est le principal déterminant à la fois des performances mécaniques et du succès du processus de galvanisation ultérieur. Le carbone sert de principal agent de durcissement; toutefois, dans les applications d'échafaudage, la teneur en carbone est généralement plafonnée pour garantir que le tuyau reste soudable et ductile. Une teneur élevée en carbone pourrait augmenter la limite d'élasticité, mais cela augmente simultanément le risque de rupture fragile – un scénario catastrophique dans le domaine des échafaudages où la structure doit résister à des charges dynamiques et à des vibrations.. Du manganèse est ajouté pour améliorer le rapport résistance/poids et agir comme désoxydant, mais plus important encore, il se combine avec le soufre résiduel pour former des sulfures de manganèse, empêcher “essoufflement chaud” pendant le processus de laminage à chaud.

La présence de silicium et de phosphore doit être surveillée avec une extrême précision en raison de leur influence sur la la galvanisation à chaud (HDG) réaction. Si les niveaux de silicium se situent dans les limites “Gamme Sandelin” (0.03% à 0.12% ou au-dessus 0.25%), la réaction entre le fer et le zinc fondu devient hyper-active, conduisant à une épaisseur excessive, revêtement fragile qui peut s'écailler lors des manipulations brutales typiques des chantiers de construction. Donc, le “aluminium tué” ou “tué par le silicium” la nature de l'acier doit être précisée pour assurer un fonctionnement lisse, adhérent, et couche de zinc esthétiquement cohérente.

Table 1: Composition chimique typique (Référence: ASTM A53 Catégorie B)

| Élément | Composition (%) | Rôle dans la performance des échafaudages |

| Carbone (C) | 0.30% Max | Équilibre la dureté et la ductilité; assure la facilité de soudage. |

| Manganèse (Mn) | 1.20% Max | Augmente la résistance à la traction et améliore la structure du grain. |

| Phosphore (P) | 0.05% Max | Limité pour éviter le manque de froid (fragilité à basse température). |

| Soufre (S) | 0.045% Max | Maintenu à un niveau bas pour maintenir la pureté structurelle interne. |

| Cuivre (Cu) | 0.40% Min* | (Facultatif) Enhances atmospheric corrosion la résistance. |

| Nickel (Ni) | 0.40% Max | Améliore la ténacité et la résistance aux chocs. |

Traitement thermique et raffinement des grains

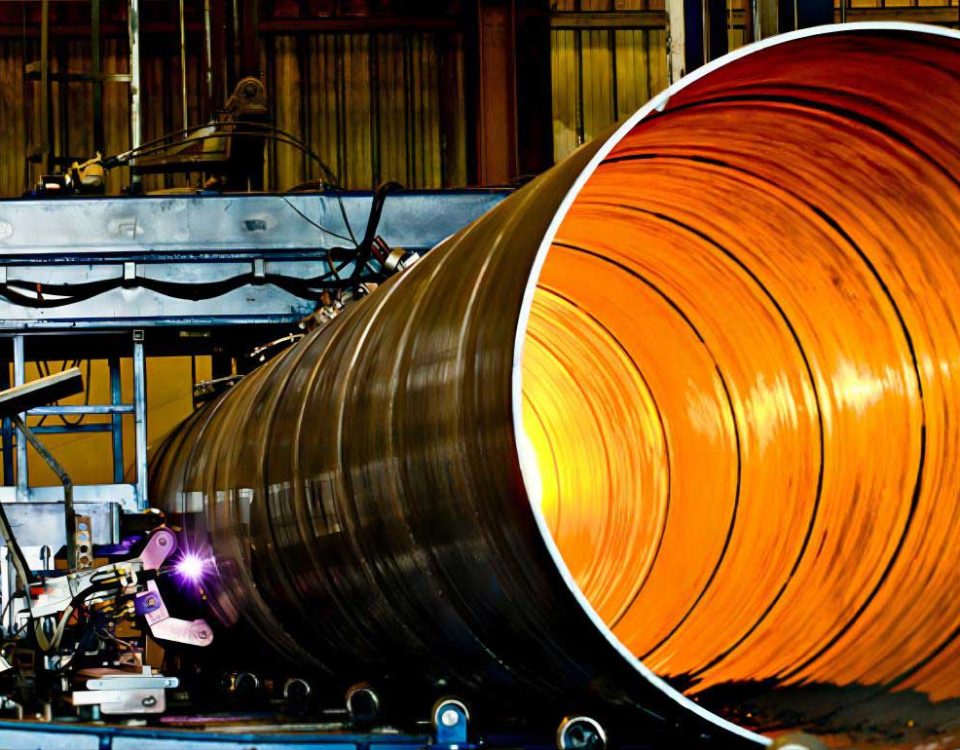

Le traitement thermique est le “silencieux” phase de production qui définit l’uniformité interne du Programme 40 tuyau. Pour échafaudage, le tuyau est souvent produit comme Résistance électrique Soudé (RESTES EXPLOSIFS DE GUERRE), où la couture longitudinale est fusionnée à l'aide d'un courant haute fréquence. Sans traitement thermique ultérieur, la zone affectée par la chaleur (FAIS) autour de la soudure posséderait une microstructure différente, souvent plus martensitique et cassante, que le métal de base. Pour rectifier cela, le tuyau subit Normalisant ou Recuit de couture.

La normalisation consiste à chauffer l'acier à une température supérieure à son point critique supérieur. (le $Ac_3$ ligne dans le diagramme de phase fer-carbone, généralement entre 850°C et 950°C) puis le refroidir à l'air calme. Ce processus transforme le grossier, grains déformés résultant du processus de laminage ou de soudage en grains fins, uniforme, grains équiaxes de ferrite et de perlite. Une granulométrie plus fine, selon le Relation Hall-Petch, augmente simultanément la limite d'élasticité et la ténacité du matériau. Dans un échafaudage, cette uniformité est cruciale car le tuyau est soumis à des états de contraintes complexes, y compris compression axiale, moments de flexion au niveau des coupleurs, et les forces d'écrasement locales provenant des pinces d'échafaudage.

Table 2: Exigences de traitement thermique pour les tuyaux d'échafaudage de haute durabilité

| Processus de | Plage de température | Objectif |

| Normalisant | 880°C – 940°C | Homogénéise la microstructure et affine la taille des grains pour plus de solidité. |

| Soulager le stress | 540°C – 650°C | Réduit les contraintes résiduelles internes après soudage ou formage à froid. |

| Recuit complet | 800°C – 870°C | Maximise la ductilité et adoucit le métal pour un formage extrême. |

Dynamique mécanique et capacité de charge

le “Annexe 40” la désignation fait référence à l’épaisseur de la paroi du tuyau par rapport à son diamètre. Pour une taille nominale de tuyau standard de 1,5 pouce (couramment utilisé dans les échafaudages), Annexe 40 fournit une épaisseur de paroi d'environ 3,68 mm (0.145 pouces). Cette épaisseur est le point idéal pour les échafaudages: il est suffisamment lourd pour résister à la déformation locale (bosselure) des pinces et des chutes d'objets, mais suffisamment léger pour être manipulé manuellement par les travailleurs.

le Exigences de résistance à la traction sont les références par lesquelles le facteur de sécurité de l'échafaudage est calculé. le Limite d’élasticité est peut-être la valeur la plus critique; il représente le point auquel l'acier ne reprendra plus sa forme originale une fois la charge supprimée. Codes de conception des échafaudages (comme OSHA aux États-Unis ou en Angleterre 12811 en Europe) s'appuyer sur ces valeurs pour déterminer la hauteur maximale autorisée et la capacité de charge de la structure. le Résistance à la traction ultime (Les UT) fournit le “tampon” ou marge de sécurité. Si un échafaudage est surchargé, l'écart entre la limite d'élasticité et l'UTS permet aux tuyaux de se plier et de se déformer visiblement, ce qui constitue un avertissement clair pour les travailleurs, plutôt que de se briser soudainement..

Table 3: Exigences de traction et mécaniques (Référence: ASTM A53 / Grade B)

| Propriété | Valeur (Métrique) | Valeur (Impérial) | Importance pour les échafaudages |

| Résistance à la traction, moi. | 415 MPa | 60,000 psi | Intégrité structurelle globale contre la rupture. |

| Limite d’élasticité, moi. | 240 MPa | 35,000 psi | Résistance à la déformation permanente sous charge. |

| Élongation 2 pouces | ~20% – 35%* | ~20% – 35%* | Capacité à résister aux chocs et aux changements sismiques. |

| Test hydrostatique | Variable | Variable | Garantit l’absence de microfissures dans la paroi du tuyau. |

| *Remarque: L'allongement varie en fonction de l'épaisseur et de la qualité de l'éprouvette. |

La barrière de galvanisation: Physique de la résistance à la corrosion

La finale, et peut-être le plus visible, la caractéristique technique de votre produit est la galvanisation à chaud. Contrairement à la peinture, qui agit comme une simple barrière, la galvanisation fournit la protection cathodique. Si la surface est rayée, le zinc environnant s'oxydera préférentiellement à l'acier, efficacement “guérison” la brèche. Le processus crée une structure multicouche complexe:

- Et couche (100% Zn): Le doux, couche externe ductile qui fournit la résistance initiale aux chocs.

- Couche Zêta (94% Zn, 6% Fe): Une couche de cristaux monocliniques plus durs que l'acier de base.

- Couche Delta (90% Zn, 10% Fe): Fournit un dense, liaison compacte.

- Couche gamma (75% Zn, 25% Fe): Le mince, couche d'alliage extrêmement dure qui ancre l'ensemble du revêtement à l'acier.

L'épaisseur de ce revêtement est généralement mesurée en microns ($\mu m$) ou onces par pied carré. Pour échafaudages utilisés en milieu côtier ou industriel, une épaisseur de revêtement d'au moins 65-85 $\mu m$ est standard, assurant une durée de vie de plusieurs décennies sans dégradation structurelle.

Le calendrier de l'acier galvanisé 40 Pipe est une solution technique pour un environnement à enjeux élevés. En intégrant une chimie carbone-manganèse spécifique, normalisation thermique précise, et une barrière multicouche en alliage zinc-fer, le produit passe d’un simple produit industriel à un composant critique de sécurité. L'interaction entre l'épaisseur de paroi du programme 40 La norme et les propriétés mécaniques de l'acier de catégorie B garantissent que l'échafaudage peut résister non seulement aux charges statiques de la maçonnerie et du personnel, mais également à la dynamique, stress imprévisibles du vent et des vibrations.