Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 1

avril 22, 2023

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 3

avril 22, 2023Recherche de sélection d'écran de contrôle de sable – Partie 2

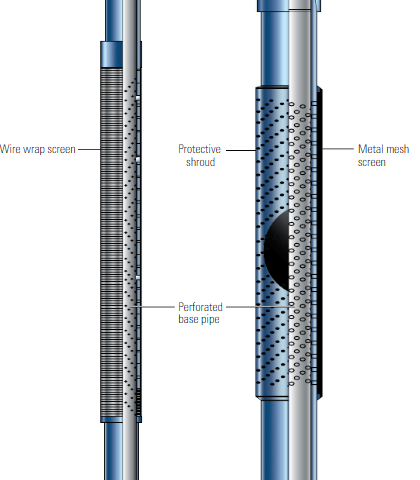

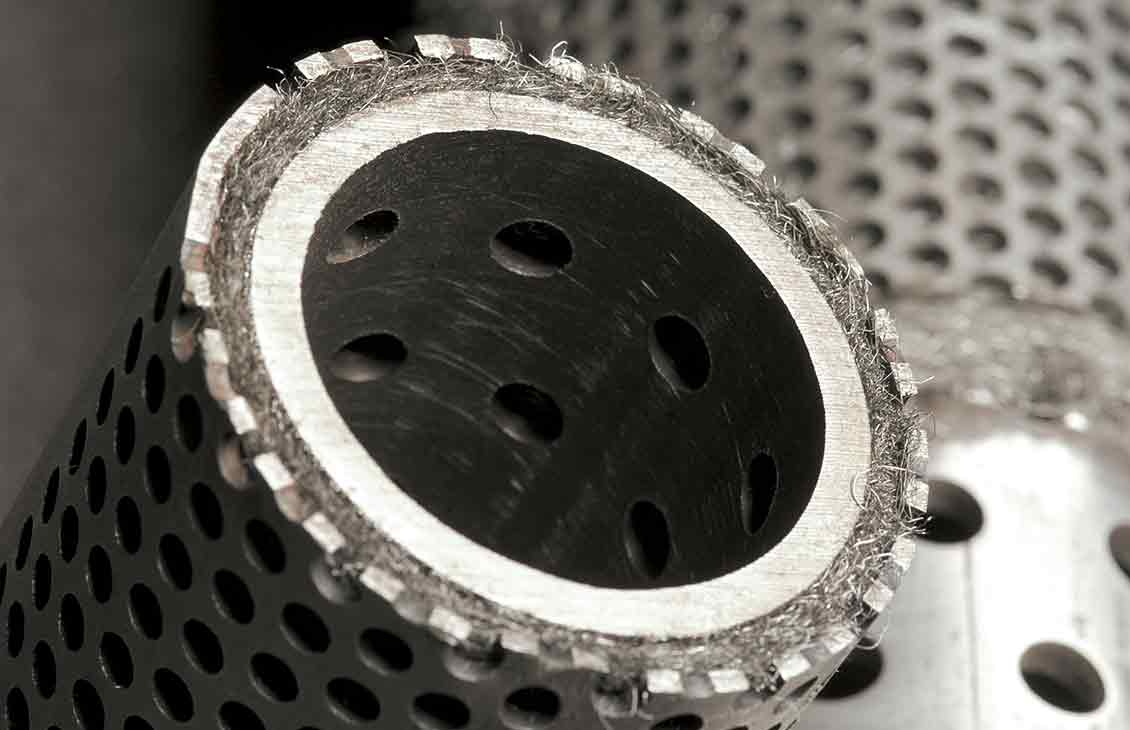

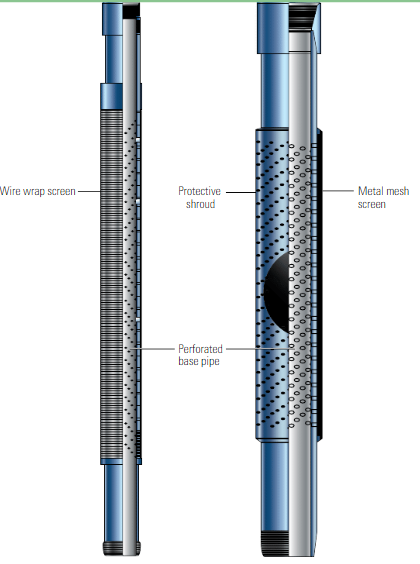

Chiffre 2. Écrans enroulés et en treillis métallique. Les deux écrans enroulés (la gauche) et écrans à mailles métalliques (droite) sont construits autour d'un tube de base perforé. Les écrans enroulés de fil comprennent un écran qui peut être glissé sur le tuyau de base et soudé en place. Les écrans en maille métallique,

constitué de couches métalliques tissées pouvant inclure du métal fritté, sont placés entre le tube de base et la virole de protection perforée

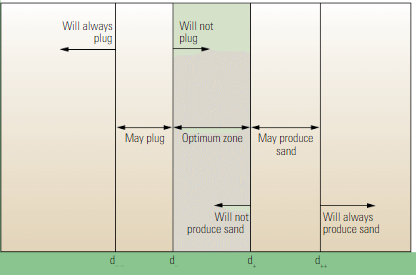

Chiffre 3. Plages de largeur de fente pour la conception d'écran de sable. La modélisation mathématique et les résultats de laboratoire ont conduit les scientifiques à définir quatre largeurs de fente pour chaque sable cible en fonction du diamètre du grain de sable (usinage). Les limites inférieure et supérieure des tailles de largeur sont définies par d22 et d++. La plage de taille optimale qui ne bouchera ni ne produira de sable est délimitée par d2 et d+ (vert

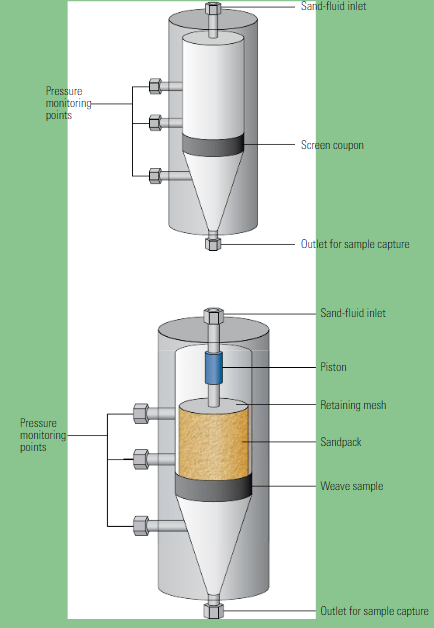

Chiffre 4. Deux types de tests de rétention de sable. Essais de lisier (Haut) sont conçues pour simuler une rupture progressive de la formation entourant le trou de forage. Les techniciens pompent une boue de sable à faible concentration à travers un coupon de tamis, mesurez ensuite le poids des solides produits à travers le tamis et l'accumulation de pression à travers le tamis par rapport à la quantité de sable en contact avec le tamis. Les laboratoires conçoivent des tests de préemballage (bas) pour simuler un effondrement complet du forage en plaçant un échantillon de sable directement sur le tamis. Un liquide s'écoule ensuite à travers le sable et le tamis. Les techniciens créent alors une contrainte de confinement sur l'échantillon qui force le sable à entrer en contact complet avec l'écran.. Le test mesure la quantité de sable qui traverse l'écran, mesurée en poids, et la chute de pression à travers l'écran

autour du tuyau pendant la fabrication ou fabriqué sous forme d'une gaine individuelle qui est ensuite soudée à un tuyau de base. Les tamis à mailles comprennent une ou plusieurs couches d'acier inoxydable tissé ou de fil de treillis enroulé autour d'un tuyau de base. Le maillage, qui agit comme un filtre, est recouvert d'une enveloppe de protection (Chiffre 2). Bien que peu commun, les opérateurs ont inclus des haubans sur les WWS dans des puits déviés qui ont des sorties de tubage difficiles. Même lorsqu'il existe un large consensus sur le fait que les SAS sont appropriés, les recommandations pour le type d'écran et la taille d'ouverture varient souvent considérablement. Les premiers efforts de dimensionnement de l'écran étaient basés sur un seul point (d10) sur le PSD et une certaine quantité de production de sable supposée acceptable, comme décrit précédemment.4 Dans les années 1990, un modèle mathématique a été développé pour optimiser le dimensionnement des fentes dans les dispositifs de contrôle du sable. Ce modèle était basé sur une description fractale de l'ensemble du PSD donnée en termes de nombre de particules plutôt que de masse de particules. la zone Haltenbanken au large de la Norvège.

À partir de ces expériences et des distributions granulométriques basées sur le nombre, quatre largeurs de fente ont été définies pour chaque type de sable testé: d22, d2, d+ et d++ (Chiffre 3). La désignation d22 était la plus grande taille de fente à laquelle un colmatage important s'est produit et d++ était la plus petite taille de fente à laquelle une production continue de sable s'est produite.. Les largeurs de fente d2 et d+ ont été définies comme la taille de trou la plus petite qui ne permettait pas le colmatage et la taille de fente la plus grande qui ne permettait pas une production continue de sable., respectivement.6 La taille idéale des créneaux était stipulée entre d2 et d+. Les ingénieurs de complétion utilisent souvent ces critères pour limiter les options de taille de crible avant d'effectuer des tests de rétention de sable (SRT) en laboratoire pour déterminer une taille d'écran finale. Deux types de SRT sont disponibles: tests de lisier et tests de pré-emballage. Les tests de coulis sont conçus pour reproduire la rupture progressive de la roche entourant le trou de forage (Chiffre 4).

Lors des tests de lisier, une boue à faible concentration est pompée à un débit constant pour former un sac de sable autour du tamis. Le mécanisme de rétention du sable, donc, est dicté uniquement par l'exclusion de la taille des particules. Pour effectuer des tests de préemballage, qui représentent l'effondrement complet du trou, les techniciens placent un sac de sable sur le tamis et pompent un liquide propre sans solides à travers le sac. Parce qu'un sac de sable est déjà en place, la rétention de sable lors d'un test de préemballage est obtenue à la fois par exclusion de taille et pontage. Des recherches récentes ont montré que les méthodes actuelles de configuration et d'interprétation SRT ont tendance à favoriser un type d'écran ou un autre. Les critères traditionnels utilisés pour choisir entre un pack de gravier ou un SAS sont trop conservateurs et conduisent souvent les analystes à opter pour un pack de gravier. De nombreuses expériences indiquent que, contrairement aux idées reçues, le colmatage de l'écran est rarement un problème dans les formations de sable propre; lorsque le colmatage est une menace en raison d'autres facteurs tels que des fluides contaminés, le risque peut être atténué grâce à des procédures appropriées de préparation des trous.7 Pour remédier à la variabilité et à l'incohérence inhérentes à la sélection des cribles et pour mieux comprendre la physique du contrôle du sable, les scientifiques ont récemment utilisé une approche de simulation numérique pour évaluer les performances des écrans de sable.

L'effort faisait partie d'un plan plus large visant à produire un processus de sélection d'écran systématique. Les pratiques de dimensionnement des écrans qui s'appuyaient sur des normes acceptées étaient basées sur des DSP qui n'utilisaient pas les résultats des tests de rétention de sable. Malgré les limites de ces normes, qui sont basés sur quelques paramètres de la distribution granulométrique du sable de la formation et des hypothèses implicites sur les niveaux acceptables de production de sable, la plupart des experts continuent d'utiliser ces normes non seulement pour réduire les options de taille d'écran, mais également pour effectuer des SRT pour confirmer la sélection finale de l'écran. En général, trois résultats de SRT sont intéressants: production de sable corrélée à l'efficacité de rétention de sable du crible, développement de la pression corrélé à la tendance au colmatage de l'écran et à la distribution granulométrique des particules produites permettant d'évaluer le risque d'écran érosion. toutefois, car il a maintenant été établi que le colmatage de l'écran est rarement un problème dans le sable de formation propre de tout PSD, les principaux critères de sélection du crible deviennent la production transitoire de sable et la PSD des particules produites. Les ingénieurs peuvent déterminer les deux critères à l'aide de modèles développés au cours des cinq dernières années pour des combinaisons d'écran et de PSD spécifiques sans avoir à effectuer de véritables SRT.

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 1

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 2

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 3

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 4