Hastelloy C276 Resettazione del processo di formazione del gomito in lega

aprile 22, 2025

Analisi degli elementi chiave nella tecnologia di saldatura a tubi in acciaio senza soluzione di continuità

aprile 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Tubo in acciaio legato: Panoramica completa

1. Descrizione di Inconel 601®

Inconel 601® è una SuperAlloy in ghisa nichel-cromo-cromo ad alte prestazioni progettata per applicazioni che richiedono una resistenza eccezionale all'ossidazione ad alta temperatura, corrosione, e stress meccanico. Sviluppato da Special Metals Corporation, Inconel 601® (UNS N06601, W.Nr. 2.4851) è un materiale ingegneristico per uso generale con un cubico centrato sul viso (FCC) struttura di cristallo, Offrire un'elevata stabilità metallurgica. La sua caratteristica straordinaria è la sua capacità di formare una scala di ossido strettamente aderente che resiste a spalling sotto un grave ciclo termico, rendendolo ideale per ambienti estremi fino a 2200 ° F (1200° C).

La lega è migliorata con l'alluminio, che migliora la sua resistenza all'ossidazione, in particolare in condizioni cicliche ad alta temperatura. Inconel 601® mostra anche una buona resistenza alla corrosione acquosa, alta resistenza meccanica, e eccellente fabbricazione, permettendo che sia prontamente formato, lavorata, e saldato. È ampiamente utilizzato in settori come l'elaborazione termica, lavorazione chimica, industria aerospaziale, generazione di energia, e controllo dell'inquinamento, dove è fondamentale dove la durata in condizioni difficili.

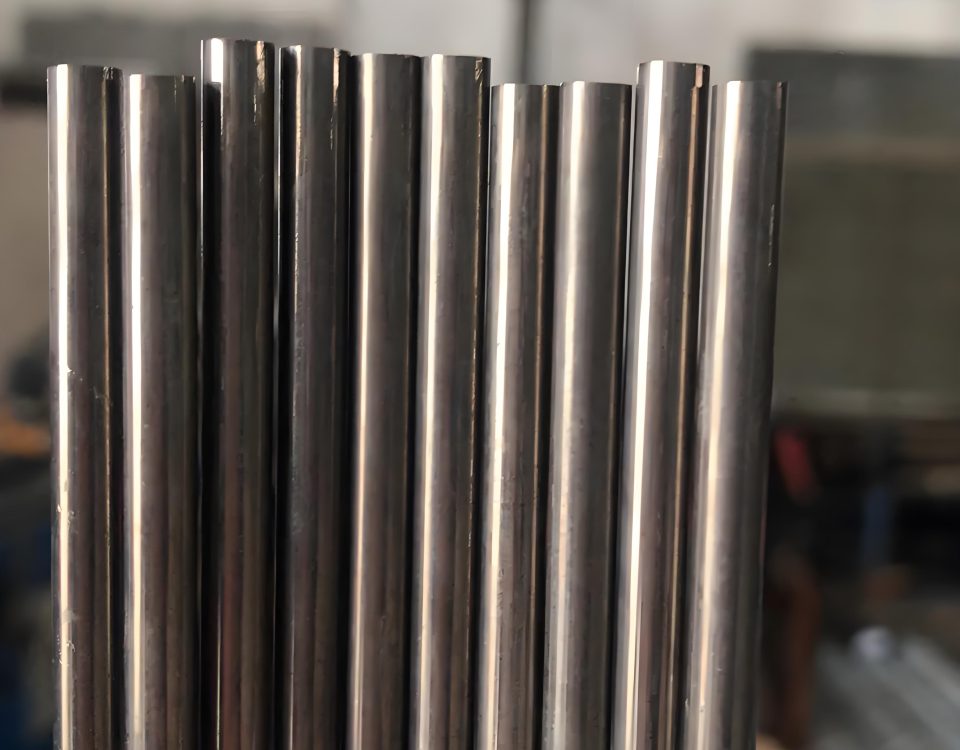

Inconel 601® è disponibile in varie forme, compresi i tubi, tubi, raccordi, lenzuola, piatti, barre, e forgiamenti. Questa risposta si concentra su tubi, tubi, e raccordi, Fornire approfondimenti dettagliati sulle loro proprietà, specifiche, e applicazioni.

2. Composizione chimica

La composizione chimica di Inconel 601® è attentamente bilanciata per raggiungere le sue proprietà ad alta temperatura e resistenti alla corrosione. La lega è costituita principalmente da nichel, cromo, e ferro, con alluminio e altri elementi aggiunti per migliorare le caratteristiche specifiche. Di seguito è riportata la composizione chimica tipica, espresso come percentuali di peso, Basato sugli standard del settore.

tavolo 1: Composizione chimica di Inconel 601® (UNS N06601, W.Nr. 2.4851)

| Elemento | Peso % (Tipico) | Intervallo di specifiche (ASTM B167/B168) |

|---|---|---|

| Nichel (NI) | 58.0–63.0 | 58.0–63.0 |

| Cromo (CR) | 21.0–25.0 | 21.0–25.0 |

| Ferro (Fe) | Equilibrio (~ 14.0) | Equilibrio |

| Titanio (Al) | 1.0–1.7 | 1.0–1.7 |

| Carbonio (C) | ≤0.10 | ≤0.10 |

| Manganese (MN) | ≤1.0 | ≤1.0 |

| Silicio (Si) | ≤0,50 | ≤0,50 |

| Zolfo (S) | 0.015 | 0.015 |

| Rame (Cu) | ≤1.0 | ≤1.0 |

| Titanio (Ti) | ≤0,50 | ≤0,50 (non specificato in tutte le fonti) |

Appunti:

- Nichel (NI): Fornisce la base per la resistenza alla corrosione e la resistenza ad alta temperatura.

- Cromo (CR): Migliora l'ossidazione e la resistenza alla corrosione formando uno strato di ossido protettivo.

- Titanio (Al): Migliora la resistenza all'ossidazione, soprattutto in condizioni cicliche, stabilizzando la scala di ossido.

- Ferro (Fe): Funge da riempitivo economico, Mantenere l'integrità strutturale.

- Basso carbonio (C): Riduce il rischio di precipitazioni in carburo, Migliorare la resistenza alla corrosione intergranulare.

- Oligoelementi (MN, Si, S, Cu): Controllato per ridurre al minimo gli effetti dannosi sulle proprietà meccaniche e sulla resistenza alla corrosione.

La composizione è specificata in standard come ASTM B167 (tubi e tubi senza saldatura) e ASTM B168 (piatto, foglio, e striscia), Garantire coerenza tra i produttori. Lo stretto controllo della dimensione del carbonio e del grano contribuisce anche all'eccellente resistenza alle crepe di corrosione dello stress.

3. Specifiche ASTM per i tubi di Inconel 601®, Tubi, e accessori

Tubi di Inconel 601®, tubi, e i raccordi sono fabbricati per soddisfare severi standard ASTM e ASME, Garantire qualità e prestazioni nelle applicazioni esigenti. Di seguito è riportato un riepilogo delle specifiche pertinenti per questi prodotti.

tavolo 2: Specifiche ASTM per i tubi di Inconel 601®, Tubi, e accessori

| Forma del prodotto | Specifica: ASTM | Specifica ASME | Descrizione |

|---|---|---|---|

| tubi senza saldatura & Tubo | ASTM B167 | ASME SB167 | Copre tubi/tubi senza soluzione di continuità a freddo e a forma di rifinitura a caldo per la corrosione e la resistenza al calore. |

| tubo saldato | ASTM B517 | ASME SB517 | Specifica i tubi saldati per la corrosione generale e le applicazioni resistenti al calore. |

| Seamless Tube | ASTM B163 | ASME SB163 | Per tubi di condensatore e scambiatore di calore, enfatizzare la resistenza alla corrosione. |

| tubi saldati | ASTM B516 | ASME SB516 | Tubi saldati per ambienti ad alta temperatura e corrosivi. |

| Raccordi per tubi | ASTM B366 | ASME SB366 | Copri raccordi in lega di nichel fatti in fabbrica (per esempio., Processo di produzione di tubi senza saldatura, tees). |

| Flange/forgiamenti | ASTM B564 | ASME SB564 | Per flange forgiate, raccordi, e altri componenti di pressione. |

| Tubo/tubo generale | ASTM B775 | ASME SB775 | Requisiti generali per tubi/tubi in lega di nichel senza soluzione di continuità e saldati. |

| Tubo/tubo senza soluzione di continuità | ASTM B829 | ASME SB829 | Requisiti aggiuntivi per tubi e tubi senza soluzione di continuità. |

Punti chiave:

- ASTM B167 è la specifica primaria per tubi e tubi senza soluzione di continuo 601®, Coprendo leghe come UNS N06601 per corrosione generale e applicazioni resistenti al calore.

- ASTM B517 indirizza i tubi saldati, che possono avere saldature suscettibili alla divisione se non correttamente elaborato, richiedere un attento controllo di qualità.

- ASTM B163 Si concentra su tubi per scambiatori di calore e condensatori, Laddove la resistenza di Inconel 601® alla corrosione umida è fondamentale.

- ASTM B366 e ASTM B564 Garantire che i raccordi e le flange soddisfino i requisiti di pressione e temperatura nei sistemi di tubazioni.

- Il rispetto di questi standard garantisce la tracciabilità, garanzia di qualità, e compatibilità con applicazioni industriali.

4. Proprietà meccaniche

Inconel 601® presenta eccellenti proprietà meccaniche, in particolare a temperature elevate, rendendolo adatto per ambienti ad alto stress. La sua alta resistenza alla trazione, buona duttilità, e la resistenza alla rottura del creep sono gli attributi chiave. Di seguito sono riportate le proprietà meccaniche tipiche a temperatura ambiente e temperature elevate.

tavolo 3: Proprietà meccaniche di Inconel 601® (Condizione ricotto)

| Proprietà | Temperatura ambiente (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Resistenza alla trazione (PSI) | 80,000–100.000 | ~ 70.000 | ~ 20.000 |

| Resistenza alla trazione (MPa) | 550–690 | ~ 480 | ~ 140 |

| Resistenza allo snervamento (0.2% Compensare, PSI) | 30,000–45.000 | ~ 25.000 | ~ 10.000 |

| Resistenza allo snervamento (MPa) | 205–310 | ~ 170 | ~ 70 |

| Allungamento (%) | 30–45 | ~ 40 | ~ 60 |

| Durezza (Brinell) | 120–170 | – | – |

| Modulo di elasticità (GPa) | 206 | ~ 190 | ~ 150 |

| Forza di rottura del creep (PSI, 1000h) | – | ~ 10.000 (a 1400 ° F.) | ~ 1.000 (a 2000 ° F.) |

Appunti:

- Resistenza alla trazione: Inconel 601® mantiene una resistenza significativa fino a 2000 ° F, Sebbene diminuisca a temperature più elevate.

- Resistenza allo snervamento: La lega mantiene una resistenza di snervamento sufficiente per l'integrità strutturale nelle applicazioni ad alta temperatura.

- Allungamento: L'elevata duttilità garantisce una buona formabilità e resistenza alla frattura fragile.

- Forza di rottura del creep: Eccellente resistenza alla creep al di sopra di 500 ° C lo rende adatto per un'esposizione ad alta temperatura a lungo termine.

- Durezza: La durezza moderata supporta la lavorabilità, Sebbene siano necessari strumenti pesanti a causa dell'indurimento del lavoro.

tavolo 4: Proprietà meccaniche tipiche di vs senza soluzione di continuità. Pipes saldati Inconel 601®

| Proprietà | tubi senza saldatura (ASTM B167) | tubo saldato (ASTM B517) |

|---|---|---|

| Resistenza alla trazione (PSI) | 80,000–90.000 | 75,000–85.000 |

| Resistenza allo snervamento (PSI) | 30,000–40.000 | 28,000–38.000 |

| Allungamento (%) | 35–45 | 30–40 |

| Saldatura imperfezioni | Nessuno | Possibile scissione di saldatura |

Appunti:

- I tubi senza soluzione di continuità offrono generalmente una maggiore resistenza di resistenza e pressione (fino a 20% più che tubi saldati) A causa dell'assenza di saldature.

- I tubi saldati sono più economici ma richiedono un controllo di qualità rigoroso per prevenire i difetti legati alla saldatura.

5. Dati di confronto con altre leghe

Per capire le prestazioni di Inconel 601®, È utile confrontarlo con altre leghe a base di nichel, ad esempio Inconel 600, Inconel 625, e Hastelloy C-276, che sono comunemente usati in applicazioni simili. Il confronto si concentra sulla composizione chimica, Proprietà meccaniche, resistenza alla corrosione, e idoneità all'applicazione.

tavolo 5: Confronto di composizione chimica

| Elemento | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Nichel (NI) | 58.0–63.0 | 72.0 min | 58.0 min | Equilibrio (~ 57) |

| Cromo (CR) | 21.0–25.0 | 14.0–17.0 | 20.0–23.0 | 14.5–16.5 |

| Ferro (Fe) | Equilibrio | 6.0–10,0 | ≤5,0 | 4.0–7.0 |

| Titanio (Al) | 1.0–1.7 | – | ≤0.4 | – |

| Molibdeno (Mo) | – | – | 8.0–10,0 | 15.0–17.0 |

| Carbonio (C) | ≤0.10 | ≤ 0.15 | ≤0.10 | ≤0,01 |

| Altri | Cu ≤1.0 | Cu ≤0.5 | NB 3.15–4.15 | W 3.0–4.5 |

osservazioni:

- Inconel 601® vs. Inconel 600: Inconel 601® ha un contenuto di cromo e alluminio più elevato, Migliorare la resistenza all'ossidazione ad alte temperature. Inconel 600 è più adatto per la resistenza alla corrosione a bassa temperatura.

- Inconel 601® vs. Inconel 625: Inconel 625 contiene molibdeno e niobio, Fornire una resistenza superiore alla corrosione e alla corrosione della fessura in ambienti acquosi, Ma Inconel 601® eccelle nell'ossidazione ad alta temperatura.

- Inconel 601® vs. Hastelloy C-276: L'alto molibdeno di Hastelloy C-276 e il basso contenuto di carbonio lo rendono ideale per ambienti corrosivi gravi (per esempio., riducendo gli acidi), Ma è meno efficace nell'ossidazione ad alta temperatura rispetto a Inconel 601®.

tavolo 6: Confronto delle proprietà meccaniche (Temperatura ambiente, Ricotto)

| Proprietà | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Resistenza alla trazione (PSI) | 80,000–100.000 | 80,000–95.000 | 120,000–140.000 | 100,000–120.000 |

| Resistenza allo snervamento (PSI) | 30,000–45.000 | 30,000–40.000 | 60,000–75.000 | 40,000–60.000 |

| Allungamento (%) | 30–45 | 35–55 | 30–50 | 40–60 |

| Durezza (Brinell) | 120–170 | 120–150 | 145–220 | 150–200 |

osservazioni:

- Inconel 601® ha alcuna trazione comparabile e snubiti per l'Incondeggio 600 Ma inferiore a Inconel 625, che è progettato per una maggiore resistenza.

- Hastelloy C-276 Offre forza equilibrata e duttilità, ottimizzato per la resistenza alla corrosione piuttosto che per la resistenza ad alta temperatura.

- Allungamento: Inconel 601® mantiene una buona duttilità, Simile a Inconel 600 e 625, ma leggermente meno di Hastelloy C-276.

tavolo 7: Confronto di corrosione e resistenza alla temperatura

| Proprietà | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Temp di servizio massimo (° F) | 2200 | 2000 | 1800 | 1900 |

| Resistenza all'ossidazione | Eccellente | Bene | Moderare | Moderare |

| Corrosione acquosa | Bene | Eccellente | Eccellente | Eccezionale |

| Corrosione di manutenzione/fessura | Moderare | Moderare | Eccellente | Eccezionale |

| Cracking della corrosione da stress | Molto bene | Bene | Eccellente | Eccellente |

osservazioni:

- Inconel 601® non ha eguali nella resistenza all'ossidazione ad alta temperatura dovuta alla sua scala di ossido aumentata in alluminio, rendendolo ideale per l'elaborazione termica.

- Inconel 600 eccelle nella corrosione acquosa e nel cracking della corrosione da stress cloruro ma è meno efficace a temperature estreme.

- Inconel 625 e Hastelloy C-276 sono superiori in ambienti corrosivi gravi, in particolare nel ridurre gli acidi e le condizioni di vaiolazione, Ma mancanza di resistenza all'ossidazione ad alta temperatura di Inconel 601®.

6. Dettagli dell'applicazione

Tubi di Inconel 601®, tubi, e i raccordi vengono utilizzati in una vasta gamma di settori a causa della loro combinazione unica di resistenza ad alta temperatura, resistenza all'ossidazione, e resistenza alla corrosione. Di seguito è riportata un'esplorazione dettagliata delle loro applicazioni, supportato da esempi e considerazioni specifiche.

6.1 Elaborazione termica

Inconel 601® è un materiale standard per le apparecchiature di lavorazione termica a causa della sua capacità di resistere a temperature fino a 2200 ° F (1200° C) e resistere all'ossidazione in condizioni cicliche. Le applicazioni includono:

- Forni industriali: tubi radianti, muffl, replici, e gli scudi di fiamma beneficiano della durata di Inconel 601® in atmosfere ossidanti ad alta temperatura.

- Attrezzature per il trattamento termico: Cestini, vassoi, e infissi per la ricottura, Carburazione, E i processi di nitriding si basano sulla resistenza della lega al ciclismo termico e alla carburizzazione.

- Produzione di piastrelle in ceramica: I tubi di Inconel 601® sono utilizzati nei forni a focolare a rulli, resistere ai cicli di fuoco ad alta temperatura e a vetri corrosivi/stucco.

Esempio: Inconel 601® Tubi senza soluzione di continuità vengono utilizzati nei forni a ricordo, dove mantengono l'integrità strutturale nonostante i ripetuti cicli di riscaldamento e raffreddamento.

6.2 Elaborazione chimica

La resistenza della lega alla corrosione acquosa e agli ambienti corrosivi ad alta temperatura lo rendono adatto alle applicazioni di elaborazione chimica:

- Piante di elaborazione: I tubi e i tubi di Inconel 601® sono utilizzati nelle piante che gestiscono lo zolfo, fosforico, e acidi acetici, dove la resistenza alla corrosione è fondamentale.

- Sistemi di lavaggio del gas: Scrubber, assorbitori, e i sistemi di condotte utilizzano Inconel 601® per la sua resistenza ai gas corrosivi e alle alte temperature.

Esempio: I tubi saldati di Inconel 601® sono impiegati negli impianti di lavorazione dell'acido solforico, dove la loro resistenza alla corrosione garantisce una lunga durata di servizio.

6.3 Aerospaziale

La resistenza ad alta resistenza e ossidazione di Inconel 601® lo rende un candidato per i componenti aerospaziali esposti ad alte temperature:

- Componenti a turbina a gas: Sistemi di scarico, fodere in combustione, e le guaine per termocoppia usano Inconel 601® per la sua stabilità termica.

- Componenti dell'aeromobile: La lega viene utilizzata in parti che richiedono resistenza alle temperature di scarico del motore a getto.

Esempio: I tubi senza soluzione di continuità sono usati come tubi di iniezione di ossigeno nelle applicazioni aerospaziali, resistere all'ossidazione a 1250 ° C.

6.4 Generazione di energia

Inconel 601® è fondamentale nei sistemi di generazione di energia, in particolare in ambienti ad alta temperatura e corrosivi:

- Generatori di vapore: I tubi nelle centrali nucleari e termiche beneficiano della resistenza di Inconel 601® alla corrosione del vapore ad alta temperatura.

- Controllo dell'inquinamento: La lega viene utilizzata nei sistemi di desolforazione del gas di combustione, dove resiste a condizioni acide e ad alta temperatura.

Esempio: I tubi di scambiatore di calore Inconel 601® sono utilizzati nelle centrali nucleari, Garantire l'efficienza e la longevità nei sistemi del generatore di vapore.

6.5 Altre applicazioni

- Attrezzatura petrolchimica: I tubi e i raccordi di Inconel 601® sono utilizzati nei reattori e nei sistemi di tubazioni che gestiscono idrocarburi corrosivi.

- Produzione di vetro: Tubi di iniezione di ossigeno e guaina di Thermowell beneficiano delle prestazioni ad alta temperatura della lega.

- Settore automobilistico: Inconel 601® viene utilizzato nei componenti del sistema di scarico per veicoli ad alte prestazioni, resistere alle sollecitazioni termiche e corrosive.

Considerazioni:

- Costo: Inconel 601® è più costoso degli acciai inossidabile, Quindi è selezionato per applicazioni in cui le sue proprietà uniche giustificano il costo.

- Limitazioni: La lega non è raccomandata per ridurre fortemente, ambienti di zolfo, Dove le leghe come Hastelloy C-276 si esibiscono meglio.

7. Fabbricazione e lavorazione

Tubi di Inconel 601®, tubi, e i raccordi sono fabbricati utilizzando tecniche standard, Sebbene alcune considerazioni siano necessarie a causa delle proprietà della lega:

- Formatura: La lega è prontamente a freddo, Simile agli acciai inossidabili austenitici, Ma l'indurimento del lavoro può richiedere ricottura intermedia.

- Saldatura: Inconel 601® è saldabile usando SMAW, GMAW, GTAW, e sega i processi. Metalli di riempimento come AWS A5.14 Ernicrfe-11 sono raccomandati. Le saldature possono essere inclini alla divisione, Quindi procedure adeguate (per esempio., piscine di saldatura pulite, Argon Schedlying) sono critici.

- Lavorazione: Inconel 601® è una lega di classe "C", richiedere macchine pesanti, strumenti acuti, velocità lente, e tagli profondi per rimuovere gli strati induriti.

- Trattamento termico: Soluzione ricottura a 1100-1180 ° C, seguito da un rapido raffreddamento, impedisce la sensibilizzazione alla corrosione intergranulare.

Esempio: I tubi senza soluzione di continuo 601® sono lavorati a freddo e ricotti per ottenere la resistenza di resistenza e corrosione desiderata per le applicazioni di scambiatore di calore.

8. Assicurazione e test della qualità

Produttori di INCONEL 601® Pipes, tubi, e raccordi conducono test rigorosi per garantire la conformità agli standard ASTM/ASME e alle esigenze dei clienti. I test comuni includono:

- Prove meccaniche: Resistenza alla trazione, dare la precedenza, e test di allungamento per verificare la forza e la duttilità.

- Test di corrosione: Resistenza a schieramento, corrosione intergranulare (CIG), e test di cracking della corrosione da stress.

- Controlli non distruttivi (NDT): Ultrasonico, radiografico, e test di corrente elevatore per rilevare i difetti.

- Controllo dimensionale: Garantisce che i tubi/i tubi soddisfino lo spessore della parete specificato, diametro, e lunghezza.

- Analisi chimica: Verifica la composizione all'interno di gamme specificate da ASTM.

- certificazioni: Certificati di prova dei materiali (MTC) per 10204 3.1/3.2, Certificati di materia prima, e vengono forniti rapporti di ispezione di terze parti.

Esempio: I tubi senza soluzione di continuità di Inconel 601® subiscono test idrostatici per confermare la resistenza alla pressione, Critico per applicazioni di elaborazione chimica.

9. Analisi e considerazioni critiche

Mentre Inconel 601® è una lega versatile e ad alte prestazioni, Un esame critico rivela sia i punti di forza che le limitazioni:

Punti di forza:

- Resistenza all'ossidazione senza pari fino a 2200 ° F, Ideale per la lavorazione termica e l'aerospaziale.

- Buona resistenza alla corrosione acquosa, Adatto alla lavorazione chimica.

- Elevata resistenza meccanica e duttilità, Supportare applicazioni strutturali.

- Eccellente fabbricazione, Consentire forme complesse come tubi e raccordi.

Limitazioni:

- Non è adatto per ridurre fortemente, ambienti di zolfo, dove le leghe di Hastelloy eccellono.

- Costo più elevato rispetto agli acciai inossidabile, richiedere giustificazione per l'uso.

- I tubi saldati possono avere vulnerabilità (per esempio., scissione di saldatura) Se non correttamente elaborato.

Confronto con le alternative: Inconel 601® è spesso scelto su Inconel 600 per l'ossidazione ad alta temperatura ma può essere eccessivo per applicazioni a bassa temperatura in cui Inconel 600 o gli acciai inossidabile sono sufficienti. Per grave corrosione acquosa, Inconel 625 o si può preferire Hastelloy C-276.

Raccomandazione: Seleziona Inconel 601® per le applicazioni che danno la priorità alla resistenza all'ossidazione ad alta temperatura e alla resistenza alla corrosione moderata, Garantire la fabbricazione adeguata e il controllo di qualità per massimizzare le prestazioni.

10. Conclusione

Inconel 601® (UNS N06601, W.Nr. 2.4851) è una lega in ghisa nichel-cromo-cromo su misura per ambienti estremi, Offrire una resistenza eccezionale all'ossidazione ad alta temperatura, buona resistenza alla corrosione, e robuste proprietà meccaniche. La sua composizione chimica, arricchito con alluminio, garantisce una scala di ossido protettivo, mentre le sue proprietà meccaniche supportano le applicazioni esigenti nell'elaborazione termica, lavorazione chimica, industria aerospaziale, generazione di energia, e altro ancora. Specifiche ASTM come B167, B517, e B366 Garantire la qualità per i tubi, tubi, e raccordi, con opzioni senza soluzione di continuità che offrono opzioni di resistenza e saldate superiori che offrono vantaggi in termini di costi.

L'analisi comparativa evidenzia la nicchia di Inconel 601® nell'ossidazione ad alta temperatura, distinguendolo da Inconel 600, 625, e Hastelloy C-276. Le sue applicazioni abbracciano industrie critiche, Supportato da test rigorosi e garanzia della qualità. Mentre i suoi costi e limitazioni nella riduzione degli ambienti giustificano un'attenta considerazione, Inconel 601® rimane una scelta migliore per prestazioni affidabili in condizioni difficili.