Tubo di piegatura a induzione per i sistemi di tubazioni

Maggio 26, 2025

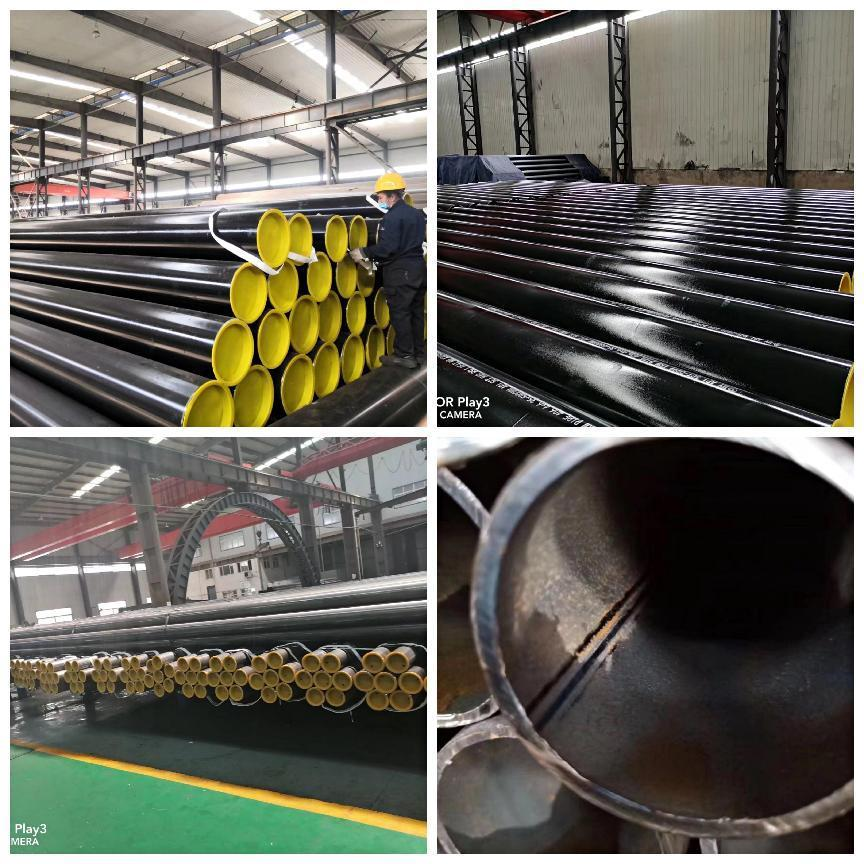

API 5L di acciaio al carbonio foderato internamente

giugno 4, 2025

Fabbricazione della bobina a tubo: Un'analisi scientifica dettagliata

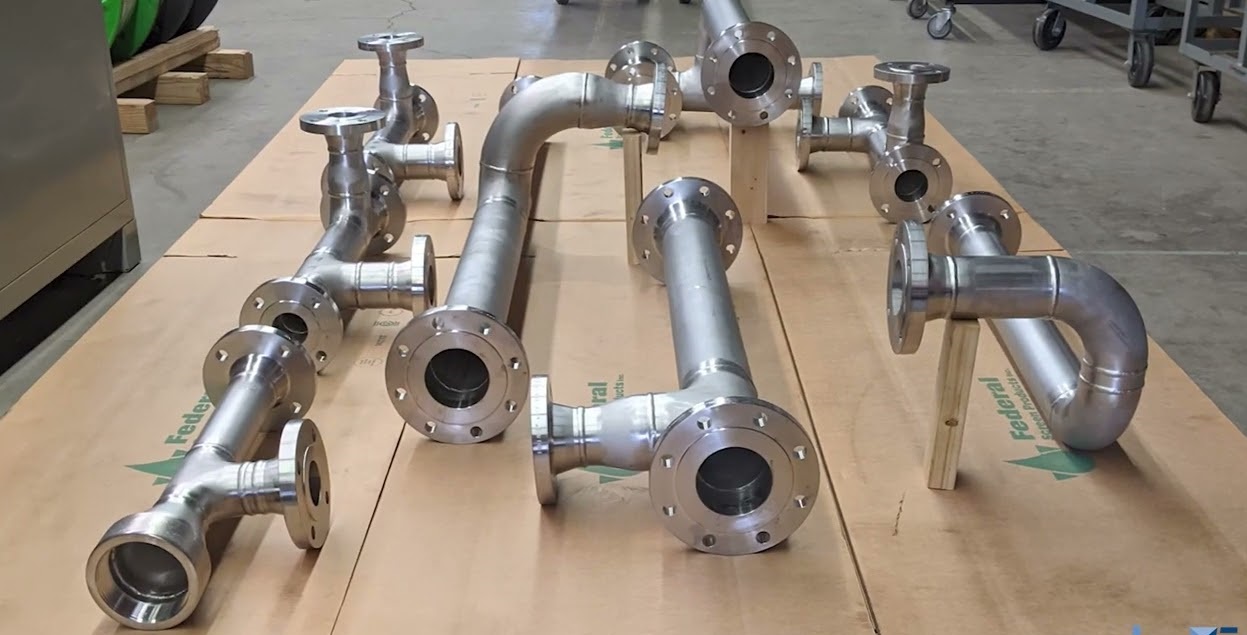

La fabbricazione di bobine per tubi è un processo critico in settori come petrolio e gas, petrolchimico, generazione di energia, trattamento delle acque, e prodotti farmaceutici, dove sono richiesti sistemi di tubazioni pre-assemblati per l'installazione efficiente nei cantieri. Una bobina a tubo è una sezione prefabbricata di un sistema di tubazioni, tipicamente costituito da tubi, raccordi (Processo di produzione di tubi senza saldatura, tees, riduttori), flange, valvole, e altri componenti, assemblato in un ambiente controllato (workshop o fabbrica) Prima di essere spedito al sito per l'installazione. Questo metodo migliora l'efficienza, riduce il lavoro in loco, e garantisce standard di alta qualità attraverso processi di fabbricazione controllati.

Questa analisi coprirà le seguenti aree chiave:

- Panoramica della fabbricazione di bobine a tubo

- Parametri chiave nella fabbricazione di bobine a tubo (con tavoli)

- Analisi scientifica e tecnica del processo

- Selezione dei materiali e il loro impatto

- Tecniche di fabbricazione e attrezzatura

- Controllo e standard di qualità

- Considerazioni sull'ottimizzazione ed efficienza

- Casi di studio e applicazioni pratiche

- Conclusione

1. Panoramica della fabbricazione di bobine a tubo

La fabbricazione di bobine per tubi prevede l'assemblaggio di componenti di tubazioni in unità modulari che possono essere facilmente trasportate e installate. Il processo è ampiamente utilizzato nelle industrie che richiedono sistemi di tubazioni complesse, poiché riduce al minimo la saldatura sul campo, Riduce le tempistiche del progetto, e migliora la sicurezza limitando il lavoro in loco in ambienti pericolosi. Il processo di fabbricazione include in genere il taglio, smussatura, saldatura, adattamento, ispezione, e test, Tutti eseguiti in condizioni controllate.

Vantaggi della fabbricazione di bobine a tubo

- Controllo di qualità migliorato: La fabbricazione in un ambiente controllato garantisce precisione e aderenza agli standard.

- Efficienza dei costi: Riduce i costi di manodopera in loco e riduce al minimo gli errori durante l'installazione.

- Risparmio di tempo: La pre-Fabrificazione consente flussi di lavoro paralleli, Accorciamento degli orari del progetto.

- Sicurezza: Limita la saldatura in loco e la gestione di componenti pesanti, ridurre i rischi.

- Modularità: Facilita il trasporto e l'installazione più facili di sistemi complessi.

Sfide

- Logistica: Il trasporto di bobine di grandi dimensioni richiede un'attenta pianificazione per evitare danni.

- Compatibilità dei materiali: Garantire che tutti i componenti siano compatibili con il fluido di processo e le condizioni operative.

- Precisione dimensionale: Misurazioni precise sono fondamentali per evitare disallineamenti durante l'installazione del campo.

2. Parametri chiave nella fabbricazione di bobine a tubo

Per garantire il successo della fabbricazione di spool per tubi, Diversi parametri devono essere attentamente controllati. Questi parametri influenzano la qualità, durata, e funzionalità della bobina finale. Di seguito è riportata una tabella dettagliata che riassume i parametri critici, seguito da spiegazioni del loro significato.

tavolo 1: Parametri chiave nella fabbricazione di bobine a tubo

| Parametro | Descrizione | Valori/standard tipici | Impatto sulla fabbricazione |

|---|---|---|---|

| Diametro del tubo | Diametro nominale del tubo (NPS o DN) | 1/2"A 48" (NPS), DN15 a DN1200 | Determina la dimensione della bobina, peso, e requisiti di saldatura. |

| Spessore della parete | Spessore della parete del tubo (Programma o mm) | SCH 10, 40, 80, 160; 2–50 mm | Influisce sulla valutazione della pressione, difficoltà di saldatura, e costi materiali. |

| Tipo di materiale | Materiale del tubo e dei componenti | Acciaio al carbonio, in acciaio inox, acciaio legato, eccetera. | Impatti sulla resistenza alla corrosione, forza, e saldabilità. |

| Criteri di imperfezione della saldatura | Limiti accettabili per le imperfezioni della saldatura (per esempio., porosità, crepe) | ASME B31.3, API 1104, ISO 5817 | Garantisce l'integrità strutturale e la conformità agli standard. |

| Angolo smusso | Angolo di preparazione dell'estremità del tubo per la saldatura | 30° –37,5 ° (Tipicamente 37,5 ° per V-Groove) | Colpisce la penetrazione e la forza della saldatura. |

| Processo di saldatura | Tipo di saldatura utilizzata (per esempio., GTAW, SMAW, GMAW) | TIG, ME, Bastone, Arco sommerso | Determina la qualità della saldatura, velocità, e costo. |

| Tolleranza di adattamento | Accuratezza dell'allineamento dei componenti prima della saldatura | ± 1–2 mm (a seconda dello standard) | Garantisce un adeguato allineamento articolare e minimizza le sollecitazioni. |

| Pressione di prova idrostatica | Pressione applicata durante i test per garantire l'integrità | 1.5X Pressione di progettazione (ASME B31.3) | Verifica l'integrità delle bobine in condizioni operative. |

| Finitura superficiale | Trattamento di superficie (per esempio., sottaceto, passivazione, Rivestimento) | RA 0,8-3,2 µm (per acciaio inossidabile) | Impatti la resistenza alla corrosione e le caratteristiche del flusso del fluido. |

| Tolleranza dimensionale | Deviazione consentita nelle dimensioni della bobina | ± 3 mm per lunghezza, ± 1,5 mm per l'allineamento | Garantisce la compatibilità con l'installazione del campo. |

| Trattamento termico | Trattamento termico post-saldatura (PWHT) requisiti | 600–700 ° C per acciaio al carbonio (se necessario) | Riduce le sollecitazioni residue e migliora la durata della saldatura. |

| Controlli non distruttivi (NDT) | Metodi per rilevare i difetti (per esempio., RT, OUT, P.T, MT) | Radiografia, Ultrasonico, Dye penetrant, Particella magnetica | Garantisce l'integrità di saldatura e materiale senza danneggiare la bobina. |

| Peso della bobina | Peso totale della bobina fabbricata | 10 Kg a diverse tonnellate | Influisce sui requisiti di trasporto e sollevamento. |

Spiegazione dei parametri chiave

- Diametro del tubo e spessore della parete: Il diametro del tubo e lo spessore della parete sono fondamentali per determinare la capacità della bobina di gestire la pressione, portata, e carichi strutturali. Per esempio, Pianificazione 80 I tubi hanno pareti più spesse rispetto al programma 40, renderli adatti per applicazioni a pressione più elevata ma aumento dei costi di materiale e fabbricazione.

- Considerazione scientifica: Lo stress del cerchio (p) in un tubo sotto pressione viene calcolato usando la formula:

S = (P · d) / (2t)

dove

Pè la pressione interna,Dè il diametro esterno, etè lo spessore del muro. La selezione dello spessore appropriato garantisce che la bobina possa resistere alle sollecitazioni operative senza guasto. - Tipo di materiale: I materiali comuni includono l'acciaio al carbonio (per esempio., ASTM A106), in acciaio inox (per esempio., 304/316), e acciai in lega (per esempio., P91 per applicazioni ad alta temperatura). La selezione del materiale dipende dal fluido di processo, temperatura, e ambiente di corrosione.

- Considerazione scientifica: Proprietà del materiale come la resistenza alla snervamento, Espansione termica, e la resistenza alla corrosione deve essere analizzata. Per esempio, L'acciaio inossidabile è preferito in ambienti corrosivi grazie al suo alto contenuto di cromo, che forma uno strato di ossido passivo.

- Criteri di imperfezione della saldatura: Saldatura imperfezioni (per esempio., porosità, Mancanza di fusione) sono valutati utilizzando standard come ASME B31.3 o ISO 5817. Le imperfezioni devono essere entro limiti accettabili per garantire l'integrità strutturale.

- Considerazione scientifica: Le imperfezioni della saldatura possono agire come concentratori di stress, Ridurre la vita a fatica della bobina. Controlli non distruttivi (NDT) Metodi come la radiografia e i test ad ultrasuoni vengono utilizzati per rilevare i difetti del sottosuolo.

- Angolo smusso e tolleranza di adattamento: La dispendenza adeguata garantisce un'adeguata penetrazione di saldatura, mentre le tolleranze di adattamento strette riducono il disallineamento e le sollecitazioni residue. Le articolazioni disallineate possono portare a concentrazioni di stress e fallimento prematuro.

- Considerazione scientifica: L'angolo di smussatura influisce sulla dinamica della piscina di saldatura e nella zona affetta da calore (FARE). Una Groa V a 37,5 ° è standard per le saldature di testa, Bilanciamento della penetrazione e del materiale di riempimento.

- Processo di saldatura: I processi di saldatura comuni includono saldatura ad arco di tungsteno a gas (Gtaw / turno) per saldature ad alta precisione, Saldatura ad arco in metallo a gas (GMAW/MIG) per una produzione più rapida, e saldatura ad arco in metallo schermato (Smaw/stick) per riparazioni sul campo.

- Considerazione scientifica: La scelta del processo di saldatura influisce sull'input di calore, che influenza la microstruttura di HAZ. Per esempio, GTAW produce un Haz più piccolo, Ridurre il rischio di cracking in materiali ad alte leghe.

- La prova idrostatica: Il test idrostatico verifica la capacità della bobina di resistere alla pressione di progettazione. La pressione del test è in genere 1.5 volte la pressione del design, Secondo ASME B31.3.

- Considerazione scientifica: Il test garantisce perdite o deformazioni sotto pressione, Convalidamento dell'integrità di saldature e materiali.

- Finitura superficiale e trattamento termico: La finitura superficiale è fondamentale in settori come i prodotti farmaceutici, dove superfici lisce (Valori RA bassi) Prevenire la crescita batterica. Trattamento termico post-saldatura (PWHT) riduce le sollecitazioni residue nelle saldature, in particolare per bobine a parete spessa o di alto livello.

- Considerazione scientifica: PWHT altera la microstruttura della saldatura e HAZ, Migliorare la tenacità e ridurre il rischio di crepe di corrosione da stress.

3. Analisi scientifica e tecnica del processo

La fabbricazione di bobine per tubi è un processo multidisciplinare che integra la scienza dei materiali, industria meccanica, e controllo di qualità. Di seguito è riportata un'analisi dettagliata dei principi scientifici e delle considerazioni tecniche coinvolte.

3.1 Considerazioni sulla scienza materiale

La selezione dei materiali è guidata dalle condizioni operative del sistema di tubazioni, compresa la temperatura, pressione, e corrosività del fluido. Le proprietà del materiale chiave includono:

- Forza di snervamento e resistenza alla trazione: Determina la capacità del tubo di resistere alla pressione interna e ai carichi esterni.

- Conducibilità termica ed espansione: Critico per applicazioni ad alta temperatura, dove l'espansione termica può causare disallineamento o stress.

- Resistenza alla corrosione: Essenziale per fluidi come l'acqua di mare, acidi, o idrocarburi. Per esempio, L'acciaio inossidabile 316L è utilizzato in ambienti marini grazie al suo contenuto di molibdeno, che migliora la resistenza alla cornice.

Esempio di calcolo

Per a tubo in acciaio al carbonio (ASTM A106 Gr. B) con un diametro di 12 inches (304.8 mm), Spessore del muro di 10 mm, e pressione interna di 50 bar (5 MPa), Lo stress del cerchio è:

La forza di snervamento di A106 Gr. B è approssimativamente 240 MPa, Fornire un fattore di sicurezza di:

Ciò indica che il tubo è adatto per l'applicazione, Come fattore di sicurezza > 2 è in genere richiesto.

3.2 Scienza della saldatura

La saldatura è la spina dorsale della fabbricazione di bobine a tubo, e la sua qualità influisce direttamente sulle prestazioni della bobina. Le considerazioni scientifiche chiave includono:

- Ingresso di calore: Ingresso di calore eccessivo può causare una crescita del grano nella HAZ, Ridurre la tenacità. Ingresso di calore (Q) è calcolato come:

Q = (Tensione · corrente · 60) / Velocità di saldatura (mm/min)

- Saldatura imperfezioni: Porosità, inclusioni, e le crepe possono compromettere l'integrità della saldatura. Questi sono ridotti al minimo attraverso una corretta selezione di gas di schermatura, Scelta dell'elettrodo, e abilità di saldatore.

- Stress residui: La saldatura induce sollecitazioni residue dovute all'espansione termica e alla contrazione. Il raffreddamento PWHT o controllato può mitigare queste sollecitazioni.

3.3 Fluidodinamica e design del tubo

Le caratteristiche del flusso interno della bobina influiscono sulle sue prestazioni in servizio. Le considerazioni chiave includono:

- Caduta di pressione: Determinato dal diametro del tubo, lunghezza, e rugosità superficiale. L'equazione di Darcy-Weisbach viene utilizzata per calcolare la caduta di pressione:

ΔP = f · (L / D) · (P v² / 2)

dove

fè il fattore di attrito,Lè la lunghezza del tubo,Dè il diametro,ρè la densità del fluido, eVè la velocità. - Regime di flusso: Il flusso laminare o turbolento influisce sulla caduta di pressione e sui tassi di erosione. Per fluidi ad alta velocità, superfici più fluide (per esempio., acciaio inossidabile elettropolito) sono preferiti per ridurre la turbolenza.

3.4 Integrità strutturale

La bobina deve resistere alla pressione interna, Carichi esterni (per esempio., vento, sismico), e dilatazione termica. Analisi degli elementi finiti (FEA) viene spesso utilizzato per simulare le sollecitazioni e garantire che la bobina soddisfi i requisiti di progettazione. Per esempio, ASME B31.3 fornisce linee guida per il calcolo delle sollecitazioni consentite in base alle proprietà del materiale e alle condizioni operative.

4. Selezione dei materiali e il loro impatto

La selezione del materiale è un aspetto fondamentale della fabbricazione di bobine a tubo, poiché influisce sui costi, durata, e prestazioni. Di seguito è riportato una tabella che riassume materiali comuni e le loro applicazioni.

tavolo 2: Materiali comuni per la fabbricazione di bobine a tubo

| Materiale | Standard | applicazioni | vantaggi | Limitazioni |

|---|---|---|---|---|

| Acciaio al carbonio (A106 gr. B) | ASTM A106 | Petrolio e gas, acqua, vapore | Economico, ad alta resistenza | Suscettibile alla corrosione |

| In acciaio inox (304/316) | ASTM A312 | chimico, farmaceutico, Marine | Resistente alla corrosione, durevole | Costi più elevati, resistenza inferiore rispetto all'acciaio al carbonio |

| Lega di acciaio (P91, P22) | ASTM A335 | Centrali elettriche ad alta temperatura | Resistenza ad alta temperatura, resistenza allo scorrimento | Costoso, richiede pwht |

| Acciaio inossidabile duplex | ASTM A790 | Petrolio offshore e gas, ambienti corrosivi | Molta forza, eccellente resistenza alla corrosione | Saldatura complessa, Costo elevato |

| PVC/CPVC | ASTM D1785 | Trattamento delle acque, sistemi a bassa pressione | Leggero, resistente alla corrosione | Limitato a basse temperature e pressioni |

Considerazioni scientifiche

- Corrosione: Il tasso di corrosione dipende dalla chimica del fluido e dalle proprietà del materiale. Per esempio, L'acciaio inossidabile 316L ha un tasso di corrosione di <0.1 mm/anno nell'acqua di mare, rispetto a >1 mm/anno per acciaio al carbonio.

- Dilatazione termica: Materiali come l'acciaio inossidabile hanno coefficienti di espansione termica più elevati (per esempio., 16 µm/m · k per 316 Ss vs. 12 µm/m · k per acciaio al carbonio), richiedere giunti di espansione o supporti flessibili in sistemi ad alta temperatura.

- Saldabilità: I materiali ad alto contenuto legati come l'acciaio inossidabile duplex richiedono un controllo preciso dei parametri di saldatura per evitare squilibri di fase (per esempio., rapporto ferrite-austenite).

5. Tecniche di fabbricazione e attrezzatura

Il processo di fabbricazione prevede diversi passaggi, ciascuno che richiede attrezzature e tecniche specializzate. Di seguito è una panoramica delle fasi e degli strumenti chiave.

5.1 Taglio e smussatura

- Processo: I tubi vengono tagliati a lungo e smussati per prepararsi alla saldatura. I metodi comuni includono il taglio del plasma, taglio a combustibile per oxy, e taglio meccanico.

- Attrezzatura: Macchine per il taglio dei tubi a CNC, Macchine.

- Considerazione scientifica: Il taglio preciso garantisce una precisione dimensionale, mentre la smussatura adeguata facilita la penetrazione della saldatura. Per esempio, Un angolo smusso di 37,5 ° è standard per le saldature a V-Groove per bilanciare la penetrazione e l'uso del materiale di riempimento.

5.2 Saldatura

- Processo: I componenti sono uniti utilizzando processi di saldatura come GTAW, GMAW, o SMAW. I sistemi di saldatura automatizzati sono sempre più utilizzati per la coerenza.

- Attrezzatura: Macchine per saldatura orbitale, Saldatori TIG/MIG, Posizionatori di saldatura.

- Considerazione scientifica: La qualità della saldatura dipende da parametri come la corrente, voltaggio, e velocità di viaggio. Per esempio, La GTAW con input di calore basso è preferito per l'acciaio inossidabile per ridurre al minimo la distorsione.

5.3 Assemblaggio e adattamento

- Processo: I componenti sono allineati e bloccati prima della saldatura per garantire un adeguato adattamento.

- Attrezzatura: Morsetti di allineamento dei tubi, maschere, e infissi.

- Considerazione scientifica: Il disallineamento può indurre stress residui, Ridurre la vita a fatica. Sono in genere richieste tolleranze di ± 1-2 mm.

5.4 Ispezione e test

- Processo: Controlli non distruttivi (NDT) Metodi come la radiografia (RT), test ad ultrasuoni (OUT), e test penetranti coloranti (P.T) vengono utilizzati per verificare la qualità della saldatura. Il test idrostatico o pneumatico garantisce una sintonia.

- Attrezzatura: Macchine a raggi X., Rivelatori di difetti ad ultrasuoni, piattaforme di test di pressione.

- Considerazione scientifica: I metodi NDT rilevano difetti come crepe o porosità, che può fungere da concentratori di stress. Il test idrostatico convalida la capacità della bobina di resistere alla pressione di progettazione.

6. Controllo e standard di qualità

Il controllo di qualità è fondamentale nella fabbricazione di bobine per garantire la conformità agli standard del settore e le specifiche del progetto. Gli standard chiave includono:

- ASME B31.3: Tubazioni di processo, design di governo, fabbricazione, e test.

- API 1104: Saldatura di condutture e strutture correlate.

- ISO 5817: Livelli di qualità per le imperfezioni della saldatura.

- Norme ASTM: Specifiche materiali (per esempio., A106, A312).

Misure di controllo della qualità

- controllo del materiale: Verificare i certificati materiali ed eseguire analisi chimiche per garantire la conformità alle specifiche.

- Valutazione imperfezione della saldatura: Utilizzare NDT per rilevare i difetti e garantire che le saldature soddisfino i criteri di accettazione.

- Controlli dimensionali: Misurare le dimensioni della bobina per garantire la conformità alle tolleranze.

- Test di pressione: Condurre test idrostatici o pneumatici per verificare l'integrità.

- Documentazione: Mantenere i registri dei certificati materiali, mappe di saldatura, e report di test per la tracciabilità.

Considerazione scientifica: Controllo statistico del processo (SPC) può essere utilizzato per monitorare la qualità di fabbricazione. Per esempio, I grafici di controllo possono tracciare i tassi di imperfezione della saldatura, Garantire che rimangano entro limiti accettabili.

7. Considerazioni sull'ottimizzazione ed efficienza

Per massimizzare l'efficienza della fabbricazione di bobine a tubo, Possono essere impiegate diverse strategie:

- Automazione: Utilizzare macchine da taglio CNC e sistemi di saldatura automatizzati per migliorare la precisione e ridurre i costi del lavoro.

- Produzione magra: Implementare i principi snelli per ridurre al minimo i rifiuti, come ottimizzare l'uso del materiale e ridurre la rielaborazione.

- Design modulare: Progetta bobine per ridurre al minimo le saldature sul campo, Ridurre il lavoro e i costi in loco.

- Strumenti digitali: Utilizzare la modellazione delle informazioni sulla costruzione (Bim) e software CAD 3D per pianificare e visualizzare i progetti di spool, Garantire la compatibilità con le condizioni del campo.

- Gestione della catena di approvvigionamento: Garantire la consegna tempestiva di materiali per evitare ritardi nella produzione.

Considerazione scientifica: L'ottimizzazione può essere modellata utilizzando tecniche di ricerca operativa, come la programmazione lineare, per ridurre al minimo i costi mentre si incontrano vincoli di progetto. Per esempio, La funzione obiettivo potrebbe ridurre al minimo i costi di fabbricazione totale:

dove Cm è il costo materiale, Cl è il costo del lavoro, e Ct è il costo del trasporto, soggetto a vincoli come le scadenze di consegna e gli standard di qualità.

8. Casi di studio e applicazioni pratiche

Caso di studio 1: Raffineria di petrolio e gas

Richiesto un progetto di raffineria 500 Spools per tubi per un'unità di lavorazione del petrolio greggio. Le bobine sono state fabbricate utilizzando l'acciaio al carbonio (A106 gr. B) con diametri che vanno da 4 "a 24" e programma 40–80 spessori delle pareti. Sfide chiave incluse:

- Corrosione: Il greggio conteneva composti di zolfo, richiedere rivestimenti interni.

- Tolleranze strette: Le bobine dovevano allinearsi con le attrezzature esistenti, Richiesta di precisione dimensionale ± 1 mm.

- Pianificazione: La sequenza temporale del progetto ha richiesto la fabbricazione parallela di più bobine.

Soluzione

- Saldatura GTAW automatizzata utilizzata per garantire saldature di alta qualità.

- Test radiografici implementati (RT) Per tutte le saldature critiche.

- BIM impiegato per coordinare i progetti di bobine con condizioni di campo.

Risultato

Il progetto è stato completato in tempo, con perdite zero durante i test idrostatici e la piena conformità con ASME B31.3.

Caso di studio 2: Pianta farmaceutica

Un impianto farmaceutico richiesto acciaio inossidabile (316L) Spools per un sistema idrico sterile. Requisiti chiave inclusi:

-

- Finitura superficiale: Ra < 0.8 µm per prevenire la crescita batterica.

- Pulizia: Nessuna contaminazione durante la fabbricazione.

- Qualità della saldatura: 100% Ispezione radiografica per saldature.

Soluzione

- Welding Orbital Orbital GTAW per coerente, saldature di alta qualità.

- Eseguito elettropolishing per ottenere la finitura superficiale richiesta.

- Passione condotta per migliorare la resistenza alla corrosione.

Risultato

Le bobine soddisfacevano i requisiti FDA rigorosi, Garantire la conformità con buone pratiche di produzione (GMP).

La fabbricazione di bobine per tubi è un complesso, processo multidisciplinare che richiede un'attenta considerazione dei materiali, tecniche di saldatura, controllo di qualità, e strategie di ottimizzazione. Aderendo agli standard del settore come ASME B31.3 e impiegando tecniche di fabbricazione avanzata, I produttori possono produrre bobine di alta qualità che soddisfano le esigenze di industrie come petrolio e gas, petrolchimico, e prodotti farmaceutici. I parametri chiave delineati nelle tabelle: diametro del tubo, spessore della parete, Tipo di materiale, qualità della saldatura, e requisiti di test: forma la spina dorsale del processo di fabbricazione, Garantire l'integrità strutturale e l'affidabilità operativa.

Parole chiave primarie:

Fabbricazione della bobina a tubo

Produzione di bobine per tubazioni

Sistemi di tubazioni prefabbricate

Gruppo bobina a tubo

Fabbricazione di tubi industriali

Parole chiave tecniche:

Tecniche di saldatura dei tubi

Controlli non distruttivi (NDT) per le tubazioni

Test idrostatici per bobine

Conformità ASME B31.3

Standard di imperfezione della saldatura

Parole chiave relative al materiale:

Bobine di tubi in acciaio al carbonio

Fabbricazione di tubazioni in acciaio inossidabile

tubo dell'acciaio legato bobine

Tubazioni in acciaio inossidabile duplex

Produzione di bobine per tubi in PVC

Parole chiave specifiche del settore:

Fabbricazione di tubazioni di petrolio e gas

Bobine per tubi petrolchimici

Sistemi di tubazioni farmaceutiche

Fabbricazione del tubo della pianta elettrica

Soluzioni per tubazioni per il trattamento delle acque

Parole chiave di processo e apparecchiature:

Taglio del tubo a CNC

Saldatura orbitale per bobine