Qual è la differenza tra tubo vs tubo?

agosto 17, 2018

Come calcolare la capacità di pressione dei tubi di acciaio senza saldatura

Settembre 27, 2018Metodi per la preparazione e realizzazione di rivestimenti protettivi per oleodotti

[57] Astratto

L'invenzione fornisce un rivestimento protettivo per tubi petroliferi e teste di pozzo e apparecchiature di fondo pozzo utilizzate nella trivellazione di petrolio e gas, recupero e trasporto del petrolio. Il rivestimento protettivo comprende, per percentuale in peso, 55 A 95% di polifenilensolfuro, 3 A 30% di potenziatore di adesione, e 1 A 20% di potenziatore resistente all'abrasione. Un agente di conversione della bagnabilità superficiale può anche essere incluso nella gamma di 1 A 15%. Può prevenire o ridurre la temperatura elevata, ad alta pressione, alto idrogeno solforato e anidride carbonica, alto contenuto di sale e altri forti mezzi corrosivi sull'erosione, corrosione e ceratura, ridimensionamento e blocco dell'idratazione, ridurre l'attrito e ridurre i costi di produzione. Migliora le prestazioni complessive e la durata dei tubi dell'olio. La presente invenzione fornisce anche un metodo per preparare un tale rivestimento protettivo e un metodo per costruirlo.

1. Rivestimento protettivo per tubi petroliferi, caratterizzato dal fatto che la percentuale in peso comprende i seguenti componenti:

55~95%, 3~30%,

1 A 20%.

Potenziatore di adesione del polifenilensolfuro

2. Il rivestimento protettivo per tubi petroliferi secondo la rivendicazione 1, in cui il potenziatore di adesione è almeno uno tra micron o nanometro di biossido di titanio, triossido di cromo, solfato di cobalto, e fibra di carbonio. Il potenziatore resistente all'usura è almeno uno di micron o ossido di alluminio di dimensioni nanometriche, solfuro di rame, carburo di silicio, bisolfuro di molibdeno, fibra di carbonio, e biossido di silicio.

Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 1 o 2, che comprende i seguenti componenti in percentuale in peso:

Polifenilensolfuro 55~95%,

Potenziatore di adesione 3~30%,

Potenziatore resistente all'usura 1~20%,

Agente di conversione della bagnabilità superficiale 1~15%.

Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 3, in cui il convertitore di bagnabilità superficiale è almeno uno tra fluoro tetrahexa, politetrafluoroetilene, alcool polivinilico, e bisolfuro di molibdeno.

5. Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 3, caratterizzato dal fatto che i seguenti componenti sono inclusi in peso:

Polifenilensolfuro 55~95%,

Potenziatore di adesione 3~30%,

Potenziatore resistente all'usura 1~20%,

Agente di conversione della bagnabilità superficiale 1~15%,

Agente livellante superficiale 0• 5~5%.

Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 5, in cui l'agente livellante superficiale è almeno uno di ossido di titanio, silano, e copolimero di ottilacrilato dell'ordine di micrometri o nanometri.

Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 1 o 2, caratterizzato dal fatto che i seguenti componenti sono inclusi in percentuale in peso:

Polifenilensolfuro 55~95%,

Potenziatore di adesione 3~30%,

Potenziatore resistente all'usura 1~20%,

Agente livellante superficiale 0. 5~5%.

Un rivestimento protettivo per tubi petroliferi secondo la rivendicazione 7, in cui l'agente livellante superficiale è almeno uno di micron- o biossido di titanio di dimensioni nanometriche, silano, e copolimero di ottilacrilato.

9. Un metodo per preparare un rivestimento protettivo per un tubo del petrolio, caratterizzato dal fatto che il metodo comprende polvere di polifenilensolfuro di macinazione a palle con altri componenti ed etanolo di 3 A 5 volte il peso del polifenilensolfuro in un mulino a palle, tempo Per 4~24 ore, dopo la macinazione a sfere, la dimensione delle particelle è controllata a 0,074~0,096 mm, e la sospensione del rivestimento protettivo viene preparata per l'uso; poi la sospensione è essiccato a 11 CTC × 160 ° C per 4-6 ore, cioè si ottiene una polvere secca di rivestimento protettivo.

10. Un metodo per costruire un rivestimento protettivo per un tubo del petrolio, caratterizzato dal fatto che il metodo comprende le seguenti fasi:

1), la superficie del pezzo è pretrattata: il coperchio sulla superficie del pezzo viene rimosso;

2), spruzzatura con spruzzatura airless ad alta pressione o spruzzatura di polvere elettrostatica;

un ) Spruzzatura airless ad alta pressione con una sospensione di rivestimento protettivo: spruzzando sul pezzo in lavorazione ad alta pressione e in modo airless o spruzzando lo strato inferiore, lo strato superiore e/o lo strato intermedio sul pezzo: prima spruzzando lo strato inferiore sul pezzo, la spruzzatura termina dopo che il pezzo è entrato [gradi] 60~80 C forno per 20 A 30 minuti di precotto in totale rimozione del solvente dal fondo, e poi nel forno di plastificazione del pezzo plastificato, la temperatura di plastificazione è [gradi] 300~350 C , Il tempo di plastificazione è di 15~60 minuti; il processo di spruzzatura termica è adottato per lo strato intermedio e lo strato superficiale, questo è, il pezzo viene estratto dal forno di plastificazione, e lo strato superiore o lo strato superficiale viene spruzzato rapidamente, rispettivamente, e poi plastificato in un forno di plastificazione. La temperatura di plastificazione è 320 ° C × 400 ° C , il tempo di plastificazione è 30 × 120 minuti, e infine il pezzo plastificato rivestito con lo strato superficiale viene estratto dal forno e immediatamente posto in acqua per essere raffreddato e temprato;

b ), utilizzando una polvere secca di rivestimento protettivo sul pezzo in lavorazione una volta o sullo strato inferiore, lo strato superficiale e / o lo strato intermedio per la verniciatura a polvere elettrostatica. • È l'uso dell'effetto del campo elettrico ad alta tensione, la polvere di rivestimento è caricata negativamente, il pezzo è collegato a terra, in modo che la vernice venga assorbita dal pezzo sulla superficie, il pezzo viene fissato con verniciatura a polvere e quindi inviato al forno di plastificazione. La polvere viene sciolta dal calore e livellata e solidificata in una pellicola. Lo spessore dello strato inferiore è 30~100^〇1, e la temperatura di plastificazione è 300!:~350°(: Il tempo di plastificazione è di 15~60 minuti, la temperatura di plastificazione dello strato intermedio o dello strato superficiale è di 320° C ~400° C , il tempo di plastificazione è 30 × 120 minuti, e infine il pezzo plastificato viene rapidamente estratto dal forno. Mettere in acqua per raffreddare e far raffreddare.

rivestimento protettivo per tubi petrolio, metodo di preparazione e metodo di costruzione dello stesso

Campo tecnico:

L'invenzione riguarda un tubo petrolifero utilizzato nelle trivellazioni petrolifere e del gas, recupero e trasporto del petrolio, un rivestimento protettivo per una testa pozzo e un'apparecchiatura di fondo pozzo, un suo metodo di preparazione e un metodo di costruzione.

Tecnica di fondo:

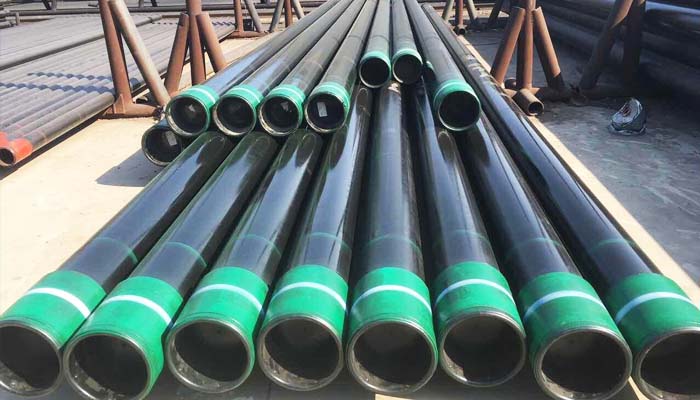

I tubi dell'olio includono tubi di perforazione, tubi, involucri e oleodotti e gasdotti e ventose. Le apparecchiature di fondo pozzo e testa pozzo includono sistemi di controllo dell'alta pressione della testa pozzo, apparecchiature per stazioni e pompe e packer a fondo pozzo. L'ambiente di lavoro degli oleodotti, delle teste di pozzo e delle apparecchiature di fondo pozzo è molto duro (come i pozzi di petrolio e gas possono essere alti quanto 180 ° C , le pressioni possono essere alte quanto 100 MPa , alto concentrazioni di idrogeno solforato e anidride carbonica, alto contenuto di cloruri e altri mezzi altamente corrosivi), e la loro vita di servizio e le prestazioni hanno gravemente influenzato l'esplorazione e lo sviluppo e le operazioni di giacimento di petrolio e gas. Per giacimenti di gas contenenti zolfo, può causare problemi ambientali e gravi incidenti di sicurezza.

In questo momento, i metodi utilizzati nella protezione degli oleodotti sono principalmente: i tubi in acciaio inossidabile sono utilizzati in ambienti aggressivi e corrosivi, ma l'acciaio inossidabile è costoso, e anche le sue condizioni di utilizzo sono limitate. È necessario adattarsi alla temperatura, diossido di carbonio, contenuto di acido solfidrico e cloruro. Tipo in acciaio. Per pozzi di petrolio e gas con temperature inferiori 100 ° C , i rivestimenti oi rivestimenti della serie epossifenolica sono utilizzati principalmente in patria e all'estero. Il problema principale con questi rivestimenti è la sensibilità alla temperatura, e le loro prestazioni complessive sono ridotte a temperature superiori 100 ° C. La ricorrente ha affidato l'autorevole organizzazione dell'industria petrolifera cinese condotta test di valutazione della corrosione ambientale dura ad alta temperatura e ad alta pressione (lo standard di prova adotta lo standard dell'American Society of Corrosion Engineers NACE TM 0185-93 “Metodo di prova per la valutazione in autoclave del rivestimento interno in plastica del tubo anticorrosivo”), e ho trovato quanto sopra. Il rivestimento è imbevuto di a ambiente corrosivo duro del tubo dell'olio (cioè, alta temperatura (140 ° C ), ad alta pressione (35 MPa ), alto idrogeno solforato e anidride carbonica, alto contenuto di cloruri, alto contenuto di sale e altri mezzi fortemente corrosivi) Il rivestimento è gorgogliante e delaminante. L'analisi del motivo lo ha rilevato: quando implementato con il metodo sopra descritto, l'adesione del rivestimento alla matrice del tubo del petrolio è scarsa, e il rivestimento diventa fragile. Quando la temperatura è superiore a 14 ( TC) , l'affidabilità delle prestazioni complessive è ridotta, e la gamma di utilizzo è limitata.

Pubblicazione della domanda di brevetto cinese n. 1100124 A “Rivestimento anticorrosivo antiaderente ad alta temperatura” descrive un rivestimento a base di polifenilensolfuro, che può essere utilizzato in uno stampo di gomma e in un bollitore di reazione, ed ha una certa non collosità. Pubblicazione della domanda di brevetto cinese n. 1100123 A “Rivestimento resistente all'abrasione” descrive un rivestimento antiusura resistente all'usura che ha una buona stabilità termica, resistenza chimica, Proprietà meccaniche, adesione, autolubrificazione e resistenza. La rettificabilità può essere applicata a parti di vari prodotti meccanici nell'industria mineraria, metallurgia, materiali da costruzione, energia, macchinari agricoli, trasporti e altri reparti. nel

Pubblicazione della domanda di brevetto nazionale n. 1133331 A “Rivestimento anticorrosivo in resina di polifenilensolfuro” descrive un rivestimento anticorrosivo a base di resina di solfuro di polifenilene per l'uso in un bollitore di catrame di carbone di una cokeria, che viene utilizzato per spruzzare su carbone a causa della resistenza agli acidi e agli alcali. Sulla superficie interna del bollitore per catrame di carbone in lamiera d'acciaio, plastificato per formare uno strato protettivo per soddisfare i requisiti di processo del bollitore. Pubblicazione della domanda di brevetto cinese n. 1 253 979 A “Un resistente al calore, rivestimento resistente agli acidi per la superficie di un materiale metallico” descrive un rivestimento resistente al calore e agli acidi per la superficie di un materiale metallico, e il materiale metallico trattato dall'invenzione è ad alta temperatura e ad alta concentrazione. L'acido solforico ha una buona resistenza alla corrosione in ambienti difficili.

In questo momento, i rivestimenti anticorrosivi per tubi petroliferi (sudore, tubi dell'olio, ecc.) dell'industria petrolifera cinese sono principalmente importati, e i rivestimenti sono epossifenolici.

Riassunto dell'invenzione:

Lo scopo della presente invenzione è quello di fornire un metodo per prevenire o ridurre le alte temperature, ad alta pressione, alto idrogeno solforato e anidride carbonica, alto contenuto di sale e altri mezzi corrosivi forti per corrodere e cerare, ridimensionare e idratare la pipeline, e migliorare il tubo dell'olio. Anti corrosivo, antiusura, antierosione, antifogliante, anti impronta, anti bloccante, ridurre i costi di produzione, migliorare le prestazioni complessive e la durata dei tubi dell'olio, rivestimenti protettivi per tubi petroliferi e teste di pozzo o apparecchiature a fondo pozzo . Un altro scopo dell'invenzione è quello di fornire un procedimento per la preparazione di tali rivestimenti protettivi. Ancora un altro scopo della presente invenzione è quello di fornire un metodo di costruzione di tale rivestimento protettivo.

Lo scopo dell'invenzione viene così raggiunto:

Il rivestimento protettivo per tubi petroliferi della presente invenzione è caratterizzato dal fatto di comprendere i seguenti componenti in percentuale in peso:

Polifenilensolfuro 55~95%,

Potenziatore di adesione 3~30%,

Potenziatore resistente all'usura 1~20%.

Il suddetto potenziatore di adesione è almeno uno tra micron o nanometro di biossido di titanio ( Ti 0 2 ), ossido di cromo ( CR 2 0,), ossicloruro di cobalto ( C 〇2 0 3 ), fibra di carbonio, ed è resistente a Il potenziatore abrasivo è almeno micron o nanometro di ossido di alluminio ( A 1 2 0 3 ), solfuro di rame ( CuS ), carburo di silicio ( SiC ), bisolfuro di molibdeno ( MoS 2 ), fibra di carbonio, silice In alternativa, possono essere impiegati altri potenziatori di adesione o potenziatori di abrasione.

I rivestimenti protettivi di cui sopra includono i seguenti componenti in peso.

|

Solfuro di polifenilene |

55~95%, |

|

Potenziatore di adesione |

3 A 30%, |

|

Potenziatore resistente all'usura |

1 A 20%, |

|

Convertitore di bagnabilità superficiale |

1 A 15%. |

L'agente di conversione della bagnabilità superficiale di cui sopra è almeno uno del fluoro tetraesene ( F #), politetrafluoroetilene, alcool polivinilico, bisolfuro di molibdeno ( M 〇 S 2 ), e possono essere impiegate altre conversioni di bagnabilità superficiale. Agente.

I rivestimenti protettivi di cui sopra includono i seguenti componenti in peso:

|

Solfuro di polifenilene |

55~95%, |

|

Potenziatore di adesione |

3 A 30%, |

|

Potenziatore resistente all'usura |

Questo 20%, |

|

Convertitore di bagnabilità superficiale |

1 A 15%, |

|

Agente livellante superficiale |

0. 5~5%. |

Il suddetto agente livellante superficiale è almeno uno tra micron o nanometro di biossido di titanio, silano, e copolimero di ottilacrilato, e possono essere utilizzati anche altri agenti livellanti di superficie.

I rivestimenti protettivi di cui sopra includono i seguenti componenti in peso:

Polifenilensolfuro 55~95%,

Potenziatore di adesione 3~30%,

Potenziatore resistente all'usura 1~20%,

Agente livellante superficiale 0,5~5%.

L'agente livellante superficiale di cui sopra è almeno micron o nanometro di biossido di titanio, silano, copolimero di ottilacrilato

Uno di loro.

Il rivestimento protettivo per oleodotto della presente invenzione viene preparato mettendo una polvere di solfuro di polifenilene e altri componenti ed etanolo di 3 A 5 volte il peso del solfuro di polifenilene in un mulino a palle per la macinazione delle palle 4 A 24 ore. Dopo la macinazione a sfere, la dimensione delle particelle è controllata per essere 0,074 ~ 0,096 mm, e la sospensione del rivestimento protettivo viene preparata per l'uso; e la sospensione viene essiccato ad una temperatura di 1 HTC a 160 ° C per 4 A 6 ore per ottenere una polvere secca del rivestimento protettivo.

Il metodo per costruire un rivestimento protettivo per tubi petroliferi della presente invenzione comprende le seguenti fasi:

1), la superficie del pezzo è pretrattata: il coperchio sulla superficie del pezzo viene rimosso;

2), spruzzatura con processo di spruzzatura airless ad alta pressione o processo di spruzzatura di polvere elettrostatica;

un ), utilizzando una sospensione di rivestimento protettivo per la spruzzatura airless ad alta pressione: spruzzando sul pezzo in modo airless ad alta pressione o spruzzando lo strato inferiore, lo strato superficiale e/o lo strato intermedio sul pezzo; prima spruzzatura dello strato inferiore sul pezzo/dopo la spruzzatura , [gradi] il pezzo in 60~80 C forno per 20 A 30 minuti nella precottura, il solvente viene rimosso completamente sottostante il pezzo viene quindi immesso nel forno plastificato plastificato, [gradi] temperatura di plastificazione di 300~350 C , plastica Il tempo è di 15 ~ 60 minuti; lo strato intermedio e lo strato superficiale sono tutti spruzzati mediante processo di spruzzatura termica, questo è, il pezzo viene estratto dal forno di plastificazione, e lo strato superiore o lo strato superficiale viene spruzzato rapidamente separatamente, e poi plastificato in un forno di plastificazione, plastificato La temperatura è 320 ° C × 400 ° C , il tempo di plastificazione è 30 × 120 minuti. Finalmente, il pezzo plastificato rivestito con lo strato superficiale viene estratto dal forno e quindi temprato rapidamente mediante raffreddamento ad acqua, spruzzando lo strato intermedio o lo strato superficiale. Il numero di volte dipende dallo spessore del rivestimento richiesto per la protezione dalla corrosione;

b ), utilizzando un rivestimento protettivo a polvere secca sul pezzo in lavorazione una volta o nello strato inferiore, lo strato superficiale e / o lo strato intermedio per la verniciatura a polvere elettrostatica; utilizzando l'effetto di induzione del campo elettrico ad alta tensione, la polvere di rivestimento è caricata negativamente, il pezzo è collegato a terra, in modo che la polvere di rivestimento venga assorbita sulla superficie del pezzo, Il pezzo viene fissato con verniciatura a polvere e quindi inviato al forno di plastificazione. La polvere viene sciolta dal calore e livellata e solidificata in una pellicola. Lo spessore dello strato inferiore è 30 × 100 nm, la temperatura di plastificazione è 300 ° C × 350 ° C , e il tempo di plastificazione è di 15 ~ 60 minuti, la temperatura di plastificazione dello strato intermedio e dello strato superiore è 320 ° C × 400 ° C , il tempo di plastificazione è 30 × 120 minuti. Finalmente, il pezzo plastificato viene estratto dal forno e messo rapidamente in acqua per raffreddare e temprare. Il numero di strati intermedi o strati superiori dipende dallo spessore del rivestimento richiesto per la protezione dalla corrosione.

L'invenzione utilizza solfuro di polifenilene come materiale di base per migliorare le prestazioni di protezione del tubo dell'olio aggiungendo determinati materiali modificati. Il modificatore più comunemente usato è il biossido di titanio, che leviga la superficie del rivestimento, riduce i fori di spillo, e migliora l'adesione. L'aggiunta di grafite migliora la lubrificazione del rivestimento. Aggiunta CR 2 0 : P co 2 0 : io , Mosy e altro solfuro o ossido di cobalto o molibdeno possono colorare il rivestimento, può anche favorire la plastificazione, migliorare l'adesione e le proprietà meccaniche del rivestimento, e aumentare la durezza del rivestimento stesso. , resistenza all'usura, ridurre il coefficiente di attrito della superficie, la resistenza alla corrosione del rivestimento è buona, e le prestazioni complete del rivestimento in condizioni di alta temperatura e alta pressione sono migliorate. L'aggiunta di fibra di carbonio ne migliora notevolmente la resistenza all'usura e all'abrasione. L'aggiunta simultanea di fibra di carbonio e M 〇 S 2 ha un effetto sinergico, che può migliorare notevolmente la resistenza all'usura del rivestimento. Aggiungere la fluorotetraciclina, politetrafluoroetilene, eccetera. per modificare l'energia superficiale e la bagnabilità della superficie di rivestimento, in modo che il petrolio greggio, acqua e sale non possono aderire alla superficie del rivestimento (con eucalipto e idrofobicità), per ottenere l'antivegetativa, Lo scopo della ceretta. Anche i copolimeri silano e ottilacrilato sono molto efficaci per il livellamento delle superfici.

Il rivestimento protettivo dell'invenzione è un nuovo rivestimento protettivo per tubi petroliferi con una buona stabilità termica, resistenza alla corrosione, morbidezza, durezza, lucentezza, allungamento, resistenza all'impatto, resistenza all'abrasione, adesione e autolubrificazione, Le caratteristiche prestazionali sono le seguenti:

(1) Buona resistenza al calore. [gradi] Temperatura di utilizzo a lungo termine fino a 170-200 C , brevissimo tempo ad altissima temperatura [gradi] Fino a 270 C .

(2) Buona resistenza chimica. È resistente alla forte corrosione degli acidi, alcali, sali e solventi vari, e non ci sono problemi come la tensocorrosione da cloruro che è difficile da sopportare per la maggior parte degli acciai inossidabili.

(3) Rispetto alle serie epossifenoliche più avanzate in patria e all'estero, i rivestimenti protettivi della presente invenzione hanno prestazioni superiori alle alte temperature, erosione, invecchiamento, e la corrosione ambientale dura rispetto ai rivestimenti della serie epossifenolica comunemente usati in patria e all'estero. .

(4) Eccellenti proprietà meccaniche, buona flessibilità, resistenza all'impatto, resistenza all'usura, e forte adesione alle pareti metalliche. È stato valutato che la resistenza all'erosione è di circa 5-10 volte superiore a quello della vernice epossifenolica importata, che è molto adatto per l'uso nella corrosione e nell'erosione del flusso di gas naturale. La resistenza all'usura è eccezionale, e l'aggiunta di alcuni materiali modificati può migliorare notevolmente la resistenza all'usura.

(5) Può essere modificato per avere determinate caratteristiche in base alle effettive condizioni di lavoro: bassa resistenza all'attrito, utilizzato per ridurre la resistenza al flusso nel tubo dell'olio e all'interno del tubo di trasporto; alta resistenza e alta resistenza all'erosione, utilizzato nelle apparecchiature per teste di pozzo; Sesso e doppio sesso

(L'olio di ostrica è idrorepellente), che possono modificare la bagnabilità superficiale del rivestimento, ed è buono per prevenire la ceretta e il ridimensionamento. Per migliorare la compattezza del rivestimento, l'aggiunta di modificatori di dimensioni nanometriche e/o agenti rinforzanti renderà più stretta la forza di legame con il polifenilensolfuro, che è utile per prevenire la penetrazione dell'ossigeno solfuro. Spruzzare il rivestimento dell'invenzione sulla parete interna dell'oleodotto può ridurre la superficie della parete del tubo

L'energia libera può ridurre la rugosità della superficie della parete del tubo, ridurre la perdita di attrito, e raggiungere lo scopo di anti-cera, antivegetativa e riduzione della resistenza.

(6) Riparabilità: È possibile riparare il punto di perdita del rivestimento e i danni che si verificano durante l'uso, ma la vernice epossifenolica non ha questa caratteristica.

Le caratteristiche del rivestimento protettivo della presente invenzione sono:

1. Protezione completa del rivestimento protettivo dell'invenzione in condizioni di alta temperatura e alta pressione

(1) Apparecchiature e standard di test di protezione completi adottati

La valutazione completa delle prestazioni protettive dei materiali di rivestimento è stata effettuata dall'American Society of Corrosion Engineers Standard NACE TM0185 – 93 “Metodo di prova per la valutazione delle autoclavi per il rivestimento interno in plastica dei tubi anticorrosione” per valutare l'effetto protettivo del rivestimento sul metallo. Il recipiente di prova espone il pezzo in lavorazione a un ambiente corrosivo, e la prestazione protettiva complessiva del rivestimento in condizioni ambientali specifiche è valutata dai cambiamenti nel rivestimento e nel mezzo corrosivo in condizioni di alta temperatura e alta pressione.

(2) Test di protezione completo ad alta temperatura e alta pressione 1

Condizioni di prova: contenuto di cloruro di 15 X- 10 . 4 PPM , il PH = 5.0, pressione di prova: 34 è ± lMPa , pressione parziale di anidride carbonica P Due 3.51 = ^ \ ^^, [gradi] Temperatura di prova di 150 C . Tempo di prova: 3 ore di riscaldamento, 5 ore di raffreddamento, e 231 ore di tempo effettivo di esperimento, totale 239 ore (di 10 giorni).

Risultati del test del rivestimento epossifenolico: sotto il condizioni di prova di corrosione ad alta temperatura e ad alta pressione di 150 ° C , il rivestimento è fortemente gorgogliante, e il rivestimento stesso è povero di resistenza alla corrosione. Risultati dei test di rivestimento della serie Ceramsite: quasi tutto il rivestimento si staccò e divenne fragile. I risultati del test del rivestimento protettivo della presente invenzione: il rivestimento è integro e non danneggiato, e ha un'elevata resistenza alla corrosione ed eccellenti prestazioni di protezione completa.

(3) Test di protezione completo ad alta temperatura e alta pressione II

È fondamentalmente lo stesso del test di protezione completo per alte temperature e alta pressione di cui sopra. Solo la temperatura viene abbassata 120 ° C, viene aggiunto idrogeno solforato, e la pressione parziale dell'idrogeno solforato : P5i tta = 1.6 MPa (5%), tempo di prova : 9 giorni.

Risultati del test del rivestimento epossifenolico: il rivestimento non presenta segni di corrosione e buone prestazioni. Risultati dei test di rivestimento della serie Ceramsite: ci sono vescicole dense con lievi variazioni di colore. Il risultato del test del rivestimento protettivo dell'invenzione non ha alcun cambiamento nel colore e nella lucentezza del rivestimento, il rivestimento dell'interfaccia sulla parte di taglio del metallo non è danneggiato, la porzione di taglio meccanico non provoca l'allentamento e la sbucciatura del rivestimento, e il rivestimento ha un'elevata resistenza alla corrosione e un'eccellente completezza. Prestazioni protettive.

(4) Test di protezione completo ad alta temperatura e alta pressione III

Tempo di prova: 212 ore, pressione: 31~32 MPa , temperatura: 100 ° C , pressione parziale di idrogeno solforato = 6.5 MPa (5? 4), pressione parziale di anidride carbonica Pk sette tirare = 3.2 MPa , contenuto di cloruro contenuto 15 X 10 4 PPM , PH = 5,0〇

Risultato del test del rivestimento protettivo dell'invenzione: il rivestimento non è danneggiato, ha un'elevata resistenza alla corrosione e un'eccellente sintesi

Prestazioni protettive.

(5) Test antivegetativo ad alta temperatura e alta pressione

Il test in autoclave è stato effettuato simulando l'ambiente di corrosione in un pozzo. Tempo di prova: 168 ore; pressione: 35 MPa ; temperatura: 120 ° C ; pressione parziale di anidride carbonica P X 7 lM = 3.5 MPa , contenuto di cloruro CIT : 10 X 10 4 PPM , PH = 5.5 .

Il risultato del test del rivestimento protettivo dell'invenzione: il rivestimento non è stato danneggiato, l'adesione era buona, e il test ha avuto successo. Il campione bianco che non è stato spruzzato con il rivestimento protettivo della presente invenzione è stato molto corroso ed è stato formato uno strato di carbonato di calcio. Il pezzo di prova che utilizza il rivestimento protettivo della presente invenzione non ha mostrato segni di corrosione e non aveva incrostazioni di carbonato di calcio sulla superficie.

(6) Test di tensocorrosione antisolfuro

Scopo del test: Per verificare se il rivestimento causerà microfessurazioni o delaminazione in condizioni di sollecitazione a trazione di 80% limite di resa dell'acciaio. Il rivestimento è testato per la sua resistenza all'infragilimento da idrogeno solforato di idrogeno, cioè, resistenza alla penetrazione dell'atomo di idrogeno. Se il rivestimento è rotto, il contatto dell'idrogeno solforato con l'acciaio provocherà rapidamente la rottura del campione.

Risultati del test: Due tubi di N 80 senza alcun trattamento sono stati tirati fuori all'interno 4 ore. Il campione che utilizza il rivestimento protettivo della presente invenzione non è stato rotto 720 ore. Il nuovo rivestimento protettivo dell'invenzione ha una forte capacità di infragilimento da idrogeno anti-idrogeno solforato ed è adatto per l'ambiente corrosivo duro con alto solfuro di idrogeno e anidride carbonica.

2. Resistenza all'usura

Lo standard di prova per la resistenza all'abrasione della sabbia in caduta è SY/T 0315-97. Risultato del test di resistenza all'abrasione della sabbia che cade con rivestimento epossifenolico 5.4 L / messaggistica unificata ; Risultato del test di resistenza all'abrasione del rivestimento della serie ceramsite 6.2 L / lim ; rivestimento protettivo sabbia cadente dell'invenzione risultato del test di resistenza all'abrasione 40.0 L / ehm . Il rivestimento protettivo dell'invenzione ha un'elevata resistenza all'usura ed è adatto per pozzi di gas con elevata resistenza all'erosione.

3. Resistenza all'impatto

Lo standard del test di impatto è SY/T 0315-97. Rivestimento epossifenolico resistente agli urti (1.5 J ): passaggio; rivestimento serie ceramsite resistente agli urti (1.5 J ): passaggio; rivestimento protettivo dell'invenzione resistenza agli urti (1.5 J ): passaggio.

4. Adesione

Lo standard del test di adesione era SY/T 0315-97. Questo rivestimento protettivo ha un grado di adesione di 1.

5. Aspetto esteriore

Visivamente, è risultato essere di colore uniforme e liscio.

Il rivestimento protettivo della presente invenzione è a base di polifenilensolfuro ( PPS ), e vengono aggiunti vari micro o nano modificatori organici o inorganici per diverse applicazioni e requisiti di prestazione. La presente invenzione è un materiale termoplastico che può essere utilizzato per riparare difetti di rivestimento o punti di danneggiamento. L'invenzione mira alla situazione attuale in cui l'inceratura e il ridimensionamento dei pozzi di petrolio e gas influiscono gravemente sulla normale produzione del giacimento di petrolio e gas, e il rivestimento protettivo dell'invenzione può modificare la bagnabilità della parete del tubo per raggiungere lo scopo di prevenire la formazione di cera, ridimensionamento e blocco dell'idratazione.

Nell'esperimento completo di valutazione delle prestazioni, il rivestimento protettivo dell'invenzione ha dimostrato la sua resistenza alle alte temperature, la resistenza alla corrosione e all'erosione è molto superiore a quella delle serie epossifenoliche, fluorocarbon e simili, che può migliorare significativamente la durata del tubo dell'olio e le prestazioni, temperatura di lavoro a lungo termine fino a ° 170 ~ 200 C . Rispetto ai rivestimenti protettivi importati dall'estero, il costo del rivestimento protettivo della presente invenzione è notevolmente ridotto.

Il metodo di preparazione del rivestimento protettivo dell'invenzione è semplice. Il metodo di costruzione del rivestimento protettivo dell'invenzione può rivestire il tubo del petrolio, la testa di pozzo petrolifero o l'apparecchiatura a fondo pozzo con il rivestimento protettivo dell'invenzione per garantire la qualità del rivestimento.

descrizione dettagliata:

Esempio 1:

Il rivestimento protettivo della presente invenzione è composto dalle seguenti materie prime in peso:

Solfuro di polifenilene ( PS ) 65%

Triossido di cromo ( CR 2 0 3 ) 5%

Diossido di titanio ( Ti 0 2 ) 15%

Carburo di silicio ( SiC ) 14%

silano 1 %

I materiali di cui sopra sono tutti materiali di dimensioni micron.

applicazione principale: elevata durezza, elevata resistenza all'usura, superficie liscia, nessun foro di spillo, utilizzato per il rivestimento interno del tubo di perforazione, rivestimento interno del tubo del pozzo di gas ad alto rendimento.

Il metodo di preparazione del rivestimento protettivo di questa forma di realizzazione è:

(1) Una polvere di solfuro di polifenilene e il suddetto agente rinforzante ed etanolo avente un peso di 5 volte il peso del polifenilensolfuro sono stati posti in un mulino a palle per macinazione a palle.

(2) Usando un mulino a sfere in ceramica, il tempo di macinazione delle palline è 12 ore.

(3) Dopo aver setacciato, la dimensione delle particelle della polvere è inferiore a 0.096 mm , e la sospensione del rivestimento protettivo viene preparata per l'uso.

Il metodo di costruzione del rivestimento protettivo di questa forma di realizzazione è:

1, pretrattamento della superficie del pezzo

Il rivestimento viene rimosso rimuovendo la vernice sulla superficie del tubo dell'olio mediante sinterizzazione meccanica, e la ruggine viene eseguita mediante sabbiatura meccanica per aumentare la forza di adesione tra il rivestimento e il pezzo, e per migliorare le prestazioni complessive del rivestimento.

2, spruzzatura airless ad alta pressione, processo di plastificazione:

Il processo di spruzzatura e plastificazione dello strato inferiore:

Lo strato inferiore è stato spruzzato con un metodo airless ad alta pressione, e quindi il pezzo è stato posizionato in forno a 80 ° C per 30 minuti, e il solvente nella vernice in sospensione è stato essiccato e plastificato. La temperatura di plastificazione è 320 ° C e il tempo di plastificazione è 30 minuti. Processo di spruzzatura e plastificazione dello strato intermedio e dello strato superficiale

(1) Lo strato intermedio viene spruzzato termicamente. Il pezzo è stato estratto dalla fornace, spruzzato rapidamente, poi plastificato ad una temperatura di 320 ° C per 30 minuti.

(2) Per lo strato superiore, la temperatura di plastificazione è 34 ( TC , tempo di plastificazione è 60 minuti. Finalmente, dopo che il pezzo plastificato è stato estratto dal forno, viene messo rapidamente nell'acqua di raffreddamento preparata e raffreddato rapidamente (estinto).

Ispezione e controllo della qualità del rivestimento

Dopo che la plastificazione è completata, i seguenti indicatori devono essere testati:

(1) Misurazione dello spessore del rivestimento mediante spessimetro del rivestimento: Spessimetro magnetico Microtest – F 6

(2) Utilizzo di un rivelatore di scintille per rilevare la presenza di fori di spillo nel rivestimento: utilizzando LCD -3 tipo di rilevamento della scintilla CC

Strumento di misura

(3) Misurare la durezza del rivestimento utilizzando un durometro: GB 6739-86 durometro;

(4) Misurare la resistenza all'urto del rivestimento con un tester di impatto; GB 1732-79 tester di impatto;

(5) Determinazione del livello di adesione del rivestimento mediante metro di adesione: GB 9286-88 tester di adesione;

(6) La resistenza all'erosione del rivestimento è testata da un tester di abrasione della sabbia in caduta : SY / T 0315-97;

Esempio 2:

Il rivestimento protettivo della seconda forma di realizzazione è composto dai seguenti componenti in percentuale in peso:

Solfuro di polifenilene ( PS ) 80%

Triossido di cobalto (scala nanometrica) 5%

Diossido di titanio (scala nanometrica) 10%

Al2O3 (scala nanometrica) 5%.

applicazione principale: • Elevata resistenza all'abrasione, superficie liscia, nessun foro di spillo, utilizzato per il tubo dell'olio a fondo pozzo dell'ambiente duro (compreso l'idrogeno solforato), il rivestimento interno del tubo di trasporto.

Il metodo di costruzione del rivestimento protettivo della seconda forma di realizzazione adotta un processo di spruzzatura di polvere elettrostatica, e il processo di preparazione della polvere è il seguente. La sospensione macinata a palle viene posta in un forno e al forno a ll 〇° C per 6 ore. Controllare le particelle di polvere con una DC inferiore a 0.074 mm . Il metodo è un metodo di rivestimento in cui una polvere viene adsorbita su una superficie di un pezzo utilizzando un effetto di induzione del campo elettrico ad alta tensione. Quindi il pezzo viene inviato al forno di cottura, e la polvere viene fusa mediante calore e livellata e solidificata mediante reticolazione.

membrana.

Processo di spruzzatura e plastificazione sottostante

Lo spessore dello strato inferiore dovrebbe essere inferiore a 60 messaggistica unificata , la temperatura di plastificazione è 320 ° C , e il tempo di plastificazione è 30 minuti.

Rivestimento superficiale e processo di plastificazione

Mettere il pezzo in una copertura antipolvere, interrompere la spruzzatura quando la polvere spruzzata non si è più sciolta, e sul pezzo appare uno strato di materiale polverulento, quindi metterlo rapidamente nel forno di plastificazione per plastificarlo e farlo ciclo due volte fino a quando non è richiesto. Lo spessore del rivestimento è 150~250 messaggistica unificata . La temperatura di plastificazione era 340 ° C e il tempo di plastificazione era 60 minuti.

Finalmente, il pezzo plastificato viene estratto dal forno, rapidamente messo nell'acqua di raffreddamento preparata, e raffreddato rapidamente (estinto)

fuoco).

Il tubo dell'olio appartiene al tubo sottile. Per esempio, il 2 7/8"Il tubo dell'olio utilizzato nell'industria petrolifera ha un diametro interno di 60 mm e una lunghezza del tubo di 9.6 m . Il rivestimento protettivo dell'invenzione ha un punto di fusione elevato e una temperatura di plastificazione elevata, e attualmente non è spruzzabile in Cina. L'invenzione descrive un dispositivo e una tecnologia per proteggere una polvere di rivestimento in un tubo del petrolio. Al fine di garantire uno spessore uniforme del rivestimento, nessun foro di spillo, e una superficie liscia, un auto-sviluppato MPS – P sistema di verniciatura a polvere è adottato . Il sistema utilizza la tecnologia dell'informazione e un sistema di controllo automatico. Realizza il monitoraggio e la spruzzatura automatici del computer. MPS – P il sistema di verniciatura a polvere controlla la pista di scorrimento e la distribuzione della temperatura del sistema di riscaldamento locale elettromagnetico a frequenza intermedia, controlla la pista di scorrimento della pistola a polvere, e assicura che la polvere possa essere spruzzata in modo uniforme, rapidamente e a spirale fino all'olio snello. La parete interna del tubo controlla la velocità di marcia del tubo dell'olio e invia il tubo dell'olio al forno di plastificazione del gas naturale per la plastificazione. Il forno di plastificazione a gas naturale dovrebbe rendere uniforme la distribuzione della temperatura di ciascuna parte del sottile tubo dell'olio per garantire la qualità del rivestimento.

Esempio 3:

Il rivestimento protettivo della terza forma di realizzazione è composto dalle seguenti materie prime in peso:

Solfuro di polifenilene ( PS ) 60%

Fluoro tetra ( F 4fi ) 10%

Triossido di cromo ( CR 2 0 3 ) 5%

Diossido di titanio ( Ti 0 2 ) 15%

Carburo di silicio ( SiC ) 10%

I materiali di cui sopra sono tutti materiali di dimensioni micron.

applicazione principale: elevata durezza, alto antiusura, anticera e incrostazioni di pipe petrolifere, rivestimento interno del tubo dell'olio a fondo pozzo e del tubo di trasporto utilizzato in ambienti difficili.

Il metodo di preparazione e il metodo di costruzione del rivestimento protettivo della terza forma di realizzazione sono gli stessi della prima forma di realizzazione.

Esempio 4:

Questa forma di realizzazione 4 è costituito dai seguenti componenti in percentuale in peso:

Solfuro di polifenilene ( PS ) 57%

Politetrafluoroetilene ( F 4 ) 10%

Triossido di cobalto ( co 2 0:,) 5%

Diossido di titanio ( Ti 0 2 ) 25%

Fibra di carbonio 3%

I materiali di cui sopra sono tutti materiali di dimensioni micron.

applicazione principale. • Impedire la ceratura del tubo dell'olio, rappresentazione in scala, superficie liscia, buona adesione e basso coefficiente di attrito.

Il metodo di preparazione e il metodo di costruzione del rivestimento protettivo della quarta forma di realizzazione sono gli stessi della seconda forma di realizzazione.

Le forme di realizzazione sopra menzionate sono ulteriormente descritte nella descrizione di cui sopra della presente invenzione, ma l'ambito del suddetto oggetto della presente invenzione non deve essere interpretato come limitato alle forme di realizzazione di cui sopra. Qualsiasi tecnologia implementata sulla base di quanto sopra rientra nell'ambito della presente invenzione.