Proprietà di espansione del tubo del rivestimento J55

ottobre 28, 2024

Tubo per cracking del petrolio ASTM A333M

novembre 7, 2024Tubi e tubi di rivestimento resistenti alla corrosione di CO2

introduzione

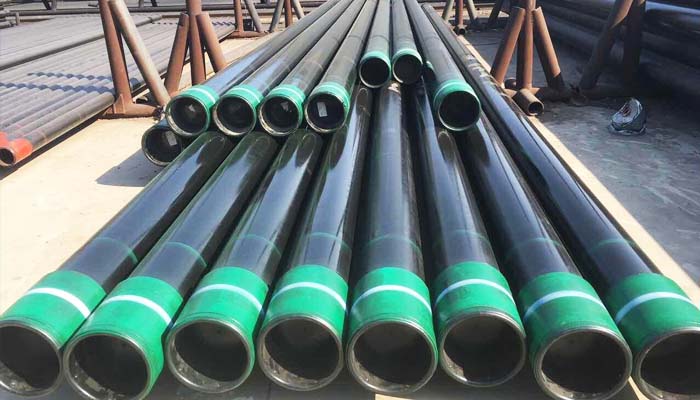

Nell'industria del petrolio e del gas, diossido di carbonio (CO2) corrosione è una preoccupazione significativa, particolarmente in ambienti dove la CO2 è presente in alte concentrazioni. Corrosione della CO2, conosciuto anche come dolce corrosione, si verifica quando l'anidride carbonica si dissolve in acqua, formando acido carbonico (H2CO3), che possono attaccare aggressivamente i materiali in acciaio, portando alla vaiolatura, corrosione uniforme, e infine, guasto delle tubazioni e dei tubi di rivestimento. Questo tipo di corrosione è particolarmente diffuso in Serbatoi ricchi di CO2, miglioramento del recupero del petrolio (EOR) operazioni, e pozzi di gas.

Per combattere la corrosione della CO2, l'industria si è sviluppata specializzata Tubi e tubi di rivestimento resistenti alla corrosione della CO2. Questi tubi sono progettati per resistere alle difficili condizioni degli ambienti ricchi di CO2, garantire l’integrità del pozzo e prevenire costosi guasti. In questo articolo, esploreremo le proprietà, materiale, e tecnologie utilizzate nei tubi e nei tubi di rivestimento resistenti alla corrosione della CO2, così come i fattori che influenzano la loro performance.

Specifiche API SPEC 5CT per involucri e tubi

ANSI/NACE TM0177 Test di laboratorio sui metalli per la resistenza alla fessurazione da tensocorrosione e alla tensocorrosione in ambiente H2S.

ISO 15156 Materiale per l'industria del petrolio e del gas naturale da utilizzare in ambienti contenenti H2S nella produzione di petrolio e gas.

ISO 13680 Tubi senza saldatura resistenti alla corrosione per l'industria del petrolio e del gas naturale da utilizzare come rivestimento , condizioni tecniche di fornitura stock di tubi e giunti terza edizione.

| Grado

|

Nome del prodotto

|

Limite di snervamento/Mpa | Resistenza alla trazione/Mpa | Allungamento

|

Charpy V-Impact/J | Durezza massima(HRC) | |

| Min | Max | Min | |||||

| 55 | BL55-5cr | 449 | 552 | 517 | Calcolato secondo la formula API 5CT | Hb210 | |

| 80 | BL80-1cr | 552 | 758 | 689 | 23 | ||

| BL80-3cr | |||||||

| 90 | BL90-3cr | 621 | 724 | 689 | 25.4 | ||

| 95 | BL95-3cr | 655 | 758 | 724 | 25.4 | ||

| BL95-13cr | |||||||

| BL95S-13cr | |||||||

| 110 | BL110-3Cr | 758 | 965 | 862 | 32 | ||

| BL110-5Cr | |||||||

| BL110S-5Cr | |||||||

| 125 | BL125-5cr | 862 | 1034 | 931 | – | ||

| BL125-15cr | |||||||

| 130 | BL130-5cr | 896 | 1103 | 1034 | – | ||

C:I prodotti non API possono anche negoziare con i clienti per quanto riguarda i dati tecnici.

Sommario

- Comprendere la corrosione da CO2

- Materiali per la resistenza alla corrosione da CO2

- 2.1 Acciaio al carbonio

- 2.2 Acciaio a bassa lega

- 2.3 Leghe resistenti alla corrosione (CRA)

- 2.4 Tubi rivestiti e rivestiti

- Fattori che influenzano la corrosione della CO2

- 3.1 Pressione parziale di CO2

- 3.2 Temperatura

- 3.3 Contenuto d'acqua

- 3.4 Livelli di pH

- Test e valutazione della resistenza alla corrosione della CO2

- 4.1 Test in autoclave

- 4.2 Test elettrochimici

- 4.3 Test sul campo

- Applicazioni di tubi e involucri resistenti alla corrosione con CO2

- Domande frequenti (FAQ)

- Conclusione

Comprendere la corrosione da CO2 {#comprensione-co2-corrosione}

Corrosione della CO2 si verifica quando l'anidride carbonica si dissolve in acqua, formando acido carbonico. Questo acido reagisce con il ferro presente nell'acciaio per formarsi carbonato di ferro (FeCO3), che può formare uno strato protettivo o, a determinate condizioni, portare a corrosione aggressiva. La gravità della corrosione da CO2 dipende da diversi fattori, includendo il pressione parziale della CO2, temperatura, contenuto di acqua, e Livelli di pH.

La reazione generale per la corrosione da CO2 nell'acciaio è la seguente:

La formazione di carbonato di ferro a volte può fungere da strato protettivo, rallentando il processo di corrosione. tuttavia, in ambienti ad alta velocità o dove lo strato protettivo è instabile, il tasso di corrosione può aumentare in modo significativo, che porta a vaiolatura, erosione, o corrosione uniforme.

Materiali per la resistenza alla corrosione da CO2 {#materiali per la resistenza alla corrosione della CO2}

Scegliere il materiale giusto per Tubi e involucri resistenti alla corrosione della CO2 è fondamentale per garantire la longevità e la sicurezza dei pozzi di petrolio e gas. Vengono comunemente utilizzati diversi materiali, ognuno con i propri vantaggi e limiti.

2.1 Acciaio al carbonio {#acciaio al carbonio}

Acciaio al carbonio è il materiale più comunemente utilizzato per tubi e involucri nell'industria petrolifera e del gas grazie al suo basso costo e alla sua disponibilità. tuttavia, l’acciaio al carbonio è altamente suscettibile alla corrosione da CO2, soprattutto in ambienti con elevate pressioni parziali di CO2 e contenuto di acqua. Per mitigare la corrosione da CO2 nell’acciaio al carbonio, gli operatori usano spesso inibitori della corrosione, rivestimenti, o Protezione catodica.

Mentre l’acciaio al carbonio può essere utilizzato in ambienti CO2 con le giuste misure di protezione, generalmente non è consigliato per elevate concentrazioni di CO2 o applicazioni ad alta temperatura, dove sono richiesti materiali più resistenti.

2.2 Acciaio a bassa lega {#acciaio bassolegato}

Acciaio bassolegato contiene piccole quantità di elementi leganti come cromo, molibdeno, o resistenza alle alte temperature, che ne migliorano la resistenza alla corrosione della CO2. Questi materiali offrono prestazioni migliori rispetto all'acciaio al carbonio in ambienti con CO2 moderata, ma possono comunque richiedere l'uso di inibitori di corrosione o rivestimenti per migliorarne la durata.

Gli acciai bassolegati sono spesso utilizzati in pozzi di moderata profondità o pozzi di gas dove le concentrazioni di CO2 non sono eccessivamente elevate.

2.3 Leghe resistenti alla corrosione (CRA) {#leghe resistenti alla corrosione}

Leghe resistenti alla corrosione (CRA) sono materiali appositamente progettati che offrono una resistenza superiore alla corrosione della CO2. Queste leghe contengono tipicamente alti livelli di cromo, resistenza alle alte temperature, e molibdeno, che forniscono un'eccellente resistenza sia alla CO2 che idrogeno solforato (H2S) corrosione.

Le CRA comuni utilizzate in ambienti ricchi di CO2 includono:

- 13CR (Acciaio inossidabile martensitico): Contiene circa 13% cromo e offre una buona resistenza alla corrosione da CO2 a temperature da basse a moderate. È ampiamente usato in Pozzi di gas ricchi di CO2 e Operazioni dell'EOR.

- Super 13Cr: Una versione potenziata del 13Cr con migliore resistenza alla corrosione a temperature più elevate e pressioni parziali di CO2.

- Acciaio inossidabile duplex: Unisce le proprietà degli acciai inossidabili austenitici e ferritici, offrendo un'eccellente resistenza alla corrosione della CO2 e un'elevata resistenza meccanica.

- Leghe a base di nichel (per esempio., Inconel, Hastelloy): Queste leghe forniscono il massimo livello di resistenza alla corrosione e vengono utilizzate negli ambienti con CO2 più severi, compresi pozzi ad alta temperatura e ad alta pressione.

Mentre le CRA offrono un'eccellente resistenza alla corrosione, sono significativamente più costosi dell'acciaio al carbonio o dell'acciaio a bassa lega, rendendoli adatti a ambienti ad alto rischio dove il fallimento sarebbe catastrofico.

2.4 Tubi rivestiti e rivestiti {#tubi rivestiti e rivestiti}

Tubi rivestiti e rivestiti combinare l’economicità dell’acciaio al carbonio con la resistenza alla corrosione delle CRA. In questi tubi, un sottile strato di materiale CRA è incollato alla superficie interna di a tubo in acciaio al carbonio, fornendo un'eccellente resistenza alla corrosione a un costo inferiore rispetto all'utilizzo di tubi CRA solidi.

- Tubi rivestiti: Lo strato CRA è metallurgicamente legato al tubo in acciaio al carbonio, fornendo una superficie forte e durevole resistente alla corrosione.

- Tubi rivestiti: Lo strato CRA è legato meccanicamente al tubo in acciaio al carbonio, offrendo resistenza alla corrosione senza la necessità di un legame metallurgico.

I tubi rivestiti e rivestiti sono comunemente usati in Ambienti ricchi di CO2 dove il costo è una preoccupazione, ma la resistenza alla corrosione è ancora fondamentale.

Fattori che influenzano la corrosione della CO2 {#fattori che influenzano la corrosione della CO2}

Diversi fattori influenzano la velocità e la gravità della corrosione da CO2 nei tubi e nei rivestimenti. Comprendere questi fattori è essenziale per selezionare i materiali giusti e implementare strategie efficaci di prevenzione della corrosione.

3.1 Pressione parziale di CO2 {#co2-pressione parziale}

Il pressione parziale della CO2 è un fattore chiave nel determinare la gravità della corrosione da CO2. Pressioni parziali di CO2 più elevate comportano una maggiore dissoluzione di CO2 nell’acqua, portando alla formazione di più acido carbonico e, di conseguenza, tassi di corrosione più elevati. In generale, all’aumentare della pressione parziale della CO2, la necessità di materiali o inibitori resistenti alla corrosione diventa più critica.

3.2 Temperatura {#temperatura}

Temperatura ha un effetto complesso sulla corrosione della CO2. A temperature moderate (sotto i 60°C), la velocità di corrosione tende ad aumentare con la temperatura a causa della maggiore solubilità della CO2 in acqua. tuttavia, a temperature più elevate (superiore a 100°C), la formazione di strati protettivi di carbonato di ferro può rallentare la velocità di corrosione.

In ambienti ad alta temperatura, materiali come super 13Cr o leghe a base di nichel sono spesso tenuti a resistere agli effetti combinati della corrosione della CO2 e dello stress termico.

3.3 Contenuto d'acqua {#contenuto di acqua}

Acqua è un fattore critico nella corrosione della CO2 perché la CO2 deve dissolversi in acqua per formare acido carbonico. Nei pozzi di gas secco, dove il contenuto di acqua è minimo, La corrosione da CO2 è meno preoccupante. tuttavia, in pozzi ad alto contenuto d'acqua, specialmente in gas umido o pozzetti di condensa, il rischio di corrosione da CO2 è notevolmente più elevato.

3.4 Livelli di pH {#livelli di ph}

Il pH dell’ambiente influisce anche sulla corrosione della CO2. Livelli di pH più bassi (condizioni più acide) aumentare la velocità di corrosione, mentre livelli di pH più elevati (condizioni più alcaline) può ridurre il tasso di corrosione. In ambienti ricchi di CO2, il pH è tipicamente basso a causa della formazione di acido carbonico. Stabilizzazione del pH tecniche, come l'aggiunta di sostanze alcaline al fluido, può aiutare a mitigare la corrosione della CO2.

Test e valutazione della resistenza alla corrosione della CO2 {#test e valutazione}

Per garantire che tubi e tubi di rivestimento possano resistere alla corrosione della CO2, vengono utilizzati diversi metodi di prova per valutare le loro prestazioni in ambienti ricchi di CO2.

4.1 Test in autoclave {#test in autoclave}

Test in autoclave prevede l’esposizione del materiale a CO2 e acqua ad alta pressione in un ambiente controllato per simulare le condizioni del fondo pozzo. Il test viene condotto a temperature e pressioni elevate per valutare la resistenza del materiale alla corrosione della CO2. I test in autoclave vengono comunemente utilizzati per valutare le prestazioni di CRA e acciai bassolegati in ambienti con CO2.

4.2 Test elettrochimici {#test elettrochimici}

Test elettrochimici misura la velocità di corrosione di un materiale monitorando le reazioni elettrochimiche che si verificano quando il materiale è esposto a CO2 e acqua. Questo metodo fornisce dati preziosi sulla resistenza alla corrosione del materiale e può aiutare a identificare i migliori materiali per specifici ambienti ricchi di CO2.

4.3 Test sul campo {#test sul campo}

Test sul campo comporta l'installazione del tubo o tubo di rivestimento in un pozzo reale e monitorandone le prestazioni nel tempo. Questo metodo fornisce dati reali sulla capacità del materiale di resistere alla corrosione della CO2 in condizioni operative reali. I test sul campo vengono spesso utilizzati per convalidare i risultati dei test di laboratorio e garantire le prestazioni a lungo termine del materiale.

Applicazioni di tubi e involucri resistenti alla corrosione con CO2 {#applicazioni}

I tubi e i tubi di rivestimento resistenti alla corrosione della CO2 vengono utilizzati in una varietà di applicazioni, tra cui:

- Pozzi di gas ricchi di CO2: Nei pozzi dove la CO2 è presente in alte concentrazioni, materiali resistenti alla corrosione come 13CR o super 13Cr sono comunemente usati per prevenire la corrosione della CO2.

- Recupero migliorato del petrolio (EOR): Nel Iniezione di CO2 Operazioni dell'EOR, dove la CO2 viene iniettata nel giacimento per migliorare il recupero del petrolio, tubi e involucri resistenti alla corrosione sono essenziali per prevenire guasti dovuti alla corrosione della CO2.

- Pozzi ad alta temperatura: In pozzi con temperature elevate, materiali come leghe a base di nichel o acciaio inossidabile duplex sono utilizzati per resistere agli effetti combinati della corrosione della CO2 e dello stress termico.

- Pozzi di gas umido: In pozzi con elevato contenuto d'acqua, materiali resistenti alla corrosione vengono utilizzati per prevenire la corrosione della CO2, che è aggravato dalla presenza dell'acqua.

Domande frequenti (FAQ) {#domande frequenti}

1. Che cos'è la corrosione da CO2 nei tubi e nei tubi di rivestimento?

Corrosione della CO2, conosciuto anche come dolce corrosione, si verifica quando l'anidride carbonica si dissolve in acqua per formare acido carbonico, che reagisce con l'acciaio formando carbonato di ferro. Questo processo può portare alla vaiolatura, corrosione uniforme, e guasto dei tubi e dei tubi di rivestimento.

2. Quali materiali vengono utilizzati per tubi e involucri resistenti alla corrosione della CO2?

Materiali utilizzati per Tubi e involucri resistenti alla corrosione della CO2 includere acciaio al carbonio (con inibitori), acciaio bassolegato, leghe resistenti alla corrosione (CRA) ad esempio 13CR e leghe a base di nichel, e tubi rivestiti o rivestiti.

3. In che modo la temperatura influisce sulla corrosione della CO2?

Temperatura influenza la corrosione della CO2 in diversi modi. A temperature moderate, la velocità di corrosione aumenta con la temperatura a causa della maggiore solubilità della CO2. A temperature più elevate, si possono formare strati protettivi di carbonato di ferro, riducendo il tasso di corrosione.

4. Qual è il ruolo dell'acqua nella corrosione della CO2?

Acqua è essenziale per la corrosione della CO2 perché la CO2 deve dissolversi in acqua per formare acido carbonico. In pozzi con elevato contenuto d'acqua, il rischio di corrosione della CO2 è significativamente più elevato rispetto ai pozzi di gas secco.

5. Come viene testata la resistenza alla corrosione della CO2?

La resistenza alla corrosione della CO2 viene testata utilizzando metodi come test in autoclave, test elettrochimici, e test sul campo. Questi test valutano le prestazioni del materiale in ambienti ricchi di CO2 in condizioni di pozzo simulate o reali.

Conclusione {#conclusione}

Corrosione della CO2 rappresenta una sfida importante nel settore del petrolio e del gas, soprattutto in pozzi con elevate concentrazioni di CO2. Per prevenire guasti costosi e garantire l’integrità del pozzo, è essenziale da usare Tubi e tubi di rivestimento resistenti alla corrosione della CO2. Materiali come leghe resistenti alla corrosione (CRA), tubi rivestiti, e acciai bassolegati offrono un'eccellente resistenza alla corrosione da CO2, rendendoli adatti ad una vasta gamma di applicazioni, tra cui Pozzi di gas ricchi di CO2, Operazioni dell'EOR, e pozzi ad alta temperatura.

Comprendendo i fattori che influenzano la corrosione della CO2 e selezionando i materiali giusti, gli operatori possono prolungare significativamente la durata dei tubi e dei tubi di rivestimento, ridurre i costi di manutenzione, e migliorare la sicurezza e l’affidabilità complessiva delle loro operazioni.