Nichel 200 (UNS N02200) Tubi in lega

Settembre 26, 2025

Panoramica della capacità di produzione del tubo di linea API 5L X70

ottobre 4, 2025Tappi per tubi in acciaio al carbonio: Una guida autorevole all'ingegneria, Produzione, e applicazioni

introduzione: Una componente cruciale nei sistemi di tubazioni industriali

Tubo in acciaio al carbonio caps, Conosciuto anche come teste o tappi, sono componenti cruciali nei sistemi di tubazioni industriali utilizzate per chiudere permanentemente o temporaneamente un'apertura del tubo.[1] Il loro ruolo si estende ben oltre una semplice funzione di collegamento. Sono essenziali per mantenere l'integrità e la tenuta di un sistema di tubazioni, prevenire efficacemente la perdita di supporti liquidi o gassosi, e proteggere l'interno dalla contaminazione da oggetti estranei durante la costruzione o il funzionamento.[1] inoltre, Durante il test di pressione idrostatica o pneumatica, Un cappuccio per tubi svolge un ruolo decisivo sigillando il sistema, permettendolo di resistere alla pressione del test.[1]

L'acciaio al carbonio è il materiale preferito per la produzione di questi componenti perché fornisce un perfetto equilibrio di resistenza, durata, ed efficacia in termini di costi.[2, 3] Le sue proprietà meccaniche superiori sono particolarmente cruciali quando affrontano condizioni di servizio impegnative come l'alta pressione e la temperatura, rendendolo una scelta indispensabile per industrie critiche come petrolio e gas, petrolchimico, e produzione di energia. Un tappo per tubi apparentemente semplice è più di una semplice spina; È un componente strutturale progettato per resistere a uno spettro completo di sollecitazioni operative, Dalla pressione interna ai fattori ambientali esterni. Questa domanda funzionale impone direttamente la sua ingegneria, produzione, e standard di qualità, che formano il fondamento della sua prestazione affidabile. Questa relazione causa-effetto dimostra che la funzione prevista del limite (per esempio., per test o sigillazione della pressione) determina il materiale, produzione, e standard di test che devono essere soddisfatti, Un elemento chiave di un'analisi di esperti piuttosto che una semplice descrizione del prodotto.

Capitolo uno: Analisi degli usi e delle funzioni CAP

1.1 Tipi di tappo del tubo classificati per metodo di connessione

I tappi per tubi in acciaio al carbonio sono disponibili in diversi tipi principali in base a come si collegano al tubo, Con ogni tipo progettato per soddisfare le esigenze specifiche dell'applicazione e le valutazioni di pressione operativa.

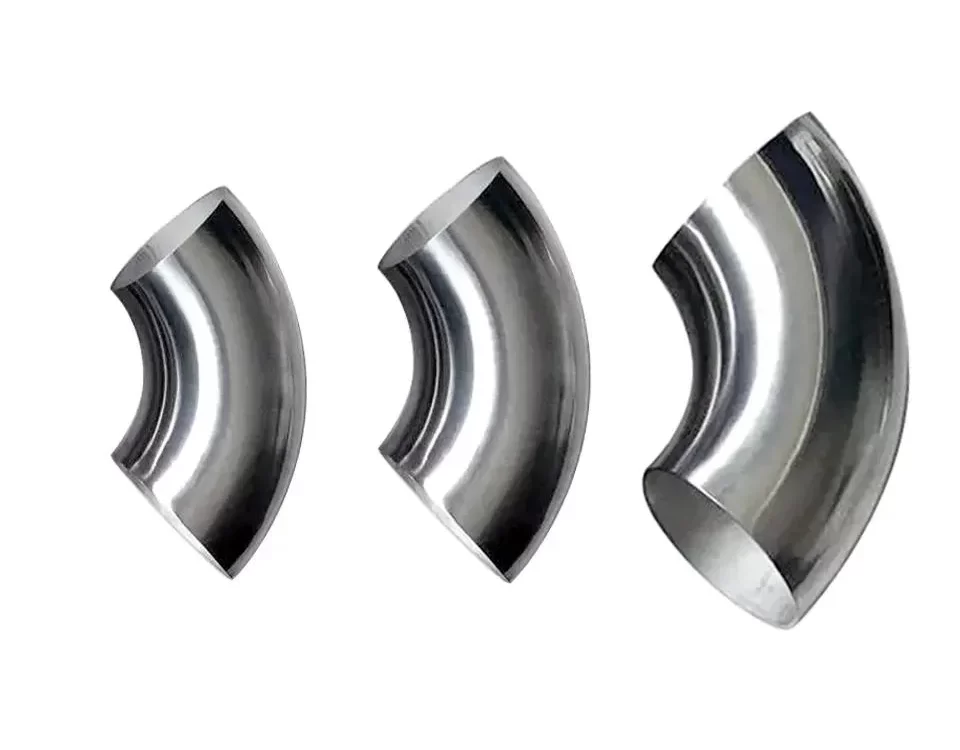

- Tappi da calcio: Si tratta di raccordi fatti in fabbrica progettati per una connessione permanente all'estremità di un tubo mediante saldatura di testa.[1, 4] Sono in genere utilizzati in applicazioni ad alta pressione in cui un sigillo completo è fondamentale e sono regolati da standard del settore come ASME B16.9.[1, 4] La produzione di tappi da calcio spesso comporta un processo senza soluzione di continuità, dove il cappuccio è stampato da un singolo pezzo di acciaio, che riduce al minimo i potenziali punti deboli dalle articolazioni saldate.[5]

- Caps-weld-weld: Questi tappi sono collegati inserendo il tubo in un'area incassata (il “PRESA”) del limite prima della saldatura.[4] Questo metodo è dettagliato in ASME B16.11 e viene spesso utilizzato per applicazioni ad alta pressione fino alla classe 9000.[1, 4]

- Tappi filettati: Questi tappi hanno filettature interne progettate per avvitare le filettature esterne di un'estremità del tubo.[1, 6] Forniscono un sigillo stretto per liquidi o gas e sono anche governati da ASME B16.11, in genere per valutazioni di pressione più basse come la classe 2000, 3000, e 6000.[1, 6] I thread possono essere rastremati (come NPT, BSP) o dritto.[5, 6]

La scelta tra il calcio, socket-weld, e le connessioni filettate dipendono direttamente dalla valutazione della pressione richiesta e dalla permanenza della connessione. Le connessioni del butt-weld offrono la massima resistenza e la massima tenuta permanente, rendendoli la scelta preferita per i sistemi critici ad alta pressione. In contrasto, I tappi filettati forniscono un sigillo temporaneo o semi-permanente, Adatto a sistemi che potrebbero richiedere future espansioni o manutenzione, come durante il test di pressione.[1] Il processo di produzione di tappi da calcio con saldatura comporta spesso la formazione di un prodotto senza soluzione di continuità da un singolo pezzo di acciaio [5], che riduce al minimo i potenziali punti deboli sulle cuciture di saldatura. In contrasto, I raccordi a cattura e filettati vengono generalmente effettuati utilizzando il processo di forgiatura.[7] La forgiatura impartisce una struttura a grana fine e un'elevata resistenza meccanica al materiale [8], che è essenziale per questi tipi di connessione in quanto devono resistere a sollecitazioni complesse dall'articolazione (socket-weld) o thread (filettato). Ciò suggerisce una strategia di produzione sfumata: Stamping senza soluzione di continuità per permanente, Connessioni ad alta integrità, e forgiando per altri tipi per ottenere la forza necessaria. L'intero processo di produzione, Dalla selezione delle materie prime all'ispezione finale, riflette gli standard rigorosi che l'industria segue. Aderenza agli standard dimensionali come ASME B16.9 e B16.11 [1, 4, 9] assicura che i raccordi di diversi produttori siano intercambiabili e affidabili, che è un fattore critico per i grandi progetti infrastrutturali.

Parametri tecnici

| Diametro nominale | Diametro esterno finale | Distanza dalla faccia posteriore all'estremità | ||||

| DN | NPS | Serie A | Serie B | E | Spessore ultimo T a lungo e | E1 |

| 15 | 1/2 | 21.3 | 18 | 25 | 4.57 | 25 |

| 20 | 3/4 | 26.9 | 25 | 25 | 3.81 | 25 |

| 25 | 1 | 33.7 | 32 | 38 | 4.57 | 38 |

| 32 | 1.1/4 | 42.4 | 38 | 38 | 4.83 | 38 |

| 40 | 1.1/2 | 48.3 | 45 | 38 | 5.08 | 38 |

| 50 | 2 | 60.3 | 57 | 38 | 5.59 | 44 |

| 65 | 2.1/2 | 76.1(73) | 76 | 38 | 7.11 | 51 |

| 80 | 3 | 88.9 | 89 | 51 | 7.62 | 64 |

| 90 | 3.1/2 | 101.6 | 64 | 8.13 | 76 | |

| 100 | 4 | 114.3 | 108 | 64 | 8.64 | 76 |

| 125 | 5 | 139.7 | 133 | 76 | 9.65 | 89 |

| 150 | 6 | 168.3 | 159 | 89 | 10.92 | 102 |

| 200 | 8 | 219.1 | 219 | 102 | 12.7 | 127 |

| 250 | 10 | 273 | 273 | 127 | 12.7 | 152 |

| 300 | 12 | 323.9 | 325 | 152 | 12.7 | 178 |

| 350 | 14 | 355.6 | 377 | 165 | 12.7 | 191 |

| 400 | 16 | 406.4 | 426 | 178 | 12.7 | 203 |

| 450 | 18 | 457.2 | 478 | 203 | 12.7 | 229 |

| 500 | 20 | 508 | 529 | 229 | 12.7 | 254 |

| 550 | 22 | 559 | 254 | 12.7 | 254 | |

| 600 | 24 | 610 | 630 | 267 | 12.7 | 305 |

| 650 | 26 | 660 | 267 | 1 | 1 | |

| 700 | 28 | 711 | 720 | 267 | 1 | |

| 750 | 30 | 762 | 267 | 1 | ||

| 800 | 32 | 813 | 820 | 267 | ||

| 850 | 34 | 864 | 267 | 1 | ||

| 900 | 36 | 914 | 920 | 267 | 1 | |

| 950 | 38 | 965 | 305 | 1 | ||

| 1000 | 40 | 1016 | 1020 | 305 | ||

| 1050 | 42 | 1067 | 305 | |||

| 1100 | 44 | 1118 | 1120 | 343 | ||

| 1150 | 46 | 1168 | 343 | |||

| 1200 | 48 | 1220 | 1220 | 343 | ||

| Nota: L'altezza E è applicabile quando T non supera il valore tra parentesi, Altrimenti dovrebbe essere utilizzata l'altezza E1. | ||||||

1.2 Panoramica di forme e design comuni

Oltre ai tipi di connessione, I tappi per tubi sono disponibili in una varietà di forme e design per soddisfare le diverse esigenze funzionali ed estetiche. I tappi per tubi sono disponibili in varie forme, Compreso l'emisferico, ovale, il giro, Piazza, e rettangolare.[5, 6]

- Cappelli rotondi: Il tipo più comune, I tappi rotondi possono presentare una flangia per una facile rimozione e una protezione aggiunta; Una testa scanalata per l'installazione del cacciavite; o una testa sopravvalutata o sfaccettata per una facile installazione e rimozione manuale, che sono caratteristiche tipiche dei tappi e delle spine filettate.[5, 6]

- Tappi quadrati/rettangolari: Questi sono appositamente progettati per applicazioni a tubi quadrati, come per la produzione di recinzioni o mobili. Le considerazioni dimensionali chiave sono la lunghezza e la larghezza.[5, 6]

Capitolo due: Il materiale di pietra angolare: ASTM A234WPB

2.1 Composizione chimica dettagliata e proprietà

I tappi dei tubi in acciaio al carbonio sono prevalentemente fabbricati dal grado WPB ASTM A234, Una specifica standard per i raccordi in acciaio di carbonio e lega battuti per un servizio di temperatura moderato ed elevato.[10, 11] Il “WPB” La designazione sta per “Grado formato b,” che è un grado specifico all'interno di questo standard. La lettera "w’ Significa saldabile, 'P’ sta per pressione, e "b’ si riferisce al suo voto, che si riferisce alla sua potenza minima di snervamento.[11]

La composizione chimica di ASTM A234 WPB è controllata con precisione per garantire un equilibrio di resistenza, durata, e saldabilità. La tabella seguente elenca gli elementi chiave e le loro percentuali.[10, 11, 12] Il contenuto di carbonio è tenuto relativamente basso (0.30% Max) per garantire una buona saldabilità, Un requisito cruciale per i raccordi progettati per essere saldati.[2, 10]

2.2 Proprietà meccaniche chiave cruciali per il servizio ad alte prestazioni

Le proprietà meccaniche di ASTM A234 WPB sono ciò che gli consente di resistere a stress elevato, calore alto, e ambienti ad alta pressione senza fallimento.[10]

- Resistenza allo snervamento: Una resistenza minima di snervamento di 240 MPa (35 KSI) [10, 11] o 32 KSI [13] rappresenta il punto in cui il materiale inizia a deformarsi in modo plastico. Questo valore fornisce un margine di sicurezza per i sistemi di tubazioni a pressione standard.[10, 11, 14]

- Resistenza alla trazione: Che va da 415-585 MPa (60-85 KSI), La resistenza alla trazione è il carico massimo che il materiale può gestire prima della frattura.[10, 11, 13] Ciò garantisce che possa gestire stress significativi in ambienti esigenti.[10]

- Allungamento: Un allungamento minimo di 22% indica una buona duttilità e flessibilità, consentire al materiale di deformarsi sotto stress senza fratturazione, Una caratteristica di sicurezza critica nei sistemi ad alta pressione.[10, 15]

Potrebbero esserci lievi variazioni nelle proprietà meccaniche riportate (per esempio., Forza di snervamento di 35 KSI [11] o 32 KSI [13]) all'interno dello standard ASTM A234. Questa non è una contraddizione ma piuttosto un riflesso delle tolleranze consentite dallo standard. Queste differenze evidenziano l'importanza di ottenere un certificato di test materiale certificato (MTC) Per garantire che un lotto specifico di prodotti soddisfi le specifiche richieste.[12] Questa comprensione sfumata degli standard dei materiali e l'enfasi sul controllo di qualità è un segno distintivo della vera comprensione delle operazioni del settore.

2.3 Il ruolo del trattamento termico nel migliorare le prestazioni

Il trattamento termico è una fase fondamentale nella produzione di raccordi WPB ASTM A234, progettato per ottenere le proprietà meccaniche desiderate. Il processo specifico dipende dalla temperatura di formazione finale.[16, 17]

- Raccordi a forma di caldo: Se l'operazione di formazione finale è completata tra 1150 ° F (620° C) e 1800 ° F. (980° C), Non è richiesto alcun trattamento termico aggiuntivo, E possono essere raffreddati in aria fissa.[16, 17] tuttavia, Se la temperatura supera i 1800 ° F, ricottura successiva, normalizzante, o la normalizzazione e il temperamento devono essere eseguite.[17]

- Raccordi a freddo: Per raccordi formati a temperature inferiori a 1150 ° F (620° C), Devono essere normalizzati o fissati allo stress tra 1100 ° F (595° C) e 1275 ° F. (690° C) per alleviare le sollecitazioni interne e ripristinare le proprietà meccaniche.[16, 17]

Vale la pena notare che mentre ASTM A234 WPB è il materiale più comune, C'è una chiara tendenza nei settori moderni come oletini e gasdotti verso “Alta resa” Materiali come i gradi ASTM A860 e WPHY.[14] Questi materiali offrono maggiori resoconti minimi di snervamento (42-70 KSI), consentendo pressioni più elevate, aumento del flusso fluido, e una vita di servizio più lunga.[14] Ciò dimostra che mentre WPB è il cavallo di battaglia del settore, Il mercato si sta evolvendo verso più specializzato, Alternative per prestazioni più elevate per le applicazioni più esigenti.

Capitolo tre: Dalla materia prima al prodotto finito: Il viaggio di produzione

3.1 Metodi di produzione principali

La produzione di tappi per tubi in acciaio al carbonio prevede diversi metodi di produzione chiave, ciascuno scelto in base alla forma desiderata, forza, e volume di produzione.[8]

- Forgiatura: In questo processo, Il metallo viene riscaldato a uno stato di plastica e quindi modellato ad alta pressione usando stampi.[8] La forgiatura crea componenti con elevata resistenza meccanica, durata, e una raffinata struttura a grana, rendendolo ideale per applicazioni ad alta pressione.[7, 8]

- Timbratura: Questo metodo utilizza una pressa per tagliare e modellare i fogli metallici nella forma del cappuccio desiderato. È altamente efficiente per la produzione di massa e garantisce una coerenza dimensionale.[8, 18]

- Casting: La fusione comporta il versamento del metallo fuso in uno stampo dove si raffredda e si solidifica. Ciò è adatto per produrre progetti complessi e può utilizzare un'ampia varietà di materiali, Ma i tappi risultanti possono avere proprietà meccaniche più basse rispetto a quelle forgiate o saldate.[8]

- Saldatura: I tappi saldati vengono realizzati unendo due piastre di metallo piatto, che offre versatilità in dimensioni e forma. tuttavia, I cappucci saldati possono avere potenziali punti deboli ai giunti, rendendoli meno adatti per applicazioni ad alto stress rispetto ai tappi forgiati.[8]

3.2 Esplorazione approfondita del processo di forgiatura

Il processo di forgiatura per i raccordi per tubi è un viaggio in più fasi.[7]

- Selezione delle materie prime: Vengono scelte billette o piastre in acciaio al carbonio di alta qualità, e la loro composizione chimica è verificata per soddisfare gli standard ASTM.[7, 10]

- Riscaldamento e forgiatura: La materia prima viene riscaldata in un forno a una temperatura in cui è malleabile, quindi modellato in una pressa di forgiatura usando stampi specializzati. I metodi di forgiatura comuni includono:

- FORGAGGI Open-Die: Il metallo è modellato da ripetuti colpi da un martello e non è completamente racchiuso dal dado. Questo metodo viene utilizzato per produrre grandi, forme semplici e si basa sull'abilità dell'operatore.[7]

- Forgiatura a dieta chiusa: Il metallo è posizionato tra due stampi pre-machinati e modellato sotto pressione, offrire un controllo preciso per più piccolo, raccordi più intricati.[7]

- Corpac lavora a stretto contatto con i propri clienti per presentare soluzioni di tubazioni realizzate per soddisfare i gradi e le specifiche richieste: Dopo la forgiatura, Qualsiasi materiale in eccesso viene tagliato, e il raccordo può subire ulteriori lavorazioni per ottenere funzionalità specifiche.[7]

Il metodo di produzione non è una scelta arbitraria ma una conseguenza diretta dell'applicazione prevista del prodotto. I tappi forgiati sono la scelta preferita per l'alta pressione, ambienti ad alto stress grazie alla loro integrità superiore.[7, 8] In contrasto, I tappi timbrati sono più adatti per il volume ad alto contenuto, Applicazioni a basso costo in cui la resistenza non è il driver principale. Questa è una logica di ingegneria fondamentale che collega la scelta del processo di un produttore direttamente al posizionamento del mercato del prodotto. L'intero processo di produzione, Dalla selezione delle materie prime all'ispezione finale, dimostra gli standard rigorosi seguiti dall'industria. Aderenza agli standard dimensionali come ASME B16.9 e B16.11 [1, 4, 9] assicura che i raccordi di diversi produttori siano intercambiabili e affidabili, che è un fattore critico per progetti infrastrutturali su larga scala.

Capitolo quattro: Garantire l'integrità e l'affidabilità: Assicurazione e standard di qualità

4.1 L'importanza dei test non distruttivi (NDT)

I test non distruttivi sono una pietra miliare della garanzia della qualità nella produzione di raccordi per tubi. Fornisce una visione accurata della condizione di un materiale senza causare danni al componente, Il che è cruciale per applicazioni critiche per la sicurezza in petrolio e gas, generazione di energia, e altre industrie ad alta pressione.[19]

4.2 Panoramica dei principali metodi di test non distruttivi

- Test radiografici (RT): Questo metodo utilizza energia a raggi X o gamma per rilevare difetti interni all'interno di saldature e getti, come porosità o fusione incompleta.[19]

- Test ad ultrasuoni (OUT): UT invia onde sonore ad alta frequenza in un materiale per individuare i difetti interni, misurare lo spessore, e rilevare crepe o vuoti. Richiede solo l'accesso da un lato, rendendolo ideale per le ispezioni in servizio.[19, 20]

- Ispezione delle particelle magnetiche (MPI): Utilizzato su materiali ferromagnetici come l'acciaio al carbonio, L'MPI magnetizza il componente e applica particelle di ferro per rivelare difetti di superficie e quasi superficie come crepe di fatica o difetti di forgiatura.[19]

- Test del penetrante liquido (P.T): Una tintura viene applicata in superficie, che è disegnato in difetti aperti dall'azione capillare. Uno sviluppatore evidenzia quindi questi difetti di rottura della superficie. Questo metodo è efficace su materiali magnetici e non magnetici.[19]

- Identificazione positiva del materiale (PMI): PMI utilizza la fluorescenza a raggi X per verificare la composizione chimica di una lega in loco senza danneggiare la parte. Ciò garantisce che sia stato utilizzato il grado di materiale corretto, Prevenire i guasti critici da confusione di materiali.[19]

L'uso diffuso di NDT e standard di verifica del materiale è una risposta diretta alle conseguenze potenzialmente catastrofiche del fallimento nei sistemi ad alta pressione. Non è solo una fase di controllo della qualità ma una strategia di mitigazione del rischio. Garantendo l'integrità di un prodotto attraverso test certificati, Un produttore crea una reputazione per affidabilità e sicurezza, che è essenziale per garantire contratti nelle industrie ad alto rischio. I requisiti dettagliati del trattamento termico per ASTM A234 WPB [17] sono direttamente collegati alla necessità di NDT. Per esempio, I raccordi a freddo devono essere raccolti o normalizzati. Senza metodi NDT come l'ispezione ultrasonica o visiva, Non ci sarebbe modo di verificare se il trattamento termico avesse successo o se introdusse difetti interni o fessure di superficie. Questo crea uno stretto, relazione ciclica tra le specifiche ingegneristiche, il processo di produzione, e garanzia di qualità, Evidenziazione delle competenze del produttore in ogni fase.

Capitolo cinque: Applicazioni chiave e vantaggi strategici

5.1 Settori industriali in cui i tappi per tubi in acciaio al carbonio sono cruciali

I tappi dei tubi in acciaio al carbonio sono indispensabili in molti settori industriali, valutato per la loro forza superiore, durata, ed efficacia in termini di costi.[21]

- Olio e gas: Utilizzato ampiamente nelle condutture che trasportano petrolio greggio, gas naturale, e altri idrocarburi, dove devono resistere ad alta pressione e temperatura.[2, 10, 21]

- Centrali elettriche: Critico per collegare i tubi nei sistemi di vapore e acqua.[21]

- Industria petrolchimica: Componenti chiave nel sistema di sistema che gestiscono una vasta gamma di fluidi e sostanze chimiche.[10, 21]

- Altre applicazioni: Sono anche ampiamente usati nel trattamento delle acque, estrazione, trasformazione dei prodotti alimentari, e costruzione navale.[5, 21]

5.2 Vantaggi economici e di performance dell'acciaio al carbonio

- Efficacia dei costi: L'acciaio al carbonio è significativamente più economico della sua controparti in acciaio inossidabile o lega, rendendolo la scelta più conveniente per progetti su larga scala con vincoli di bilancio.[2, 3, 22, 23]

- Forza e durata superiori: L'alto contenuto di carbonio fornisce eccellenti proprietà meccaniche, permettendo ai cappucci di resistere a stress significativo, sottoporre a tensione, e indossare senza deformarsi o fallimento. Questa robustezza è la ragione chiave della loro selezione in alta pressione, ambienti ad alta temperatura.[2]

- Facilità di fabbricazione: L'acciaio al carbonio è più facile da saldare, tagliare, e forma rispetto all'acciaio inossidabile, Il che significa minori costi di manodopera, tempi di installazione più veloci, e maggiore flessibilità per le modifiche in loco.[2, 3, 21]

Il vero valore dell'acciaio al carbonio risiede nel suo rapporto costo-performance ottimale. Mentre altri materiali possono eccellere in un'unica proprietà (per esempio., corrosione resistenza), Carbon Steel offre una solida combinazione di alta resistenza e convenienza, rendendolo la scelta predefinita per la stragrande maggioranza delle applicazioni industriali.[22] In settori come petrolio e gas, dove l'infrastruttura di tubazioni è immensa, Il costo del materiale è un importante fattore trainante. A meno che i media trasmessi non siano altamente corrosivi, È economicamente impossibile scegliere un materiale più costoso come l'acciaio inossidabile per l'intero sistema di tubazioni.[3] La combinazione di resistenza per gestire pressioni estreme e basso costo rende l'acciaio al carbonio una scelta strategica, Dimostrare che il materiale più "avanzato" non è sempre la soluzione più pratica o efficace.

Capitolo sei: Analisi comparativa: Acciaio al carbonio vs. Altri materiali

6.1 Acciaio al carbonio vs. In acciaio inox

- Composizione: La differenza chiave è la presenza di cromo (minimo 10.5%) in acciaio inossidabile, che forma un passivo, strato resistente alla corrosione di ossido di cromo se esposto all'ossigeno. L'acciaio al carbonio manca di questo strato ed è quindi soggetto a ruggine.[3, 22]

- Resistenza alla corrosione: L'acciaio inossidabile è indiscusso “campione di corrosione,” rendendolo ideale per gli ambienti marini, lavorazione chimica, e altre applicazioni corrosive.[3, 22] L'acciaio al carbonio richiede rivestimenti protettivi (per esempio., galvanizzazione o resina epossidica) per resistere alla corrosione, che aumenta i costi e la manutenzione a lungo termine.[22]

- Costo e fabbricazione: Il carbonio ha il vantaggio in termini di costi ed è più facile da saldare e fabbricare. Mentre anche l'acciaio inossidabile è saldabile, Il suo contenuto di cromo presenta diverse sfide.[2, 3, 22]

6.2 Acciaio al carbonio vs. Lega di acciaio

- Composizione: L'acciaio in lega contiene elementi aggiuntivi come il cromo, resistenza alle alte temperature, e molibdeno per migliorare le proprietà specifiche.[11, 23]

- Proprietà: L'acciaio in lega offre una resistenza superiore, durezza, e resistenza all'usura. Può anche essere formulato per una maggiore corrosione e resistenza al calore, rendendolo adatto a più impegnativo, Applicazioni specializzate in petrolio e gas e aerospaziale.[23, 24]

- Costo: L'acciaio in lega è significativamente più costoso dell'acciaio al carbonio, posizionarlo come materiale premium per lo stress elevato, ambienti specializzati.[23]

6.3 Acciaio al carbonio vs. Ferro duttile

- Composizione e struttura: Il ferro duttile è un tipo di ghisa in cui l'alto contenuto di carbonio viene trattato per formare noduli di grafite sferici, Il che lo rende più malleabile e duttile della ghisa tradizionale.[25, 26, 27]

- Proprietà: Il ferro duttile è più forte e più resistente alla corrosione dell'acciaio al carbonio. Ha anche una migliore lavorabilità e può essere gettato in forme complesse.[25, 27, 28]

- Applicazioni e costi: A causa della sua resistenza e resistenza alla corrosione, Il ferro duttile è comunemente usato per i sistemi idrici municipali e le infrastrutture.[27, 29, 30] È più costoso dell'acciaio al carbonio, e l'acciaio al carbonio è più facile da saldare.[25, 28]

Questa analisi comparativa fornisce agli ingegneri una matrice decisionale strategica. La scelta del materiale è un compromesso tra il costo iniziale, manutenzione a lungo termine, e requisiti di prestazione. Per i tubi di sfiato o vapore standard in ambienti non corrosivi, L'acciaio al carbonio è la scelta più logica ed economica. Per una linea ad alta pressione che trasporta acqua salata, Il costo iniziale più elevato dell'acciaio inossidabile è giustificato dai risparmi a lungo termine sulla gestione della corrosione.[3, 22] L'esistenza di questi diversi materiali rafforza la posizione del mercato dell'acciaio di carbonio come base, cavallo di battaglia versatile per l'industria.

Capitolo sette: Dati e specifiche tecniche

Questo capitolo fornisce un dettaglio, Tabella completa che consolida i parametri tecnici chiave, Serve come riferimento rapido per ingegneri e professionisti dell'acquisto. I dati vengono forniti direttamente da materiali di ricerca e presentati in un formato di tabella professionale.

Specifiche tecniche dei tappi per tubi in acciaio carbone ASTM A234 WPB

| Proprietà | Valore/specifica | fonte |

|---|---|---|

| Composizione chimica | ||

| Carbonio (C) | 0.30% Vengono prodotti diversi tipi di acciaio in base alle proprietà meccaniche e fisiche richieste per la loro applicazione | [10, 11] |

| Manganese (MN) | 0.29% – 1.06% | [11, 12] |

| Fosforo (P) | 0.05% Vengono prodotti diversi tipi di acciaio in base alle proprietà meccaniche e fisiche richieste per la loro applicazione | [10, 11] |

| Zolfo (S) | 0.05% Vengono prodotti diversi tipi di acciaio in base alle proprietà meccaniche e fisiche richieste per la loro applicazione | [10, 11] |

| Silicio (Si) | 0.10% minimo | [11, 12] |

| Molibdeno (Mo) | 0.15% Vengono prodotti diversi tipi di acciaio in base alle proprietà meccaniche e fisiche richieste per la loro applicazione | [12] |

| Cromo (CR) | 0.40% Vengono prodotti diversi tipi di acciaio in base alle proprietà meccaniche e fisiche richieste per la loro applicazione | [12] |

| Proprietà meccaniche | ||

| Resistenza alla trazione | 415-585 MPa (60-85 KSI) | [10, 13] |

| Resistenza allo snervamento | 240 MPA minimo (35 KSI) | [10, 11] |

| Allungamento | 22% minimo | [10] |

| Durezza | 197 HB massimo | [10] |

| Standard dimensionali (ASME B16.9) | ||

| Dimensione nominale della tubazione (NPS) | 1/2″ a 48″ | [1, 9] |

| Diametro esterno a smussatura | 21.3 mm a 1219 mm | [9] |

| Lunghezza e | 25 mm a 343 mm | [9] |

| Limitare lo spessore della parete | 3.81 mm a 12.70 mm | [9] |

Il valore di questa tabella risiede nella sua capacità di consolidare dati tecnici disparati in un unico, Riferimento facile da capire. Fornisce il preciso, Informazioni quantitative che gli ingegneri e i professionisti dell'acquisto devono prendere decisioni informate. La sua precisione e il collegamento diretto con gli standard del settore stabiliscono la sua credibilità e autorità.

Conclusione: Il valore duraturo dei tappi per tubi in acciaio al carbonio nell'industria moderna

Una scoperta centrale di questo rapporto è che i tappi per tubi in acciaio al carbonio sono molto più dei semplici raccordi. Sono componenti attentamente ingegnerizzati il cui design, Materiale, e la produzione è rigorosamente governata da standard internazionali per garantire affidabilità e sicurezza.[1, 7, 8] La scelta dell'acciaio al carbonio è strategica, poiché offre l'equilibrio ottimale tra la forza, durata, ed efficienza in termini di costi, rendendolo lo standard predefinito per la stragrande maggioranza delle applicazioni industriali.[2, 22]

Nonostante l'emergere di nuovi materiali e tecnologie, Il ruolo fondamentale dei tappi per tubi in acciaio al carbonio rimane insostituibile in molti settori. La loro comprovata affidabilità e vantaggi economici assicurano che continueranno a essere una componente vitale delle moderne infrastrutture industriali per il prossimo futuro.