Hastelloy C276 Penyelidikan proses pembentukan siku aloi

April 22, 2025

Analisis elemen utama dalam teknologi kimpalan paip keluli lancar

April 29, 2025Inconel 601® (UNS N06601, W.Nr. 2.4851) Paip Keluli Aloi: Gambaran Keseluruhan Komprehensif

1. Penerangan Inconel 601®

Inconel 601® adalah superalloy nikel-chromium-besi yang berprestasi tinggi yang direka untuk aplikasi yang memerlukan rintangan yang luar biasa terhadap pengoksidaan suhu tinggi, kakisan, dan tekanan mekanikal. Dibangunkan oleh Perbadanan Logam Khas, Inconel 601® (UNS N06601, W.Nr. 2.4851) adalah bahan kejuruteraan tujuan umum dengan padu berpusatkan wajah (FCC) struktur kristal, Menawarkan kestabilan metalurgi yang tinggi. Ciri -ciri yang menonjol adalah keupayaannya untuk membentuk skala oksida yang ketat yang menentang spalling di bawah berbasikal haba yang teruk, menjadikannya sesuai untuk persekitaran yang melampau sehingga 2200 ° F (1200° C).

Aloi dipertingkatkan dengan aluminium, yang meningkatkan rintangan pengoksidaannya, terutamanya dalam keadaan suhu tinggi kitaran. Inconel 601® juga mempamerkan ketahanan yang baik terhadap kakisan berair, kekuatan mekanikal yang tinggi, dan fabrik yang sangat baik, membolehkannya dibentuk dengan mudah, machined, dan dikimpal. Ia digunakan secara meluas dalam industri seperti pemprosesan haba, pemprosesan kimia, Aeroangkasa, penjanaan tenaga, dan kawalan pencemaran, di mana ketahanan dalam keadaan teruk sangat kritikal.

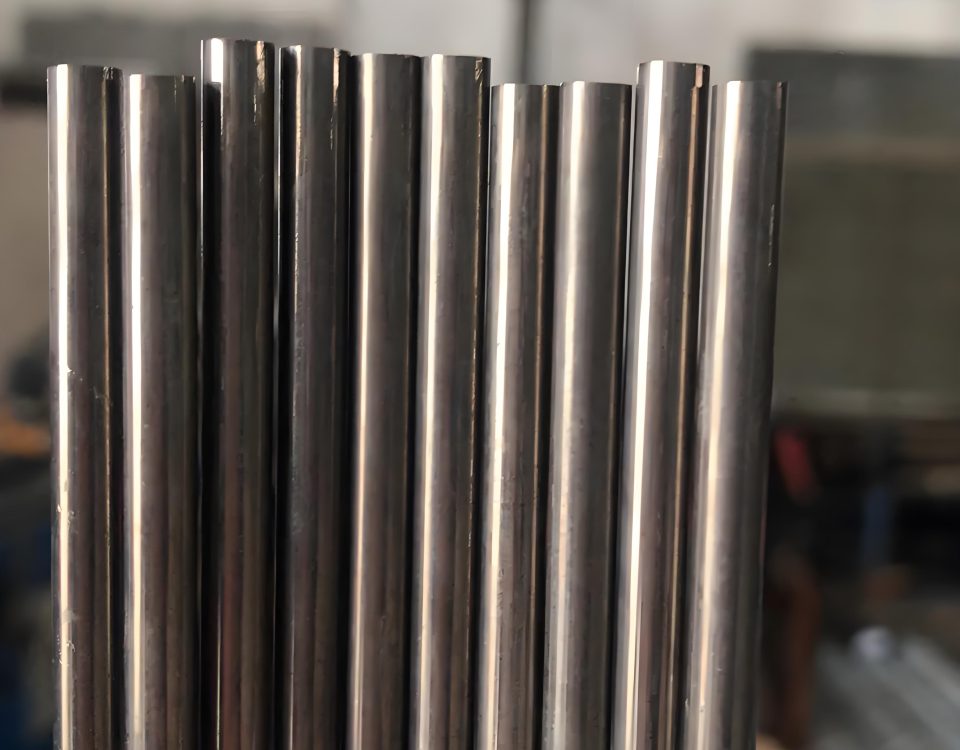

Inconel 601® boleh didapati dalam pelbagai bentuk, termasuk paip, tiub, kelengkapan, cadar, plat, bar, dan pemalsuan. Tanggapan ini memberi tumpuan kepada paip, tiub, dan kelengkapan, memberikan pandangan terperinci ke dalam sifat mereka, spesifikasi, dan aplikasi.

2. Komposisi kimia

Komposisi kimia Inconel 601® seimbang dengan teliti untuk mencapai sifat suhu tinggi dan tahan kakisannya. Aloi terutamanya terdiri daripada nikel, kromium, dan besi, dengan aluminium dan elemen lain ditambah untuk meningkatkan ciri -ciri tertentu. Di bawah ialah komposisi kimia biasa, dinyatakan sebagai peratusan berat badan, Berdasarkan piawaian industri.

Jadual 1: Komposisi Kimia Inconel 601® (UNS N06601, W.Nr. 2.4851)

| unsur | Berat badan % (Tipikal) | Julat spesifikasi (ASTM B167/B168) |

|---|---|---|

| Nikel (Ni) | 58.0-63.0 | 58.0-63.0 |

| Chromium (TK) | 21.0-25.0 | 21.0-25.0 |

| besi (Fe) | Seimbang (~ 14.0) | Seimbang |

| rintangan haus (Al) | 1.0-1.7 | 1.0-1.7 |

| Karbon (C) | ≤0.10 | ≤0.10 |

| Mangan (MN) | ≤1.0 | ≤1.0 |

| Silikon (Si) | ≤0.50 | ≤0.50 |

| Sulfur (S) | ≤0.015 | ≤0.015 |

| Tembaga (Cu) | ≤1.0 | ≤1.0 |

| rintangan haus (Ti) | ≤0.50 | ≤0.50 (tidak ditentukan dalam semua sumber) |

Nota-Nota:

- Nikel (Ni): Memberi asas untuk rintangan kakisan dan kekuatan suhu tinggi.

- Chromium (TK): Meningkatkan rintangan pengoksidaan dan kakisan dengan membentuk lapisan oksida pelindung.

- rintangan haus (Al): Meningkatkan rintangan pengoksidaan, terutamanya dalam keadaan kitaran, dengan menstabilkan skala oksida.

- besi (Fe): Bertindak sebagai pengisi kos efektif, mengekalkan integriti struktur.

- Karbon rendah (C): Mengurangkan risiko pemendakan karbida, Meningkatkan ketahanan terhadap kakisan intergranular.

- Elemen jejak (MN, Si, S, Cu): Dikawal untuk meminimumkan kesan buruk terhadap sifat mekanikal dan rintangan kakisan.

Komposisi ditentukan dalam piawaian seperti ASTM b167 (paip dan tiub yang lancar) dan ASTM B168 (plat, lembaran, dan jalur), memastikan konsistensi merentasi pengeluar. Kawalan ketat saiz karbon dan bijirin juga menyumbang kepada ketahanan yang sangat baik terhadap retak karat tekanan.

3. Spesifikasi ASTM untuk Paip Inconel 601®, Tiub, dan kelengkapan

Inconel 601® paip, tiub, dan kelengkapan dihasilkan untuk memenuhi standard ASTM dan ASME yang ketat, memastikan kualiti dan prestasi dalam menuntut aplikasi. Berikut adalah ringkasan spesifikasi yang berkaitan untuk produk ini.

Jadual 2: Spesifikasi ASTM untuk Paip Inconel 601®, Tiub, dan kelengkapan

| Borang Produk | Spesifikasi ASTM | Spesifikasi ASME | Penerangan |

|---|---|---|---|

| keluli karbon rendah Jenis API 5L Gred X52 mempunyai kekuatan tegangan tertinggi & Tiub | ASTM b167 | ASME SB167 | Meliputi paip/tiub lancar yang berfungsi dan panas untuk kakisan dan rintangan haba. |

| dikimpal paip | ASTM B517 | ASME SB517 | Menentukan paip yang dikimpal untuk kakisan umum dan aplikasi tahan panas. |

| Tube lancar | ASTM B163 | ASME SB163 | Untuk tiub pemeluwap dan haba, menekankan rintangan kakisan. |

| Tube dikimpal | ASTM B516 | ASME SB516 | Tiub yang dikimpal untuk persekitaran suhu tinggi dan menghakis. |

| Kelengkapan paip | ASTM B366 | ASME SB366 | Meliputi kelengkapan aloi nikel buatan kilang (cth., siku, T). |

| Bebibir/pemalsuan | ASTM B564 | ASME SB564 | Untuk bebibir palsu, kelengkapan, dan komponen penahan tekanan lain. |

| Paip/tiub umum | ASTM B775 | ASME SB775 | Keperluan umum untuk paip/tiub aloi nikel yang lancar dan dikimpal. |

| Paip/tiub lancar | ASTM B829 | ASME SB829 | Keperluan tambahan untuk paip dan tiub yang lancar. |

Mata utama:

- ASTM b167 adalah spesifikasi utama untuk paip dan tiub Inconel 601® yang lancar, Meliputi aloi seperti UNS N06601 untuk kakisan umum dan aplikasi tahan panas.

- ASTM B517 Alamat paip yang dikimpal, yang mungkin mempunyai kimpalan yang mudah dipisahkan jika tidak diproses dengan betul, Memerlukan kawalan kualiti yang teliti.

- ASTM B163 memberi tumpuan kepada tiub untuk penukar haba dan kondensor, di mana rintangan Inconel 601® terhadap kakisan basah adalah kritikal.

- ASTM B366 dan ASTM B564 Memastikan kelengkapan dan bebibir memenuhi keperluan tekanan dan suhu dalam sistem paip.

- Pematuhan piawaian ini memastikan kebolehkesanan, jaminan kualiti, dan keserasian dengan aplikasi perindustrian.

4. Sifat-sifat mekanikal

Inconel 601® mempamerkan sifat mekanikal yang sangat baik, terutamanya pada suhu tinggi, menjadikannya sesuai untuk persekitaran tekanan tinggi. Kekuatan tegangan yang tinggi, kemuluran yang baik, dan penentangan terhadap pecah rayap adalah atribut utama. Berikut adalah sifat mekanikal biasa pada suhu bilik dan suhu tinggi.

Jadual 3: Sifat Mekanikal Inconel 601® (Keadaan Annealed)

| hartanah | Suhu bilik (20° C) | 1000° F (538° C) | 2000° F (1093° C) |

|---|---|---|---|

| Kekuatan tegangan (psi) | 80,000-100,000 | ~ 70,000 | ~ 20,000 |

| Kekuatan tegangan (MPa) | 550-690 | ~ 480 | ~ 140 |

| Kekuatan Hasil (0.2% Offset, psi) | 30,000-45,000 | ~ 25,000 | ~ 10,000 |

| Kekuatan Hasil (MPa) | 205-310 | ~ 170 | ~ 70 |

| Elongation (%) | 30-45 | ~ 40 | ~ 60 |

| Kekerasan (Brinell) | 120-170 | – | – |

| Modulus Keanjalan (GPa) | 206 | ~190 | ~ 150 |

| Kekuatan pecah merayap (psi, 1000h) | – | ~ 10,000 (pada 1400 ° F.) | ~ 1,000 (pada 2000 ° F.) |

Nota-Nota:

- Kekuatan tegangan: Inconel 601® mengekalkan kekuatan yang ketara sehingga 2000 ° F, Walaupun ia berkurangan pada suhu yang lebih tinggi.

- Kekuatan Hasil: Aloi mengekalkan kekuatan hasil yang mencukupi untuk integriti struktur dalam aplikasi suhu tinggi.

- Elongation: Kemuluran yang tinggi memastikan kebolehbaburan dan ketahanan yang baik untuk patah rapuh.

- Kekuatan pecah merayap: Rintangan rayap yang sangat baik di atas 500 ° C menjadikannya sesuai untuk pendedahan suhu tinggi jangka panjang.

- Kekerasan: Kekerasan sederhana menyokong kebolehkerjaan, Walaupun perkakas berat diperlukan kerana kerja pengerasan.

Jadual 4: Ciri -ciri mekanikal biasa lancar vs. Paip Inconel 601® yang dikimpal

| hartanah | keluli karbon rendah Jenis API 5L Gred X52 mempunyai kekuatan tegangan tertinggi (ASTM b167) | dikimpal paip (ASTM B517) |

|---|---|---|

| Kekuatan tegangan (psi) | 80,000-90,000 | 75,000-85,000 |

| Kekuatan Hasil (psi) | 30,000-40,000 | 28,000-38,000 |

| Elongation (%) | 35-45 | 30-40 |

| Ketidaksempurnaan kimpalan | Tiada seorang pun | Kemungkinan pemisahan kimpalan |

Nota-Nota:

- Paip lancar biasanya menawarkan kekuatan dan tekanan yang lebih tinggi (selewat-lewatnya 20% lebih daripada paip yang dikimpal) Kerana ketiadaan kimpalan.

- Paip yang dikimpal lebih menjimatkan tetapi memerlukan kawalan kualiti yang ketat untuk mencegah kecacatan berkaitan kimpalan.

5. Data perbandingan dengan aloi lain

Untuk memahami prestasi Inconel 601®, Ia berguna untuk membandingkannya dengan aloi berasaskan nikel lain, seperti Inconel 600, Inconel 625, dan Hastelloy C-276, yang biasa digunakan dalam aplikasi yang serupa. Perbandingan memberi tumpuan kepada komposisi kimia, sifat-sifat mekanik, rintangan kakisan, dan kesesuaian aplikasi.

Jadual 5: Perbandingan Komposisi Kimia

| unsur | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Nikel (Ni) | 58.0-63.0 | 72.0 min | 58.0 min | Seimbang (~ 57) |

| Chromium (TK) | 21.0-25.0 | 14.0-17.0 | 20.0-23.0 | 14.5-16.5 |

| besi (Fe) | Seimbang | 6.0-10.0 | ≤5.0 | 4.0-7.0 |

| rintangan haus (Al) | 1.0-1.7 | – | ≤0.4 | – |

| Molibdenum yang kaya (MO) | – | – | 8.0-10.0 | 15.0-17.0 |

| Karbon (C) | ≤0.10 | ≤0.15 | ≤0.10 | ≤0.01 |

| lain | Cu ≤1.0 | Cu ≤0.5 | NB 3.15-4.15 | W 3.0-4.5 |

pemerhatian:

- Inconel 601® vs. Inconel 600: Inconel 601® mempunyai kandungan kromium dan aluminium yang lebih tinggi, meningkatkan rintangan pengoksidaan pada suhu tinggi. Inconel 600 lebih sesuai untuk rintangan kakisan suhu rendah.

- Inconel 601® vs. Inconel 625: Inconel 625 mengandungi molibdenum dan niobium, Menyediakan ketahanan yang lebih baik untuk mengikat dan celah kakisan dalam persekitaran berair, Tetapi Inconel 601® cemerlang dalam pengoksidaan suhu tinggi.

- Inconel 601® vs. Hastelloy C-276: Hastelloy C-276's High Molybdenum dan Kandungan Karbon Rendah menjadikannya sesuai untuk persekitaran yang menghakis teruk (cth., mengurangkan asid), Tetapi ia kurang berkesan dalam pengoksidaan suhu tinggi berbanding Inconel 601®.

Jadual 6: Perbandingan sifat mekanikal (Suhu bilik, Annealed)

| hartanah | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Kekuatan tegangan (psi) | 80,000-100,000 | 80,000-95,000 | 120,000-140,000 | 100,000-120,000 |

| Kekuatan Hasil (psi) | 30,000-45,000 | 30,000-40,000 | 60,000-75,000 | 40,000-60,000 |

| Elongation (%) | 30-45 | 35-55 | 30-50 | 40-60 |

| Kekerasan (Brinell) | 120-170 | 120-150 | 145-220 | 150-200 |

pemerhatian:

- Inconel 601® mempunyai kekuatan tegangan dan hasil yang setanding dengan inconel 600 Tetapi lebih rendah daripada Inconel 625, yang direka untuk kekuatan yang lebih tinggi.

- Hastelloy C-276 menawarkan kekuatan dan kemuluran yang seimbang, Dioptimumkan untuk rintangan kakisan dan bukannya kekuatan suhu tinggi.

- Elongation: Inconel 601® mengekalkan kemuluran yang baik, Sama seperti Inconel 600 dan 625, Tetapi sedikit kurang daripada Hastelloy C-276.

Jadual 7: Perbandingan rintangan kakisan dan suhu

| hartanah | Inconel 601® | Inconel 600 | Inconel 625 | Hastelloy C-276 |

|---|---|---|---|---|

| Tempatan Perkhidmatan Max (° F) | 2200 | 2000 | 1800 | 1900 |

| Rintangan Pengoksidaan | Cemerlang | Baik | Sederhana | Sederhana |

| Kakisan berair | Baik | Cemerlang | Cemerlang | Cemerlang |

| Pitting/Crevice Corrosion | Sederhana | Sederhana | Cemerlang | Cemerlang |

| Tekanan-karat retak | Sangat bagus | Baik | Cemerlang | Cemerlang |

pemerhatian:

- Inconel 601® tidak dapat ditandingi dalam rintangan pengoksidaan suhu tinggi kerana skala oksida yang dipertingkatkan aluminium, menjadikannya sesuai untuk pemprosesan terma.

- Inconel 600 cemerlang dalam kakisan berair dan keretakan karat tekanan klorida tetapi kurang berkesan pada suhu yang melampau.

- Inconel 625 dan Hastelloy C-276 lebih unggul dalam persekitaran yang menghakis yang teruk, terutamanya dalam mengurangkan asid dan keadaan pitting, Tetapi kekurangan rintangan pengoksidaan suhu tinggi Inconel 601®.

6. Butiran Permohonan

Inconel 601® paip, tiub, dan kelengkapan digunakan dalam pelbagai industri kerana gabungan unik kekuatan suhu tinggi mereka, rintangan pengoksidaan, dan rintangan kakisan. Berikut adalah penerokaan terperinci mengenai aplikasi mereka, disokong oleh contoh dan pertimbangan tertentu.

6.1 Pemprosesan terma

Inconel 601® adalah bahan standard untuk peralatan pemprosesan terma kerana keupayaannya untuk menahan suhu sehingga 2200 ° F (1200° C) dan menentang pengoksidaan di bawah keadaan kitaran. Aplikasi termasuk:

- Relau perindustrian: tiub berseri, muffl, retorts, dan perisai api mendapat manfaat daripada ketahanan Inconel 601® dalam atmosfera pengoksidaan suhu tinggi.

- Peralatan Rawatan Haba: Bakul, dulang, dan lekapan untuk penyepuhlindapan, karburisasi, dan proses nitriding bergantung pada rintangan aloi terhadap berbasikal dan karburisasi haba.

- Pengeluaran jubin seramik: Tiub Inconel 601® digunakan dalam ketuhar roller hearth, Menentang kitaran tembakan suhu tinggi dan glazes mengakis/stuko.

contoh: Inconel 601® tiub lancar digunakan dalam relau penyepuhlindapan, di mana mereka mengekalkan integriti struktur walaupun pemanasan dan penyejukan berulang.

6.2 Pemprosesan Kimia

Rintangan aloi terhadap kakisan berair dan persekitaran menghakis suhu tinggi menjadikannya sesuai untuk aplikasi pemprosesan kimia:

- Tumbuhan pemprosesan: Paip dan tiub Inconel 601® digunakan dalam tumbuhan yang mengendalikan sulfurik, fosforik, dan asid asetik, di mana rintangan kakisan adalah kritikal.

- Sistem penggosok gas: Penyental, penyerap, dan sistem saluran menggunakan Inconel 601® untuk ketahanannya terhadap gas menghakis dan suhu tinggi.

contoh: Inconel 601® Paip dikimpal digunakan dalam loji pemprosesan asid sulfurik, di mana rintangan kakisan mereka memastikan hayat perkhidmatan yang panjang.

6.3 Aeroangkasa

Rintangan Kekuatan dan Pengoksidaan Tinggi Inconel 601® menjadikannya calon untuk komponen aeroangkasa yang terdedah kepada suhu tinggi:

- Komponen Turbin Gas: Sistem ekzos, Liner pembakar, dan sarung termokopel menggunakan Inconel 601® untuk kestabilan terma.

- Komponen pesawat: Aloi digunakan di bahagian yang memerlukan rintangan terhadap suhu ekzos enjin jet.

contoh: Inconel 601® Tiub lancar digunakan sebagai tiub suntikan oksigen dalam aplikasi aeroangkasa, Menentang pengoksidaan pada 1250 ° C.

6.4 Penjanaan tenaga

Inconel 601® sangat penting dalam sistem penjanaan kuasa, terutamanya dalam persekitaran suhu tinggi dan menghakis:

- Penjana Stim: Tiub dalam loji kuasa nuklear dan haba mendapat manfaat daripada rintangan Inconel 601® terhadap kakisan stim suhu tinggi.

- Kawalan Pencemaran: Aloi digunakan dalam sistem desulfurisasi gas serombong, di mana ia menentang keadaan asid dan tinggi.

contoh: Inconel 601® tiub penukar haba digunakan di loji kuasa nuklear, memastikan kecekapan dan umur panjang dalam sistem penjana stim.

6.5 Aplikasi lain

- Peralatan petrokimia: Paip dan kelengkapan Inconel 601® digunakan dalam reaktor dan sistem paip yang mengendalikan hidrokarbon yang menghakis.

- Pembuatan kaca: Tiub suntikan oksigen dan thermowell sheathing manfaat dari prestasi suhu tinggi aloi.

- Automotif: Inconel 601® digunakan dalam komponen sistem ekzos untuk kenderaan berprestasi tinggi, Menentang tekanan terma dan menghakis.

Pertimbangan:

- kos: Inconel 601® lebih mahal daripada keluli tahan karat, Oleh itu, ia dipilih untuk aplikasi di mana sifat uniknya membenarkan kosnya.

- Had: Aloi tidak disyorkan untuk mengurangkan, persekitaran sulfur, Di mana aloi seperti Hastelloy C-276 melakukan lebih baik.

7. Fabrikasi dan pemprosesan

Inconel 601® paip, tiub, dan kelengkapan dibuat menggunakan teknik standard, Walaupun pertimbangan tertentu diperlukan kerana sifat aloi:

- Membentuk: Aloi mudah terbentuk sejuk, Sama dengan keluli tahan karat austenit, Tetapi pengerasan kerja mungkin memerlukan penyepuhlindapan pertengahan.

- Welding: Inconel 601® boleh dikimpal menggunakan SMAW, GMAW, GTAW, dan proses melihat. Logam pengisi seperti AWS A5.14 ERNICRFE-11 disyorkan. Kimpalan mungkin terdedah kepada perpecahan, Jadi prosedur yang betul (cth., Kolam kimpalan bersih, Perisai Argon) kritikal.

- Pemesinan: Inconel 601® adalah aloi kelas "c", memerlukan mesin berat, alat tajam, kelajuan perlahan, dan luka yang mendalam untuk menghilangkan lapisan kerja keras.

- Rawatan haba: Penyelesaian Penyepuh pada 1100-1180 ° C, diikuti dengan penyejukan pesat, menghalang kepekaan terhadap kakisan intergranular.

contoh: Paip Inconel 601® yang lancar bekerja sejuk dan anil untuk mencapai kekuatan yang dikehendaki dan ketahanan kakisan untuk aplikasi penukar haba.

8. Jaminan dan ujian kualiti

Pengilang Paip Inconel 601®, tiub, dan kelengkapan menjalankan ujian yang ketat untuk memastikan pematuhan piawaian ASTM/ASME dan keperluan pelanggan. Ujian biasa termasuk:

- Ujian Mekanikal: tegangan, hasil, dan ujian pemanjangan untuk mengesahkan kekuatan dan kemuluran.

- Ujian Kakisan: Pitting Rintangan, Kakisan intergranular (IGC), dan ujian retak tekanan.

- Ujian Tidak Memusnahkan (NDT): Ultrasonik, Radiografi, dan ujian semasa eddy untuk mengesan kecacatan.

- Pemeriksaan Dimensi: Memastikan paip/tiub memenuhi ketebalan dinding yang ditentukan, Diameter, dan panjang.

- Analisis kimia: Mengesahkan komposisi dalam julat yang ditentukan ASTM.

- Persijilan: Sijil Ujian Bahan (MTC) untuk 10204 3.1/3.2, Sijil bahan mentah, dan laporan pemeriksaan pihak ketiga disediakan.

contoh: Inconel 601® paip lancar menjalani ujian hidrostatik untuk mengesahkan rintangan tekanan, Kritikal untuk aplikasi pemprosesan kimia.

9. Analisis dan Pertimbangan Kritikal

Walaupun Inconel 601® adalah aloi yang serba boleh dan tinggi, Peperiksaan kritikal mendedahkan kedua -dua kekuatan dan batasan:

Kekuatan:

- Rintangan pengoksidaan yang tidak tertandingi sehingga 2200 ° F, Sesuai untuk pemprosesan haba dan aeroangkasa.

- Rintangan kakisan berair yang baik, Sesuai untuk pemprosesan kimia.

- Kekuatan dan kemuluran mekanikal yang tinggi, menyokong aplikasi struktur.

- Fabrik yang sangat baik, membolehkan bentuk kompleks seperti paip dan kelengkapan.

Had:

- Tidak sesuai untuk mengurangkan, persekitaran sulfur, Di mana aloi Hastelloy Excel.

- Kos yang lebih tinggi berbanding keluli tahan karat, Memerlukan justifikasi untuk digunakan.

- Paip yang dikimpal mungkin mempunyai kelemahan (cth., Pemisahan kimpalan) Sekiranya tidak diproses dengan betul.

Perbandingan kepada alternatif: Inconel 601® sering dipilih atas Inconel 600 untuk pengoksidaan suhu tinggi tetapi mungkin berlebihan untuk aplikasi suhu rendah di mana Inconel 600 atau keluli tahan karat cukup. Untuk kakisan berair yang teruk, Inconel 625 atau Hastelloy C-276 lebih disukai.

Cadangan: Pilih Inconel 601® untuk aplikasi yang mengutamakan rintangan pengoksidaan suhu tinggi dan rintangan kakisan sederhana, memastikan fabrikasi dan kawalan kualiti yang betul untuk memaksimumkan prestasi.

10. Kesimpulan

Inconel 601® (UNS N06601, W.Nr. 2.4851) adalah aloi nikel-kromum-besi yang disesuaikan untuk persekitaran yang melampau, Menawarkan rintangan yang luar biasa kepada pengoksidaan suhu tinggi, ketahanan kakisan yang baik, dan sifat mekanikal yang mantap. Komposisi kimianya, diperkaya dengan aluminium, memastikan skala oksida pelindung, Walaupun sifat mekanikalnya menyokong aplikasi yang menuntut dalam pemprosesan terma, pemprosesan kimia, Aeroangkasa, penjanaan tenaga, dan banyak lagi. Spesifikasi ASTM seperti B167, B517, dan B366 memastikan kualiti paip, tiub, dan kelengkapan, dengan pilihan lancar memberikan kekuatan unggul dan pilihan dikimpal yang menawarkan kelebihan kos.

Analisis perbandingan menyoroti niche Inconel 601® dalam pengoksidaan suhu tinggi, membezakannya dari Inconel 600, 625, dan Hastelloy C-276. Aplikasinya merangkumi industri kritikal, disokong oleh ujian yang ketat dan jaminan kualiti. Walaupun kos dan batasannya dalam mengurangkan persekitaran menjamin pertimbangan yang teliti, Inconel 601® kekal sebagai pilihan utama untuk prestasi yang boleh dipercayai dalam keadaan yang teruk.