Seksyen berongga struktur persegi bersalut zink (SHS)

disember 2, 2025

Aloi bimetallic berjajar paip keluli komposit: Analisis bahan paip dalaman dan luaran

disember 9, 2025Gabungan keperluan dan ekonomi: Alloy Bimetallic-tahan bimetal Abtersteel Pipa Komposit Komposit

Cabaran asas dalam merancang sistem paip untuk tenaga, kimia, dan sektor metalurgi terletak pada menavigasi percanggahan yang wujud: Keperluan untuk bahan -bahan yang pada masa yang sama mempunyai integriti struktur dan keupayaan penahanan tekanan yang tinggi -tipikal berpuas hati dengan teguh, keluli karbon kos efektif-Walaupun juga menawarkan rintangan mutlak kepada agen kimia yang sangat agresif, suhu tinggi, dan persekitaran yang menghakis kompleks - domain yang dikhaskan untuk mahal, Bahan yang sangat aloi seperti keluli tahan karat dan superalloy berasaskan nikel. Penyelesaian tradisional memaksa pilihan yang sukar: Sama ada menggunakan mahal pepejal kakisan-paip tahan, Menerima perbelanjaan modal yang besar dan kekuatan mekanikal yang sering lebih rendah, atau bergantung pada lapisan bukan logam, yang sangat mudah terdedah kepada kerosakan mekanikal, Kegagalan berbasikal termal, dan pakaian kasar. Pembangunan dan pengkomersialan yang berjaya Abtersteel Paip keluli komposit yang tahan karat bimetallic mewakili peralihan paradigma teknologi, Menyelesaikan percanggahan ini melalui ikatan metalurgi maju yang mengintegrasikan kekuatan struktur shell keluli karbon luar dengan superior, rintangan kimia yang disesuaikan dengan pelapik dalaman-sama ada keluli tahan karat karbon ultra-rendah atau maju SHS aloi berasaskan nikel. Pendekatan bersepadu ini menyampaikan prestasi yang disahkan pada sebahagian kecil daripada kos, Membuat penyelesaian bahan yang mahal sebelum ini mahal secara ekonomi untuk penggunaan perindustrian berskala besar, mencapai penjimatan kos sebagai dramatik sebagai dua pertiga untuk sistem keluli tahan karat dan menakjubkan satu keenam untuk sistem aloi berasaskan nikel berbanding dengan rakan kongsi pepejal mereka.

1. Pentingnya ekonomi dan penyelesaian metalurgi: Falsafah Reka Bentuk Bersepadu

Inovasi teras yang mendasari paip komposit Abtersteel adalah realisasi a ikatan metalurgi yang benar antara pelapik dan paip keluli luaran. Ini bukan semata -mata mekanikal atau lapisan pelekat kimia; ia adalah kekal, sendi antara yang dipastikan yang memastikan pelapik dan paip bertindak sebagai satu, Komponen bersatu berstruktur. Perbezaan ini kritikal kerana ia menghapuskan risiko keruntuhan pelapik, Buckling, atau pemisahan terma semasa suhu cepat dan turun naik tekanan-mod kegagalan biasa dalam sistem bukan metalurgi yang terikat. Struktur komposit secara asasnya memanfaatkan ciri -ciri terbaik kedua -dua bahan: lapisan luar (biasanya kekuatan tinggi, kos rendah $\text{A}106$ atau $\text{A}335$ keluli karbon) mengendalikan sebahagian besar tekanan dan beban mekanikal luaran, sementara pelapik dalaman nipis (yang mahal, aloi khusus) menyediakan yang lengkap, penghalang yang tidak dapat ditembusi terhadap cecair proses yang menghakis.

Genius strategik terletak pada hasil ekonomi: kerana integriti tekanan diperoleh dari tebal, Keluli luar kos rendah, Halangan kakisan dalaman boleh dibuat lebih nipis daripada paip aloi pepejal yang direka untuk mengendalikan tekanan yang sama. Pengagihan bahan yang dioptimumkan ini adalah sumber kelebihan kos yang mendalam. Abtersteel telah menumpukan usaha pembangunannya pada dua teknologi pelapik yang berbeza untuk menampung spektrum penuh cabaran kakisan industri, Menyedari bahawa tiada aloi tunggal yang optimum untuk semua persekitaran. Penyelesaian pertama mensasarkan umum, namun agresif, proses kimia yang memerlukan rintangan keluli tahan karat yang mantap, sementara yang kedua menargetkan yang paling melampau, Persekitaran kimia suhu tinggi di mana hanya superalloy berasaskan nikel yang dapat bertahan.

2. Paip berbaris keluli tahan karat: Pertahanan kakisan intergranular (Fokus karbon ultra-rendah)

Bagi majoriti aplikasi yang menghakis dalam industri petrokimia dan kimia -di mana media proses mungkin melibatkan asid, Penyelesaian Kaustik, atau klorida pada suhu sederhana -keluli tahan karat (SS) menawarkan rintangan yang diperlukan. Walau bagaimanapun, Keluli tahan karat austenit standard, terutamanya yang digunakan dalam sistem paip yang dikimpal, mempunyai achilles asas’ tumit: Kakisan intergranular (IGC).

IGC adalah setempat, Mekanisme kegagalan bencana yang dicetuskan apabila SS standard (seperti $304$ atau $316$) terdedah kepada suhu antara $450^{\circ}\text{C}$ dan $850^{\circ}\text{C}$-Julat yang biasanya ditemui semasa kimpalan atau rawatan haba yang melegakan tekanan yang diperlukan untuk shell keluli karbon luar tebal. Dalam zon suhu yang sensitif ini, Atom karbon dalam matriks keluli tahan karat berhijrah ke sempadan bijian dan mendakan sebagai Kromium karbida ($\text{Cr}_{23}\text{C}_{6}$). Hujan ini menggunakan kromium secara tempatan, mengakibatkan a zon kromium yang berkurangan Segera bersebelahan dengan sempadan bijian. Oleh kerana Chromium adalah elemen yang bertanggungjawab untuk pasif keluli tahan karat (lapisan oksida pelindungnya), sempadan bijian menjadi jalan terdedah untuk serangan menghakis, menuju ke pesat, penembusan kakisan yang mendalam dan kegagalan struktur akhirnya, Walaupun dalam persekitaran yang agak agresif.

Mitigasi Teknologi Abtersteel memberi tumpuan kepada sumbernya: penggunaan Karbon ultra-rendah (L-gred) Keluli tahan karat (seperti $\text{TP}304\text{L}$ atau $\text{TP}316\text{L}$) untuk pelapik. Dengan ketat mengawal kandungan karbon di bawah $0.03\%$ (selalunya bertujuan untuk nilai yang lebih rendah), Bahannya berkesan menghidupkan proses pemekaan. Tidak semestinya karbon yang cukup terdapat dalam matriks untuk membentuk karbida kromium yang merosakkan, memastikan bahawa kepekatan kromium penting kekal seragam di sempadan bijian. Kekangan kimia kritikal ini memastikan bahawa pelapik dalaman mengekalkannya penuh, rintangan intrinsik terhadap kakisan intergranular selepas Berbasikal haba yang tidak dapat dielakkan yang dikaitkan dengan proses ikatan metalurgi dan kimpalan shell keluli karbon luaran yang diperlukan semasa fabrikasi paip dan pemasangan. Tumpuan ini pada kesucian kimia dalam bahan pelapik menjamin bahawa paip komposit selesai mengekalkan rintangan kakisan yang diharapkan, mengesahkan integriti struktur keseluruhan sistem dan memberikan nisbah kos kepada prestasi yang disahkan lebih kurang $1/3$ Kos paip keluli tahan karat pepejal.

3. Paip Alloy Berbaris Nikel: Menakluki persekitaran yang melampau (Teknologi SHS dan tekanan terma)

Untuk persekitaran yang melebihi keupayaan rintangan kimia atau terma bahkan keluli tahan karat yang paling canggih-seperti asid pengurangan tinggi (cth., asid hidroklorik atau sulfurik), media yang mengandungi kepekatan klorida yang tinggi pada suhu tinggi, atau gas serombong yang sangat panas yang mengandungi sebatian sulfur dan nitrogen -penyelesaiannya mesti berputar ke Superalloys berasaskan nikel. Aloi ini, kaya dengan nikel, kromium, dan molibdenum (cth., dalam $\text{CrMoFe}$ keluarga), mempunyai rintangan yang tiada tandingannya, kakisan ceruk, tekanan kakisan keretakan (SCC), dan, secara kritis, Kestabilan suhu tinggi unggul.

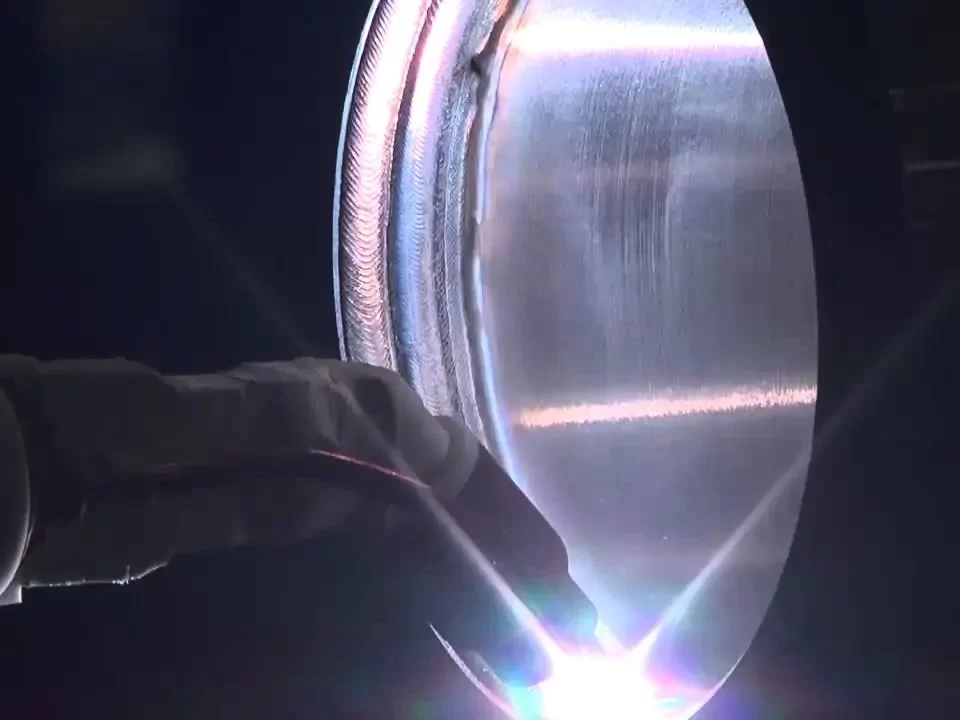

Tuntutan persekitaran ini -biasa dalam hidroproses, Unit Pemulihan Sulfur, dan reaktor kimia khusus-membenarkan premium harga lima kali ganda aloi nikel atas keluli tahan karat. Cabaran, bagaimanapun, Adakah paip aloi nikel pepejal mahal secara astronomi, menjadikan sistem berskala besar tidak dapat dipertahankan secara ekonomi. Teknologi Lapisan Lanjutan Abtersteel, secara tersirat menggunakan kaedah seperti Sintesis suhu tinggi yang memproses diri (SHS) atau teknik ikatan letupan/penyebaran terkawal yang serupa untuk mencapai ikatan metalurgi, Memberi laluan untuk menggunakan kos bahan yang unggul ini secara efektif.

Justifikasi teknikal untuk memilih aloi nikel jauh melebihi rintangan kakisan yang mudah:

-

Rintangan kimia suhu tinggi: Aloi nikel mempamerkan rintangan yang luar biasa terhadap Pengoksidaan, sulfidasi, nitridasi, dan karburisasi pada suhu jauh di atas $600^{\circ}\text{C}$, mod kegagalan yang cepat merendahkan keluli tahan karat.

-

Kebolehkimpalan Cemerlang: Tidak seperti beberapa keluli kekuatan tinggi, aloi nikel mengekalkan kebolehkalasan yang baik, Memudahkan proses mewujudkan struktur komposit akhir.

-

Kestabilan terma penting: Manfaat kejuruteraan utama yang mengeksploitasi abtersteel adalah hakikat bahawa aloi berasaskan nikel memiliki a pekali pengembangan haba yang sangat dekat dengan lapisan keluli karbon luar. Persamaan ini adalah kelebihan mekanikal mutlak semasa proses ikatan dan sepanjang hayat operasi paip. Apabila paip memanaskan dan menyejukkan, Tekanan terma minimum tidak sepadan antara pelapik dalaman dan shell luar menghalang tekanan tinggi yang boleh menyebabkan retak, delaminasi, atau pelapik liner -mod kegagalan yang sangat relevan dalam proses perindustrian berbasikal termal. Ini rintangan kakisan yang tidak dapat dipisahkan digabungkan dengan keserasian terma -hanya membenarkan kos bahan pelapik mentah dan, Apabila dihasilkan menggunakan kaedah Abtersteel, menghasilkan penjimatan kos yang mengejutkan satu keenam harga paip aloi nikel pepejal.

4. Integriti pembuatan, Jaminan Prestasi, dan perdagangan ekonomi

Keseluruhan kesahihan komersial dan struktur paip komposit bimetallic terletak pada integriti ikatan metalurgi. Jurutera struktur mesti mempunyai jaminan mutlak bahawa pelapik tidak akan terpisah dari shell luar di bawah gabungan paksi, gelung, dan tekanan haba perkhidmatan operasi. Proses pembuatan Abtersteel menggabungkan metrik kawalan kualiti yang ketat untuk mengesahkan bon ini:

-

Ujian kekuatan bon: Sampel secara rutin tertakluk kepada ujian kekuatan ricih untuk memastikan antara muka bon logam melebihi kekuatan minimum yang diperlukan, Selalunya menguji mekanisme kegagalan untuk memastikan ia berlaku dalam bahan asas yang lebih lemah dan bukannya garis bon itu sendiri.

-

Ujian Tidak Memusnahkan (NDT): Setiap panjang paip komposit tertakluk kepada badan penuh Ujian Ultrasonik (UT). Proses UT mengesahkan kesinambungan garis bon di sepanjang panjang dan lilitan, Menandatangani mana -mana kawasan delaminasi atau kekurangan gabungan, memastikan toleransi sifar untuk ketidaksempurnaan bon.

-

Tekanan dan ujian mekanikal: Paip komposit terakhir tertakluk kepada ujian hidrostatik dan mekanikal standard, mengesahkan bahawa prestasi struktur shell keluli karbon luar memenuhi kod struktur yang berkaitan (cth., ASME B31.3), sementara pelapik tetap berstruktur dan tidak dikompromi.

Keputusan ekonomi antara kedua -dua barisan produk -keluli tahan karat berbaris vs. Aloi berasaskan nikel yang dibarisi-adalah perdagangan yang dikira berdasarkan keterukan persekitaran perkhidmatan. Sekiranya prosesnya menghakis tetapi suhu adalah sederhana dan tahap klorida boleh diurus, dalam Paip berbaris keluli tahan karat menyediakan penyelesaian yang paling kos efektif (1/3 kos), Menyampaikan rintangan yang mencukupi tanpa kos nikel yang lebih tinggi. Walau bagaimanapun, Apabila persekitaran diketahui mendorong kakisan suhu tinggi, $\text{SCC}$, atau pengoksidaan yang cepat, satu -satunya pilihan yang boleh dilaksanakan secara ekonomi untuk jangka hayat yang panjang ialah Pipa Berbaris Alloy Berasaskan Nikel, di mana kos bahan awal awal pelapik dilunaskan oleh $1/6$ kos pembuatan dan dekad yang terjamin, Perkhidmatan tidak terganggu. Tawaran bahan yang disesuaikan ini memastikan bahawa pelanggan menerima tahap rintangan kakisan yang minimum tanpa membayar bahan yang berlebihan secara struktural.

| Ciri | Paip berbaris keluli tahan karat (Gred perwakilan: 316L) | Pipa Berbaris Aloi Berasaskan Ni (Gred perwakilan: Aloi nicrmofe) |

| Bahan paip luar | Keluli karbon (cth., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Keluli karbon (cth., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Bahan pelapik dalaman | Keluli tahan karat austenit karbon ultra-rendah ($\text{L}$-gred) | Nikel-Chromium-Molybdenum-Iron Alloy (Superalloy) |

| Kaedah ikatan | Ikatan metalurgi (Penyebaran/letupan/roll cladding) | Ikatan metalurgi lanjutan (cth., SHS atau proses yang serupa) |

| Fokus kakisan utama | Hakisan Intergranular dan kakisan asid/klorida umum | Pengoksidaan/sulfidasi suhu tinggi, Mengadu, $\text{SCC}$ |

| Kelebihan pelapik utama | Ultra-rendah $\text{C}$ Kandungan menghalang pemekaan/pengurangan CR | Superior $\text{T}$ Kestabilan dan ketidakpadanan pengembangan haba yang rendah |

| Nisbah penjimatan kos | $\approx 1/3$ kos paip ss pepejal | $\approx 1/6$ kos pepejal $\text{Ni}$-Paip aloi |

| Standard yang berkenaan | Berdasarkan $\text{ASTM} \text{ A}264/\text{A}263$ (Konsep plat berpakaian) | Disesuaikan $\text{API}/\text{ASME}$ Spesifikasi untuk pelapisan lanjutan |

| Komposisi Kimia Liner (Contoh wakil: 316L & Oleh aloi) | 316L (Max/julat) | Aloi nicrmofe (Julat anggaran) |

| Karbon (C) | $\leq 0.03\%$ (Penting untuk $\text{IGC}$ pertahanan) | $\leq 0.08\%$ |

| Chromium (TK) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Nikel (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molibdenum yang kaya (MO) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| besi (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Elemen lain | $\text{P, S, Si}$ dikawal | $\text{Nb, W}$ untuk mengukuhkan rintangan/rintangan kakisan |

| Gambaran Keseluruhan Prestasi dan Aplikasi | Keluli tahan karat berbaris (SS) | Alloy berasaskan nikel berjajar (Oleh aloi) |

| Syarat-syarat tegangan | Ditadbir oleh keluli luar (cth., $\text{A}106$) | Ditadbir oleh keluli luar (cth., $\text{A}106$) |

| Rawatan haba req. | $\text{PWHT}$ digunakan untuk keluli luar; Pelapik mesti menentang pemekaan | $\text{PWHT}$ digunakan untuk keluli luar; Pelapik menentang kemerosotan terma |

| Permohonan biasa | Pemprosesan kimia, perkhidmatan masam ringan, rawatan air | HF/H${2}\text{SO}{4}$ perkhidmatan, Reaktor suhu tinggi, gas masam yang teruk |

| Ciri-ciri utama | Sangat kos efektif; Cemerlang $\text{IGC}$ rintangan | Kakisan Extreme/Tinggi $\text{T}$ rintangan; Kestabilan terma unggul |

| Ketebalan pelapik | Diminimumkan untuk pengoptimuman kos ($\sim 2.5 \text{ mm}$ kepada $5 \text{ mm}$ tipikal) | Diminimumkan untuk pengoptimuman kos ($\sim 2.0 \text{ mm}$ kepada $4 \text{ mm}$ tipikal) |

| Toleransi ketebalan | Ditadbir oleh $\text{OD}$ paip luar, $\pm 0.75\%$ daripada $\text{OD}$ (Standard paip) | Ketebalan pelapik dikawal ke $\pm 10\%$ ketebalan pelapik nominal |

6. Imperatif logistik: Kimpalan lapangan, Integriti Bersama, dan cabaran logam yang berbeza bergabung

Peralihan paip komposit bimetallic dari komponen bahan berprestasi tinggi ke sistem paip operasi yang direalisasikan sepenuhnya memperkenalkan yang baru, Cabaran Kejuruteraan Kritikal yang mesti ditangani dengan keteguhan metalurgi yang sama yang digunakan untuk pembuatannya: kerumitan kimpalan lapangan dan integriti bersama. Paip komposit hanya berkesan sebagai titik paling lemah, dan kelemahan itu selalu sendi di mana penghalang kakisan berterusan pelapik terganggu. Proses pemasangan menuntut prosedur khusus yang secara serentak mengekalkan kekuatan struktur lapisan keluli karbon luar, mencegah pemekaan atau kerosakan haba pada pelapik aloi dalaman, dan menetapkan semula penghalang kimia di antara muka bersama, Selalunya memerlukan teknik kimpalan logam yang berbeza dan penggunaan komponen peralihan khusus.

Menetapkan semula penghalang kakisan di sendi

Apabila paip komposit dipotong dan disediakan untuk menyertai, Pelapik aloi yang sangat tahan semestinya terdedah pada muka akhir. Sekiranya bahagian paip hanya dikimpal bersama menggunakan prosedur keluli karbon standard, Medium yang menghakis akan mendapat akses langsung ke keluli luar yang tidak dilindungi, membawa kepada kegagalan bencana keseluruhan sistem dari pedalaman. Oleh itu, Proses penyertaan adalah operasi dua peringkat yang dikawal dengan teliti.

pertama, tebal, shell keluli karbon luar beban dikimpal menggunakan konvensional, Prosedur kimpalan kekuatan tinggi sesuai untuk bahan asas (cth., sepadan dengan $\text{A}106$ gred). Kimpalan ini adalah tulang belakang struktur, memerlukan pemanasan standard dan tepat Rawatan Haba Selepas Kimpalan (PWHT) Untuk melegakan tekanan sisa dan mengoptimumkan struktur mikro logam kimpalan keluli karbon dan zon terjejas haba (JADIKAN), mematuhi kod seperti ASME B31.3. Walau bagaimanapun, Ini memerlukan kitaran terma PWHT, biasanya dalam julat $600^{\circ}\text{C}$ kepada $750^{\circ}\text{C}$, menimbulkan ancaman segera kepada pelapik keluli tahan karat dalaman, Mengambil risiko pemekaan dan pemendakan karbida kromium yang dibincangkan sebelumnya, Walaupun karbon ultra rendah ($\text{L}$-gred) Liner digunakan, Oleh kerana pendedahan haba yang berpanjangan masih boleh menjejaskan bahan. Prosedur mesti dikawal dengan tepat untuk meminimumkan masa yang dihabiskan dalam julat pemekaan.

kedua, dan paling kritikal, Setelah kimpalan struktur luar selesai dan $\text{PWHT}$ dilakukan, Halangan kakisan mestilah ditubuhkan semula dengan teliti di seluruh wajah bersama yang terdedah. Ini dicapai dengan melakukan yang khusus, Dalaman kimpalan overlay, menggunakan logam pengisi yang sepadan dengan komposisi pelapik dalaman (cth., $316\text{L}$ pengisi untuk a $316\text{L}$ pelapik, atau a $\text{NiCrMo}$ pengisi untuk pelapik aloi nikel). Kimpalan yang sangat mahir ini mesti digunakan di atas keluli karbon terdedah bersama dan bersatu kembali ke pelapik aloi, mewujudkan berterusan, manik kimpalan pelindung yang melindung sepenuhnya keluli luar dari cecair proses. Kerumitan teknikal dikompaun oleh fakta bahawa ini adalah Kimpalan logam yang berbeza (Pengisi aloi ke pangkalan keluli karbon), menuntut pemilihan lapisan penampan yang teliti atau bahan habis serasi untuk mengelakkan pembentukan fasa intermetallic rapuh yang boleh retak di bawah tekanan operasi. Keseluruhan kejayaan sistem komposit dalam bidang bergantung pada ketepatan dan integriti yang disahkan pada akhir ini, Dalaman, kimpalan kakisan.

Kecil dan kelengkapan peralihan khusus

Untuk laluan paip kompleks yang melibatkan siku, T, pengurang, dan bebibir, penggunaan pasang siap kelengkapan komposit atau kepingan peralihan sering wajib. Geometri kompleks siku, sebagai contoh, tidak boleh dipercayai dipenuhi di tapak. Sebaliknya, Abtersteel mengarang komponen ini menggunakan teknik pelapisan dalaman khusus atau plat bimetal terikat letupan yang hidroformed. Untuk menyambungkan paip komposit ke peralatan sedia ada atau komponen khusus (cth., injap, pam), kejuruteraan adat JPOLS Peralihan digunakan. Kupak ini mempunyai bahagian pendek bahan aloi pepejal pada satu hujung (Memadankan pelapik) yang dikimpal dengan peralatan, dan struktur komposit bimetal di hujung yang lain, membenarkan pasukan lapangan melakukan lebih mudah, Kimpalan struktur yang boleh diramalkan ke keluli karbon luar dan lapisan aloi akhir, dengan itu memudahkan titik penyertaan yang paling kompleks dan memastikan kesinambungan halangan kakisan tanpa kompromi. Kejuruteraan canggih yang terlibat dalam pembuatan kelengkapan ini adalah penting untuk menjadikan sistem paip bimetallic secara logistik berdaya maju untuk projek perindustrian berskala besar.

7. Ekonomi kitaran hayat dwi metalurgi: Melebihi kos modal awal

Walaupun penjimatan kos awal-$1/3$ untuk keluli tahan karat berjajar dan $1/6$ Untuk sistem berjajar aloi-aloi-adalah pemacu komersial yang segera dan paling menarik untuk mengadopsi paip komposit Abtersteel, Keunggulan ekonomi sebenar pendekatan metalurgi ganda sepenuhnya dihargai hanya melalui komprehensif Kos kitaran hayat (LCC) analisis. Pemodelan LCC bergerak melampaui harga perolehan yang mudah (Capex) Untuk memasukkan kos operasi jangka panjang (Opex), penyelenggaraan, downtime, dan kitaran penggantian mengenai hayat perkhidmatan yang dijangkakan 20 hingga 30 tahun projek.

Decoupling kakisan dari kehidupan struktur

Ekonomi utama kegagalan bahan paip tradisional dalam perkhidmatan yang menghakis adalah gandingan ketahanan kakisan mereka terhadap integriti struktur mereka. Apabila paip keluli tahan karat yang padat, Ketebalan dinding struktur dikurangkan dengan segera, secara langsung menjejaskan penarafan penahanan tekanan dan memaksa penggantian awal. Begitu juga, apabila pelapik bukan logam (seperti $\text{FRP}$ atau $\text{PTFE}$ salutan) Gagal kerana pakaian kasar, Tekanan terma retak, atau serangan kimia setempat, substrat keluli yang mendasari terdedah, membawa kepada pesat, Kakisan bencana yang memerlukan penutupan dan penggantian segera dan mahal.

Paip komposit bimetallic secara asas decouples kedua -dua mod kegagalan. Integriti struktur berdasarkan tebal, Keluli karbon yang teguh, yang dilindungi sepenuhnya dari persekitaran yang mengakis. Halangan kakisan, pelapik nipis, dilindungi dari beban mekanikal luaran. Kegagalan pelapik adalah peristiwa yang sangat mustahil memandangkan ikatan metalurgi dan rintangan kimia yang unggul, Tetapi walaupun penembusan setempat kecil berlaku, kegagalannya dilokalkan dan lambat. Oleh itu, kehidupan struktur yang diramalkan paip ditentukan hampir sepenuhnya oleh rintangan keluli luar terhadap faktor luaran (cth., Kakisan atmosfera), bukannya cecair proses dalaman, secara dramatik memperluaskan kehidupan yang boleh digunakan komponen. Ini dilanjutkan, Hayat perkhidmatan yang boleh diramalkan mengurangkan yang diperlukan Aliran tunai diskaun (DCF) untuk penggantian masa depan dengan dekad.

Mengukur kos downtime dan penyelenggaraan

Dalam industri petrokimia dan kuasa, Kos downtime yang tidak dirancang sering kerdil kos bahan awal komponen yang gagal. Satu hari penutupan dalam kilang penapisan besar atau kilang kimia boleh mengakibatkan berjuta -juta dolar dalam pendapatan pengeluaran yang hilang. Paip aloi pepejal, sementara tahan, akhirnya tunduk kepada merayap, Keletihan terma, atau hakisan setempat, Memerlukan gangguan yang dijadualkan untuk pemeriksaan dan penggantian. Pelapik bukan logam, Oleh kerana kerentanan mereka terhadap pancang suhu dan kesan mekanikal, adalah penyebab yang kerap di tidak dijadualkan Acara Downtime. Paip komposit, dengan kestabilan strukturnya yang unggul dan kakisan yang melampau dan rintangan keletihan termal dari pelapik dalaman terikat metalurgi (terutamanya keserasian terma aloi nikel), meminimumkan kitaran penyelenggaraan yang dijadualkan dan tidak dijadualkan yang berkaitan dengan kakisan dalaman atau kemerosotan bahan.

Model LCC secara konsisten menunjukkan bahawa walaupun perbelanjaan modal awal untuk paip komposit lebih tinggi daripada keluli karbon, Jumlah kos pemilikan berakhir 25 tahun secara dramatik lebih rendah daripada kedua-dua paip aloi pepejal dan bukan logam, mengesahkan pendekatan dwi-logam sebagai penyelesaian jangka panjang yang paling bertanggungjawab untuk pemindahan cecair yang agresif.

8. Trajektori masa depan dan standardisasi penting untuk komposit bimetallic

Pengkomersialan kejayaan keluli tahan karat dan aloi berasaskan nikel yang dibarisi paip oleh Abtersteel bukanlah kesimpulan kitaran pembangunan, tetapi satu peristiwa penting yang menunjuk ke arah trajektori masa depan yang menjanjikan dan penting untuk bahan paip berprestasi tinggi di seluruh dunia. Penyelidikan dan pembangunan yang berterusan memberi tumpuan kepada menolak sampul bahan pelapik dan proses pembuatan itu sendiri.

Menolak had: Pelapik eksotik dan penilaian tekanan yang lebih tinggi

Generasi Teknologi Piping Komposit Seterusnya sudah diterokai, memberi tumpuan kepada pelapik yang lebih eksotik yang menangani sangat spesifik, Persekitaran yang menghakis niche tidak ditangani dengan secukupnya oleh keluli tahan karat atau standard $\text{NiCrMoFe}$ aloi. Ini termasuk penyelidikan ke dalam Paip komposit yang dipenuhi titanium, penting untuk proses yang melibatkan klorin basah dan pengoksidaan klorida, dan berpotensi Paip Zirconium-berlapis, yang menawarkan ketahanan luar biasa untuk mengurangkan asid pada kepekatan tinggi. Cabaran di sini adalah kurang mengenai mekanisme ikatan dan lebih banyak lagi mengenai menguruskan perbezaan yang signifikan dalam pekali pengembangan haba dan keserasian metalurgi antara logam refraktori dan keluli karbon. Kejayaan di kawasan ini akan membuka kunci penggunaan bahan-bahan eksotik ini dalam aplikasi yang kini terhad kepada paip pepejal kecil kerana kos.

tambahan pula, Terdapat pemacu berterusan untuk meningkatkan tekanan operasi dan penilaian suhu, yang memerlukan jaket keluli karbon luar ditingkatkan ke kekuatan yang lebih tinggi, Keluli rendah aloi (seperti $\text{A}335 \text{ P}91$ atau $\text{P}92$) dan antara muka ikatan untuk menahan tegasan ricih yang lebih besar dan turun naik terma. Ini memerlukan penghalusan parameter ikatan SHS atau letupan untuk memastikan integriti bon di bawah $3000+\text{ psi}$ tekanan perkhidmatan.

Keperluan kritikal untuk penyeragaman global

Sementara abtersteel dan pengeluar maju lain mematuhi piawaian kualiti dalaman yang ketat, yang meluas, Pengangkatan yang yakin dengan paip komposit bimetallic yang terikat secara metalurgi pada skala global masih dikekang oleh kekurangan semasa yang diterima secara universal, kod reka bentuk antarabangsa yang berdedikasi. Pada masa ini, Jurutera mesti bergantung pada piawaian yang berpecah, sering merujuk keperluan kimpalan Asme Boiler dan Kod Kapal Tekanan IX IX dan keperluan reka bentuk tekanan ASME B31.3 (Proses Paip), semasa menggunakan pemeriksaan kualiti pelapisan yang terdapat di ASTM A263/A264 (Untuk plat berpakaian).

Pertumbuhan teknologi masa depan ini bergantung kepada badan antarabangsa seperti $\text{ISO}$ dan $\text{ASME}$ mewujudkan komprehensif, standard bersatu khusus untuk paip komposit terikat metalurgi. Standard seperti itu akan menentukan keperluan yang jelas untuk kekuatan ricih ikatan minimum, kawasan bukan bon yang dibenarkan yang disahkan oleh UT, prosedur PWHT yang boleh diterima untuk mengelakkan pemekaan di $\text{L}$-liner gred, dan peraturan reka bentuk untuk kelengkapan komposit yang kompleks. Mencapai penyeragaman ini akan menghapuskan ketidakpastian reka bentuk, mempercepat penerimaan pengawalseliaan, dan membolehkan jurutera di seluruh dunia untuk mengintegrasikan manfaat LCC unggul paip komposit bimetallic ke dalam projek infrastruktur yang paling kritikal mereka, mengesahkan statusnya sebagai penyelesaian bahan yang sangat diperlukan untuk masa depan pengendalian cecair yang menghakis.