Paip Keluli Tenaga Baharu

Oktober 13, 2024

Hakisan Dalaman dalam Telaga Minyak dan Gas: Cabaran dan Peluang Perencat Kakisan

Oktober 18, 2024ASTM A335 P91 10Cr9Mo1VNbN – Penyelidikan tentang Proses Kimpalan dan Rawatan Haba

abstrak: ASTM A335 P91 10Cr9Mo1VNbN keluli ialah bahan mentah berkualiti tinggi untuk pembuatan dandang tiub. Walau bagaimanapun, ia mempunyai kebolehkimpalan yang lemah dan sangat sensitif kepada suhu rawatan haba. tambahan pula, ia mempunyai kecenderungan tinggi untuk retak sejuk, menyebabkannya terdedah kepada pengesanan sifat mekanikal yang tidak layak seperti kekerasan dan kekerasan dalam zon kimpalan dan zon terjejas haba selepas kimpalan. Kajian menyeluruh telah dijalankan ke atas proses kimpalan 10Cr9Mo1VNbN. Proses kimpalan dan parameter rawatan haba untuk paip keluli telah dioptimumkan melalui ujian kimpalan dan penilaian proses kimpalan. Ini menghasilkan peningkatan dalam kualiti kimpalan paip keluli ASTM A335 P91 10Cr9Mo1VNbN, yang boleh memberikan rujukan proses kimpalan untuk produk material yang serupa.

Kata kunci: Keluli ASTM A335 P91 10Cr9Mo1VNbN; kimpalan; rawatan haba; proses; pengoptimuman

Keluli ASTM A335 P91 10Cr9Mo1VNbN pertama kali berjaya dibangunkan di Makmal Kebangsaan Oak Ridge di Amerika Syarikat, dan gred keluli telah ditetapkan sebagai ASTMA335P91, dirujuk sebagai keluli P91. Selepas negara saya berjaya membangunkan keluli P91, ia telah dimasukkan ke dalam piawaian kebangsaan dan gred kelulinya ditetapkan sebagai 10Cr9Mo1VNbN. 10Keluli Cr9MolVNbN diperoleh dengan mengurangkan kandungan C berdasarkan keluli 9Cr-1Mo standard, menambah unsur surih seperti Nb dan V, dan mengawal unsur N dengan sewajarnya. Berbanding dengan keluli tahan karat biasa, Bahan keluli ASTM A335 P91 10Cr9Mo1VNbN mempunyai kelebihan prestasi mekanikal dalam kekuatan ketahanan suhu tinggi, tekanan yang dibenarkan, pekali pengembangan haba, kekonduksian terma, keliatan impak, prestasi lenturan keseluruhan, prestasi keletihan suhu tinggi dan rintangan pengoksidaan suhu tinggi [1-51, yang boleh menyelesaikan masalah degradasi organisasi keluli tahan haba biasa semasa operasi dan mengurangkan kejadian kemalangan pecah paip. Ia adalah bahan pengeluaran berkualiti tinggi yang menggantikan keluli tahan haba biasa dalam pengeluaran dan pembuatan tiub dandang. Kelemahan keluli ASTM A335 P91 10Cr9Mo1VNbN ialah kebolehkimpalan yang lemah, kepekaan tinggi terhadap suhu rawatan haba, kecenderungan tinggi untuk retak sejuk, dan masalah pengurangan kekuatan sambungan dikimpal semasa mengimpal dan kegagalan pramatang bahan kerja yang disebabkan olehnya. selepas kimpalan, adalah mudah untuk mengesan kecacatan seperti sifat mekanikal yang tidak layak seperti keliatan dan kekerasan hentaman dalam zon kimpalan dan zon terjejas haba 6-81. Untuk memahami sepenuhnya dan mendalam ciri-ciri kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN dan menyelesaikan masalah teknikal dalam proses kimpalan sebenar, kakitangan dan sarjana yang berkaitan telah menjalankan penyelidikan. Xiong Yifeng et al.. mendapati bahawa kekerasan zon terjejas haba bagi sambungan kimpalan keluli 10Cr1·9Mo1VNbN berkurangan dengan peningkatan suhu prapemanasan, suhu prapemanasan minimum tidak boleh lebih rendah daripada 150 ℃, dan kecenderungan retak sejuk bahan berkurangan dengan ketara selepas pemanasan awal. Zhu Ping memperoleh pengaruh suhu penebat yang berbeza pada kekuatan, kekerasan, keliatan impak dan struktur mikro sambungan dikimpal keluli P91 melalui ujian rawatan haba selepas kimpalan, dan mendapati bahawa walaupun suhu penebat yang lebih rendah digunakan, kekerasan sendi adalah lebih tinggi daripada penunjuk yang diperlukan oleh spesifikasi yang berkaitan. Liu Chisen et al.10 mencadangkan bahawa mencegah keretakan sejuk dalam kimpalan adalah langkah utama untuk memastikan kualiti kimpalan keluli P91, dan penggunaan prapemanasan yang munasabah sebelum mengimpal dan langkah rawatan haba selepas kimpalan perlu dibuat untuk mengelakkan berlakunya keretakan sejuk dalam kimpalan. yang talian paip bahan projek sistem pemulihan haba sisa insinerator gas ekor peranti penulenan gas asli syarikat ialah keluli ASTM A335 P91 10Cr9Mo1VNbN. Bagi memastikan kualiti kimpalan saluran paip memenuhi piawaian dan mendapatkan proses kimpalan yang boleh dipercayai dan parameter rawatan haba, kertas kerja ini menjalankan analisis ciri kimpalan bahan, ujian kimpalan dan penilaian proses kimpalan.

-alloy-steel-pipe.jpg)

1 ASTM A335 P91 10Cr9Mo1VNbN bahan ujian kimpalan keluli dan peralatan

1.1 Bahan-bahan

1.1.1 Jika lebih daripada satu sampel dalam ujian awal tidak memenuhi keperluan yang ditetapkan atau satu atau lebih sampel dalam sampel yang diuji semula tidak memenuhi keperluan yang ditetapkan

Bahan ujian ASTM A335 P91 10Cr9Mo1VNbN adalah domestik paip keluli lancar untuk dandang tekanan tinggi, dengan saiz φ114.3mm×14mm, dan keadaan bekalan dinormalkan + pemarah. Mengikut GB5310-2008 “Paip Keluli Lancar untuk Dandang Tekanan Tinggi”, komposisi kimianya, sifat mekanikal dan kekerasan diuji semula. Keputusan ditunjukkan dalam Jadual 1 dan 2, kesemuanya memenuhi keperluan standard.

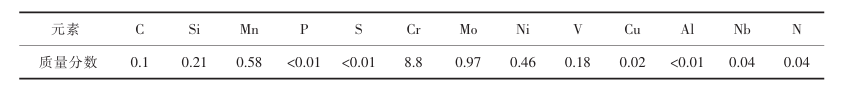

Jadual 1 Uji semula keputusan komposisi kimia (pecahan jisim) daripada paip keluli ASTM A335 P91 10Cr9Mo1VNbN

| element | C | MnSiSPCrMo | |||||

| Standard content | 0.08~ 0.12 | 0.3~ 0.6 | 0.2~ 0.5 | ≤0.01 | ≤0.02 | 8.0~ 9.5 | 0.85~ 1.05 |

| actual content | 0.1 | 0.46 | 0.28 | 0.002 | 0.012 | 8.78 | 0.93 |

| element | V | Ni | Al | Ti | NB | Zr | N |

| Standard content | 0.18~ 0.25 | ≤0.40 | ≤0.02 | ≤0.01 | ≤0.10 | ≤0.01 | 0.03-0.07 |

| actual content | 0.20 | 0.06 | 0.006 | 0.002 | 0.08 | 0.002 | 0.041 |

Jadual 2ASTM A335 P91 10Cr9Mo1VNbN paip keluli keputusan ujian semula sifat mekanikal

| Mechanical properties | MPa Tensile strength R/MPa | MPa Yield strength R/MPa | /% Elongation A/% | HRC Hardness/HRC |

| Standard requirements | ≥585 | ≥415 | ≥20 | ≤25 |

| actual performance | 655,660 | 505,495 | 29,30.5 | 20,19 |

1.1.2 Pemilihan bahan kimpalan

Apabila mengimpal keluli ASTM A335 P91 10Cr9Mo1VNbN, bukan sahaja rekahan sejuk mudah terhasil, tetapi juga retak panas akan berlaku apabila bahan kimpalan tidak dipadankan121. Bahan kimpalan hendaklah dipilih mengikut prinsip padanan komponen, dan kandungan unsur mengaloi seperti Cr, MO, V, dan N dalam bahan kimpalan hendaklah dikawal dengan ketat untuk memastikan bahawa struktur dan prestasi sambungan dikimpal adalah selaras yang mungkin dengan bahan induk..

Produk dawai kimpalan argon argon ER90S-B9 dengan jenama MTS3 dan spesifikasi 2.4mm Syarikat Kimpalan Bōhler telah dipilih sebagai bahan kimpalan. Komposisi kimia bahan kimpalan ditunjukkan dalam Jadual 3, yang memenuhi keperluan Kod ASME, Bahagian Bahagian C-2021 “Spesifikasi untuk Rod Kimpalan, Elektrod, dan Spesifikasi Bahan bukan ferus Logam Pengisi” [13].

-steel-pipe.jpg)

Jadual 3 Komposisi kimia bahan kimpalan ER90S-B9 yang digunakan dalam ujian

.

.

1.2 Peralatan ujian

Peralatan kimpalan menggunakan mesin kimpalan elektrik AOTAIZX7-400STG. Ciri-ciri peralatan ini ialah arus kimpalan boleh dilaraskan dengan tepat kepada 1A, arus tujahan boleh dilaraskan secara berasingan, arus arka boleh dilaraskan secara berasingan, dan ia mempunyai prestasi mencolok arka yang baik, dan bukan mudah untuk mengalami kegagalan permulaan arka, pecah arka dan batang kimpalan melekat.

2ASTM A335 P91 10Cr9Mo1VNbN penilaian proses kimpalan keluli

Mengikut NB/T47014-2011 “Penilaian proses kimpalan untuk peralatan tekanan” 14, proses kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN disusun dan penilaian proses kimpalan dijalankan.

2.1 Penyediaan spesimen

2.1.1 Pemprosesan serong

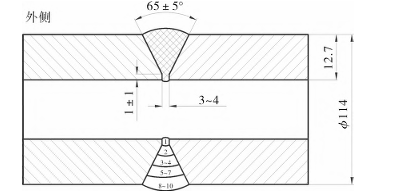

Gunakan paip keluli lancar φ114.3mm×14mm, mengikut keperluan projek, mesin dua bahagian spesimen sepanjang 150mm, dan nipiskannya dengan memproses serong. Keperluan bentuk dan saiz serong ditunjukkan dalam Rajah 1. Semasa pemprosesan, pemprosesan sejuk diterima pakai, dan cecair pemotongan diisi semula dalam masa semasa proses pemotongan untuk mengelakkan bahan kerja terlalu panas dan kemerosotan prestasi bahan induk.

Rajah 1 Keperluan bentuk dan saiz alur spesimen

2.1.2 Pembersihan dan pemasangan

Bersihkan air, karat, minyak dan kekotoran berbahaya lain pada permukaan alur dan sekitarnya (diukur dari tepi alur, setiap sisi tidak kurang daripada 20mm), dan kisar alur sehingga kilauan logam terdedah. Gunakan kimpalan argon argon (GTAW) untuk mengimpal dan melakukan kimpalan tempat pemasangan.

2.1.3 Kawalan suhu prapemanasan dan suhu interpass

Apabila suhu prapemanasan kimpalan lebih rendah daripada 100 ℃, keretakan sejuk berkemungkinan besar berlaku selepas kimpalan [15-16]. Walau bagaimanapun, suhu prapemanasan terlalu tinggi dan suhu interpass juga berbahaya kepada keluli ASTM A335 P91 10Cr9Mo1VNbN, yang akan menyebabkan penurunan ketara dalam keliatan kimpalan17.

Berdasarkan kesimpulan kajian rujukan [2], suhu prapemanasan spesimen kimpalan ditetapkan pada 150~200^∘ C. Gunakan pemanasan api untuk pemanasan awal. Apabila suhu titik pemantauan mencapai suhu prapemanasan, simpan untuk tempoh masa sebelum mengimpal.

Suhu antara laluan diperlukan tidak melebihi 250°C. Semasa proses kimpalan, termometer inframerah digunakan untuk mengukur suhu interpass selepas setiap kimpalan selesai, dan masa kimpalan setiap kimpalan dikawal secara munasabah untuk memastikan suhu interpass tidak melebihi keperluan proses.

2.2 Kimpalan spesimen

2.2.1 Gas pelindung dan kadar aliran

Perlindungan argon adalah langkah penting untuk meningkatkan prestasi sendi kimpalan asas spesimen, dan kualiti gas dan parameter operasi perlu dikawal. Keperluan ketulenan argon ialah 99.99% (pecahan isipadu), dan kadar aliran gas hadapan yang disyorkan ialah 10~14L/min. Pada masa yang sama, penggantian gas argon diperlukan di bahagian belakang. Kaedah khusus ialah melekatkan kertas larut air pada kedua-dua belah spesimen dan membetulkannya dengan pita suhu tinggi untuk membentuk ruang tertutup.. Kadar aliran isipadu gas yang disyorkan ialah 8~10L/min.

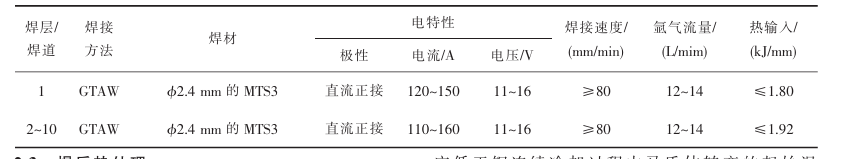

2.2.2 Parameter proses kimpalan

GTAW digunakan untuk mengimpal, dan kimpalan bermula selepas suhu mencapai suhu prapemanasan. Input haba yang berlebihan akan menyebabkan 8 ferit untuk terbentuk di zon terjejas haba dan zon kimpalan, dan juga akan mengurangkan dengan ketara kekuatan pecah rayapan dan keliatan hentaman kimpalan. rujukan [1] kandungan berkaitan, parameter kimpalan proses kimpalan dikawal, lihat Jadual 4.

2.3 Rawatan haba selepas kimpalan

Apabila bahan kerja tidak dikenakan rawatan haba pelepasan tekanan selepas kimpalan dihentikan, kimpalan dipanaskan pada suhu tertentu dan disimpan untuk satu tempoh masa untuk membolehkan kimpalan menyejuk pada kadar yang lebih perlahan dan membenarkan hidrogen keluar dari kimpalan dalam masa yang mencukupi. Proses atau kaedah ini dipanggil rawatan selepas haba. Terdapat dua matlamat rawatan selepas haba: 1. Kurangkan tegasan haba dan mengelakkan keretakan daripada terbentuk semasa penyejukan. 2. Rawatan penyahhidrogenan untuk menggalakkan penyebaran dan pelepasan hidrogen dalam kimpalan dan menghapuskan risiko keretakan akibat hidrogen pada peringkat kemudian. Suhu rawatan selepas haba

Jadual 4 Parameter proses kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN

Ia harus lebih rendah daripada suhu permulaan penjelmaan martensit semasa proses penyejukan berterusan keluli untuk mengelakkan sisa austenit yang belum mengalami penjelmaan martensit daripada berubah menjadi ferit atau pearlit, dengan itu mengurangkan keliatan impak pada sendi.

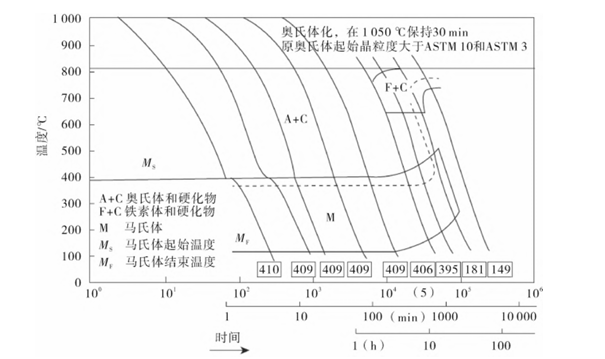

Untuk keluli ASTM A335 P91 10Cr9Mo1VNbN, parameter suhu rawatan selepas haba ditentukan berdasarkan transformasi penyejukan berterusan (CCT) lengkung [17]. Lengkung CCT keluli ASTM A335 P91 10Cr9Mo1VNbN ditunjukkan dalam Rajah 2.

Suhu permulaan transformasi martensit M_S ditentukan mengikut Rajah 2 adalah kira-kira 380 ℃. Digabungkan dengan pengalaman pengeluaran sebenar, keadaan proses rawatan selepas haba ASTM A335 P91 10Cr9Mo1VNbN ditetapkan pada 300~350℃ selama 2j.

Rajah 2ASTM A335 P91 10Cr9Mo1VNbN keluli keluk transformasi penyejukan berterusan (keluk CCT)

2.3.2 Rawatan haba selepas kimpalan

Rawatan haba selepas kimpalan merujuk kepada proses rawatan haba di mana kimpalan dipanaskan pada suhu tertentu (secara amnya suhu permulaan pearlit kepada penjelmaan austenit semasa pemanasan) 30~50^∘ C di bawah garisan selepas mengimpal, dan disimpan pada suhu ini untuk tempoh masa tertentu, supaya kimpalan disejukkan pada kadar yang agak perlahan untuk memperbaiki struktur metalografi dan sifat sambungan yang dikimpal atau menghapuskan tegasan sisa. Mengikut NB/T47015-2011 “Kod Kimpalan Kapal Tekanan” 18, suhu rawatan haba selepas kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN ditetapkan pada 730 ℃, dan rawatan penebat dijalankan selama 13 jam. Kadar pemanasan maksimum diambil sebagai yang lebih kecil daripada (unit ℃/j, δ_PWHT ialah nilai ketebalan logam kimpalan dalam mm) dan 220 ℃/j, dan kadar penyejukan maksimum diambil sebagai yang lebih kecil daripada dan 280℃/j. Oleh itu, kadar pemanasan ditetapkan kepada 55~220^∘ C/j, dan kadar penyejukan ditetapkan kepada 55~280^∘ C/j.

3ASTM A335 P91 10Cr9Mo1VNbN pemeriksaan pasca kimpalan keluli

Sejurus selepas mengimpal, periksa pembentukan kimpalan. Kimpalan dan bahan asas mempunyai peralihan yang lancar, dan tiada kecacatan seperti undercut, kekurangan gabungan dan retak. 24h selepas kimpalan, kimpalan tertakluk kepada ujian tidak merosakkan seperti ujian ultrasonik (UT) dan ujian radiografik (RT) untuk mengelakkan retak tertunda dalam kimpalan. Ujian tidak musnah adalah berdasarkan NB/T47013-2015 “Ujian Tidak Memusnahkan Peralatan Tekanan” 191.

4 Ujian pemeriksaan kualiti kimpalan dan analisis keputusan

4.1 Analisis komposisi kimia

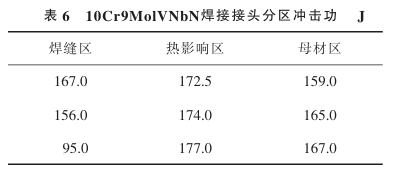

Sambungan kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN telah diambil sampel dan dianalisis untuk mendapatkan komposisi kimianya (Jadual 5). Komposisi memenuhi keperluan NB/T47008-2017 “Penempaan Keluli Karbon dan Keluli Aloi untuk Peralatan Tekanan” [20].

4.2 Sifat-sifat mekanikal

Mengikut keperluan NB/T47014-20111, 2 spesimen tegangan, 4 spesimen lentur sisi dan 1 kumpulan spesimen impak di kawasan yang berbeza telah disediakan dan ujian sifat mekanikal telah dijalankan. Kekuatan tegangan spesimen tegangan ialah 704MPa dan 710MPa, dan tiada keretakan pada spesimen lentur sisi. Tenaga hentaman zon kimpalan, zon terjejas haba dan zon bahan induk ditunjukkan dalam Jadual 6.

Mengikut NB/T47008-2017, apabila ketebalan plat keluli kurang daripada atau sama dengan 300mm, penunjuk yang layak bagi kekuatan tegangan dan tenaga hentamannya ialah 585~755MPa dan tidak kurang daripada 47J. Oleh itu, dapat dilihat bahawa sifat mekanikal sambungan kimpalan ASTM A335 P91 10Cr9Mo1VNbN memenuhi keperluan.

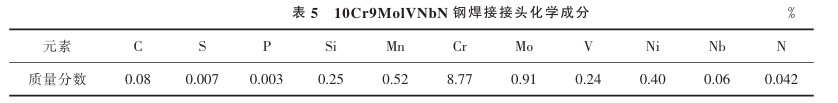

4.3 Struktur dan kekerasan metalografik Keratan rentas sambungan kimpalan ASTM A335 P91 10Cr9Mo1VNbN diambil sebagai permukaan ujian. Sebelum ujian, bahagian yang hendak diuji diproses, termasuk pengisaran mekanikal, penggilap mekanikal dan goresan dalam larutan akueus HCl dengan pecahan jisim 3% FeCl3 dan pecahan jisim 10% selama 3~5s. Dua jawatan dipilih pada T/2 (T ialah ketebalan bahan asas) keratan rentas kimpalan untuk ujian, dan rajah analisis struktur metalografi yang diperolehi ditunjukkan dalam Rajah 3. Seperti yang ditunjukkan dalam Rajah 3, selepas spesimen kimpalan dipanaskan hingga 730 ℃ dan disimpan pada suhu ini selama 13j, struktur zon kimpalan adalah martensit terbaja + sedikit bainit. Berdasarkan ciri-ciri struktur metalografi ini, boleh disimpulkan bahawa unsur-unsur aloi dalam bahan kimpalan terlarut ke dalam austenit, mengurangkan kedudukan titik Ms pada lengkung CCT, supaya masa tinggal spesimen kimpalan dalam peringkat prapemanasan 150-200 ℃ agak berpanjangan, dan bijirin terus tumbuh. selepas penyejukan, struktur yang ditunjukkan dalam rajah telah terbentuk.

Rajah 3 Struktur metalografik pada kedudukan berbeza keratan rentas ASTM A335 P91 10Cr9Mo1VNbN kimpalan pada T/2 (100x)

5 Kesimpulan

Bahan keluli ASTM A335 P91 10Cr9Mo1VNbN mempunyai kebolehkimpalan yang lemah, sangat sensitif terhadap suhu rawatan haba, mempunyai kecenderungan yang lebih besar untuk retak sejuk, dan terdedah kepada masalah seperti pengurangan kekuatan sambungan dikimpal, kegagalan pramatang bahan kerja, dan sifat mekanikal yang tidak layak selepas mengimpal semasa mengimpal. Melalui penilaian proses kimpalan dan pemeriksaan ujian sifat mekanikal selepas kimpalan, parameter dan syarat proses seperti pemilihan dawai kimpalan, pembersihan pra-kimpalan, pemanasan pra-kimpalan, suhu interlayer dan spesifikasi kimpalan keluli ASTM A335 P91 10Cr9Mo1VNbN telah dioptimumkan. Proses kimpalan yang terhasil adalah praktikal dan telah berjaya digunakan untuk kimpalan produk, yang boleh memberi panduan untuk mengimpal produk keluli yang serupa.

-steel-pipe-750x480.jpg)