Classificação, processo de produção e propriedades mecânicas de tubos de aço sem costura

Julho 5, 2022

Tubos de aço são tubos cilíndricos

Julho 8, 2022Este trabalho trata da deformação de peças sem costura de precisão tubos durante o processo de trefilação a frio, usando métodos de elementos finitos. o

o valor da deformação obtido pela medição estereológica do grau de deformação dos contornos de grão é comparado com o resultado da simulação para cada

passe de desenho. O material escolhido foi o aço grau E235 e E355, que é desenhado a partir da dimensão inicial de Φ70 x 6.3 mm para o final

dimensão de F 50 x 3.75 mm por duas passagens. O software FEM DEFORM 2D com o método Lagrangiano é usado para análises numéricas do frio

processo de desenho.

1 prazo de entrega

A tecnologia de trefilação a frio usada para fabricação de tubos sem costura de precisão depende de muitos fatores. Parâmetros do processo de conformação a frio, geometria da ferramenta dimensão inicial e final do tubo são selecionadas para garantir uma alta qualidade dos tubos. Para atingir o diâmetro final e a espessura da parede, os tubos são reduzidos sucessivamente em várias etapas de trefilação a frio.

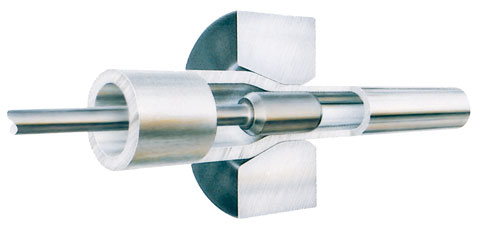

Isso pode ser feito puxando o tubo através de uma matriz e adicionando um plugue, que resulta em espessura de parede melhor definida e qualidade da superfície interna. A trefilação a frio usando um plugue fixo é uma tecnologia versátil que é usada geralmente na empresa siderúrgica Železiarne Podbrezová. Os resultados do experimento desta empresa são comparados com a simulação numérica descrita neste artigo..

2 Material Experimental

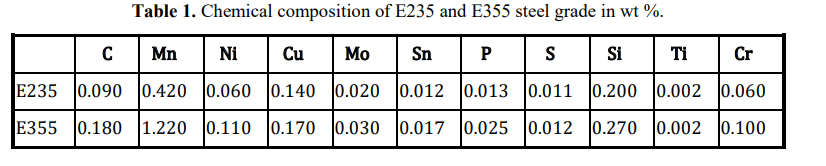

Neste trabalho, aço grau E235 e E355 (aço carbono ferrítico-perlítico, ver Tabela foi considerada; como matéria-prima para trefilação a frio, tubo laminado a quente com dimensões de 70 x 6.3 mm foi selecionado. As propriedades mecânicas do aço E235 são as seguintes: tensão de escoamento Re = (226 245) MPa, resistência à tração Rm 343 441) MPa, ductilidade A5 24 , propriedades mecânicas do aço E355 são as seguintes: tensão de escoamento Re = (335 355) MPa, resistência à tração Rm 490 630) MPa, ductilidade A5 24

2.1 Peça e ferramentas de modelagem de materiais

Como a temperatura fica mais baixa no desenho a frio, as propriedades do material não variam e, portanto, podem ser consideradas independentemente da variação de temperatura. Como o comportamento do material é considerado independente da temperatura, a equação constitutiva da lei de potência de

propriedades plásticas do material podem ser usadas eq. 1. Onde representam a deformação plástica efetiva equivalente representam as taxas de deformação plástica efetiva, e os parâmetros do material são determinados por meio de testes de tração [1, 5], eles estão listados na tabela 2.

O material do tubo foi considerado como plástico, o endurecimento é assumido como isotrópico, e o tipo de função de rendimento é definido como Von Mises.

A geometria do tubo foi malha. Os oito elementos estão atravessados na parede do tubo na primeira passagem os seis estão na segunda passagem Fig. 5. Esta malha de peça de trabalho é suficiente para precisão e não precisa ser re-malha durante o cálculo.

As ferramentas de conformação, (mandril e morra) foi considerado como corpos rígidos. A malha de ferramentas não precisou ser gerada para simulação.

2.2 Simulação numérica

O DEFORM 2D e o cálculo Lagrangiano foram definidos para simulação numérica da tecnologia de desenho a frio, de acordo com a dimensão da ferramenta fornecida na Tabela 3. A configuração geométrica axissimétrica inicial foi definida. A velocidade de extração foi 9 m.min-1 para todos os passes em desenho experimental e condições de contorno de simulação. O modelo de atrito entre as ferramentas e o material foi escolhido por ser do tipo cisalhamento com o valor de 0.08.

A funcionalidade de interpolação de dados foi usada para definir o cálculo da segunda passagem. Os dados finais da primeira passagem foram transferidos, e para definir a segunda passagem. Essa transformação de dados deve ser feita, porque a tecnologia de desenho foi realizada sem um recozimento interoperatório.

2.3 Tecnologia de desenho de tubos

As principais etapas de produção para a tecnologia de trefilação a frio de tubos em Železiarne Podbrezová são

do seguinte modo:

• pré-processamento de matéria-prima (tubo laminado a quente com dimensões de Ø70 x 6.3 mm).

• ponta fria/quente das extremidades do tubo (diâmetro alvo 40 mm).

• tratamento químico do tubo (decapagem, fosfatização, lubrificação).

• desenho a frio (veja a aba. 3 para detalhes).

• recozimento intermediário e recozimento final em atmosfera protetora.

• condicionamento final.

• inspeção de superfície, embalagem, à prova de ferrugem.

• Despacho.

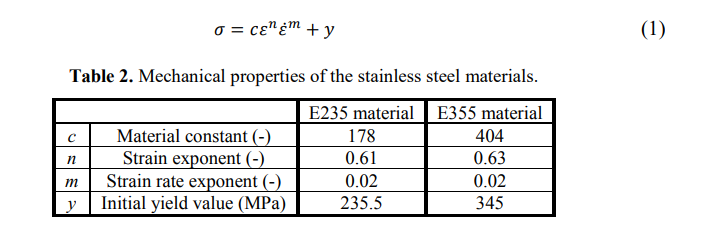

A redução final da área do tubo para a tecnologia de duas passagens (a partir de Ø70x 6. 3 mm a Ø50 x 3.75 mm) estava 57.78 %; o valor foi dividido uniformemente entre todos os passes

(ver Tabela 3). Cálculo da seção transversal do tubo (área) redução:

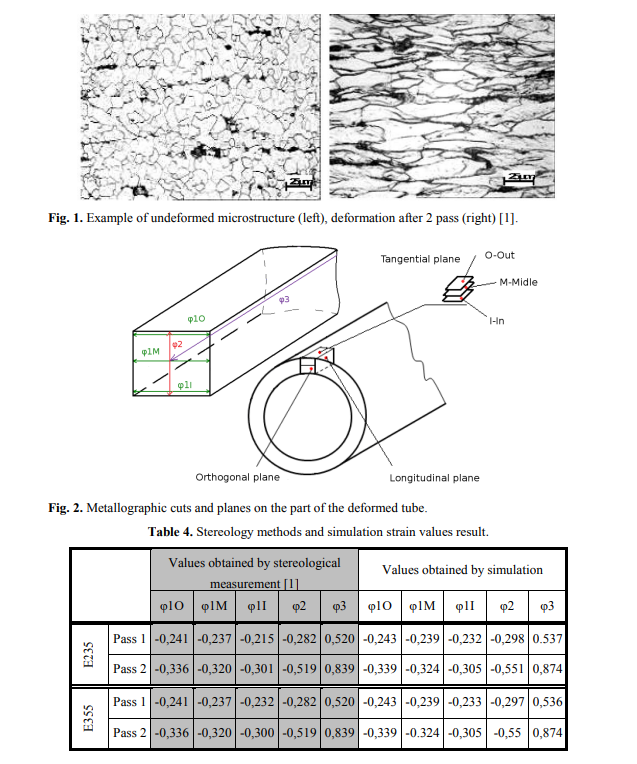

A deformação plástica local do tubo foi analisada. Durante as etapas de desenho subsequentes, o tubo sofre deformação plástica. A geometria final e as propriedades dos tubos deformados dependem do valor da deformação. É possível investigar a mudança da estrutura do material e prever a deformação plástica.

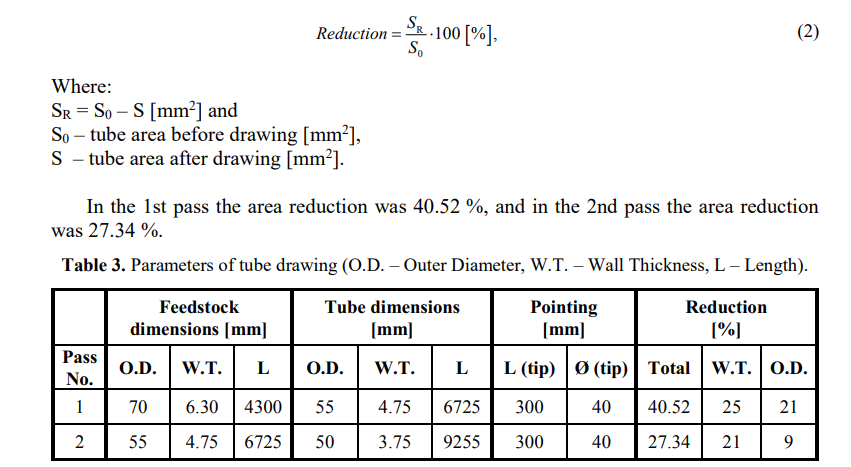

A microestrutura de cada passo foi observada no plano tangencial ortogonal e longitudinal do tubo deformado com ampliação de cerca de 500x de microscopia de luz e corte metalográfico Fig1. Corte metalográfico tangencial é feito três vezes. No interior da superfície do tubo “I”, na parte externa da superfície do tubo “O” e no meio ”M” da parede do tubo Fig. 2. Devido à deformação plástica, a anisotropia da estrutura aumentou – grão

foi observada a orientação dos limites no local deformado da peça. A deformação local no local analisado foi obtida pela medição estereológica do grau de orientação dos contornos de grão [4, 6]. A microestrutura anisotrópica foi decomposta em componentes orientados isotrópicos e planares usando metalografia quantitativa [3, 4] (Métodos de estereologia de Saltykov com linhas de teste orientadas). Os parâmetros medidos e calculados de deformação plástica local na zona deformada estão listados na Tabela 4.

-steel-pipe.jpg)