Fabricação de bobinas de tubo | Fabricação de carretel de tubulação| Sistemas de tubulação pré -fabricados

Maio 31, 2025

Análise científica de tubo de aço inoxidável de parede pesada

Junho 4, 2025Análise científica de água corrosiva em oleodutos de aço carbono de carbono 5L forrados com juntas soldadas

Mecanismos de corrosão em oleodutos da API 5L com água corrosiva

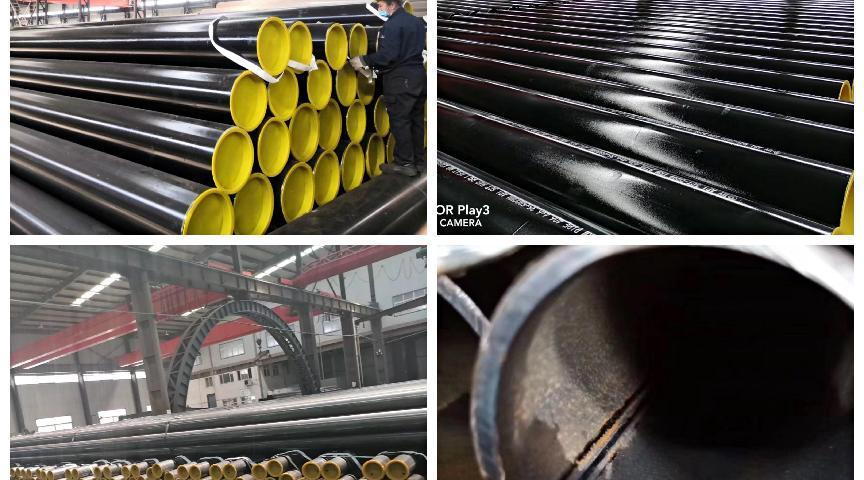

Oleodutos de aço carbono, como aqueles que atendem aos padrões da API 5L (por exemplo., Graus X42, X52, X70), são amplamente utilizados para transporte de água, mas são suscetíveis a corrosão Quando exposto a água corrosiva, caracterizado por alto teor de cloreto, pH baixo, oxigênio dissolvido, ou atividade microbiana. Corrosão interna ocorre através de reações eletroquímicas, onde a água atua como um eletrólito, Aço serve como ânodo, e oxigênio dissolvido ou outros oxidantes conduzem reações catódicas. Por exemplo, em água ácida (pH < 6), O ferro oxida para Fe²⁺, liberação de elétrons, Enquanto a redução de oxigênio forma íons hidróxidos, levando à ferrugem (Fe₂o₃ · nho). Os cloretos aceleram o pitting, penetrar na superfície do aço e causar perda de material localizado. Corrosão induzida por microbiana (MICROFONE), frequentemente a partir de bactérias redutores de sulfato (SRB), produz sulfeto de hidrogênio, degradando ainda mais o aço. Tubos da API 5L, com teor de carbono ≤0,28% e manganês ≤1,4%, oferecer força moderada (por exemplo., X70: 483 Rendimento de MPA) mas falta resistência à corrosão inerente. Forros internos, como epóxi, polietileno, ou cimento-mortar, Crie uma barreira, reduzindo o contato entre água corrosiva e aço. No entanto, As juntas soldadas permanecem vulneráveis, Como o calor da soldagem pode danificar os revestimentos, expondo aço à corrosão.

Papel e desempenho de revestimentos internos

Os revestimentos internos são críticos para proteger os pipelines de aço carbono API 5L contra água corrosiva. Os revestimentos comuns incluem epóxi ligado a fusão (FBE), epóxi líquido, polietileno (PE), e cimento-mortar, cada um selecionado com base na química da água, temperatura, e condições de fluxo. FBE, Aplicado a 200-250 ° C., formas a 250-500 μm de barreira de espessura, resistindo pH 3-10 e temperaturas até 80 ° C, por padrões como awwa c213. Finos de cimento-mortar, por awwa c205, Excel em High-Ph, água abrasiva, fornecendo um grosso (6-12 mm) barreira, mas pode rachar sob estresse térmico ou mecânico. Os revestimentos de PE oferecem resistência química a cloretos e ácidos, mas são limitados a temperaturas mais baixas (<60° C). Esses revestimentos reduzem as taxas de corrosão, frequentemente de 1-5 mm/ano em aço sem forro para <0.1 mm/ano, estendendo -se pipeline de vida além 20-30 anos. Juntas soldadas, Contudo, representar desafios: a zona afetada pelo calor (FAÇA) da soldagem pode degradar revestimentos, Criando furos ou rachaduras. Pesquisas mostram que as taxas de corrosão nas articulações podem aumentar para 2-3 mm/ano se os revestimentos falharem. Reparos de revestimento pós-soldagem, como epóxi aplicado por pincel, Mitigar isso, Mas a adesão e a uniformidade permanecem críticas para a proteção de longo prazo.

Articulações soldadas e desafios de integridade

Juntas soldadas nos pipelines da API 5L, normalmente formado por soldagem de arco de metal blindado (SMAW) ou soldagem a arco de metal a gás (GMAW), são pontos fracos críticos em sistemas de água corrosivos. A soldagem aquece o aço para 1.400-1.500 ° C, alterando a microestrutura no HAZ, Aumento da dureza, e reduzindo a resistência, o que pode levar ao estresse por rachaduras de corrosão (CCS) em água rica em cloreto. A suscetibilidade de Haz é agravada pelo dano de revestimento: Calor degrada epóxi ou PE, expondo aço à água corrosiva. Para X70 tubo, força de rendimento (483 MPa) pode cair 10-15% no HAZ, e tensões residuais do resfriamento aumentando o risco de rachadura. Padrões como API 1104 Garanta a qualidade da solda, Mas imperfeições - porosidade, fusão incompleta, ou escória - ACT como sites de iniciação de corrosão. O microfone prospera em soldas, com SRB acelerando as taxas de pitting para 1-2 mm/ano. As medidas de proteção incluem tratamento térmico pós-soldado (PWHT) para aliviar o estresse, forro de manga interna, e inibidores de corrosão (por exemplo., fosfatos) Para neutralizar a química da água. A inspeção regular por meio de testes ultrassônicos ou porcos inteligentes é essencial para monitorar a integridade da solda e a condição de revestimento.

Análise comparativa e estratégias futuras

Os tubos de API 5L forrados internamente superam o aço carbono sem revestimento em água corrosiva, reduzindo as taxas de corrosão de 1-5 mm/ano para <0.1 mm/ano, Mas as juntas soldadas continuam sendo uma limitação. FBE Linings se destacam em condições moderadas, Enquanto o cimento-morttar é abrasivo, água de alta ph; Os revestimentos de PE resistem aos ácidos, mas vacilam a altas temperaturas. Comparado ao aço inoxidável, O aço carbono forrado é econômico (20-30% mais barato) mas menos durável em extrema corrosão. Equilíbrio X52 e X70 Força de Balance (414-570 MPA Tensile) e custo, por incêndio 5L, mas requer revestimento robusto e proteção conjunta. Estratégias futuras incluem revestimentos avançados (por exemplo., Revestimentos baseados em grafeno) para adesão superior, Reparos de solda robótica para aplicação de revestimento uniforme, e inibidores de corrosão adaptados à química da água (por exemplo., bicarbonatos para controle de pH). Sensores inteligentes e aprendizado de máquina prometem monitoramento de corrosão em tempo real, otimizando a manutenção. Entrega (dentro 30 dias) e pagamento (TT, LC, OA, D / P) Suporte a implantação.

Desempenho de revestimento em água corrosiva

| Tipo de revestimento | Espessura | faixa de pH | Temp. Gama (° C) | Taxa de corrosão (mm/ano) | Aplicação |

|---|---|---|---|---|---|

| Epóxi ligado a fusão | 250-500 Μm | 3-10 | Até 80 | <0.1 | Água, produtos químicos leves |

| Epóxi líquido | 200-400 Μm | 4-9 | Até 60 | <0.15 | Água potável |

| Polietileno | 1-3 mm | 2-12 | Até 60 | <0.1 | Água ácida, baixa temperatura |

| Cimento-mortar | 6-12 mm | 6-12 | Até 100 | <0.2 | Abrasivo, água de alta ph |

API 5L Notas e propriedades mecânicas

| Grau | C (%) | MN (%) | P (%) | S (%) | Resistência à tração (Meu MPA) | Força de rendimento (Meu MPA) | Aplicação |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤1,30 | ≤0.03 | ≤0.03 | 414 | 290 | Água de baixa pressão |

| X52 | ≤0.28 | ≤1,40 | ≤0.03 | ≤0.03 | 455 | 359 | Água, transporte de gás |

| X70 | ≤0.12 | ≤1.70 | ≤0.025 | ≤0.015 | 570 | 483 | Oleodutos de alta pressão |

Análise científica estendida de água corrosiva em oleodutos de aço carbono 5L forrados com juntas soldadas com juntas soldadas

Impactos microestruturais e cinética de corrosão

A interação da água corrosiva com os oleodutos de aço carbono API 5L depende da microestrutura e da química da água do aço. Aço carbono, com composições como carbono (≤0,28%), manganês (≤1,70%), e baixo enxofre (≤0,015%) em notas como x70, forma uma estrutura de petróleo de ferrita, oferecendo forças de escoamento de 290-483 MPA por incêndio 5L. Em água corrosiva - marcada por pH baixo (<6), Altos cloretos (>500 ppm), ou oxigênio dissolvido (>5 ppm)- A corrosão eletrocímica acelera, com o oxidação de ferro para Fe²⁺ a uma taxa proporcional à disponibilidade e pH do oxigênio. Corrosão, impulsionado por cloretos, pode penetrar 1-3 mm/ano em aço sem revestimento, enquanto corrosão induzida por microbianos (MICROFONE) de bactérias redutoras de sulfato (SRB) produz h₂s, Aumentar as taxas de 2-5 mm/ano. Forros internos, como epóxi ligado por fusão (FBE) ou cimento-mortar, reduzir isso para <0.1 mm/ano isolando aço da água. Juntas soldadas, Contudo, interromper essa proteção: calor de soldagem (1,400-1,500° C) altera a zona afetada pelo calor (FAÇA), formando martensita ou bainita, que são mais difíceis, mas mais propensos a corrosão localizada. Modelos cinéticos, como o alarro-milims equion, prever taxas de corrosão, Orientar o revestimento e as estratégias de inibidores para aumentar a durabilidade.

Tecnologias e desempenho avançados de revestimento

Os revestimentos internos são fundamentais na mitigação de corrosão em oleodutos da API 5L expostos à água corrosiva. Epóxi ligado a fusão (FBE), aplicado em 250-500 μM de espessura, adere fortemente ao aço, resistindo pH 3-10 e temperaturas até 80 ° C, por awwa c213, com as taxas de corrosão caindo para <0.1 mm/ano. Epóxi líquido, escovar- ou aplicado a spray, Oferece flexibilidade para reparos pós-solda, Embora a adesão varia, Arriscar a delaminação em fluxo turbulento. Polietileno (PE) revestimentos (1-3 mm) Excel em água ácida (pH 2-12) Mas se degradam acima de 60 ° C. Finos de cimento-mortar (6-12 mm), por awwa c205, Buffer água de alta ph, redução da corrosão, mas são quebradiços sob vibração. Tecnologias emergentes, como revestimentos baseados em grafeno, promessa propriedades de barreira superior, com ensaios mostrando 50-100 vezes melhor resistência do que fbe. As juntas soldadas desafiam a integridade do revestimento: O calor degrada os revestimentos, expondo aço, e superfícies irregulares complicam a reaplicação. A pesquisa concentra, com o objetivo de prolongar a vida útil do pipeline 30 anos em ambientes aquáticos agressivos.

Imperfeições de solda e estratégias de mitigação

As juntas soldadas nos oleodutos da API 5L são vulnerabilidades críticas em sistemas de água corrosivos. Processos de soldagem (por exemplo., SMAW, GMAW) Aquecer aço a 1.400-1.500 ° C, Criando um HAZ com microestrutura alterada - martensita ou bainita - propenso a estresse por rachaduras de corrosão (CCS) e colocando água rica em cloreto. Imperfeições como porosidade, falta de fusão, ou inclusões de escória atuam como sites de iniciação de corrosão, com taxas em articulações atingindo 2-3 mm/ano se os revestimentos falharem. API 1104 Os padrões garantem a qualidade da solda, Mas tensões residuais e danos no revestimento persistem. A mitigação inclui tratamento térmico pós-soldado (PWHT) a 600-650 ° C para aliviar o estresse, reduzindo o risco de CEC, e inibidores de corrosão (por exemplo., fosfatos, bicarbonatos) Para neutralizar a química da água, Cortando as taxas de corrosão por 50-70%. Forros de manga interna ou juntas de proteção epóxi aplicadas em campo, Embora a adesão continue sendo um desafio. Estratégias futuras envolvem soldagem avançada (por exemplo., soldagem a laser) Para um mínimo, NDT em tempo real (ultra-sônico, radiográfico) para detecção de defeitos, e revestimentos inteligentes com propriedades de auto-cicatrização para melhorar a integridade conjunta no serviço de água corrosiva.

Desempenho de revestimento em água corrosiva

| Tipo de revestimento | Espessura | faixa de pH | Temp. Gama (° C) | Taxa de corrosão (mm/ano) | Aplicação |

|---|---|---|---|---|---|

| Epóxi ligado a fusão | 250-500 Μm | 3-10 | Até 80 | <0.1 | Água, produtos químicos leves |

| Epóxi líquido | 200-400 Μm | 4-9 | Até 60 | <0.15 | Água potável, Reparo conjunto |

| Polietileno | 1-3 mm | 2-12 | Até 60 | <0.1 | Água ácida, baixa temperatura |

| Cimento-mortar | 6-12 mm | 6-12 | Até 100 | <0.2 | Abrasivo, água de alta ph |

| Baseada em grafeno | 50-200 Μm | 2-13 | Até 100 | <0.05 | Severo, água corrosiva |

API 5L Notas e propriedades mecânicas

| Grau | C (%) | MN (%) | P (%) | S (%) | Resistência à tração (Meu MPA) | Força de rendimento (Meu MPA) | Aplicação |

|---|---|---|---|---|---|---|---|

| X42 | ≤0.28 | ≤1,30 | ≤0.03 | ≤0.03 | 414 | 290 | Água de baixa pressão |

| X52 | ≤0.28 | ≤1,40 | ≤0.03 | ≤0.03 | 455 | 359 | Água, transporte de gás |

| X70 | ≤0.12 | ≤1.70 | ≤0.025 | ≤0.015 | 570 | 483 | Oleodutos de alta pressão |

-steel-pipe.jpg)