O invólucro aplicação tubo em poços de gás de alta temperatura

janeiro 4, 2019

Como é o peso teórico de tubo de aço espiral calculado?

janeiro 8, 2019ABSTRATO

o corrosão resistências de esmalte-tubulação de aço revestida em 3.5 % em peso de solução de NaCl foi avaliada e comparada com os de tubo revestido de epoxi utilizando potencial de circuito aberto, po linear- resistência larization, e SPECTROS impedância eletroquímica- testes de cópia. T-001c esmalte lama e GP2118 esmalte em pó foram pulverizadas até ao tubo de aço em processos por via húmida e electrostáticas, respectivamente. A composição da fase e microestruturas dos dois esmaltes foram caracterizados com difracção de raios X e a microscopia electrónica de varrimento (SEM). A rugosidade da superfície de esmaltes e a sua força de ligação com substratos de aço foram quantificados a qualidade do revestimento compreender. As imagens SEM revelou que ambos os tipos de revestimentos de esmalte ter uma estrutura sólida com bolhas isoladas. testes electroquicos mostrou uma elevada resistência à corrosão dos revestimentos de esmalte como veri fi cado em inspecção visual das amostras testadas. Em particular, as amostras revestidas com esmalte GP2118 consistentemente superou as amostras revestidas com epóxi.

PALAVRAS-CHAVE: corrosão, espectroscopia de impedância eletroquímica, revestimento de esmalte, pipeline de aço, microscopia eletrônica de varredura

INTRODUÇÃO

gás natural, óleo, e perigosos tubagens de transmissão e de recolha de líquido ter atingido 484,000 milhas nos pipelines Envelhecimento U.S.1 são confrontados com reduzida

vida útil e confiabilidade, como resultado da corrosão. Eles podem ser protegidos contra a corrosão por revestimento protector, proteção catódica, e utilização de inibidores de corrosão. Revestimento como uma barreira física para electrólito penetra- ção é um dos métodos mais eficazes fi cientes e ef em mitigação corrosão.

Quando aplicada internamente para condutas de aço, casaco- ção tem diversas vantagens. Primeiro, o revestimento interno pode impedir que fluido ou gás de interagir e reagir com aço subjacente. Segundo, tubo de aço revestido reduz depósitos microbiológicos e bactérias biofilme Forma- ções porque a rugosidade da superfície superior do tubo não revestido ajuda a proteger as bactérias e proporcionar condições de crescimento para colonies.2 bacteriana Terceiro e último, o

revestimento interno pode reduzir a queda de pressão ao longo de uma longa distância de uma fonte de tubagem e, assim, necessário para transmitir óleo e gás. A queda de pressão em tubo revestido foi experimentalmente demonstrado ser 35% menor do que em tubo de aço nu em um número de Reynolds

1 × 107.3

Hoje, De duas partes de solvente revestimentos de resina epoxi baseados, solvente revestimentos livres e de fus ligado, e revestimentos de poliamida são amplamente utilizados no petróleo bruto e gás natural pipelines.4-6 Estes revestimentos são fracamente ligados com

o seu substrato de aço e, portanto, sujeito a sub-fi lm corrosion.7

Porcelain enamel, como um material inorgânico, está ligado quimicamente ao substrato de metais, a uma temperatura de 750 ° C a ~850 ° C. Ele não só pode ser acabado com uma superfície lisa e estética, mas também proporcionar ex- estabilidade química cellent, boa resistência à corrosão, e durabilidade em vários environments.8 dura Ao contrário

revestimento de epóxi, revestimento de esmalte não tem corrosão fi lm sub quando localmente rompida devido à sua ligação química com substrates.9 de metal Tem sido amplamente utilizado para a protecção de cozimento doméstico utensílio ou protecção recipiente de aço em indústrias. Sua corrosão re- sistência como um revestimento protector para o reforço de aço nas estruturas de betão tem sido investigada em pré- estudos Vious e demonstrado ser satisfatório em general.10-11

Neste estudo, o comportamento de corrosão de tubos de aço revestido internamente com dois tipos de esmalte (T-001 pasta e GP2118 pó) foi examinada em 3.5 solução% em peso de NaCl. A composição da fase e microestrutura de esmaltes foram caracterizados com difracção de raios X.

(DRX) e microscopia eletrônica de varredura (SEM), respectivamente. Determinou-se a rugosidade da superfície do revestimento de esmalte e a sua força de ligação sobre substratos de tubo de aço. Os comportamentos eletroquímicos foram estudados com potencial de circuito aberto (OCP), linear polar- resistência ização (LPR), e imped eletroquímica- espectroscopia ance (EIS) testes. inspeções visuais foram feitas em amostras testadas para detectar quaisquer sinais óbvios de corrosão. A resistência à corrosão de aço revestido de esmalte é comparado com o de aço revestido de epoxi.

PROCEDIMENTOS EXPERIMENTAIS

Esmaltação e espécimes

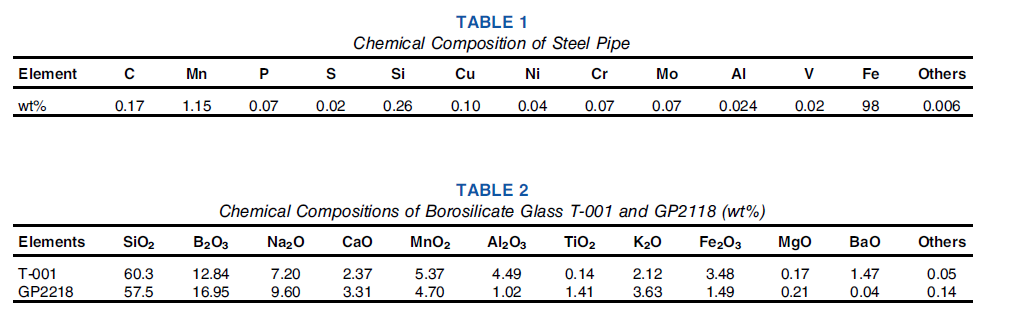

Uma API tubulação de aço 5L X65 (MRC global) com 323.85 mm de diâmetro exterior e 9.53 mm de espessura da parede foi usado como metal do substrato neste estudo. A composição química do aço fornecido pelo fornecedor é apresentado na Tabela 1. O tubo de aço foi primeiro cortada em 18 25 mm × 50 espécimes de cupão mm. Os espécimes foram então cortadas para aço decapado 1 min para se livrar de carepa e ferrugens, e finalmente lavada com

um solvente de limpeza disponível comercialmente.

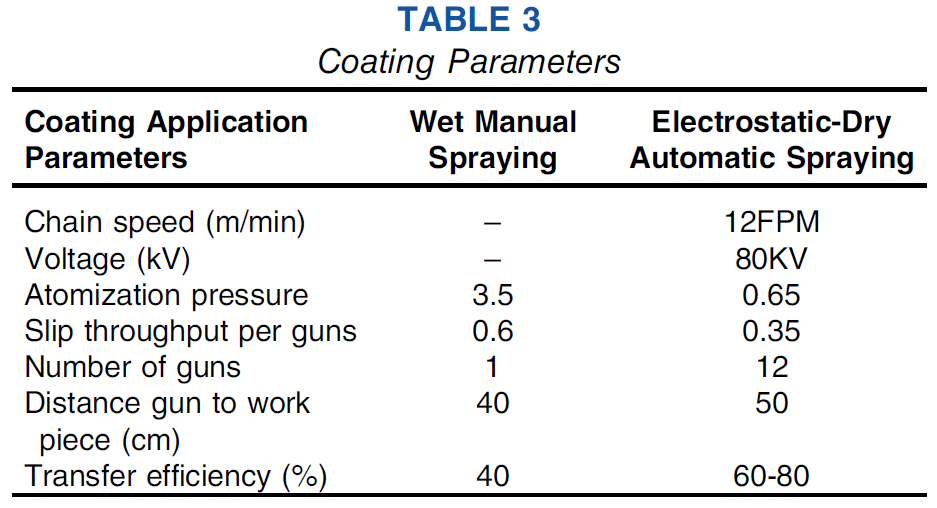

Dois tipos de esmalte foram aplicadas sobre os cupons de aço: T-001 pasta e GP2118 pó. As composições químicas de t-001 fritas de vidro e pó GP2118 esmalte foram determinadas por raios-x de fluorescência (XRF) tal como apresentado na Tabela 2. A pasta de esmalte foi preparado por fritas de vidro primeira moagem, argila, e certos eletrólitos, e, em seguida, misturá-los com água até que a mistura se encontrava num estado de suspensão estável. A suspensão do esmalte foi pulverizada manualmente em espécimes de cupão, usando uma pistola de pulverização, que foi alimentado por um jacto de ar comprimido como especi fi cados na Tabela 3. As amostras foram aquecidas a 150 ° C durante 10 min para conduzir a humidade, fi vermelho em 815 ° C durante 10 min, e finalmente arrefecida até à temperatura ambiente. Para a pulverização electrostática, o pó GP2118 esmalte com um tamanho médio de partícula de 32.8 ? m foi usada. Um campo elétrico foi formada entre um eléctrodo bocal e a amostra. partículas de esmalte, impelido para fora da pistola por uma corrente de ar, tornou-se carregada negativamente, migraram para a amostra (eléctrodo positivo) e foram de- postulada. Após pulverização poder, as placas de aço foram transferidos para um forno e fi vermelho em 843 ° C durante 10 min, e, em seguida, movidos para fora e arrefeceu-se até à temperatura ambiente. A espessura da t-001 revestimento era controlada pelo tempo de pulverização, enquanto que a espessura do revestimento GP2118 foi controlado pelo número de pistolas de pulverização. Para comparação, As amostras de aço revestido de epoxi foram pré- pared e testados. Neste caso, 3H Scotchkote 323 † epoxi, que foi aplicado na indústria oleoduto, foi utilizado para revestir as amostras. cupões de aço foram revestidos por escovagem epoxi à temperatura ambiente e, em seguida, secou-se ao ar durante 3 d antes de testes electroquicos.

Caracterização de esmalte Coatings

A espessura do revestimento e rugosidade foram medidos com um medidor de espessura de revestimento MiniTest 6008 † e microscópio óptico HIROX †, respectivamente.

A força de ligação entre o revestimento e o aço de substrato foram determinadas usando PosiTest † seguindo a norma ASTM D4541-09.12 Para melhorar a sua ligação com o revestimento, um 20 zorra mm de diâmetro na base foi tornada áspera com papéis abrasivos, e limpa com álcool para remover a oxidação e contaminantes. A base da zorra foi aderido com uma camada uniforme de cola à superfície de revestimento de teste. Depois da cura durante 24 h, o revestimento em torno do zorra foi removido utilizando um 20 mm ferramenta de corte, a fim de isolar o carrinho sobre uma área de teste c especi fi. A zorra foi finalmente retirado da superfície da amostra de modo perpendicular a uma taxa de tensão 0.4 MPa / s. A força máxima de cada amostra de revestimento foi gravado.

Na conclusão dos testes de corrosão, as fases de revestimento foram examinados directamente sobre a superfície de amostras de aço revestidos por DRX (Philip X'Pert †) com ângulo de difracção (2Eu) variou entre 10 ° e 55 °. Foram preparadas secções transversais das amostras revestidas com esmalte para análise microestrutura com SEM (Hitachi S4700 †). Cada uma das amostras revestidas com esmalte foi primeiro frio montado na resina epoxi (EpoxyMount †, Aliadas High Tech produtos, Inc.) e cortada num 10 secção transversal espessa mm utilizando uma serra de diamante. Então, a secção transversal foi lixada com papéis de carboneto de 1200 areia, enxaguado com água desionizada, e finalmente secou-se ao ar à temperatura ambiente antes do exame. imagens de SEM foram analisados com o software ImageJ † para avaliação porosidade.

testes eletroquímicos

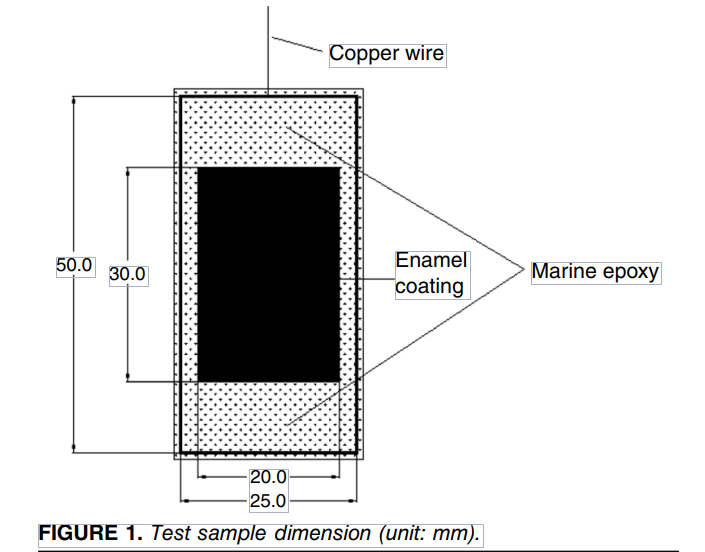

Cada amostra foi soldada com um fio de cobre para medições electroquímicas como ilustrado na figura 1. Todos os lados da amostra, exceto o esmalte- ou face revestida com epoxi foram cobertas com epóxi marinha.

O esmalte ou epoxi área exposta foi 30 mm × 20 mm de tamanho.

Todas as amostras foram imersas em 3.5 solução de NaCl em peso% com o pH 7 e testados a têmpera quarto- ture para 69 d. A solução foi preparada por adição de puri fi cloreto de sódio ed (Fisher Scienti fi c, Inc.) em água destilada.

Na hora de 1, 3, 6, 13, 27, 41, 55, e 69 d, OCP, LPR, e testes de EIE foram realizados para monitorizar a evolução da corrosão do esmalte- e amostras de aço revestido de epoxi. Um sistema de três eléctrodos padrão foi utilizado para testes electroquicos, incluindo um 25.4 mm × 25.4 mm × 0.254 folha de platina mm, como um contra-eléctrodo, eléctrodo de calomelanos saturado (SCE) como um eléctrodo de referência, e a amostra revestida, tal como um eléctrodo de trabalho. Todos os três eléctrodos foram ligados a um potenciostato Gamry 1000E / galvanostato † para aquisição de dados.

Após cada OCP estável (durando 1 h) foi gravado, um teste EIA foi realizada com uma onda sinusoidal de potencial 10 mV em amplitude em torno da OCP e uma frequência de 100 kHz a 5 mHz. O teste foi conduzido LPR por digitalização de um intervalo de ± 15 mV em torno da OCP a uma velocidade de varrimento de 0.167 mV / s. As curvas de LPR são utilizados para determinar a resistência de polarização Rp, que é igual à inclinação da região linear da curva de polarização em torno de corrente zero:13

Rp = AE = Δi

onde? E e Δi representam os incrementos de tensão e corrente, respectivamente, na porção linear da uma curva de polarização no i = 0. LPR medições foram usadas para calcular a densidade de corrente de corrosão pela equação de Stern-Geary:13

icorr = vavc = ½2.303dva + βcThRp (2)

onde pA e βc representar a constante anodic Tafel (0.12) e a constante de Tafel catódica (0.12), respectivamente, e icorr é a corrente de corrosão.

RESULTADOS E DISCUSSÃO

Caracterização revestimento

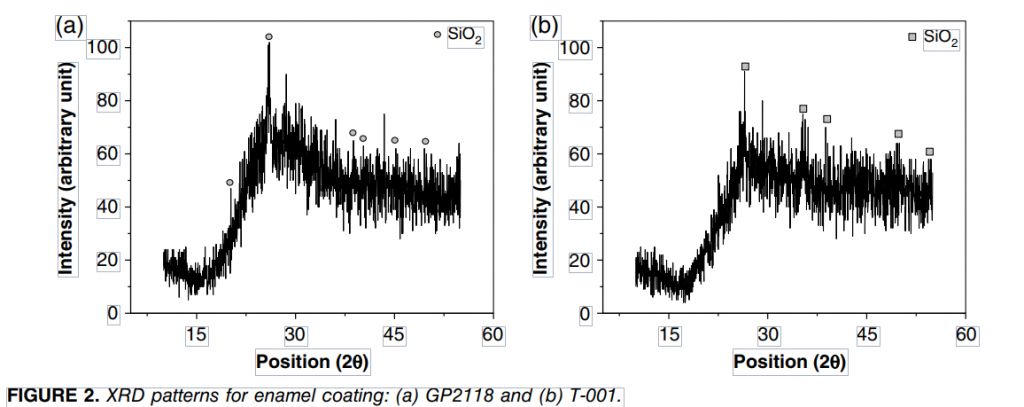

Fases em Esmalte - difratogramas na superfície da GP2118 e T-001 As amostras revestidas com esmalte após imersão em 3.5 solução de NaCl em peso para% 69 d são identificados e apresentada na figura 2. Quartzo SiO2 está presente em ambos os tipos de revestimentos de esmalte. Os maiores picos de intensidade de quartzo SiO2 foram a 26 ° e 26,5 ° para a GP2118 e T-001 esmaltes, respectivamente.

Microestrutura a esmalte / Substrato Interface - imagens SEM transversais na interface aço / revestimento com diferentes fi cações ampliações são apresentados na Figura 3. Os revestimentos de esmalte ter uma estrutura sólida com o ar desligado bolhas através da espessura do revestimento (figuras 3[a1] e [b1]). As bolhas de ar foram formados durante o produto químico a alta temperatura

reacção da frita de vidro do esmalte com o aço durante anel fi process.14-15 Os revestimentos de esmalte tem numerosas

pequenos poros isolados com a excepção de esmalte GP2118 que tem um pequeno número de grandes poros com um diâmetro de aproximadamente 105 Μm. O teor em porosidade da T-001 esmalte foi medido como sendo 4.26%, que é inferior 12.72% para o esmalte GP2118. figuras 3(a2) e (b2) mostram as interfaces fi cado esmalte / aço ampliações em que as saliências de pequena Fe cresça para dentro do revestimento de esmalte para formar vários pontos de ancoragem. Estas partículas de espinela epitaxiais melhorar a ligação entre o esmalte e a sua substrate.16 aço

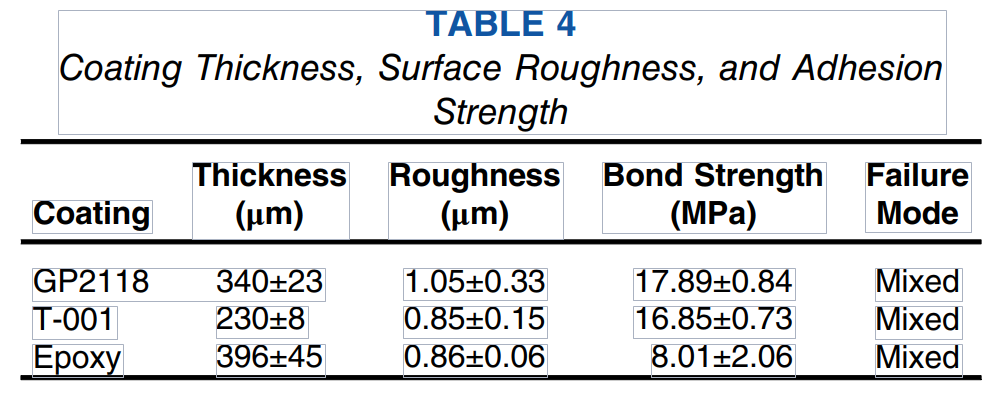

Pull-Off Força - A espessura medida, rigidez da superfície, e uma força de ligação de três tipos de revestimentos encontram-se resumidos na Tabela 4. A média e o desvio padrão da espessura e da rugosidade da superfície de cada revestimento foram calculados a partir de

27 as medições efectuadas a partir de três amostras diferentes que foram polidas para ter um fl na superfície para o teste de arrancamento. A média e o desvio padrão da força de ligação de cada revestimento foram calculados a partir dos três ensaios de arrancamento efectuados. Pode ser visto a partir da Tabela 4 que o revestimento de epóxi é o mais espesso (396 Μm) e T-001 esmalte é o mais fino (230 Μm). o

rugosidade das três revestimentos é de cerca de 1 Μm, indicando superfícies lisas, em todos os espécimes.

Na conclusão dos testes de arrancamento, as superfícies de apoio e de fractura do substrato são mostrados na figura 4. Em um teste de ligação de arrancamento, quatro possíveis modos de falha incluem: (1) adesão intervalo entre o revestimento e o seu substrato de aço, (2) ruptura de coesão dentro da camada de revestimento, (3) ruptura cola, e (4) ruptura misto ou uma combi- nação dos intervalos acima em vários locations.17

revestimentos de esmalte tem um modo de falha mista na- volver uma pausa no interior do revestimento (quebra coesa) e uma ruptura na cola usada para ligar o carrinho para o espécime. revestimento de epóxi também possui um modo de falha mista que envolve uma quebra no interior do revestimento (quebra coesa), um intervalo entre o revestimento e o substrato de aço (ruptura adesiva), e uma pausa cola. Não há intervalos adesivas para revestimentos de esmalte porque os pontos de ancoragem na interface aumentar a ligação entre um revestimento de esmalte e o seu substrato de aço conforme mostrado na figura 3. Especificamente, revestimento de esmalte GP2118 tem a maior força de ligação com um valor médio de 17.89 MPa, revestimento de epóxi tem a mais baixa resistência de união entre 8.01 MPa, e T-001 revestimento de esmalte tem uma resistência de união de 16.85 MPa.

figuras 5(um) e (b) representam as morfologias das superfícies fi cado fractura ampliações como mostrado nas Figuras 4(a2) e (b2), respectivamente. Quando o carrinho foi retirado o espécime revestidos em ângulo recto, uma rachadura iniciada e propagada através de grandes bolhas de ar dentro do casaco- ING sob cargas crescentes. figuras 6(um) e (b) Imagens mostram SEM para as seções transversais da SPE testado- cIMEnS em áreas retangulares de números 4(a2) e (b2), respectivamente. As superfícies de fratura dos espécimes são geralmente suave com o mínimo permaneceu revestimento de espessuras de aproximadamente 70 uM e

40 ? M Por GP2118 e T-001 esmaltes, respectivamente. Em comparação com a figura 3, figuras 6(um) e (b) Indicam que a superfície de fratura estão longe de suas camadas de ligação correspondentes nas interfaces esmalte / substrato e passar através da camada mais fraco que conectam bolhas de ar grande no revestimento porque a aderência do esmalte em superfícies de aço é quimicamente fortalecido com o crescimento de partículas epitaxiais SPINEL no esmalte durante a reação química no ProcESS.16 fi anel