Espessura de parede pesada SCH 160 Tubulação de aço sem costura

novembro 28, 2025

Tubo de aço composto revestido com liga bimetálica resistente à corrosão

dezembro 5, 2025A Sentinela Galvanizada: Uma exploração profunda da seção oca estrutural quadrada revestida de zinco (SHS) como a espinha dorsal da infraestrutura resiliente

A construção moderna e o cenário industrial pesado são caracterizados por uma demanda incessante por materiais que ofereçam simultaneamente desempenho estrutural superior e resistência à degradação ambiental.. Nesta intersecção crítica, o Aço galvanizado Seção Quadrada Oca (SHS) surge como uma solução tecnicamente sofisticada, representando uma convergência de geometria estrutural eficiente com um avançado, sacrificial corrosão sistema de proteção. Este produto é muito mais do que um simples tubo de aço; é um componente meticulosamente projetado, cujo design adere a um complexo, matriz sobreposta de padrões globais – da ASTM e API para propriedades mecânicas e dimensões, conforme EN e ISO para requisitos de conformação a frio e revestimento. O desafio na compreensão do verdadeiro valor do SHS galvanizado reside em apreciar a relação sinérgica entre o seu, seção transversal geometricamente eficiente e a eletroquímica sacrificial de seu revestimento externo de zinco.

A justificativa para selecionar a forma SHS está profundamente enraizada nos princípios da mecânica. Ao contrário das seções abertas (como vigas I ou canais), a seção de caixa fechada maximiza o momento de inércia para uma determinada área da seção transversal, produzindo relações excepcionais de resistência/peso. Esta eficiência intrínseca torna o SHS ideal para aplicações estruturais onde a minimização do peso e a resistência ao carregamento multidirecional são fundamentais. Quando esta capacidade estrutural é combinada com a longevidade proporcionada pela galvanização – a aplicação de uma camada de zinco projetada para corroer preferencialmente o substrato ferroso subjacente – o componente resultante torna-se a escolha definitiva para aplicações expostas., úmido, ou ambientes agressivos na mineração, construção, transmissão, e infraestrutura civil geral. A lista exaustiva de normas aplicáveis – desde códigos estruturais como ASTM A500 e PT-BR 10219 para especificações de revestimento como NORMA DIN 2444 e ISO 1461—ressalta a necessidade de fabricar este produto sob rigorosas, controle rastreável para satisfazer as diversas e críticas necessidades de uma clientela global.

1. A sinergia de forma e força: Mecânica SHS e Eficiência Estrutural

A seleção de uma seção quadrada oca (SHS) sobre uma circular (CHS) ou uma seção aberta é uma decisão de engenharia baseada na otimização da distribuição de material em relação às cargas estruturais previstas. O SHS é um excelente exemplo de geometria que fornece máxima rigidez e capacidade de carga com uso mínimo de material.

Vantagem Geométrica e Resistência Torcional

Em engenharia estrutural, a eficiência é frequentemente medida pela resistência do componente à flambagem, dobrando-se, e torção. Para uma determinada quantidade de aço, o fechado, seção quadrada simétrica oferece inerentemente desempenho superior contra forças de torção em comparação com seções abertas. Quando uma viga I é submetida a torção, seus flanges finos são suscetíveis a empenamento, levando a uma alta concentração de tensão de cisalhamento e falha rápida; por outro lado, a parede contínua do SHS cria uma caixa de torque altamente eficaz. Esta característica é inestimável em aplicações como torres de transmissão, quadros rígidos, e grades de ponte, onde a carga do vento ou forças dinâmicas introduzem momentos de torção significativos. A simetria inerente da seção quadrada também simplifica o projeto da conexão e garante um desempenho previsível sob cargas de flexão aplicadas em qualquer plano, eliminando a necessidade de orientar a seção com base na direção da carga primária.

O processo de fabricação do SHS determina suas propriedades finais. Essas seções são normalmente produzidas via Formação a frio de bobina laminada a quente. A tira plana é progressivamente moldada no perfil quadrado antes das bordas serem unidas por soldagem por resistência elétrica contínua (ERW) ou soldagem por arco submerso (SERRA). O processo de conformação a frio introduz endurecimento por deformação para o aço, especialmente nas regiões periféricas, o que aumenta marginalmente o limite de escoamento do produto acabado, um fator frequentemente considerado em padrões como ASTM A500. Este processo requer um controle rigoroso sobre a ductilidade do material base (Notas Q235, Q345, GR. B/C), garantindo que o aço possa suportar a severa deformação plástica necessária para formar os raios de canto apertados sem rachar ou desenvolver tensões residuais indesejáveis que possam comprometer posteriormente a integridade do revestimento de zinco.

Requisitos de tração e rendimento em classes estruturais

Os tipos de materiais básicos usados para SHS galvanizado se enquadram na categoria estrutural de média a alta resistência, garantindo suporte adequado para cargas estáticas e dinâmicas substanciais. Notas como Q345 (padrão chinês, aproximadamente $345 \text{ MPa}$ força de rendimento) e C350 (Padrão estrutural Australiano/Nova Zelândia, $350 \text{ MPa}$ força de rendimento) são particularmente populares por sua excelente soldabilidade combinada com alta resistência.

Os padrões estruturais, tal como ASTM A500 (particularmente Grau C e D para tubos estruturais soldados) e PT-BR 10219 (Seções ocas estruturais soldadas formadas a frio), impõem requisitos rigorosos que vinculam a forma e a espessura ao rendimento mínimo exigido e às resistências à tração. Um requisito típico exige uma resistência à tração mínima $R_m$ de $450 \text{ MPa}$ e um limite de escoamento mínimo $R_{eH}$ de $345 \text{ MPa}$ para as séries mais altas. A relação entre a resistência ao escoamento e a resistência à tração ($R_{eH}/R_m$) é meticulosamente controlado para garantir que o aço apresente ductilidade suficiente antes da ruptura, um recurso de segurança crucial que permite a deformação estrutural (aviso) antes do colapso final. A especificação dimensional para SHS inclui não apenas o tamanho geral e a espessura da parede, mas também o raio do canto, que é rigorosamente controlado para equilibrar os benefícios do endurecimento por deformação contra o potencial de rachaduras nos cantos durante o processo de conformação a frio. O raio do canto externo deve atender aos requisitos, normalmente não sendo mais do que $2.0$ Para $3.0$ vezes a espessura da parede, para garantir o desempenho estrutural e a cobertura ideal do revestimento durante a galvanização subsequente.

| Categoria de nota | Notas representativas | Força de rendimento mínimo (ReH) | Resistência à tração mínima (Rm) | Foco de aplicação padrão |

| Estrutural Básico | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Finalidade Geral, Estruturas de baixo estresse |

| Alta Estrutural | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Construção de arranha-céus, Colunas portantes |

| Pipeline/Fluido | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | condutas, Transferência de fluidos de baixa pressão (quando galvanizado) |

2. O Escudo de Zinco: Metalurgia e proteção contra corrosão sacrificial

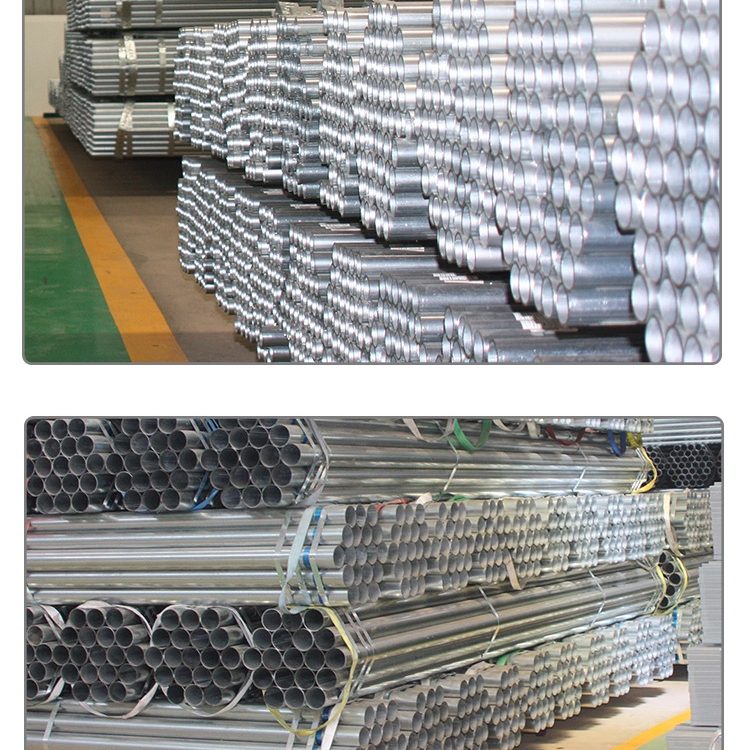

A característica definidora deste produto – sua galvanização – o transforma de um componente estrutural padrão em um componente de baixa manutenção., ativo de alta durabilidade. Esta proteção contra corrosão é obtida através da aplicação de um revestimento metálico de zinco, normalmente através do Galvanização a Quente processo, qual é o método mais eficaz para proteção a longo prazo de aço fabricado.

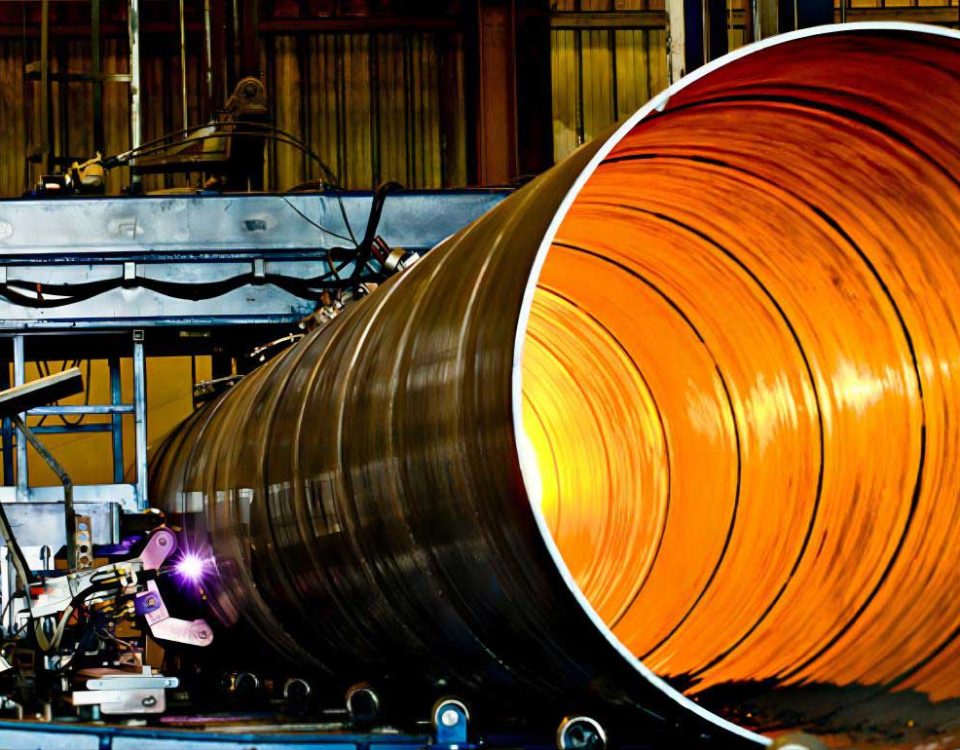

A ciência da galvanização por imersão a quente e das camadas interfaciais

A galvanização por imersão a quente envolve a imersão do material pré-limpo, componente de aço fabricado em um banho de zinco fundido (realizada aproximadamente $450^{\circ}\text{C}$). Esta imersão em alta temperatura desencadeia uma reação metalúrgica entre o ferro (Fe) no substrato de aço e no zinco líquido (Zn), resultando na formação de uma série de altamente duráveis, camadas de liga intermetálica de ferro-zinco. Essas camadas são críticas para a funcionalidade do revestimento:

-

Gama ($\Gamma$) Camada: A camada mais interna, adjacente ao aço, é o mais difícil, com alto teor de ferro ($\sim 21-28\% \text{ Fe}$). Sua formação garante uma ligação tenaz entre o revestimento e o substrato de aço.

-

Delta ($\delta_1$) Camada: A próxima camada, caracterizado por uma estrutura cristalina mais colunar e um menor teor de ferro ($\sim 10\% \text{ Fe}$), contribui significativamente para a dureza e resistência à abrasão do revestimento.

-

Zeta ($\zeta$) Camada: Um componente primário da espessura do revestimento, esta camada é frequentemente a camada de liga mais espessa e contribui substancialmente para as propriedades mecânicas do revestimento.

-

E ($\eta$) Camada: A camada mais externa é composta de zinco puro ($\sim 0\% \text{ Fe}$) e é relativamente macio e dúctil. Esta camada de zinco puro proporciona a imediata, resistência à corrosão visível e permite que o revestimento absorva pequenos impactos sem rachar.

Este estratificado, a ligação metalúrgica proporciona adesão e resistência superiores a danos mecânicos em comparação com tinta simples ou revestimentos galvanizados. A espessura dessas camadas, e, portanto, o peso total do revestimento, é especificado por padrões como ISO 1461 e ASTM A123, medido em gramas por metro quadrado ($\text{g}/\text{m}^2$) ou mils. A espessura de revestimento necessária é determinada pela corrosividade esperada do ambiente de serviço, com revestimentos mais espessos especificados para atmosferas industriais ou marítimas altamente agressivas.

O Princípio Sacrificial e a Longevidade da Corrosão

A verdadeira genialidade do revestimento de zinco reside na sacrificial (catódico) princípio de proteção. Quando a camada de zinco é violada – devido a arranhões, impacto, ou fazer furos - e o aço subjacente fica exposto ao eletrólito corrosivo (umidade, chuva, umidade), o zinco, sendo um metal menos nobre que o ferro, torna-se o ânodo sacrificial. O zinco corrói preferencialmente, gerando uma corrente protetora que inibe a corrosão do aço exposto (o cátodo). Este processo continua até que todo o zinco nas imediações da brecha seja consumido., proporcionando assim uma capacidade de autocura incomparável que garante a integridade da estrutura mesmo após pequenos danos.

A longevidade do revestimento galvanizado é diretamente proporcional à sua espessura e inversamente proporcional à taxa de corrosão local (frequentemente medido em $\mu\text{m}$ de zinco consumido por ano). Em um ambiente rural típico, a vida útil pode exceder 70 anos, enquanto em zonas marítimas ou industriais altamente agressivas, a vida útil pode ser reduzida, mas ainda é muito superior à do aço não galvanizado ou pintado, levando a enormes economias em custos de manutenção e repintura ao longo do ciclo de vida da estrutura.

Fatores metalúrgicos que influenciam a galvanização (O Efeito Sandelin)

A composição química do aço base, especialmente o conteúdo Silício (Si) e Fósforo (P), é fundamental para o processo de galvanização. Altos níveis desses elementos podem acelerar a reação ferro-zinco, levando ao rápido crescimento das camadas de liga de ferro-zinco. Este fenômeno, conhecido como o O Efeito Sandelin, pode produzir uma espessura excessivamente, cinza fosco, e revestimento potencialmente quebradiço que é suscetível a descamação. Assim sendo, a especificação para classes estruturais destinadas à galvanização, como Q345, muitas vezes inclui restrições no teor de silício para garantir que o revestimento final de zinco seja dúctil, brilhante, e adere perfeitamente, atendendo às demandas estéticas e mecânicas da estrutura final. Este controle rígido é o motivo pelo qual os requisitos de composição química para classes de galvanização são muitas vezes mais rigorosos do que para aço estrutural em geral..

3. Navegando no labirinto regulatório global: Padrões e Especificações

A extensa lista de normas aplicáveis – abrangendo estruturas, fluido, e requisitos de revestimento em vários continentes - é uma prova da aplicação global e da versatilidade inerente do SHS galvanizado. Os fabricantes devem demonstrar uma estratégia de conformidade integrada para certificar um único produto sob este quadro regulatório diversificado.

Conformidade Estrutural e Dimensional (A500 versus. PT-BR 10219)

Os padrões fundamentais para a geometria e desempenho mecânico da seção oca são ASTM A500 (América do Norte) e PT-BR 10219 (Europa).

-

ASTM A500: Concentra-se principalmente nas propriedades mecânicas exigidas, definindo notas A, B, C, e D com aumento da resistência ao escoamento. Inclui requisitos específicos para os raios dos cantos externos, linearidade, e, importante, torção—o desvio rotacional ao longo do comprimento da seção, que deve ser rigorosamente controlado para precisão estética e de conexão em aplicações estruturais.

-

PT-BR 10219: Abrange principalmente aço estrutural soldado formado a frio, fornecendo tabelas dimensionais abrangentes para seções quadradas e retangulares. Especifica meticulosamente as tolerâncias para a espessura da parede (WT), tamanho total, linearidade, e não quadratura dos cantos. Conformidade com EN 10219 garante que o SHS atenda à rigorosa uniformidade dimensional exigida para soldagem estrutural e aparafusamento em projetos de infraestrutura europeus.

o Programações de tolerância de espessura é crítico. Para seções formadas a frio, a tolerância da espessura da parede é normalmente expressa como uma porcentagem da espessura nominal, muitas vezes exigindo que o WT não seja inferior a $90\%$ do WT nominal, garantindo que os cálculos da capacidade estrutural permaneçam válidos mesmo no ponto mais tênue.

Conformidade de revestimento e acabamento (NORMA DIN 2444, ISO 1461, ASTM A123)

As normas que regem o processo de galvanização garantem que a proteção contra corrosão seja uniforme e adequada para a vida útil pretendida.

-

ISO 1461 / ASTM A123: Estes definem a espessura ou massa mínima necessária do revestimento de zinco por unidade de área. Este requisito varia de acordo com a espessura da parede do aço, já que seções de aço mais espessas retêm mais calor, resultando em uma camada de liga mais espessa durante a imersão a quente. Por exemplo, um SHS de parede pesada pode exigir uma espessura de revestimento de $85 \mu\text{m}$ mínimo, traduzindo para uma massa de $610 \text{ g}/\text{m}^2$. Procedimentos de teste rigorosos, como medições de medidores magnéticos ou testes de remoção, deve ser empregado para certificar esta massa de revestimento.

-

NORMA DIN 2444 / ISO 65: Historicamente, eles estão relacionados aos requisitos de revestimento de roscas e tubos, frequentemente relevante quando o SHS galvanizado é usado em sistemas de encanamento ou transporte de fluidos (onde a forma pode ser retangular ou redonda). Eles especificam a qualidade do acabamento, a ausência de arestas vivas, e a adequação do revestimento para rosqueamento ou soldagem.

O grande volume de requisitos de conformidade determina que o processo de fabricação seja documentado e controlado de forma robusta, utilizando materiais certificados (Q195-Q345) e processos rastreáveis até a fusão inicial do aço.

| Parâmetro de especificação | Grau Q345 (Estrutural Típico) | ASTM A500 Grau C (Estrutural Típico) | Padrão / Código Governante |

| Base de Materiais | Aço Mn-Si com Baixo Carbono | Invólucro/tubos de aço com baixo teor de carbono | GB/T 1591, ASTM A500 |

| Composição química | Carbono $\leq 0.20\%$ | Carbono $\leq 0.23\%$ | PT-BR 10025, ASTM A500 |

| Silício (Controle de Galvanização) | $\leq 0.35\%$ (Rigorosamente controlado para galvanização) | $\leq 0.40\%$ (Varia de acordo com o padrão) | ISO 1461 (Indiretamente) |

| Requisitos de resistência à tração | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | PT-BR 10219, ASTM A500 |

| Tratamento térmico | Nenhum (Como formado) ou Normalizado | Nenhum (Como formado) | PT-BR 10219, ASTM A500 |

| Tolerância de WT | $\pm 10\%$ ou $90\%$ de peso nominal | $\pm 10\%$ ou $90\%$ de peso nominal | PT-BR 10219 / ASTM A500 |

| Massa de Revestimento | Min $610 \text{ g}/\text{m}^2$ (para $\geq 6 \text{ mm}$ parede) | Min $610 \text{ g}/\text{m}^2$ (para $\geq 6 \text{ mm}$ parede) | ISO 1461 / ASTM A123 |

| Tipo de conexão | Juntas soldadas ou aparafusadas | Juntas soldadas ou aparafusadas | AWS D1.1 / PT-BR 1011 |

4. Aplicação, Economia da vida útil, e a Proposta de Valor Final

A justificativa final para especificar o SHS de aço galvanizado é derivada de uma análise econômica sofisticada que pondera o custo inicial mais elevado do produto galvanizado contra a enorme redução nas despesas de manutenção durante a vida útil operacional do sistema – o argumento convincente para um valor superior do ciclo de vida.

Aplicações em ambientes extremos e expostos

A combinação única de eficiência estrutural e proteção contra corrosão direciona a aplicação de SHS galvanizado para ambientes caracterizados por requisitos de longa vida útil e exposição contínua aos elementos:

-

Civil e Infraestrutura: Grades de pontes para pedestres e rodovias, barreiras de colisão, suportes de sinalização de utilidade pública, e estruturas arquitetônicas de fachadas. O acabamento galvanizado proporciona a longevidade estrutural necessária e uma aparência limpa, estética sem manutenção.

-

Industrial e Mineração: Estruturas do sistema transportador, suportes para manuseio de materiais, estruturas de torres de resfriamento, e suportes para tubos. Esses ambientes geralmente combinam alta umidade ou produtos químicos corrosivos com desgaste abrasivo, tornando o robusto, revestimento de zinco reparável essencial para operação contínua.

-

Agricultura e Telecomunicações: Estruturas de estufa, postes de cerca, e torres de serviços públicos ou de transmissão. Nessas aplicações, a excelente rigidez torcional do SHS é combinada com sua capacidade de resistir a décadas de chuva, sol, e ciclos de temperatura sem necessidade de repintura.

A superioridade econômica da galvanização (Custo do Ciclo de Vida)

O custo inicial do aço galvanizado por imersão a quente é normalmente superior ao da pintura ou de sistemas de revestimento simples. No entanto, um abrangente Custo do ciclo de vida (CCB) análise favorece esmagadoramente a galvanização. O modelo de custo exige o desconto dos custos futuros de manutenção até os dias atuais usando o Valor Presente Líquido (VPL) método.

Uma estrutura pintada, mesmo com um sistema de três camadas de alta qualidade, muitas vezes requer seu primeiro grande revestimento e preparação de superfície dentro $10$ Para $15$ anos, seguido por repinturas subsequentes a cada $5$ Para $10$ anos depois. Este processo envolve andaimes caros, jateamento de superfície (gerando resíduos tóxicos), trabalho, e custos de material, todos significativamente inflacionados pela inflação futura. Em contraste, uma estrutura SHS bem galvanizada normalmente não requer manutenção para $50$ Para $70$ anos em ambientes moderados. O VPL da eliminação de três a cinco grandes ciclos de manutenção ao longo de uma vida estrutural de 50 anos supera facilmente o prêmio inicial pago pelo revestimento de zinco. Este fato posiciona o SHS galvanizado não como um produto de maior custo, mas como um longo prazo investimento com economia que minimiza o tempo de inatividade operacional e maximiza a utilidade dos ativos.

A seção oca quadrada de aço galvanizado permanece como um pilar fundamental na construção moderna, superando com sucesso as demandas muitas vezes conflitantes de eficiência mecânica e resiliência ambiental. Sua força vem da geometria disciplinada do SHS, enquanto sua durabilidade é fornecida pela eletroquímica sacrificial do revestimento de zinco. Fabricado sob as rigorosas, requisitos integrados de padrões globais como ASTM A500 e EN 10219 para estrutura, e ISO 1461 para proteção contra corrosão, este produto é de baixo risco, solução de alto retorno para estruturas expostas, demonstrando uma superioridade de engenharia que é quantificável não apenas em termos de limite de escoamento, mas também em décadas de serviço livre de manutenção.