Влияние дизайна канавок на остаточное напряжение и поперечную усадку в GMAW и PGMAW бесшовных стальных труб A333

июнь 29, 2022

Часть 1. Как контролировать деформацию прецизионных бесшовных труб в процессе холодного волочения

июль 8, 2022В соответствии с различными способами производства, делится на горячедеформированную трубу, холоднокатаная труба, холоднотянутая труба, экструдированная труба, подъем трубы, и т.п., все из которых имеют свои собственные технологические регламенты. Материалы – обычная и качественная углеродистая конструкционная сталь. (Q215-A~Q275-A и сталь 10~50), низколегированная сталь (09МнВ, 16MN, и т.п.), легированная сталь, нержавеющая кислотостойкая сталь, etc. Согласно использованию, он делится на две категории: общее использование (для воды, газопроводы и конструктивные элементы, механические части) и особенный (для котлов, геологоразведка, Подшипники, кислотостойкость, и т.п.).

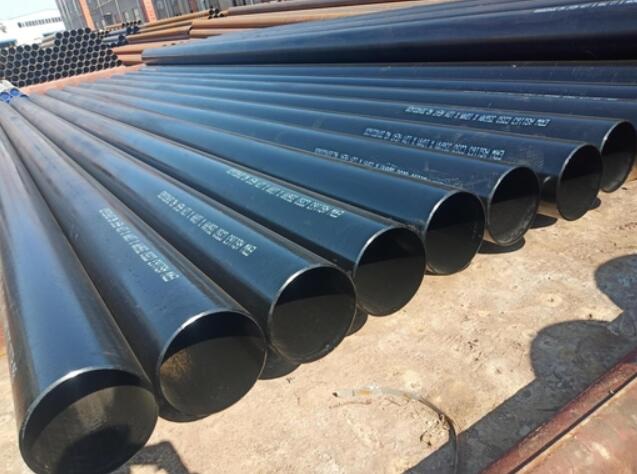

Бесшовные стальные трубы широко используются. Трубы стальные бесшовные общего назначения прокатывают из обыкновенной углеродистой конструкционной стали., низколегированной конструкционной стали или сплава конструкционной стали, с наибольшим выходом, и в основном используются в качестве трубопроводов или структурных частей для транспортировки жидкостей. .2. Согласно различным использованиям, делится на три вида питания: Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности.. По химическому составу и механическим свойствам; b. По механическим свойствам; c. По гидравлическим испытаниям. Трубы стальные поставляемые по категориям а и б, если они используются, чтобы противостоять давлению жидкости, также должны быть подвергнуты гидростатическим испытаниям.. 3. Существует множество видов бесшовных труб специального назначения., например бесшовные трубы для котлов, бесшовные трубы для химической энергетики, бесшовные трубы для геологического использования и бесшовные трубы для нефтяной промышленности.

Бесшовные стальные трубы имеют полые сечения и широко используются в качестве трубопроводов для транспортировки жидкостей., например трубопроводы для транспортировки нефти, природный газ, газ, вода и некоторые твердые материалы. По сравнению с твердой сталью, такие как круглая сталь, стальная труба легче по весу, когда прочность на изгиб и кручение одинакова, и является экономичным профилем стали.

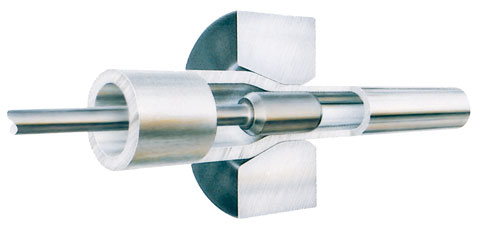

Он широко используется в производстве конструкционных деталей и механических деталей., таких, как нефть бурильных труб, трансмиссионные валы автомобильных, велосипедные рамы и стальные леса, используемые в строительстве. Использование стальных труб для изготовления кольцевых деталей может улучшить использование материала., упростить производственные процессы, экономия материалов и обработки Человеко-часы широко используются для производства стальных труб.

Процесс производства

① Основной производственный процесс горячекатаного проката бесшовная стальная труба (△ основной процесс проверки):

Подготовка и проверка трубных заготовок△→нагрев трубных заготовок→прошивка→прокатка труб→повторный нагрев стали→фиксация (уменьшенный) диаметр→термическая обработка△→выпрямление готовой трубы→отделка→осмотр△ (неразрушающий, физико-химический, осмотр Тайвань)→складирование

②Основной производственный процесс холоднокатаного проката (нарисованный) бесшовная стальная труба:

Подготовка заготовки→смазка травление→холодная прокатка (Рисование)→термическая обработка→выпрямление→отделка→проверка

Процесс производства бесшовных стальных труб общего назначения можно разделить на два типа.: холодное волочение и горячая прокатка. Процесс производства холоднокатаных бесшовных стальных труб, как правило, сложнее, чем у горячекатаных.. В тесте на размер, если поверхность не реагирует на трещины, круглая труба будет разрезана режущей машиной и нарезана на заготовку длиной около одного метра.. Затем введите процесс отжига, отжиг должен быть протравлен кислой жидкостью, и обратите внимание, много ли вздутий на поверхности во время травления. Если много пузырей, это означает, что качество стальной трубы не соответствует соответствующему стандарту. По внешнему виду, холоднокатаная бесшовная стальная труба короче горячекатаной бесшовной стальной трубы. Толщина стенки холоднокатаной бесшовной стальной трубы, как правило, меньше, чем у горячекатаной бесшовной стальной трубы., но поверхность выглядит ярче, чем толстостенная бесшовная стальная труба, и поверхность не слишком. Очень грубо, и калибр не имеет слишком много заусенцев.

Состояние поставки горячекатаных бесшовных стальных труб обычно таково, что горячекатаное состояние доставляется после термической обработки.. После проверки качества, горячекатаная бесшовная стальная труба должна быть строго отобрана персоналом вручную. После проверки качества, поверхность должна быть смазана, затем последовало несколько экспериментов по холодному рисованию, и эксперимент по перфорации следует проводить после обработки горячей прокаткой.. Если диаметр перфорации слишком большой, надо выправить и исправить. После выпрямления, по конвейеру передается на дефектоскоп для проведения дефектоскопического эксперимента, и, наконец, помечены и размещены в спецификациях, а затем помещается на склад.

Заготовка круглой трубы→нагрев→пирсинг→трехвалковая косая прокатка, непрерывная прокатка или экструзия → удаление труб → калибровка (или сокращение)→охлаждение→выпрямление→гидростатическое испытание (или дефектоскопии)→маркировка→труба стальная бесшовная складская Изготавливается из стальных слитков или сплошных трубных заготовок через перфорацию для образования капилляров, а затем горячекатаный, холоднокатаный или холоднотянутый. Характеристики бесшовных стальных труб выражаются в миллиметрах наружного диаметра. * Толщина стенки.

Наружный диаметр горячекатаной бесшовной трубы обычно превышает 32 мм., толщина стенки 2,5-200мм, наружный диаметр холоднокатаной бесшовной трубы может достигать 6 мм., толщина стенки может достигать 0,25 мм, а тонкостенная труба может достигать 5мм. Прокатка имеет более высокую точность размеров, чем горячая прокатка..

В общем-то, бесшовные стальные трубы изготавливаются из 10, 20, 30, 35, 45 и другие высококачественные углеродистой стали 16Mn, 5МЫ и другая низколегированная конструкционная сталь или 40Cr, 30CrMnSi, 45Mn2, 40MnB и другие комбинированные стали горячекатаные или холоднокатаные. Бесшовные трубы, изготовленные из низкоуглеродистой стали, такие как 10 а также 20 в основном используются для трубопроводов транспортировки жидкости. 45, 40Бесшовные трубы из хромистой и другой среднеуглеродистой стали используются для изготовления механических деталей., например, нагруженные части автомобилей и тракторов. В общем-то, бесшовные стальные трубы используются для обеспечения испытаний на прочность и сплющивание. Трубы стальные горячекатаные поставляются в горячекатаном или термообработанном состоянии.; трубы стальные холоднокатаные поставляются в термообработанном состоянии..

Горячей прокатки, как следует из названия, имеет высокая температура проката, поэтому сопротивление деформации мало, и может быть достигнута большая степень деформации. На примере прокатки стальных листов, толщина сляба непрерывного литья обычно составляет около 230 мм., и после черновой прокатки и чистовой прокатки, окончательная толщина 1 ~ 20 мм. В то же время, из-за малого отношения ширины к толщине стального листа, требования к точности размеров относительно низкие, и проблема формы пластины не так проста, а главное управление это управление короной. Для тех, у кого есть организационные требования, как правило, реализуется путем контролируемой прокатки и контролируемого охлаждения., то есть, контроль температуры открытия и конечной температуры прокатки чистовой прокатки. Заготовка круглой трубы → нагрев → перфорация → головка → отжиг → травление → промасливание (меднение) → Многопроходное холодное волочение (холодная прокатка) → труба-заготовка → термообработка → правка → гидравлическое испытание (дефектоскопия) → маркировка → хранение.

Индекс механических характеристик

Механические свойства стали являются важными показателями для обеспечения свойств конечного использования. (механические свойства) из стали, которые зависят от химического состава и системы термической обработки стали. В стандарте стальных труб, в соответствии с различными требованиями использования, свойства при растяжении (предел прочности, предел текучести или предел текучести, относительное удлинение), показатели твердости и ударной вязкости, а также указаны требуемые пользователями высокотемпературные и низкотемпературные свойства.

① Прочность на растяжение (σb)

В процессе растяжения, максимальная сила (Fb) которую выдерживает образец в момент разрушения, деленная на исходную площадь поперечного сечения (Так) образца (р), называется пределом прочности (σb), и единица измерения Н / мм2 (MPa). Он представляет собой максимальную способность металлического материала противостоять повреждениям при растяжении..

②Предел текучести (σs)

Для металлических материалов с текучестью, напряжение, при котором образец может продолжать удлиняться без увеличения силы (остающийся постоянным) в процессе растяжения называется пределом текучести. Если сила уменьшается, следует различать верхний и нижний предел текучести. Единица предела текучести - Н / мм2. (MPa).

Верхний предел текучести (σsu): максимальное напряжение до того, как образец поддастся и сила впервые упадет; более низкий предел текучести (σsl): минимальное напряжение на стадии текучести, когда начальный переходный эффект игнорируется.

③Удлинение после разрушения (р)

В испытании на растяжение, процент увеличения расчетной длины образца после его разрыва называется относительным удлинением. Он представлен σ, а единица измерения %. Формула расчета:: σ=(Lh-Lo)/L0*100%

④ Усадка сечения (ψ)

В испытании на растяжение, процент максимального уменьшения площади поперечного сечения при уменьшенном диаметре образца после разрушения образца называется уменьшением площади. Он выражается в ψ, а единицей измерения является %. Рассчитывается следующим образом:

⑤ Индекс твердости

Способность металла сопротивляться вдавливанию твердого предмета называется твердостью.. В соответствии с различными методами испытаний и сферой применения, твердость можно разделить на твердость по Бринеллю, Твердость по Роквеллу, твердость по Виккерсу, Твердость по Шору, микротвердость и жаропрочность. Для труб, есть три обычно используемые твердости: Бринелл, Роквелл и Викерс.

- Твердость по Бринеллю (HB)

Используйте стальной шарик или шарик из цементированного карбида определенного диаметра, чтобы вдавить его в поверхность образца с заданным испытательным усилием. (F), снимите испытательное усилие по истечении указанного времени выдержки, и измерьте диаметр вдавливания (L) на поверхности образца. Значение твердости по Бринеллю представляет собой частное испытательной силы, деленное на площадь поверхности сферического отпечатка.. Выражено в ОБД (стальной шар), единица измерения - Н / мм2 (MPa).

Измерение твердости по Бринеллю более точное и надежное., но обычно HBS подходит только для металлических материалов с прочностью менее 450 Н/мм2. (MPa), не подходит для более твердой стали или более тонких листов. Среди стандартов стальных труб, Наиболее широко используется твердость по Бринеллю., а твердость материала часто выражается диаметром вдавливания d, что интуитивно понятно и удобно.

пример: 120ХБС10/1000/30: Указывает, что значение твердости по Бринеллю, измеренное стальным шариком диаметром 10 мм под действием испытательной силы 1000 кгс (9.807КН) на 30 с (секунды) составляет 120 Н/мм2 (MPa).