В чем разница между трубой против трубы?

августейший 17, 2018

Как рассчитать мощность давления бесшовных стальных труб

сентябрь 27, 2018Способы получения и строительство защитных покрытий для нефтепроводов

[57] Абстрактные

Изобретение обеспечивает защитное покрытие для нефтепроводов и устьев скважин и внутрискважинного оборудования, используемого при бурении нефтяных и газовых скважин., добыча нефти и транспортировка. Защитные покрытия включает, в процентах веса, 55 в 95% из полифениленсульфиду, 3 в 30% адгезии энхансер, а также 1 в 20% устойчивых к истиранию энхансер. Поверхность смачиваемости конвертирующий агент может также быть включен в диапазоне 1 в 15%. Это может предотвратить или уменьшить высокую температуру, высокого давления, высокая сероводород и диоксид углерода,, высокое содержание соли и другие сильные агрессивные среды на эрозии, коррозия и вощение, образование накипи и блокировка гидратов, уменьшить трение и снизить производственные затраты. Улучшить общую производительность и срок службы нефтепроводов. Настоящее изобретение также предлагает способ получения такого защитного покрытия и способ его изготовления..

1. Защитное покрытие для нефтяных труб, отличающийся тем, что весовая доля включает следующие компоненты:

55~95%, 3~30%,

1 в 20%.

Полифениленсульфидный усилитель адгезии

2. Защитное покрытие для нефтяных труб по п.1. 1, при этом усилитель адгезии представляет собой, по меньшей мере, один из микронного или нанометрового диоксида титана, триоксид хрома, сульфат кобальта, и углеродное волокно. Усилитель износостойкости представляет собой, по меньшей мере, один из микронных или наноразмерных оксидов алюминия., сульфид меди, Карбид кремния, дисульфид молибдена, углеродное волокно, и диоксид кремния.

Защитное покрытие для нефтяных труб по п.1. 1 или же 2, который содержит следующие компоненты в процентах по массе:

Полифениленсульфид 55~95%,

Усилитель адгезии 3~30%,

Усилитель износостойкости 1~20%,

Агент преобразования смачиваемости поверхности 1~15%.

Защитное покрытие для нефтяных труб по п.1. 3, при этом преобразователь смачиваемости поверхности представляет собой, по меньшей мере, один из фтортетрагекса, политетрафторэтилен, поливиниловый спирт, и дисульфид молибдена.

5. Защитное покрытие для нефтяных труб по п.1. 3, отличается тем, что в состав входят следующие компоненты по массе:

Полифениленсульфид 55~95%,

Усилитель адгезии 3~30%,

Усилитель износостойкости 1~20%,

Агент преобразования смачиваемости поверхности 1~15%,

Средство для выравнивания поверхности 0• 5~5%.

Защитное покрытие для нефтяных труб по п.1. 5, при этом агент для выравнивания поверхности представляет собой по меньшей мере один из оксида титана, силан, и сополимер октилакрилата порядка микрометров или нанометров.

Защитное покрытие для нефтяных труб по п.1. 1 или же 2, отличающийся тем, что следующие компоненты включены в процентах по массе:

Полифениленсульфид 55~95%,

Усилитель адгезии 3~30%,

Усилитель износостойкости 1~20%,

Средство для выравнивания поверхности 0. 5~ 5%.

Защитное покрытие для нефтяных труб по п.1. 7, при этом средство для выравнивания поверхности представляет собой по меньшей мере один микрон- или наноразмерный диоксид титана, силан, и сополимер октилакрилата.

9. Способ приготовления защитного покрытия для нефтяной трубы, отличающийся тем, что способ включает измельчение порошка полифениленсульфида в шаровой мельнице с другими компонентами и этанолом 3 в 5 раз больше веса полифениленсульфида в шаровой мельнице, время В течение 4~24 часов, после шаровой мельницы, размер частиц контролируется на уровне 0,074 ~ 0,096 мм., и суспензия защитного покрытия подготовлена к применению; тогда приостановка высушивается на 11 СТС ~ 160 ° C для 4-6 часов, т.е. получается сухой порошок защитного покрытия.

10. Способ устройства защитного покрытия для нефтяной трубы, отличающийся тем, что способ включает следующие этапы:

1), поверхность заготовки предварительно обрабатывается: покрытие на поверхности заготовки снимается;

2), напыление методом безвоздушного распыления под высоким давлением или методом электростатического порошкового напыления;

Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности. ) Безвоздушное напыление под высоким давлением с суспензией защитного покрытия: напыление на заготовку под высоким давлением безвоздушным способом или напыление нижнего слоя, верхний слой и/или промежуточный слой на заготовке: сначала напыление нижнего слоя на заготовку, распыление заканчивается после того, как заготовка [град.] 60~80 С печь для 20 в 30 минут предварительно запекают при полном удалении растворителя снизу, а затем в печь пластификации пластифицированной заготовки, температура пластификации [град.] 300~350 С , Время пластификации составляет 15~60 минут.; процесс термического напыления применяется для среднего слоя и поверхностного слоя, то есть, заготовка вынимается из печи пластификации, и верхний слой или поверхностный слой быстро распыляются, соответственно, а затем пластифицируется в пластифицирующей печи. Температура пластификации 320 ° С ~ 400 ° С , время пластификации 30 ~ 120 минуты, и, наконец, пластифицированная заготовка, покрытая поверхностным слоем, вынимается из печи и сразу же помещается в воду для охлаждения и закалки.;

b ), нанесение сухого порошка защитного покрытия на заготовку однократно или на нижний слой, поверхностный слой и / или промежуточный слой для электростатического порошкового покрытия. • Является ли использование эффекта высоковольтного электрического поля, порошок покрытия заряжен отрицательно, заготовка заземлена, чтобы краска впиталась в заготовку На поверхности, заготовка покрывается порошковой краской и затем отправляется в печь пластификации. Порошок плавится под действием тепла, выравнивается и затвердевает в виде пленки.. Толщина нижнего слоя 30~100^〇1, а температура пластификации 300!:~350°(: Время пластификации составляет 15~60 минут., температура пластификации среднего слоя или поверхностного слоя 320° С ~400° С , время пластификации 30 ~ 120 минуты, и, наконец, пластифицированная заготовка быстро вынимается из печи. Поместите в воду, чтобы охладить и погасить.

Защитное покрытие для нефтяной трубы, способ приготовления и способ его изготовления

Техническая область:

Изобретение относится к нефтяным трубам, используемым при бурении нефтяных и газовых скважин., добыча нефти и транспортировка, защитное покрытие для устья скважины и внутрискважинного оборудования, способ его приготовления и способ изготовления.

Фоновая техника:

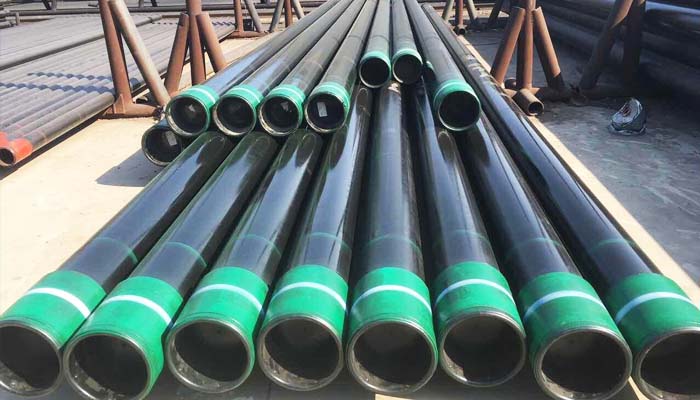

Нефтяные трубы включают бурильные трубы, трубки, обсадные и нефтегазопроводы и насосные штанги. Скважинное и устьевое оборудование включает в себя системы контроля высокого устьевого давления., станционное оборудование и скважинные насосы и пакеры. Рабочая среда нефтепроводов и устьев скважин и внутрискважинного оборудования очень суровая. (таких как нефтяные и газовые скважины, может достигать 180 ° С , давление может достигать 100 MPa , высокая концентрации сероводорода и углекислого газа, высокое содержание хлоридов и другие высокоагрессивные среды), и их срок службы и производительность серьезно повлияли на разведку и разработку, а также на операции по добыче нефти и газа.. Для месторождений серосодержащих газов, это может привести к экологическим проблемам и серьезным авариям безопасности.

В настоящий момент, методы, применяемые при защите нефтепроводов, в основном: трубы из нержавеющей стали используются в жестких агрессивных средах, но нержавейка дорогая, и условия его использования также ограничены. Необходимо адаптироваться к температуре, углекислый газ, содержание сероводорода и хлоридов. Тип стали. Для нефтяные и газовые скважины с температуры ниже 100 ° С , эпоксидно-фенольные покрытия или покрытия в основном используются в стране и за рубежом.. Основная проблема этих покрытий — чувствительность к температуре., и их общая производительность снижается на температуры выше 100 ° С. Заявитель поручил авторитетной организации нефтяной промышленности Китая провести Испытание на коррозию в суровых условиях окружающей среды при высокой температуре и высоком давлении (стандарт испытаний соответствует стандарту Американского общества инженеров-коррозионистов. НАСЕ ТМ 0185-93 “Метод испытаний для автоклавной оценки антикоррозионного пластикового внутреннего покрытия труб”), и нашел выше. Покрытие пропитан в жесткая коррозионная среда нефтепровода (т.е., высокая температура (140 ° С ), высокого давления (35 MPa ), высокая сероводород и диоксид углерода,, высокое содержание хлоридов, высокое содержание соли и другие сильные агрессивные среды) Покрытие пузырится и расслаивается. Анализ причин показал, что: при реализации вышеописанным способом, адгезия покрытия к матрице нефтяной трубы плохая, и покрытие становится хрупким. Когда температура выше, чем 14 ( ТС) , надежность общей производительности снижается, и диапазон использования ограничен.

Публикация заявки на патент Китая №. 1100124 А “Высокотемпературное антипригарное антикоррозийное покрытие” раскрывает покрытие на основе полифениленсульфида, который можно использовать в резиновой форме и реакционном котле, и имеет определенную нелипкость. Публикация заявки на патент Китая №. 1100123 А “Абразивостойкое покрытие” раскрывает износостойкое противоизносное покрытие, обладающее хорошей термической стабильностью, химическая устойчивость, механические свойства, адгезия, самосмазываемость и сопротивление. Шлифуемость может быть применена к деталям различных механических изделий в горнодобывающей промышленности., Металлургия, строительные материалы, энергия, сельскохозяйственная техника, транспорт и другие отделы. в

Публикация национальной патентной заявки №. 1133331 А “Антикоррозийное покрытие из полифениленсульфидной смолы” раскрывает антикоррозионное покрытие из полифениленсульфидной смолы для использования в котле для каменноугольной смолы на коксохимическом заводе, который используется для напыления на уголь из-за устойчивости к кислотам и щелочам. На внутренней поверхности котла для каменноугольной смолы из стального листа, пластифицирован для образования защитного слоя, отвечающего технологическим требованиям котла. Публикация заявки на патент Китая №. 1 253 979 А “Термостойкий, кислотоупорное покрытие для поверхности металлического материала” раскрывает термостойкое и кислотостойкое покрытие для поверхности металлического материала, и металлический материал, обработанный по изобретению, находится при высокой температуре и высокой концентрации.. Серная кислота обладает хорошей коррозионной стойкостью в суровых условиях..

В настоящий момент, антикоррозийные покрытия для нефтяных труб (пот, трубы масла, и т.п.) нефтяной промышленности Китая в основном импортируется, а покрытия эпоксидно-фенольные.

Краткое изложение изобретения:

Целью настоящего изобретения является создание способа предотвращения или снижения высокотемпературного, высокого давления, высокая сероводород и диоксид углерода,, с высоким содержанием соли и других сильных коррозионных сред для коррозии и парафина, масштабирование и увлажнение трубопровода, и улучшить масляную трубу. Антикоррозийный, противоизносный, противоэрозионный, анти-фолинг, противообрастающий, анти-трение, снизить производственные затраты, повысить общую производительность и срок службы нефтепроводов, защитные покрытия для нефтяных труб и устьев скважин или внутрискважинного оборудования . Другой целью изобретения является разработка способа получения таких защитных покрытий.. Еще одной целью настоящего изобретения является создание способа изготовления такого защитного покрытия..

Таким образом достигается цель изобретения.:

Защитное покрытие для нефтяных труб по настоящему изобретению характеризуется содержанием следующих компонентов в процентах по массе::

Полифениленсульфид 55~95%,

Усилитель адгезии 3~30%,

Усилитель износостойкости 1~20%.

Вышеупомянутый усилитель адгезии представляет собой, по меньшей мере, один из микронных или нанометровых диоксидов титана. ( Ti 0 2 ), оксид хрома ( CR 2 0,), оксихлорид кобальта ( С 〇2 0 3 ), углеродное волокно, и устойчив к абразивному усилителю, составляющему не менее микрон или нанометров оксид алюминия. ( А 1 2 0 3 ), сульфид меди ( CuS ), Карбид кремния ( карбид кремния ), дисульфид молибдена ( MoS 2 ), углеродное волокно, диоксид кремния Альтернативно, могут быть использованы другие усилители адгезии или усилители истирания..

Вышеуказанные защитные покрытия включают в себя следующие компоненты по массе.

|

Полифениленсульфид |

55~95%, |

|

Усилитель адгезии |

3 в 30%, |

|

Износостойкий усилитель |

1 в 20%, |

|

Преобразователь смачиваемости поверхности |

1 в 15%. |

Вышеупомянутый агент преобразования смачиваемости поверхности представляет собой, по меньшей мере, один из фтортетрагексенов. ( F #), политетрафторэтилен, поливиниловый спирт, дисульфид молибдена ( М 〇 S 2 ), и другие преобразования смачиваемости поверхности могут быть использованы. Агент.

Вышеуказанные защитные покрытия включают в себя следующие компоненты по массе:

|

Полифениленсульфид |

55~95%, |

|

Усилитель адгезии |

3 в 30%, |

|

Износостойкий усилитель |

Этот 20%, |

|

Преобразователь смачиваемости поверхности |

1 в 15%, |

|

Средство для выравнивания поверхности |

0. 5~ 5%. |

Вышеупомянутый агент для выравнивания поверхности представляет собой, по меньшей мере, один из микронных или нанометровых диоксидов титана., силан, и сополимер октилакрилата, и другие средства для выравнивания поверхности также могут быть использованы.

Вышеуказанные защитные покрытия включают в себя следующие компоненты по массе:

Полифениленсульфид 55~95%,

Усилитель адгезии 3~30%,

Усилитель износостойкости 1~20%,

Средство для выравнивания поверхности 0,5~5%.

Вышеуказанный агент для выравнивания поверхности представляет собой диоксид титана размером не менее микрона или нанометра., силан, сополимер октилакрилата

Один из них.

Защитное покрытие для нефтепровода по настоящему изобретению получают нанесением порошка полифениленсульфида и других компонентов и этанола 3 в 5 раз больше веса полифениленсульфида в шаровую мельницу для шаровой мельницы для 4 в 24 часов. После шаровой мельницы, размер частиц контролируется на уровне 0,074–0,096 мм., и суспензия защитного покрытия подготовлена к использованию; и подвеска сушат при температуре 1 HTC в 160 ° С за 4 в 6 часов для получения сухого порошка защитного покрытия.

Способ создания защитного покрытия для нефтяных труб по настоящему изобретению включает следующие этапы.:

1), поверхность заготовки предварительно обрабатывается: покрытие на поверхности заготовки снимается;

2), напыление с помощью процесса безвоздушного распыления под высоким давлением или процесса электростатического порошкового распыления;

Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности. ), использование суспензии защитного покрытия для безвоздушного распыления под высоким давлением: напыление на заготовку безвоздушным способом под высоким давлением или напыление нижнего слоя, поверхностный слой и/или промежуточный слой на заготовке; первое напыление нижнего слоя на заготовку/после напыления , [град.] заготовка в 60~80 С печь для 20 в 30 минут в предварительной выпечке, растворитель полностью удаляется под заготовкой затем подается в печь пластифицируется пластифицируется, [град.] температура пластификации 300~350 С , пластик Время 15~60 минут; средний слой и поверхностный слой напыляются методом термического напыления, то есть, заготовка вынимается из печи пластификации, и верхний слой или поверхностный слой быстро распыляются отдельно, а затем пластифицируется в пластифицирующей печи, пластифицированный Температура 320 ° С ~ 400 ° С , время пластификации 30 ~ 120 минуты. в заключение, пластифицированная заготовка, покрытая поверхностным слоем, вынимается из печи и затем быстро закаливается водяным охлаждением, распыление среднего слоя или поверхностного слоя. Количество раз зависит от толщины покрытия, необходимого для защиты от коррозии.;

b ), нанесение сухого порошка защитного покрытия на заготовку однократно или в нижний слой, поверхностный слой и / или промежуточный слой для электростатического порошкового покрытия; с помощью эффекта индукции электрического поля высокого напряжения, порошок покрытия заряжен отрицательно, заготовка заземлена, так что порошок покрытия адсорбируется на поверхности заготовки, Заготовка покрывается порошковой краской и затем отправляется в печь пластификации.. Порошок плавится под действием тепла, выравнивается и затвердевает в виде пленки.. Толщина нижнего слоя составляет 30 ~ 100 нм, температура пластификации 300 ° С ~ 350 ° С , и время пластификации составляет 15~ 60 минуты, температура пластификации среднего слоя и верхнего слоя 320 ° С ~ 400 ° С , время пластификации 30 ~ 120 минуты. в заключение, пластифицированную заготовку вынимают из печи и быстро помещают в воду для охлаждения и закалки. Количество промежуточных слоев или верхних слоев зависит от толщины покрытия, необходимого для защиты от коррозии..

В изобретении в качестве основного материала используется полифениленсульфид для улучшения защитных характеристик нефтепровода за счет добавления определенных модифицированных материалов.. Наиболее часто используемым модификатором является диоксид титана., что выравнивает поверхность покрытия, уменьшает точечные отверстия, и улучшает адгезию. Добавление графита улучшает смазывающую способность покрытия.. Добавление CR 2 0 : P Колорадо 2 0 : я , МоСи и другие сульфиды или оксиды кобальта или молибдена могут окрашивать покрытие, также может способствовать пластификации, улучшить адгезию и механические свойства покрытия, и повысить твердость самого покрытия. , износостойкость, уменьшить коэффициент трения поверхности, коррозионная стойкость покрытия хорошая, и улучшены всесторонние характеристики покрытия в условиях высокой температуры и высокого давления.. Добавление углеродного волокна значительно повышает его износостойкость и стойкость к истиранию.. Одновременное добавление углеродного волокна и М 〇 S 2 имеет синергетический эффект, что может значительно повысить износостойкость покрытия. Добавить фтортетрациклин, политетрафторэтилен, etc. изменить поверхностную энергию и смачиваемость поверхности покрытия, так что сырая нефть, вода и соль не могут прилипнуть к поверхности покрытия (с эвкалиптом и гидрофобностью), для достижения защиты от обрастания, Цель восковой депиляции. Сополимеры силана и октилакрилата также очень эффективны для выравнивания поверхности..

Защитное покрытие по изобретению представляет собой новое защитное покрытие для нефтяных труб с хорошей термостойкостью., устойчивость к коррозии, мягкость, твердость, блеск, относительное удлинение, ударопрочность, сопротивление истиранию, адгезия и самосмазывание, Характеристики производительности следующие:

(1) Хорошая термостойкость. [град.] Температура длительного использования до 170-200 С , сверхвысокая температура короткое время [град.] Вплоть до 270 С .

(2) Хорошая химическая стойкость. Устойчив к сильной коррозии кислотами, щелочам, соли и различные растворители, и нет таких проблем, как коррозионное растрескивание под воздействием хлоридов, которое трудно выдержать большинству нержавеющих сталей..

(3) По сравнению с самой передовой эпоксидно-фенольной серией в стране и за рубежом, защитные покрытия по настоящему изобретению обладают более высокими характеристиками против высокой температуры, эрозия, старение, и жесткая коррозия окружающей среды, чем покрытия эпоксидно-фенольной серии, обычно используемые в стране и за рубежом.. .

(4) Отличные механические свойства, хорошая гибкость, ударопрочность, износостойкость, и прочное сцепление с металлическими стенами. Было установлено, что эрозионная стойкость составляет около 5-10 раз выше, чем у импортной эпоксидно-фенольной краски, который очень подходит для использования при коррозии и эрозии потока природного газа. Износостойкость выдающаяся, а добавление некоторых модифицированных материалов может значительно улучшить износостойкость.

(5) Его можно изменить, чтобы он имел определенные характеристики в соответствии с фактическими условиями работы.: низкое сопротивление трению, используется для уменьшения гидравлического сопротивления в масляной трубе и внутри транспортной трубы; высокая прочность и высокая эрозионная стойкость, используется в устьевом оборудовании; Секс и двойной секс

(Устричное масло обладает водоотталкивающими свойствами), которые могут изменить смачиваемость поверхности покрытия, и хорош для предотвращения воска и масштабирования. Для повышения плотности покрытия, добавление наноразмерных модификаторов и/или армирующих добавок сделает силу связывания с полифениленсульфидом более близкой, что полезно для предотвращения проникновения сероводорода. Напыление покрытия по изобретению на внутреннюю стенку нефтепровода может уменьшить поверхность стенки трубы.

Свободная энергия может уменьшить шероховатость поверхности стенки трубы, уменьшить потери на трение, и достичь цели против воска, защита от обрастания и снижение лобового сопротивления.

(6) Ремонтопригодность: Место протечки покрытия и повреждения, возникшие во время использования, можно отремонтировать, а вот эпоксидно-фенольная краска такой особенности не имеет.

Особенности защитного покрытия по настоящему изобретению::

1. Комплексная защита защитного покрытия изобретения в условиях высокой температуры и высокого давления.

(1) Комплексное испытательное оборудование и стандарты защиты приняты

Всесторонняя оценка защитных характеристик материалов покрытия была проведена в соответствии со стандартом Американского общества инженеров-коррозионистов. КДЕС ТМ0185 – 93 “Метод испытаний для оценки автоклавов для защиты от коррозии внутреннего пластикового покрытия труб” оценить защитное действие покрытия на металл. Испытательный сосуд подвергает заготовку воздействию агрессивной среды., а общую защитную эффективность покрытия в конкретных условиях окружающей среды оценивают по изменению покрытия и агрессивной среды в условиях высокой температуры и высокого давления..

(2) Комплексное испытание на защиту от высоких температур и высокого давления 1

Условия испытаний: содержание хлоридов 15 X- 10 . 4 PPM , РН = 5.0, испытательное давление: 34 составляет ± лМПа , парциальное давление углекислого газа P два 3.51 = ^ \ ^^, [град.] Испытательная температура 150 С . Время тестирования: 3 часов нагрева, 5 часов охлаждения, а также 231 часов эффективного эксперимента, подведение итога 239 часов (около 10 дни).

Результаты испытаний эпоксидно-фенольного покрытия: под Условия испытаний на коррозию при высокой температуре и высоком давлении 150 ° C , покрытие сильно пузырится, а само покрытие имеет плохую коррозионную стойкость. Результаты испытаний покрытия серии Ceramsite: почти все покрытие отслоилось и стало ломким. Результаты испытаний защитного покрытия по настоящему изобретению: покрытие целое и не повреждено, и обладает высокой коррозионной стойкостью и отличными комплексными характеристиками защиты.

(3) Комплексное испытание на защиту от высоких температур и высокого давления II

Это в основном то же самое, что и вышеупомянутое комплексное испытание на защиту от высоких температур и высокого давления.. Только температура снижается до 120 ° С, добавляется сероводород, и парциальное давление сероводорода : P5i тта = 1.6 MPa (5%), тестовое время : 9 дни.

Результаты испытаний эпоксидно-фенольного покрытия: покрытие не имеет следов коррозии и имеет хорошие эксплуатационные характеристики. Результаты испытаний покрытия серии Ceramsite: имеются плотные везикулы с небольшими вариациями цвета. Результат испытаний защитного покрытия по изобретению: изменение цвета и блеска покрытия не произошло., интерфейсное покрытие на режущей части металла не повреждено, механическая режущая часть не вызывает ослабления и отслаивания покрытия, а покрытие обладает высокой коррозионной стойкостью и отличной полнотой. Защитное исполнение.

(4) Комплексное испытание на защиту от высоких температур и высокого давления III

Время тестирования: 212 часов, давление: 31~ 32 MPa , температура: 100 ° С , парциальное давление сероводорода = 6.5 MPa (5? 4), парциальное давление углекислого газа ПК семь тянуть = 3.2 Мпа , содержание хлоридов 15 X 10 4 PPM , РН = 5,0〇

Результат испытаний защитного покрытия по изобретению: покрытие не повреждено, обладает высокой коррозионной стойкостью и отличным синтезом

Защитное исполнение.

(5) Испытание на противообрастающее воздействие при высокой температуре и высоком давлении

Автоклавное испытание проводилось путем имитации коррозионной среды в скважине.. Время тестирования: 168 часов; давление: 35 MPa ; температура: 120 ° С ; парциальное давление углекислого газа P x 7 лМ = 3.5 Мпа , содержание хлорида CIT : 10 X 10 4 PPM , РН = 5.5 .

Результат испытания защитного покрытия изобретения: покрытие не пострадало, адгезия была хорошей, и тест прошел успешно. Холостой образец, на который не было напылено защитное покрытие по настоящему изобретению, подвергся сильной коррозии, и образовался слой карбоната кальция.. Образец для испытаний с использованием защитного покрытия по настоящему изобретению не имел признаков коррозии и не имел на поверхности отложений карбоната кальция..

(6) Испытание на антисульфидное коррозионное растрескивание под напряжением

Цель теста: Чтобы проверить, вызовет ли покрытие микротрещины или расслоение в условиях растягивающего напряжения 80% предел текучести стали. Покрытие испытывается на стойкость к сероводородному охрупчиванию., т. е., устойчивость к проникновению атомов водорода. Если покрытие повреждено, контакт сероводорода со сталью быстро приведет к разрушению образца.

Результаты теста: Две трубки из Т11 80 без лечения были сняты в течение 4 часов. Образец с использованием защитного покрытия по настоящему изобретению не разрушался в течение 720 часов. Новое защитное покрытие по изобретению обладает сильной способностью к водородному охрупчиванию, вызванному сероводородом, и подходит для жесткой коррозионной среды с высоким содержанием сероводорода и двуокиси углерода..

2. Износостойкость

Стандарт испытаний на стойкость к истиранию падающим песком: SY/T 0315-97. Результаты испытаний на стойкость к истиранию падающим песком эпоксидно-фенольного покрытия 5.4 L / UM ; Результат испытаний на стойкость к истиранию падающего песка с покрытием из керамзита 6.2 L / лим ; защитное покрытие падающий песок изобретения результат испытания на стойкость к истиранию 40.0 L / гм . Защитное покрытие изобретения обладает высокой износостойкостью и подходит для газовых скважин с высокой эрозионной стойкостью..

3. Ударопрочность

Стандарт испытания на удар SY/T 0315-97. Ударопрочность эпоксидно-фенольного покрытия (1.5 J ): проходят; ударопрочность покрытия керамзитового ряда (1.5 J ): проходят; защитное покрытие по изобретению ударопрочность (1.5 J ): проходят.

4. Адгезия

Стандарт испытания на адгезию был SY/T 0315-97. Это защитное покрытие имеет рейтинг адгезии 1.

5. Появление

Визуально, он оказался однородным по цвету и гладким.

Защитное покрытие по настоящему изобретению основано на полифениленсульфиде. ( PPS ), и различные органические или неорганические микро- или нано-модификаторы добавляются для различных применений и требований к производительности.. Настоящее изобретение представляет собой термопластический материал, который можно использовать для ремонта дефектов покрытия или точек повреждения.. Изобретение направлено на реальную ситуацию, когда образование парафина и отложений в нефтяных и газовых скважинах серьезно влияет на нормальную добычу нефти и газа., и защитное покрытие по изобретению может изменить смачиваемость стенки трубы для достижения цели предотвращения образования парафина., образование накипи и блокировка гидратов.

В комплексном эксперименте по оценке производительности, защитное покрытие изобретения доказало, что его устойчивость к высокой температуре, коррозионная стойкость и эрозионная стойкость значительно выше, чем у эпоксидно-фенольного ряда, флюорокарбон и тому подобное, что может значительно улучшить срок службы маслопровода и производительность, длительная рабочая температура до ° 170 ~ 200 С . По сравнению с защитными покрытиями, импортируемыми из-за рубежа, стоимость защитного покрытия по настоящему изобретению значительно снижается.

Способ приготовления защитного покрытия по изобретению прост.. Способ построения защитного покрытия по изобретению может покрывать нефтяную трубу, устье нефтяной скважины или скважинное оборудование с защитным покрытием по изобретению для обеспечения качества покрытия.

Подробное описание:

пример 1:

Защитное покрытие по настоящему изобретению состоит из следующих исходных материалов по весу::

Полифениленсульфид ( ПСС ) 65%

Триоксид хрома ( CR 2 0 3 ) 5%

Диоксид титана ( Ti 0 2 ) 15%

Карбид кремния ( карбид кремния ) 14%

силан 1 %

Все вышеперечисленные материалы представляют собой материалы микронного размера..

Основное применение: высокая твердость, высокая износостойкость, гладкая поверхность, нет отверстий, используется для внутреннего покрытия бурильных труб, внутреннее покрытие трубы высокодебитной газовой скважины.

Способ приготовления защитного покрытия по этому варианту осуществления заключается в следующем.:

(1) Порошок полифениленсульфида и указанный выше армирующий агент и этанол массой 5 раз по весу полифениленсульфида помещали в шаровую мельницу для шарового измельчения.

(2) Использование керамической шаровой мельницы, время шаровой мельницы 12 часов.

(3) После просеивания, размер частиц порошка меньше 0.096 мм , и суспензия защитного покрытия подготовлена к использованию.

Способ изготовления защитного покрытия по этому варианту осуществления таков::

1, предварительная обработка поверхности заготовки

Покрытие снимается удалением краски с поверхности маслопровода методом механического спекания., а ржавление выполняется механической струйной обработкой для увеличения прочности сцепления между покрытием и заготовкой., и для улучшения общих характеристик покрытия.

2, безвоздушное распыление под высоким давлением, процесс пластификации:

Процесс распыления и пластификации нижнего слоя:

Нижний слой напыляли безвоздушным методом высокого давления., а затем заготовка была помещена в духовке на 80 ° С за 30 минуты, а растворитель в суспензионной краске был высушен и пластифицирован. Температура пластификации 320 ° С а время пластификации 30 минуты. Процесс распыления и пластификации промежуточного слоя и поверхностного слоя

(1) Средний слой термически напылен.. Заготовка вынута из печи., распыляется быстро, а потом пластифицированный при температуре 320 ° С за 30 минуты.

(2) Для верхнего слоя, температура пластификации 34 ( ТС , время пластификации 60 минуты. в заключение, после извлечения пластифицированной заготовки из печи, быстро помещается в подготовленную охлаждающую воду и быстро охлаждается (угасший).

Проверка и контроль качества покрытия

После завершения пластификации, необходимо проверить следующие показатели:

(1) Измерение толщины покрытия толщиномером покрытия: Магнитный толщиномер Микро тест – F 6

(2) Использование искрового детектора для обнаружения наличия точечных отверстий в покрытии: с помощью ЖК -3 тип обнаружения искры постоянного тока

Измерительный инструмент

(3) Измерение твердости покрытия с помощью твердомера: ГБ 6739-86 твердомер;

(4) Измерение ударной вязкости покрытия тестером на удар; ГБ 1732-79 тестер удара;

(5) Определение уровня адгезии покрытия адгезиметром: ГБ 9286-88 тестер адгезии;

(6) Стойкость покрытия к эрозии проверяется тестером на истирание с падающим песком. : СИ / T 0315-97;

пример 2:

Защитное покрытие по второму варианту выполнения состоит из следующих компонентов в процентах по массе::

Полифениленсульфид ( ПСС ) 80%

триоксид кобальта (наномасштаб) 5%

Диоксид титана (наномасштаб) 10%

Al2O3 (наномасштаб) 5%.

Основное применение: • Высокая стойкость к истиранию, гладкая поверхность, нет отверстий, используется для забойной нефтяной трубы в суровых условиях (в том числе сероводород), внутреннее покрытие транспортной трубы.

В способе изготовления защитного покрытия по второму варианту осуществления используется процесс электростатического порошкового напыления., а процесс приготовления порошка выглядит следующим образом. Измельченную в шаровой мельнице суспензию помещают в печь и запеченный на все 〇 ° С за 6 часов. Контролируйте частицы порошка с DC менее 0.074 мм . Метод представляет собой метод покрытия, при котором порошок адсорбируется на поверхности заготовки с использованием эффекта индукции электрического поля высокого напряжения.. Затем заготовка отправляется в обжиговую печь., и порошок плавится при нагревании, выравнивается и затвердевает за счет сшивания.

мембрана.

Основной процесс распыления и пластификации

Толщина нижнего слоя должна быть не менее 60 UM , температура пластификации 320 ° С , а время пластификации 30 минуты.

Покрытие поверхности и процесс пластификации

Поместите заготовку в пылезащитный чехол, прекратить распыление, когда распыляемый порошок перестанет таять, и на заготовке появляется слой порошкообразного материала, затем быстро поместите его в печь для пластификации, чтобы пластифицировать его, и дважды прокрутите его до тех пор, пока это не потребуется.. Толщина покрытия 150~250 UM . Температура пластификации была 340 ° С и время пластификации было 60 минуты.

в заключение, пластифицированная заготовка вынимается из печи, быстро помещается в подготовленную охлаждающую воду, и быстро охлаждается (угасший)

Огонь).

Нефтяная труба относится к тонкой трубе. Например, в 2 7/8” нефтяная труба, используемая в нефтяной промышленности, имеет внутренний диаметр 60 мм и длина трубы 9.6 м . Защитное покрытие по изобретению имеет высокую температуру плавления и высокую температуру пластификации., и в настоящее время не распыляется в Китае. Изобретение раскрывает устройство и технологию защиты порошковой обмазки нефтяной трубы.. Для обеспечения равномерной толщины покрытия, нет отверстий, и гладкая поверхность, саморазвитый MPS – P система порошковой окраски есть усыновленный . В системе используются информационные технологии и система автоматического управления.. Реализовать компьютерный автоматический мониторинг и распыление. MPS – P система порошковой окраски контролирует беговую дорожку и распределение температуры системы локального электромагнитного обогрева промежуточной частоты, контролирует беговую дорожку порохового пистолета, и обеспечивает равномерное распыление порошка, быстро и по спирали к стройному маслу. Внутренняя стенка трубы контролирует скорость движения нефтяной трубы и направляет нефтяную трубу в печь пластификации природного газа для пластификации.. Печь пластификации на природном газе должна обеспечивать равномерное распределение температуры каждой части тонкой нефтяной трубы для обеспечения качества покрытия..

пример 3:

Защитное покрытие по третьему варианту выполнения состоит из следующих исходных материалов по весу::

Полифениленсульфид ( ПСС ) 60%

Фтор тетра ( F 4фи ) 10%

Триоксид хрома ( CR 2 0 3 ) 5%

Диоксид титана ( Ti 0 2 ) 15%

Карбид кремния ( карбид кремния ) 10%

Все вышеперечисленные материалы представляют собой материалы микронного размера..

Основное применение: высокая твердость, высокая защита от износа, анти-парафин и накипь нефтяной трубы, внутреннее покрытие скважинной нефтепроводной и транспортной трубы, используемой в суровых условиях.

Способ приготовления и способ изготовления защитного покрытия по третьему варианту такие же, как и по первому варианту..

пример 4:

Этот вариант 4 состоит из следующих компонентов в процентах по массе:

Полифениленсульфид ( ПСС ) 57%

Политетрафторэтилен ( F 4 ) 10%

триоксид кобальта ( Колорадо 2 0:,) 5%

Диоксид титана ( Ti 0 2 ) 25%

Углеродное волокно 3%

Все вышеперечисленные материалы представляют собой материалы микронного размера..

Основное применение. • Предотвращает образование парафина на масляной трубе, масштабирование, гладкая поверхность, хорошая адгезия и низкий коэффициент трения.

Способ приготовления и способ изготовления защитного покрытия по четвертому варианту такие же, как и по второму варианту..

Вышеупомянутые варианты осуществления дополнительно описаны в приведенном выше описании настоящего изобретения., но объем вышеупомянутого предмета настоящего изобретения не следует истолковывать как ограниченный вышеприведенными вариантами осуществления.. Любая технология, реализованная на основе вышеизложенного, входит в объем настоящего изобретения..