Новая технология: A335 Термообработка сварного шва трубы из легированной стали

май 23, 2023

В чем разница между ASTM A105 и ASTM A234?

июнь 18, 2023Обсуждаются перспективы исследований и разработок нефтяного корпуса HFW компании ABTER STEEL в будущем.. Отмечается, что разработка масляного корпуса ABTER STEEL HFW должна привлечь внимание сталеплавильного производства. + изготовление труб + обработка труб

и преимущества последовательной системы качества для достижения дифференцированного развития; расширить технические характеристики и объем выпуска разрабатываемой продукции, исследование и разработка толстостенного К55 большого диаметра, высокая антиэкструзия и коррозия сопротивление

Масляный корпус.

Ключевые слова: HFW; масло корпус; 300КМ СТАЛЬ; статус исследований и разработок; перспектива; J55; K55

По способу формирования, обсадные нефтяные трубы делятся на два типа: бесшовные стальные трубы и сварные трубы. По сравнению с бесшовными стальными трубами, Сварные трубы имеют наиболее примечательные особенности: большую толщину стенок и точность размеров., хорошая устойчивость к разрушению, и короткий производственный процесс. , высокая производительность, широкий спектр технических характеристик, сохранение энергии, низкая стоимость производства, и высокая стоимость исполнения; следовательно, высокочастотная сварка (ХФВ для краткости) обычно используется в нефтяных кожухах в зарубежных странах (такие как Соединенные Штаты, Германия, Япония, Южная Корея, и т.п.) ) трубы вместо бесшовных стальных труб, отечественные нефтяные месторождения также постепенно продвигают использование [1]

.

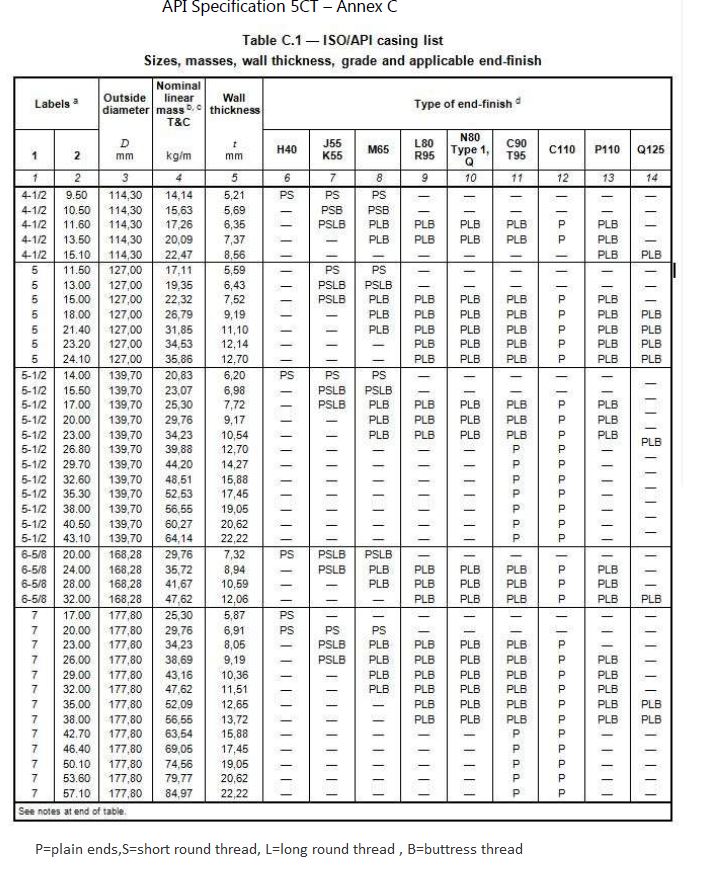

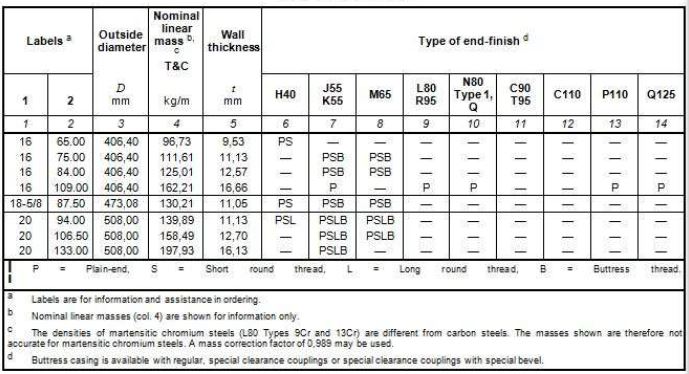

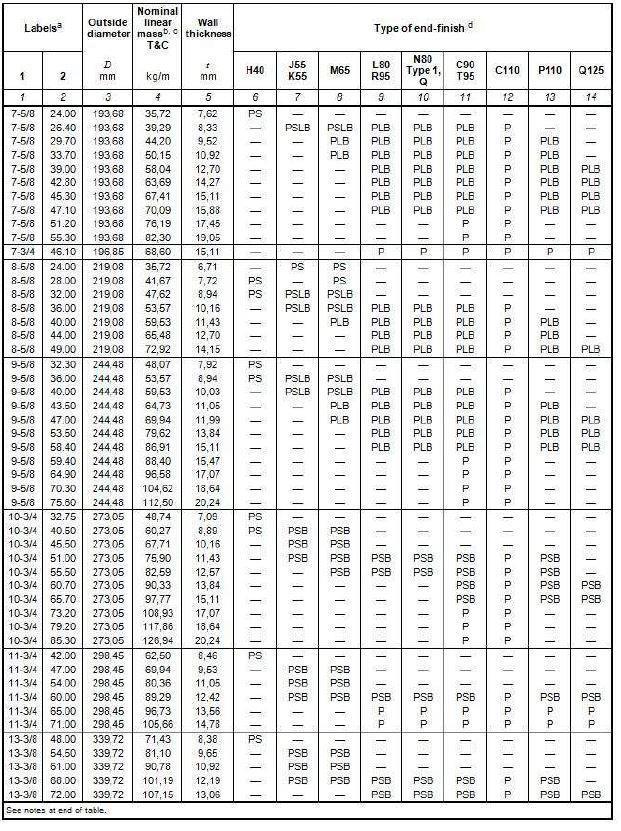

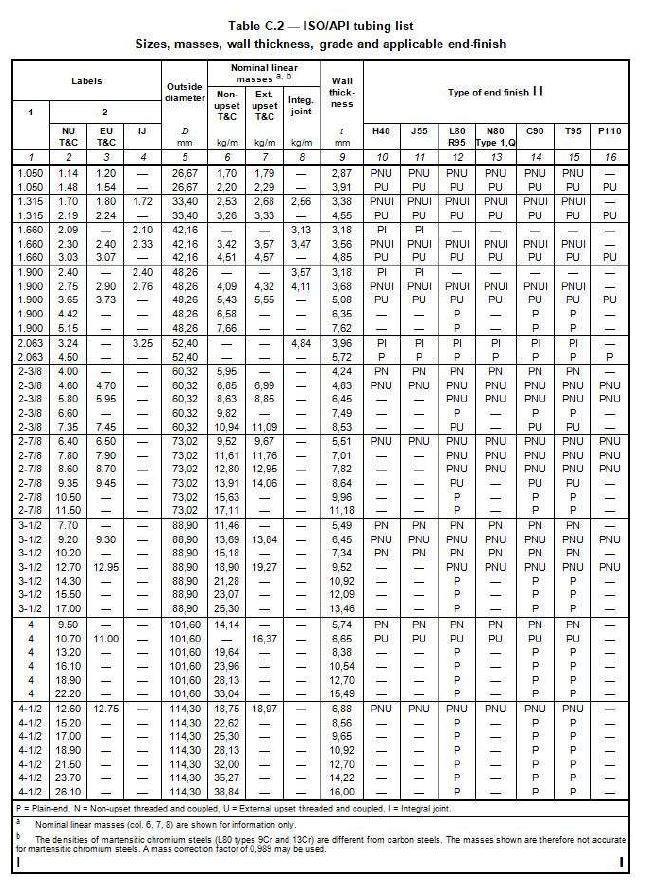

Компания АБТЕР СТИЛ., ООО. (Сокращенно ABTER STEEL) разработал H40, J55, K55,

M65, L80 -1, N80-Q, N80 -1 и масляные кожухи HFW из стали марки P110., включая 7 внешние диаметры (219.08 ~508,00 мм), 46 технические характеристики (Таблица 1), в основном соответствуют описанию продукта в соответствии с требованиями, 500,000 тонн поставлено на отечественные и зарубежные нефтяные месторождения и другим потребителям [2-3].

API 5CT Gr.J55 Обсадная труба

API 5CT Американского института нефти — это спецификация для бесшовных обсадных и насосно-компрессорных труб., API 5CT J55 Обсадная труба в основном используется для неглубоких скважин, геотермальные скважины, и бурение водяных или нефтяных скважин в основном для поддержки стенки скважины во время и после бурения, чтобы обеспечить процесс бурения и нормальную работу всей скважины после завершения. Мировое железо & Steel является одним из ведущих производителей и поставщиков обсадных труб в Китае., если вы хотите купить или импортировать высококачественную обсадную трубу API J55, Пожалуйста, не стесняйтесь обращаться к нам.

стандарт: API 5CT

Класс: J55

Толерантность.

наружный диаметр<114,3 мм, допуск ±0,79

Допуск OD≥114,3 мм -0.5% +1%

Допуск по толщине:-12.5%

Приложения: Мелкие колодцы, геотермальные скважины, и водяные скважины или другие нефтяные скважины

Технические трудности и технологические особенности корпуса J55

По сравнению с другими методами сварки, высокочастотная сварка отличается отсутствием металлических наполнителей (например, сварочная проволока); следовательно, когда процесс сварки стабилен, качество сварки во многом зависит от качества стальной полосы. Например, Корпус J55, изготовленный на установке прямошовной сварки труб HFW диаметром 610 мм компании Baosteel, имеет оригинальный химический состав стали с C и Mn в качестве основных упрочняющих элементов., не содержит Nb, и имеет центральное разделение в горячекатаной стальной полосе [1 ]

.

Диапазон изготовления масляных корпусов J55 составляет Ф219,08~508,00 мм., из них ширина стальной ленты, используемой для двух спецификаций Ф219,08 мм и Ф244,48 мм, равна 700 мм и 770 мм соответственно, это узкие полоски. Чтобы не тратить зря мощности горячей прокатки, Обычно горячекатаный 1 420 мм, 1 560 Полосы шириной мм разрезаны продольно по центральной линии. За счет разделения состава горячекатаной стальной полосы, и сегрегация 1/2 часть (центр стальной полосы) это серьезно, центральная зона сегрегации расположена у сварного шва после изготовления трубы, и зона сегрегации в зоне термического влияния шва после онлайн-нормализующей термообработки шва На корпусе имеются полосы мартенсита, и стандарты API не допускают наличия неотпущенного мартенсита в корпусе, поэтому необходимо добавить

Добавьте термообработку всей трубки, чтобы устранить, тем самым увеличивая себестоимость продукции. Стремясь к решению вышеперечисленных проблем, Компания АБТЕР СТИЛ., ООО. разработал две схемы испытаний для корректировки химического состава стальной полосы, используемой для обсадной колонны J55[1]

.

Схема 1: Уменьшите содержание углерода в конструкции материала, чтобы уменьшить сегрегацию в центре стальной полосы., вес (С) Это 0.17% в 0.20%, 0.075% ниже исходного химического состава, уменьшение сегрегации углерода; Si, Содержание Mn и исходный состав одинаковы. После пробного изготовления схемы 1, сегрегация в центре стальной полосы уменьшается, но после нормализующей сварку термообработки в зоне сегрегации в зоне термического влияния все еще остается небольшое количество мартенсита[1]

.

Схема 2: Уменьшите содержание углерода и марганца при проектировании материалов, чтобы уменьшить сегрегацию в центре стальной полосы., вес (С) Это 0.13% в 0.18%, который 0.105% ниже исходного химического состава, уменьшение сегрегации углерода; вес (MN) составляет 0,60%~1,00%, который 0.30% ниже исходного химического состава, что уменьшает сегрегацию марганца, чтобы после онлайн-нормализующей термообработки в сварном шве не возникала мартенситная структура.[1]; потеря силы, улучшить производительность обработки трубы и предотвратить прилипание резьбы обсадной трубы; добавьте небольшое количество Ca для очистки расплавленной стали, способствовать сфероидизации MnS, и улучшить комплексные характеристики материала [4]. Для стальной полосы J55, спроектированной по составу Схемы 2, мартенсит не появится в зоне термического влияния сварного шва после изготовления трубы, а микроструктура и прочность соответствуют требованиям API Spec 5CT..

API 5CT K55/J55 Химический состав

| Класс | C≤ | Si≤ | Mn≤ | Р ≤ | S≤ | CR≤ | Ni≤ | Cu≤ | Mo≤ | V≤ |

| API 5CT K55/J55 | 0.34-0.39 | 0.20-0.35 | 1.25-1.50 | 0.020 | 0.015 | 0.15 | 0.20 | 0.20 | / | / |

Механические свойства API 5CT K55/J55

| Марка стали | Предел текучести (Мпа) | Прочность на растяжение (Мпа) | Общее удлинение под нагрузкой % |

| API 5CT K55 | 379-552 | ≥655 | 0.5 |

| API 5CT J55 | 379-552 | ≥517 | 0.5 |

Термическая обработка (PSL2 и PSL1 разные)

API 5CT J55 PSL1 и API 5CT K55 PSL2 одинаковы. (Роллинговая доставка);

СТАНДАРТОВ PSL2 :J55 и K55 должны быть нормализованы или нормализованы и отпущены.. Если утолщено, нормализацию или нормализацию и отпуск следует добавлять после загустения.

Испытание на удар (PSL2 и PSL1 разные)

Трубки: PSL1, J55 и K55 не имеют требований; PSL2 J55 и K55 требуют минимальной ударной нагрузки 20 Дж для полноразмерного образца., и минимальная ударная работа 27 Дж для полноразмерного образца..

Связь: Необходимы испытания на удар J55 и K55.. Минимальная энергия удара образца составляет 20 Дж., а минимальная энергия удара полноразмерного образца составляет 27 Дж..

Технические сложности и технологические особенности изготовления оболочки К55

Диапазон предела текучести масляного корпуса из стали марки К55 составляет 379-552 МПа., и предел прочности более 655 МПа., который характеризуется очень низким коэффициентом текучести материала (0.58-0.84). Разработан на основе химического состава материалов.

Другими словами, обычные углеродисто-марганцевые стали идеально подходят для достижения низкого предела текучести, например, сталь 37Мн5, который широко используется в производстве бесшовных стальных труб марки К55., с ш(С) около 0.37% и ш(MN) около 1.3%. Предел текучести 37Мн5 после прокатки составляет около 450 MPa, предел прочности выше 700 MPa, и коэффициент доходности 0.64, который может соответствовать требованиям механических свойств стали марки K55[5]

Процесс производства оболочки HFW: Производство стали → непрерывная разливка → горячая прокатка в рулоны → стыковая сварка головки и хвоста рулонов → формовка полосы → сварка → термообработка сварного шва в режиме онлайн или термообработка всей трубы → обработка труб → ожидание заводского контроля. Процесс стыковой сварки головки и хвоста рулона является ключевым процессом для реализации непрерывного производства нескольких рулонов и отражает эффективность производства сварных труб HFW.. тем не мение, за счет низкого углеродного эквивалента материалов, необходимых для стыковой сварки рулонов встык, обычно требуется, чтобы углеродный эквивалент CEIIW был меньше, чем 0.43, в противном случае легко вызвать поломку полосы и серьезно повлиять на эффективность производства.. Поскольку углеродный эквивалент CEIIW стали 37Mn5 достигает 0.58, в сочетании с технологическими особенностями сварных труб, эта сталь явно не подходит для производства масляных кожухов HFW из стали марки К55.; следовательно, техническая сложность изготовления маслокорпуса HFW из стали марки К55 заключается в материале. Конструкция должна обеспечивать низкий коэффициент текучести при низком углеродном эквиваленте.. Метод формовки HFW компании ABTER STEEL Co., ООО. использует передовую технологию формования рядных валков, что обеспечивает гарантию получения отличных характеристик сварки. Во время процесса формовки, стальная полоса проходит через валки каждого прокатного стана, и постепенно изгибается до формы идеальной трубной заготовки в соответствии с разработанной системой проходов. [3], который представляет собой непрерывный и динамический процесс деформации. В этом процессе, наряду с поперечной изгибной деформацией стальной полосы, напряженность, сжатие и пружинение происходят одновременно, сдвиговая деформация на поверхности и в направлении толщины пластины, и продольное растяжение и деформация экструзии по краю [6]. Напряженное состояние различных деформаций очень сложное., но деформацию ε можно оценить по следующей формуле: ε=t/(Д+т) (1) где t — толщина стальной полосы, мм; D——наружный диаметр свариваемой трубы, мм . Практика доказала, что за счет снижения выбросов углекислого газа, легирование и контролируемое охлаждение при горячей прокатке, возможно производство горячекатаного рулона, механические свойства которого соответствуют требованиям марки стали К55.. Например, для горячекатаного рулона с конечной температурой прокатки более 860 °C и температура намотки 570 ° C, предел текучести 478 МПа, а предел прочности 697 MPa [5]. Для корпуса среднего диаметра Ф273×10,16 мм., деформация после изготовления труб составляет около 3.6%. По кривой напряжения-деформации, когда напряжение 3.6% имеет место, предел текучести после изготовления труб увеличится примерно до 563 MPa, превышающий требуемый диапазон предела текучести стали марки К55 [5]. Для этого вида горячекатаного рулона, для того, чтобы гарантировать, что предел текучести после изготовления труб меньше, чем 552 MPa, деформация после изготовления труб не должна превышать 3.0%. Если корпус HFW различных спецификаций из стали марки К55 ограничен 3.0% напряжение, есть только Ф339,72×9,65 мм, Ф406,4 мм×11,13 мм, Ф473,08 мм×11,05 мм, Ф508 мм×12.7 mm, Ф508 мм ×11,13 мм и другие характеристики втулок HFW имеют деформацию менее 3.0%, то есть, в идеальных условиях, не принимая во внимание колебания производительности катушек, только пять вышеуказанных характеристик обсадных труб. Механические свойства после изготовления труб могут соответствовать требованиям марки стали К55.. Для оболочек других спецификаций, после изготовления труб необходимо использовать термическую обработку для изготовления соответствующих обсадных труб HFW..

Производство на месте показывает, что по сравнению с катушкой, предел текучести тела трубы после формовки составляет около 50-100 МПа выше, чем у катушки, и предел прочности составляет около 10-30 МПа ниже. Таким образом, идеальный предел текучести рулона должен контролироваться

Это около 400МПа., в то время как предел прочности должен контролироваться выше 680 МПа.; коэффициент доходности 0.59. Очевидно, такого низкого предела текучести трудно достичь для обычной углеродистой или низколегированной стали..

Практика показала, что: из-за значительного упрочнения корпуса HFW малого диаметра, механические свойства горячекатаного листа после намотки не могут соответствовать требованиям марки стали К55.. тем не мение, эффект упрочнения корпуса большого диаметра невелик при одинаковой толщине стенки. На основании лабораторных исследований, Для решения этой проблемы могут быть приняты два набора технических решений соответственно. План 1, характеристики выше Ф339 мм, провести доводочные испытания по химическому составу существующих марок стали, для производства качественных корпусов из стали марки К55 путем термообработки сварных швов в режиме онлайн после изготовления труб.; План 2, характеристики ниже Ф339 мм, после прохождения изготовления трубы. Нормализующая термообработка всей трубы соответствует эксплуатационным требованиям стали марки К55..

Для первого набора схем, идея построения композиции заключается в: лучшее сочетание двух легирующих элементов, упрочняющих твердый раствор, С и Мн, может эффективно снизить коэффициент текучести материала [7], например, марка стали 37Мн5 для производства стали марки К55 бесшовная стальная труба , и его коэффициент текучести может достигать 0.64; следовательно, углерод восстанавливается на основе 37Mn5 для удовлетворения требований низкого углеродного эквивалента и низкого предела текучести.. С другой стороны, Раскисленная алюминием сталь – это традиционная мелкозернистая сталь., и Al используется в качестве легирующего элемента. Неблагоприятно снижение предела текучести материала., и содержание Al должно быть уменьшено. Для второго набора схем, метод нормализации термической обработки свариваемой трубы применяется для устранения эффекта наклепа, вызванного формовкой полосы.. Ведь нормализующая термическая обработка сварной трубы позволяет не только исключить влияние наклепа материала и колебания свойств самого рулона на механические свойства., но и сделать механические свойства и микроструктуру сварного шва близкими к телу трубы., и механические свойства всей трубы стабильны. Хороший секс. Идея оформления композиции заключается в следующем.: на основе углеродисто-марганцевой стали, V – основной усиливающий элемент, примеси, такие как P и S, контролируются, и расплавленная сталь очищается обработкой кальцием.. Корпус из стали марки K55 со стабильной производительностью.. Все характеристики растяжения двух схем после изготовления труб соответствуют требованиям стандарта API Spec 5CT. (Таблица 2). Изделия корпуса Ф473,08×11,05 мм из стали марки К55 представлены на рисунке. 1.

Перспектива развития масляного корпуса ABTER STEEL HFW

По данным литературы [8], нефть и горючие газы (например, природный газ, сланцевый газ, угольного метана, и т.п.) основная энергия, потребляемая человечеством в настоящее время. В прошлом 30 годы, использование ископаемой энергии в мире продолжает расти, в основном из нефти, горючий газ и уголь. Другие виды энергии, например, водная энергетика, ядерная энергия, энергия биомассы, ветряная энергия, и солнечная энергия, составляют лишь небольшую часть общей энергии. Даже при самых оптимистичных темпах развития, невозможно заменить ископаемую энергетику и занять доминирующее положение хотя бы до 2050 . Поскольку моя страна стала нетто-импортером нефти в 1993, Потребление сырой нефти в моей стране росло в среднем на 5.77%, и стал вторым по величине потребителем сырой нефти в мире.. По прогнозам Международного энергетического агентства (МЭА) и Управление энергетической информации США. (ОВОС), К 2030, Спрос моей страны на нефть и газ в основном будет примерно 800 миллионов тонн сырой нефти и около 200 млрд м3 природного газа. Китай “Двенадцатая пятилетка” планы по нефтегазовому эквиваленту: Китайская национальная нефтяная корпорация 400 миллион тонн, из которых на зарубежные геологоразведочные работы приходится 50%, внутренняя добыча полезных ископаемых Сунляо, Полчища, Синьцзян, Бохайский залив и районы Сычуань-Чунцин; Планы Китайской нефтехимической корпорации Производственный эквивалент составляет 110 миллион тонн; Китайская национальная оффшорная нефтяная корпорация 100 миллион тонн. В течение “Двенадцатая пятилетка” период, среднегодовая потребность в трубах для нефтяных скважин составляет около 3.2 миллион тонн. Трубы для нефтяных скважин являются важными материалами и оборудованием, необходимыми для разведки и разработки нефти и газа., и составляют в среднем 20% в 30% от всей стоимости строительства скважины. Процесс разведки и разработки нефтегазовой отрасли - это процесс использования и потребления труб нефтяных скважин в больших количествах.. До 1980-х годов, все или в основном трубы для нефтяных скважин, используемые в моей стране, зависели от импорта. До 1998, уровень локализации нефтяных скважин в моей стране достиг 85% [9]. В настоящий момент, Мощности моей страны по производству труб для нефтяных скважин достигли 10 миллион тонн, и производственные мощности серьёзно перегружены. Из их, производственная мощность предприятий сталеплавильного производства + изготовление труб + Возможности обработки труб составляют около 5.5 миллион тонн, такие как Tianjin Steel Pipe Group Co., ООО, 300КМ СТАЛЬ, Компания Hengyang Valin Steel Pipe Co., ООО, Pangang Group Chengdu Steel Vanadium Co., ООО, Компания по производству специальных труб Wuxi Simlais Petroleum, ООО, и т.п.; компании по производству труб + Возможности обработки труб имеют производственную мощность около 1.3 миллион тонн, такие как Baoji Petroleum Steel Pipe Co., ООО; Производственная мощность предприятий, имеющих мощности по переработке труб, составляет около 3.2 миллион тонн, например, различные нефтеперерабатывающие предприятия.

На фоне серьезного перепроизводства труб нефтяных скважин в моей стране, Разработка масляного корпуса ABTER STEEL HFW должна подчеркнуть преимущества сталеплавильного производства. + изготовление труб + обработка труб и последовательная система качества, дифференцированное развитие, и ведем работу по следующим направлениям:

(1) Расширьте технические характеристики и производительность масляного кожуха из стали марки H40, чтобы удовлетворить спрос на экономичный масляный кожух для низкого давления., Низкопроницаемые нефтегазоносные участки.

(2) Расширьте технические характеристики и мощность M65, L80-1, Обсадные нефтяные трубы из стали марок N80-Q и P110 для удовлетворения потребностей нефтяных месторождений, снижения затрат и повышения эффективности..

(3) Исследование и разработка толстостенного масляного корпуса из стали K55 большого диаметра для удовлетворения потребностей конкретных зарубежных рынков..

(4) Исследование и разработка масляного корпуса с высоким сопротивлением экструзии., например 80-ТТ, для удовлетворения спроса на экономичные обсадные колонны с высоким сопротивлением экструзии на нефтяных месторождениях.

(5) Исследование и разработка коррозионностойкого нефтяного кожуха, например, 80-е, 90С и 95С, для удовлетворения спроса на экономичные коррозионностойкие обсадные колонны на нефтяных месторождениях.