ท่อดัดเหนี่ยวนำสำหรับระบบท่อ

อาจ 26, 2025

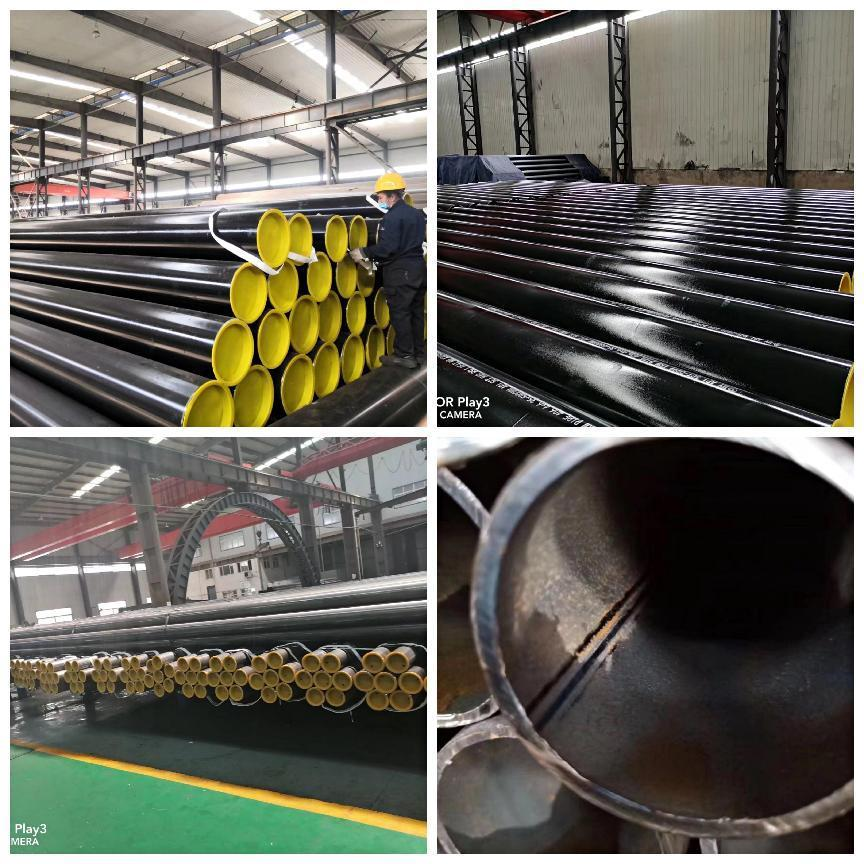

ท่อคาร์บอน API 5L ที่เรียงรายภายใน

มิถุนายน 4, 2025

การผลิตสปูลท่อ: การวิเคราะห์ทางวิทยาศาสตร์โดยละเอียด

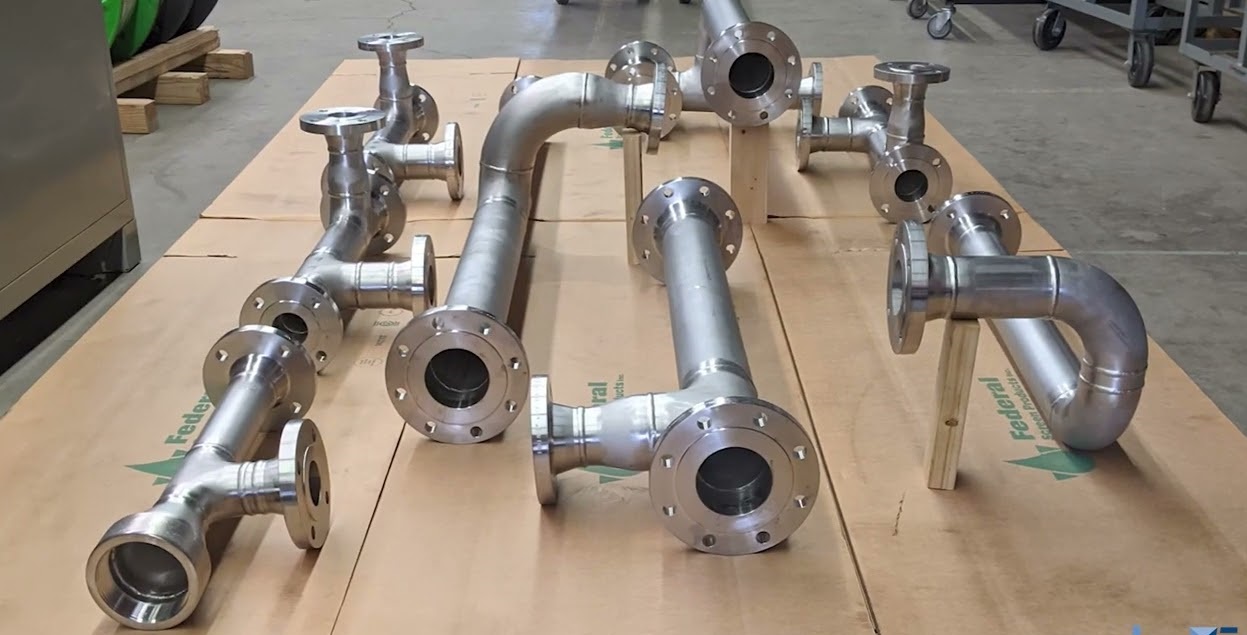

การผลิตสปูลท่อเป็นกระบวนการที่สำคัญในอุตสาหกรรมเช่นน้ำมันและก๊าซ, ปิโตรเคมี, การผลิตไฟฟ้า, การบําบัดน้ํา, และเภสัชภัณฑ์, ในกรณีที่จำเป็นต้องใช้ระบบท่อที่ประกอบไว้ล่วงหน้าสำหรับการติดตั้งที่มีประสิทธิภาพในสถานที่ก่อสร้าง. แกนท่อเป็นส่วนสำเร็จรูปของระบบท่อ, โดยทั่วไปประกอบด้วยท่อ, ฟิตติ้ง (ข้อศอก, กระบวนการผลิตของหน้าแปลนส่วนใหญ่แบ่งออกเป็นการตีขึ้นรูป, reducers), หน้าแปลน, วาล์ว, และส่วนประกอบอื่น ๆ, ประกอบในสภาพแวดล้อมที่ควบคุมได้ (การประชุมเชิงปฏิบัติการหรือโรงงาน) ก่อนที่จะถูกส่งไปยังไซต์เพื่อติดตั้ง. วิธีนี้ช่วยเพิ่มประสิทธิภาพ, ลดแรงงานในสถานที่, และรับรองมาตรฐานคุณภาพสูงผ่านกระบวนการผลิตที่ควบคุมได้.

การวิเคราะห์นี้จะครอบคลุมพื้นที่สำคัญต่อไปนี้:

- ภาพรวมของการผลิตสปูลท่อ

- พารามิเตอร์สำคัญในการผลิตสปูลท่อ (ด้วยตาราง)

- การวิเคราะห์ทางวิทยาศาสตร์และเทคนิคของกระบวนการ

- การเลือกวัสดุและผลกระทบ

- เทคนิคการผลิตและอุปกรณ์

- การควบคุมคุณภาพและมาตรฐาน

- การพิจารณาการเพิ่มประสิทธิภาพและประสิทธิภาพ

- กรณีศึกษาและการใช้งานจริง

- ข้อสรุป

1. ภาพรวมของการผลิตสปูลท่อ

การผลิตสปูลท่อเกี่ยวข้องกับการประกอบส่วนประกอบท่อลงในหน่วยโมดูลาร์ที่สามารถขนส่งและติดตั้งได้ง่าย. กระบวนการนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมที่ต้องการระบบท่อที่ซับซ้อน, มันจะลดการเชื่อมภาคสนามให้น้อยที่สุด, ลดระยะเวลาโครงการ, และปรับปรุงความปลอดภัยโดยการ จำกัด งานในสถานที่ในสภาพแวดล้อมที่เป็นอันตราย. โดยทั่วไปกระบวนการผลิตรวมถึงการตัด, บาก, เชื่อม, เหมาะสม, การตรวจสอบ, และการทดสอบ, ดำเนินการทั้งหมดภายใต้เงื่อนไขการควบคุม.

ข้อดีของการผลิตสปูลท่อ

- ปรับปรุงการควบคุมคุณภาพ: การประดิษฐ์ในสภาพแวดล้อมที่ควบคุมได้ทำให้มั่นใจได้ถึงความแม่นยำและการยึดมั่นในมาตรฐาน.

- ประสิทธิภาพต้นทุน: ลดต้นทุนแรงงานในสถานที่และลดข้อผิดพลาดในระหว่างการติดตั้ง.

- ประหยัดเวลา: การตัดก่อนช่วยให้สตรีมการทำงานแบบขนาน, กำหนดตารางโครงการให้สั้นลง.

- ความปลอดภัย: จำกัด การเชื่อมในสถานที่และการจัดการส่วนประกอบหนัก, ลดความเสี่ยง.

- ความเป็นโมดูล: อำนวยความสะดวกในการขนส่งและการติดตั้งระบบที่ซับซ้อนได้ง่ายขึ้น.

ความท้าทาย

- โลจิสติกส์: การขนส่งสปูลขนาดใหญ่ต้องมีการวางแผนอย่างรอบคอบเพื่อหลีกเลี่ยงความเสียหาย.

- ความเข้ากันได้ของวัสดุ: การสร้างความมั่นใจว่าส่วนประกอบทั้งหมดเข้ากันได้กับของเหลวกระบวนการและสภาพการทำงาน.

- ความแม่นยำของมิติ: การวัดที่แม่นยำมีความสำคัญอย่างยิ่งต่อการหลีกเลี่ยงความไม่ตรงกันในระหว่างการติดตั้งภาคสนาม.

2. พารามิเตอร์สำคัญในการผลิตสปูลท่อ

เพื่อให้แน่ใจว่าความสำเร็จของการประดิษฐ์ท่อป่น, ต้องมีการควบคุมพารามิเตอร์หลายอย่างอย่างรอบคอบ. พารามิเตอร์เหล่านี้มีผลต่อคุณภาพ, ความทนทาน, และฟังก์ชั่นของสปูลสุดท้าย. ด้านล่างนี้เป็นตารางโดยละเอียดสรุปพารามิเตอร์ที่สำคัญ, ตามด้วยคำอธิบายความสำคัญของพวกเขา.

โต๊ะ 1: พารามิเตอร์สำคัญในการผลิตสปูลท่อ

| พารามิเตอร์ | คำอธิบาย | ค่า/มาตรฐานทั่วไป | ผลกระทบต่อการผลิต |

|---|---|---|---|

| เส้นผ่านศูนย์กลางท่อ | เส้นผ่านศูนย์กลางของท่อ (กรมอุทยานฯ หรือ DN) | 1/2” ถึง 48” (NPS), DN15 ถึง DN1200 | กำหนดขนาดสปูล, น้ำหนัก, และข้อกำหนดการเชื่อม. |

| ความหนาของผนัง | ความหนาของผนังท่อ (กำหนดเวลาหรือ MM) | กำหนด 10, 40, 80, 160; 2–50 มม. | ส่งผลกระทบต่อการจัดอันดับความดัน, ความยากลำบากในการเชื่อม, และต้นทุนวัสดุ. |

| ประเภทวัสดุ | วัสดุของท่อและส่วนประกอบ | เหล็กกล้าคาร์บอน, สแตนเลสสตีล, โลหะผสมเหล็ก, ฯลฯ. | ผลกระทบต่อความต้านทานการกัดกร่อน, ความแข็งแรง, และความสามารถในการเชื่อม. |

| เกณฑ์การเชื่อมความไม่สมบูรณ์ | ขีด จำกัด ที่ยอมรับได้สำหรับความไม่สมบูรณ์ของการเชื่อม (เช่น., ความพรุน, รอยแตก) | เป็น PIPE ที่สอดคล้องกับ ASME B36.10 และ B36.19, API 1104, ISO 5817 | สร้างความมั่นใจในความสมบูรณ์ของโครงสร้างและการปฏิบัติตามมาตรฐาน. |

| มุมเอียง | มุมการเตรียมการปลายท่อสำหรับการเชื่อม | 30° –37.5 ° (โดยทั่วไป 37.5 °สำหรับ V-groove) | ส่งผลกระทบต่อการเจาะและความแข็งแรงของรอยเชื่อม. |

| กระบวนการเชื่อม | ประเภทของการเชื่อมที่ใช้ (เช่น., GTAW, สมาว, GMAW) | ทีไอจี, ฉัน, ติด, อาร์คจมอยู่ใต้น้ำ | กำหนดคุณภาพการเชื่อม, ความเร็ว, และค่าใช้จ่าย. |

| ความทนทานต่อการพอดี | ความแม่นยำในการจัดตำแหน่งของส่วนประกอบก่อนการเชื่อม | ± 1–2 มม. (ขึ้นอยู่กับมาตรฐาน) | สร้างความมั่นใจในการจัดตำแหน่งร่วมที่เหมาะสมและลดความเครียด. |

| ความดันทดสอบอุทกสถิต | ความดันที่ใช้ในระหว่างการทดสอบเพื่อให้แน่ใจว่ามีความสมบูรณ์ | 1.5x การออกแบบแรงดัน (เป็น PIPE ที่สอดคล้องกับ ASME B36.10 และ B36.19) | ตรวจสอบความสมบูรณ์ของสปูลภายใต้เงื่อนไขการดำเนินงาน. |

| พื้นผิวเสร็จสิ้น | การรักษาพื้นผิว (เช่น., ดอง, การผ่าน, การเคลือบผิว) | RA 0.8-3.2 µm (สำหรับสแตนเลส) | ผลกระทบต่อความต้านทานการกัดกร่อนและลักษณะการไหลของของไหล. |

| ความคลาดเคลื่อนมิติ | การเบี่ยงเบนที่อนุญาตในมิติสปูล | ความยาว± 3 มม., ± 1.5 มม. สำหรับการจัดตำแหน่ง | สร้างความมั่นใจในความเข้ากันได้กับการติดตั้งภาคสนาม. |

| การรักษาความร้อน | การรักษาความร้อนหลังการเชื่อม (สธ) ความต้องการ | 600–700 ° C สำหรับเหล็กกล้าคาร์บอน (ถ้าจำเป็นต้องใช้) | ลดความเครียดที่เหลือและปรับปรุงความทนทานของการเชื่อม. |

| การทดสอบแบบไม่ทำลาย (NDT) | วิธีการตรวจจับข้อบกพร่อง (เช่น., RT, UT, ปตท, MT) | การถ่ายภาพรังสี, อัลตราโซนิก, ย้อม, อนุภาคแม่เหล็ก | สร้างความมั่นใจในการเชื่อมและความสมบูรณ์ของวัสดุโดยไม่ทำลายสปูล. |

| น้ำหนักสปูล | น้ำหนักรวมของสปูลประดิษฐ์ | 10 กิโลกรัมถึงหลายตัน | ส่งผลกระทบต่อข้อกำหนดการขนส่งและการยก. |

คำอธิบายของพารามิเตอร์สำคัญ

- เส้นผ่านศูนย์กลางท่อและความหนาของผนัง: เส้นผ่านศูนย์กลางท่อและความหนาของผนังมีความสำคัญสำหรับการกำหนดความสามารถของสปูลในการรับมือกับแรงดัน, อัตราการไหล, และโหลดโครงสร้าง. ตัวอย่างเช่น, กำหนดการ 80 ท่อมีผนังหนากว่ากำหนด 40, ทำให้เหมาะสำหรับการใช้งานที่มีแรงดันสูงขึ้น แต่การเพิ่มค่าใช้จ่ายวัสดุและการผลิต.

- การพิจารณาทางวิทยาศาสตร์: ความเครียดห่วง (พี) ในท่อภายใต้ความดันคำนวณโดยใช้สูตร:

s = (P · D) / (2เสื้อ)

ที่

Pคือความดันภายใน,Dเป็นเส้นผ่านศูนย์กลางภายนอก, และtความหนาของผนังคือ. การเลือกความหนาที่เหมาะสมช่วยให้มั่นใจได้ว่าสปูลสามารถทนต่อความเครียดในการปฏิบัติงานได้โดยไม่ล้มเหลว. - ประเภทวัสดุ: วัสดุทั่วไป ได้แก่ เหล็กกล้าคาร์บอน (เช่น., มาตรฐาน ASTM A106), สแตนเลสสตีล (เช่น., 304/316), และเหล็กกล้า (เช่น., P91 สำหรับแอปพลิเคชันอุณหภูมิสูง). การเลือกวัสดุขึ้นอยู่กับของเหลวกระบวนการ, อุณหภูมิ, และสภาพแวดล้อมการกัดกร่อน.

- การพิจารณาทางวิทยาศาสตร์: คุณสมบัติของวัสดุเช่นความแข็งแรงของผลผลิต, การขยายตัวทางความร้อน, และต้องวิเคราะห์ความต้านทานการกัดกร่อน. ตัวอย่างเช่น, สแตนเลสเป็นที่ต้องการในสภาพแวดล้อมที่มีการกัดกร่อนเนื่องจากมีปริมาณโครเมียมสูง, ซึ่งเป็นชั้นออกไซด์แบบพาสซีฟ.

- เกณฑ์การเชื่อมความไม่สมบูรณ์: เชื่อมความไม่สมบูรณ์ (เช่น., ความพรุน, ขาดฟิวชั่น) ได้รับการประเมินโดยใช้มาตรฐานเช่น ASME B31.3 หรือ ISO 5817. ความไม่สมบูรณ์จะต้องอยู่ในขอบเขตที่ยอมรับได้เพื่อให้แน่ใจว่ามีความสมบูรณ์ของโครงสร้าง.

- การพิจารณาทางวิทยาศาสตร์: ความไม่สมบูรณ์ของการเชื่อมสามารถทำหน้าที่เป็นตัวกระตุ้นความเครียด, ลดชีวิตที่เหนื่อยล้าของสปูล. การทดสอบแบบไม่ทำลาย (NDT) วิธีการเช่นการถ่ายภาพรังสีและการทดสอบอัลตราโซนิกใช้ในการตรวจจับข้อบกพร่องใต้ผิวดิน.

- มุมเอียงและความทนทานต่อการพอดี: การเอียงที่เหมาะสมช่วยให้มั่นใจได้ว่ามีการเจาะเชื่อมที่เพียงพอ, ในขณะที่ความคลาดเคลื่อนที่พอดีอย่างแน่นหนาช่วยลดการเยื้องศูนย์และความเครียดที่เหลืออยู่. ข้อต่อที่ไม่ตรงแนวสามารถนำไปสู่ความเข้มข้นของความเครียดและความล้มเหลวก่อนวัยอันควร.

- การพิจารณาทางวิทยาศาสตร์: มุมเอียงมีผลต่อการเปลี่ยนแปลงของสระว่ายน้ำเชื่อมและโซนที่ได้รับผลกระทบจากความร้อน (MAKE). 37.5 ° V-groove เป็นมาตรฐานสำหรับการเชื่อมก้น, ปรับสมดุลการเจาะและการใช้วัสดุฟิลเลอร์.

- กระบวนการเชื่อม: กระบวนการเชื่อมทั่วไป ได้แก่ การเชื่อมส่วนโค้งของก๊าซทังสเตน (gtaw / เทิร์น) สำหรับรอยเชื่อมที่มีความแม่นยำสูง, การเชื่อมอาร์คโลหะแก๊ส (GMAW/MIG) เพื่อการผลิตที่เร็วขึ้น, และการเชื่อมส่วนโค้งโลหะ (smaw/stick) สำหรับการซ่อมแซมภาคสนาม.

- การพิจารณาทางวิทยาศาสตร์: ทางเลือกของกระบวนการเชื่อมมีผลต่ออินพุตความร้อน, ซึ่งมีผลต่อโครงสร้างจุลภาคของ HAZ. ตัวอย่างเช่น, GTAW ผลิต HAZ ขนาดเล็กลง, ลดความเสี่ยงของการแคร็กในวัสดุอัลลอยด์สูง.

- ทดสอบ hydrostatic: การทดสอบแบบ hydrostatic ตรวจสอบความสามารถของสปูลในการทนต่อแรงกดดันการออกแบบ. ความดันทดสอบมักจะเป็น 1.5 ความกดดันการออกแบบเป็นครั้ง, ตาม ASME B31.3.

- การพิจารณาทางวิทยาศาสตร์: การทดสอบทำให้มั่นใจได้ว่าไม่มีการรั่วไหลหรือการเสียรูปเกิดขึ้นภายใต้ความกดดัน, ตรวจสอบความสมบูรณ์ของรอยเชื่อมและวัสดุ.

- พื้นผิวเสร็จสิ้นและการรักษาความร้อน: พื้นผิวเสร็จสิ้นมีความสำคัญในอุตสาหกรรมเช่นเวชภัณฑ์, ที่พื้นผิวเรียบ (ค่า RA ต่ำ) ป้องกันการเจริญเติบโตของแบคทีเรีย. การรักษาความร้อนหลังการเชื่อม (สธ) ลดความเครียดที่เหลืออยู่ในรอยเชื่อม, โดยเฉพาะอย่างยิ่งสำหรับสปูลที่มีผนังหนาหรือสูง.

- การพิจารณาทางวิทยาศาสตร์: PWHT จะเปลี่ยนแปลงโครงสร้างจุลภาคของการเชื่อมและ HAZ, การปรับปรุงความทนทานและลดความเสี่ยงของการร้าวการกัดกร่อนของความเครียด.

3. การวิเคราะห์ทางวิทยาศาสตร์และเทคนิคของกระบวนการ

การผลิตสปูลท่อเป็นกระบวนการสหสาขาวิชาชีพที่รวมวิทยาศาสตร์วัสดุ, วิศวกรรมเครื่องกล, และการควบคุมคุณภาพ. ด้านล่างเป็นการวิเคราะห์โดยละเอียดเกี่ยวกับหลักการทางวิทยาศาสตร์และการพิจารณาทางเทคนิคที่เกี่ยวข้อง.

3.1 ข้อควรพิจารณาด้านวิทยาศาสตร์วัสดุ

การเลือกวัสดุนั้นขับเคลื่อนโดยสภาพการทำงานของระบบท่อ, รวมทั้งอุณหภูมิด้วย, ความดัน, และการกัดกร่อนของของเหลว. คุณสมบัติของวัสดุที่สำคัญรวมถึง:

- ความแข็งแรงของผลผลิตและแรงดึง: กำหนดความสามารถของท่อในการทนต่อแรงดันภายในและโหลดภายนอก.

- การนำความร้อนและการขยายตัว: สำคัญสำหรับการใช้งานที่อุณหภูมิสูง, ในกรณีที่การขยายตัวทางความร้อนอาจทำให้เกิดการเยื้องศูนย์หรือความเครียด.

- ความต้านทานการกัดกร่อน: จำเป็นสำหรับของเหลวเช่นน้ำทะเล, กรด, หรือไฮโดรคาร์บอน. ตัวอย่างเช่น, สแตนเลส 316L ใช้ในสภาพแวดล้อมทางทะเลเนื่องจากปริมาณโมลิบดีนัม, ซึ่งช่วยเพิ่มความต้านทานต่อหลุม.

การคำนวณตัวอย่าง

สำหรับ ท่อเหล็กคาร์บอน (มาตรฐาน ASTM A106 Gr. B) มีเส้นผ่านศูนย์กลาง 12 นิ้ว (304.8 มม.), ความหนาของผนัง 10 มม., และความดันภายในของ 50 บาร์ (5 MPa), ความเครียดห่วงคือ:

ความแข็งแรงของผลผลิต A106 gr. B ประมาณ 240 MPa, เป็นปัจจัยด้านความปลอดภัยของ:

สิ่งนี้บ่งชี้ว่าท่อเหมาะสำหรับแอปพลิเคชัน, เป็นปัจจัยด้านความปลอดภัย > 2 โดยทั่วไปจะต้องใช้.

3.2 วิทยาศาสตร์การเชื่อม

การเชื่อมเป็นกระดูกสันหลังของการประดิษฐ์ท่อ, และคุณภาพของมันส่งผลโดยตรงต่อประสิทธิภาพของสปูล. ข้อควรพิจารณาทางวิทยาศาสตร์ที่สำคัญรวมถึง:

- อินพุตความร้อน: อินพุตความร้อนที่มากเกินไปอาจทำให้เกิดการเจริญเติบโตของเมล็ดพืชใน HAZ, ลดความเหนียว. อินพุตความร้อน (Q) คำนวณเป็น:

Q = (แรงดันไฟฟ้า·ปัจจุบัน· 60) / ความเร็วในการเชื่อม (มม./นาที)

- เชื่อมความไม่สมบูรณ์: ความพรุน, รวม, และรอยร้าวสามารถส่งผลต่อความสมบูรณ์ของการเชื่อม. สิ่งเหล่านี้จะลดลงผ่านการเลือกก๊าซป้องกันที่เหมาะสม, ตัวเลือกอิเล็กโทรด, และทักษะช่างเชื่อม.

- ความเครียดที่เหลืออยู่: การเชื่อมทำให้เกิดความเครียดที่เหลือเนื่องจากการขยายตัวทางความร้อนและการหดตัว. PWHT หรือการระบายความร้อนแบบควบคุมสามารถลดความเครียดเหล่านี้ได้.

3.3 พลวัตของเหลวและการออกแบบท่อ

ลักษณะการไหลภายในของสปูลส่งผลกระทบต่อประสิทธิภาพการบริการ. ข้อควรพิจารณาที่สําคัญ ได้แก่:

- แรงดันตก: กำหนดโดยเส้นผ่านศูนย์กลางท่อ, ความยาว, และความขรุขระพื้นผิว. สมการ Darcy-Weisbach ใช้ในการคำนวณความดันลดลง:

ΔP = f · (NS / D) - (P V² / 2)

ที่

fเป็นปัจจัยแรงเสียดทาน,Lคือความยาวของท่อ,Dเป็นเส้นผ่านศูนย์กลาง,ρคือความหนาแน่นของของเหลว, และVเป็นความเร็ว. - ระบอบการปกครอง: การไหลแบบราบเรียบหรือปั่นป่วนส่งผลต่อการลดลงของแรงดันและอัตราการกัดเซาะ. สำหรับของเหลวความเร็วสูง, พื้นผิวที่นุ่มนวลขึ้น (เช่น., สแตนเลสไฟฟ้า) เป็นที่ต้องการเพื่อลดความปั่นป่วน.

3.4 ความสมบูรณ์ของโครงสร้าง

สปูลจะต้องทนต่อแรงกดดันภายใน, โหลดภายนอก (เช่น., ลม, เกี่ยวกับแผ่นดินไหว), และการขยายตัวทางความร้อน. การวิเคราะห์องค์ประกอบจำกัด (กฟภ) มักใช้เพื่อจำลองความเครียดและตรวจสอบให้แน่ใจว่าสปูลตรงตามข้อกำหนดการออกแบบ. ตัวอย่างเช่น, ASME B31.3 ให้แนวทางสำหรับการคำนวณความเครียดที่อนุญาตตามคุณสมบัติของวัสดุและสภาพการทำงาน.

4. การเลือกวัสดุและผลกระทบ

การเลือกวัสดุเป็นสิ่งสำคัญในการผลิตท่อสปูลท่อ, เนื่องจากมีผลต่อต้นทุน, ความทนทาน, และประสิทธิภาพ. ด้านล่างนี้เป็นตารางที่สรุปวัสดุทั่วไปและการใช้งานของพวกเขา.

โต๊ะ 2: วัสดุทั่วไปสำหรับการผลิตสปูลท่อ

| วัสดุ | มาตรฐาน | การใช้งาน | ข้อดี | ข้อจำกัด |

|---|---|---|---|---|

| เหล็กกล้าคาร์บอน (a106 gr. B) | มาตรฐาน ASTM A106 | น้ำมันและก๊าซ, น้ำ, ไอน้ำ | คุ้มค่า, ความแข็งแรงสูง | ไวต่อการกัดกร่อน |

| สแตนเลสสตีล (304/316) | มาตรฐาน ASTM A312 | สารเคมี, ยา, มารีน | ทนต่อการกัดกร่อน, ทนทาน | ต้นทุนที่สูงขึ้น, ความแข็งแรงต่ำกว่าเหล็กกล้าคาร์บอน |

| โลหะผสมเหล็ก (P91, เท่า P 22) | ASTM A335 | โรงไฟฟ้าอุณหภูมิสูง | ความแข็งแรงอุณหภูมิสูง, ความต้านทานการคืบคลาน | แพง, ต้องใช้ PWHT |

| เหล็กกล้าไร้สนิมดูเพล็กซ์ | มาตรฐาน ASTM A790 | น้ำมันและก๊าซนอกชายฝั่ง, สภาพแวดล้อมที่มีฤทธิ์กัดกร่อน | มีความแข็งแรงสูง, ทนต่อการกัดกร่อนได้ดีเยี่ยม | การเชื่อมที่ซับซ้อน, ราคาสูง |

| PVC/CPVC | ASTM D1785 | การบำบัดน้ำ, ระบบแรงดันต่ำ | น้ำหนักเบา, ทนต่อการกัดกร่อน | จำกัด เพียงอุณหภูมิและแรงกดดันต่ำ |

การพิจารณาทางวิทยาศาสตร์

- การกร่อน: อัตราการกัดกร่อนขึ้นอยู่กับเคมีและคุณสมบัติของวัสดุ. ตัวอย่างเช่น, สแตนเลส 316L มีอัตราการกัดกร่อน <0.1 มม./ปีในน้ำทะเล, เมื่อเทียบกับ >1 มม./ปีสำหรับเหล็กกล้าคาร์บอน.

- การขยายตัวทางความร้อน: วัสดุเช่นสแตนเลสมีค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูงกว่า (เช่น., 16 µm/m · k สำหรับ 316 SS vs. 12 µm/m · k สำหรับเหล็กกล้าคาร์บอน), ต้องการข้อต่อการขยายตัวหรือการสนับสนุนที่ยืดหยุ่นในระบบอุณหภูมิสูง.

- ความสามารถในการเชื่อม: วัสดุอัลลอยด์สูงเช่นสแตนเลสเพล็กซ์ต้องการการควบคุมพารามิเตอร์การเชื่อมที่แม่นยำเพื่อหลีกเลี่ยงความไม่สมดุลของเฟส (เช่น., อัตราส่วนเฟอร์ไรต์-ออสเทนไนต์).

5. เทคนิคการผลิตและอุปกรณ์

กระบวนการผลิตเกี่ยวข้องกับหลายขั้นตอน, แต่ละคนต้องการอุปกรณ์และเทคนิคพิเศษ. ด้านล่างนี้เป็นภาพรวมของขั้นตอนและเครื่องมือสำคัญ.

5.1 ตัดและเอียง

- กระบวนการ: ท่อถูกตัดให้มีความยาวและเอียงเพื่อเตรียมพร้อมสำหรับการเชื่อม. วิธีการทั่วไปรวมถึงการตัดพลาสมา, การตัดออกซิเจน, และการตัดเชิงกล.

- อุปกรณ์: เครื่องตัดท่อ CNC, เครื่องจักร.

- การพิจารณาทางวิทยาศาสตร์: การตัดที่แม่นยำช่วยให้มั่นใจได้ถึงความแม่นยำของมิติ, ในขณะที่การเอียงที่เหมาะสมช่วยอำนวยความสะดวกในการแทรกการเชื่อม. ตัวอย่างเช่น, มุมเอียง 37.5 °เป็นมาตรฐานสำหรับการเชื่อม V-groove เพื่อปรับสมดุลการเจาะและการใช้วัสดุฟิลเลอร์.

5.2 เชื่อม

- กระบวนการ: ส่วนประกอบเข้าร่วมโดยใช้กระบวนการเชื่อมเช่น GTAW, GMAW, หรือสมาว. ระบบเชื่อมอัตโนมัติจะถูกนำมาใช้เพื่อความสอดคล้องมากขึ้นเรื่อย ๆ.

- อุปกรณ์: เครื่องเชื่อมวงโคจร, ช่างเชื่อม TIG/MIG, ตำแหน่งเชื่อม.

- การพิจารณาทางวิทยาศาสตร์: คุณภาพการเชื่อมขึ้นอยู่กับพารามิเตอร์เช่นปัจจุบัน, แรงดันไฟฟ้า, และความเร็วในการเดินทาง. ตัวอย่างเช่น, GTAW ที่มีอินพุตความร้อนต่ำเป็นที่ต้องการสำหรับสแตนเลสเพื่อลดการบิดเบือน.

5.3 การประกอบและการพอดี

- กระบวนการ: ส่วนประกอบได้รับการจัดตำแหน่งและยึดก่อนการเชื่อมเพื่อให้แน่ใจว่าเหมาะสมเหมาะสม.

- อุปกรณ์: แคลมป์จัดตำแหน่งท่อ, จิ๊ก, และติดตั้ง.

- การพิจารณาทางวิทยาศาสตร์: การเยื้องศูนย์อาจทำให้เกิดความเครียดที่เหลืออยู่, ลดอายุการใช้งานความเหนื่อยล้า. โดยทั่วไปแล้วความคลาดเคลื่อนของ± 1–2 มม. จะต้องใช้.

5.4 การตรวจสอบและทดสอบ

- กระบวนการ: การทดสอบแบบไม่ทำลาย (NDT) วิธีการเช่นการถ่ายภาพรังสี (RT), การทดสอบอัลตราโซนิก (UT), และการทดสอบการย้อมสี (ปตท) ใช้เพื่อตรวจสอบคุณภาพการเชื่อม. การทดสอบแบบ hydrostatic หรือ pneumatic ช่วยให้มั่นใจได้ถึงความแข็งแรงของการรั่วไหล.

- อุปกรณ์: เครื่องเอ็กซ์เรย์, เครื่องตรวจจับข้อบกพร่องอัลตราโซนิก, แท่นทดสอบแรงดัน.

- การพิจารณาทางวิทยาศาสตร์: วิธี NDT ตรวจพบข้อบกพร่องเช่นรอยแตกหรือรูพรุน, ซึ่งสามารถทำหน้าที่เป็นตัวเน้นความเครียด. การทดสอบแบบ hydrostatic ตรวจสอบความสามารถของสปูลในการทนต่อแรงกดดันการออกแบบ.

6. การควบคุมคุณภาพและมาตรฐาน

การควบคุมคุณภาพเป็นสิ่งสำคัญยิ่งในการผลิตสปูลท่อเพื่อให้แน่ใจว่าสอดคล้องกับมาตรฐานอุตสาหกรรมและข้อกำหนดของโครงการ. มาตรฐานที่สำคัญ ได้แก่:

- เป็น PIPE ที่สอดคล้องกับ ASME B36.10 และ B36.19: กระบวนการท่อ, การออกแบบการปกครอง, การประดิษฐ์, และการทดสอบ.

- API 1104: การเชื่อมท่อและสิ่งอำนวยความสะดวกที่เกี่ยวข้อง.

- ISO 5817: ระดับคุณภาพสำหรับความไม่สมบูรณ์ของการเชื่อม.

- มาตรฐาน ASTM: ข้อกำหนดวัสดุ (เช่น., A106, A312).

มาตรการควบคุมคุณภาพ

- ตรวจสอบวัสดุ: ตรวจสอบใบรับรองวัสดุและทำการวิเคราะห์ทางเคมีเพื่อให้แน่ใจว่าสอดคล้องกับข้อกำหนด.

- การประเมินความไม่สมบูรณ์ของเชื่อม: ใช้ NDT เพื่อตรวจจับข้อบกพร่องและตรวจสอบให้แน่ใจว่าการเชื่อมเป็นไปตามเกณฑ์การยอมรับ.

- การตรวจสอบมิติ: วัดขนาดสปูลเพื่อให้แน่ใจว่าสอดคล้องกับความคลาดเคลื่อน.

- การทดสอบแรงดัน: ดำเนินการทดสอบแบบ hydrostatic หรือ pneumatic เพื่อตรวจสอบความสมบูรณ์.

- เอกสารประกอบ: เก็บบันทึกใบรับรองวัสดุ, แผนที่เชื่อม, และทดสอบรายงานการตรวจสอบย้อนกลับ.

การพิจารณาทางวิทยาศาสตร์: การควบคุมกระบวนการทางสถิติ (สปท) สามารถใช้ในการตรวจสอบคุณภาพการผลิต. ตัวอย่างเช่น, แผนภูมิควบคุมสามารถติดตามอัตราความไม่สมบูรณ์ของการเชื่อม, ทำให้แน่ใจว่าพวกเขายังคงอยู่ในขอบเขตที่ยอมรับได้.

7. การพิจารณาการเพิ่มประสิทธิภาพและประสิทธิภาพ

เพื่อเพิ่มประสิทธิภาพของการผลิตสปูลท่อสูงสุด, สามารถใช้กลยุทธ์หลายอย่าง:

- ระบบอัตโนมัติ: ใช้เครื่องตัด CNC และระบบเชื่อมอัตโนมัติเพื่อปรับปรุงความแม่นยำและลดต้นทุนแรงงาน.

- การผลิตแบบลีน: ใช้หลักการแบบลีนเพื่อลดขยะให้น้อยที่สุด, เช่นการเพิ่มประสิทธิภาพการใช้วัสดุและลดการทำใหม่.

- การออกแบบแบบแยกส่วน: ออกแบบสปูลเพื่อลดการเชื่อมภาคสนาม, ลดแรงงานในสถานที่และค่าใช้จ่าย.

- เครื่องมือดิจิตอล: ใช้การสร้างแบบจำลองข้อมูลอาคาร (บิม) และซอฟต์แวร์ 3D CAD เพื่อวางแผนและแสดงภาพการออกแบบสปูล, สร้างความมั่นใจในความเข้ากันได้กับสภาพฟิลด์.

- การจัดการซัพพลายเชน: ตรวจสอบให้แน่ใจว่ามีการส่งมอบวัสดุในเวลาที่เหมาะสมเพื่อหลีกเลี่ยงความล่าช้าในการผลิต.

การพิจารณาทางวิทยาศาสตร์: การปรับให้เหมาะสมสามารถสร้างแบบจำลองโดยใช้เทคนิคการวิจัยการดำเนินงาน, เช่นการเขียนโปรแกรมเชิงเส้น, เพื่อลดต้นทุนในขณะที่ปฏิบัติตามข้อ จำกัด ของโครงการ. ตัวอย่างเช่น, ฟังก์ชั่นวัตถุประสงค์สามารถลดต้นทุนการผลิตทั้งหมดได้:

ที่ Cm เป็นค่าใช้จ่ายวัสดุ, Cl เป็นค่าใช้จ่ายแรงงาน, และ Ct เป็นค่าขนส่งหรือไม่, ขึ้นอยู่กับข้อ จำกัด เช่นกำหนดส่งและมาตรฐานคุณภาพ.

8. กรณีศึกษาและการใช้งานจริง

กรณีศึกษา 1: โรงกลั่นน้ำมันและก๊าซ

จำเป็นต้องมีโครงการโรงกลั่น 500 ท่อไม้สำหรับหน่วยแปรรูปน้ำมันดิบ. สปูลถูกประดิษฐ์ขึ้นโดยใช้เหล็กกล้าคาร์บอน (a106 gr. B) มีขนาดเส้นผ่าศูนย์กลางตั้งแต่ 4” ถึง 24” และกำหนดความหนาของผนัง 40–80. ความท้าทายที่สำคัญรวมถึง:

- การกร่อน: น้ำมันดิบมีสารประกอบกำมะถัน, ต้องการการเคลือบภายใน.

- ความคลาดเคลื่อน: สปูลต้องสอดคล้องกับอุปกรณ์ที่มีอยู่, ต้องการความแม่นยำมิติ± 1 มม..

- กำหนดการ: ไทม์ไลน์ของโครงการจำเป็นต้องมีการประดิษฐ์แบบขนานของหลายสปูล.

สารละลาย

- การเชื่อม GTAW อัตโนมัติที่ใช้แล้วเพื่อให้แน่ใจว่ารอยเชื่อมคุณภาพสูง.

- ดำเนินการทดสอบด้วยรังสี (RT) สำหรับรอยเชื่อมที่สำคัญทั้งหมด.

- ใช้ BIM เพื่อประสานงานการออกแบบสปูลกับสภาพภาคสนาม.

ผลลัพธ์

โครงการเสร็จสิ้นตรงเวลา, ด้วยการรั่วไหลของศูนย์ในระหว่างการทดสอบ hydrostatic และการปฏิบัติตาม ASME B31.3 เต็มรูปแบบ.

กรณีศึกษา 2: โรงงานเภสัชกรรม

โรงงานเภสัชกรรมจำเป็นต้องใช้สแตนเลส (316NS) สปูลสำหรับระบบน้ำที่ผ่านการฆ่าเชื้อ. ข้อกำหนดที่สำคัญรวมอยู่ด้วย:

-

- พื้นผิวเสร็จสิ้น: RA < 0.8 µm เพื่อป้องกันการเจริญเติบโตของแบคทีเรีย.

- ความสะอาด: ไม่มีการปนเปื้อนในระหว่างการผลิต.

- คุณภาพการเชื่อม: 100% การตรวจสอบรังสีสำหรับรอยเชื่อม.

สารละลาย

- การเชื่อม GTAW ที่ใช้วงโคจรสำหรับความสม่ำเสมอ, รอยเชื่อมคุณภาพสูง.

- ดำเนินการไฟฟ้าเพื่อให้ได้พื้นผิวที่ต้องการ.

- ดำเนินการ passivation เพื่อเพิ่มความต้านทานการกัดกร่อน.

ผลลัพธ์

สปูลเป็นไปตามข้อกำหนดของ FDA ที่เข้มงวด, สร้างความมั่นใจว่าปฏิบัติตามแนวทางปฏิบัติด้านการผลิตที่ดี (GMP).

การผลิตสปูลท่อเป็นสิ่งที่ซับซ้อน, กระบวนการสหสาขาวิชาชีพที่ต้องพิจารณาวัสดุอย่างรอบคอบ, เทคนิคการเชื่อม, การควบคุมคุณภาพ, และกลยุทธ์การเพิ่มประสิทธิภาพ. โดยยึดมั่นในมาตรฐานอุตสาหกรรมเช่น ASME B31.3 และใช้เทคนิคการผลิตขั้นสูง, ผู้ผลิตสามารถผลิตสปูลคุณภาพสูงที่ตอบสนองความต้องการของอุตสาหกรรมเช่นน้ำมันและก๊าซ, ปิโตรเคมี, และเภสัชภัณฑ์. พารามิเตอร์สำคัญที่ระบุไว้ในตาราง - เส้นผ่านศูนย์กลางของท่อ, ความหนาของผนัง, ประเภทวัสดุ, คุณภาพการเชื่อม, และข้อกำหนดการทดสอบ - จัดรูปแบบกระดูกสันหลังของกระบวนการผลิต, สร้างความมั่นใจในความสมบูรณ์ของโครงสร้างและความน่าเชื่อถือในการดำเนินงาน.

คำหลักหลัก:

การผลิตสปูลท่อ

การผลิตสปูล

ระบบท่อสำเร็จรูป

ชุดประกอบท่อ

การผลิตท่ออุตสาหกรรม

คำหลักทางเทคนิค:

เทคนิคการเชื่อมท่อ

การทดสอบแบบไม่ทำลาย (NDT) สำหรับท่อ

การทดสอบไฮโดรสแตติกสำหรับสปูลท่อ

ASME B31.3 การปฏิบัติตามกฎระเบียบ

มาตรฐานการเชื่อมความไม่สมบูรณ์

คำหลักที่เกี่ยวข้องกับวัสดุ:

สปูลท่อเหล็กคาร์บอน

การผลิตท่อสแตนเลส

ท่อเหล็กโลหะผสม สปูล

ท่อสแตนเลสเพล็กซ์

การผลิตสปูลท่อพีวีซี

คำหลักเฉพาะอุตสาหกรรม:

การผลิตท่อน้ำมันและก๊าซ

สปูลท่อปิโตรเคมี

ระบบท่อยา

การประดิษฐ์ท่อส่งพลังงาน

สารละลายท่อน้ำ

คำหลักกระบวนการและอุปกรณ์:

การตัดท่อ CNC

การเชื่อมวงโคจรสำหรับสปูลท่อ