อะไรคือ OD, เส้นผ่าศูนย์กลางภายใน, เส้นผ่าศูนย์กลางของท่อเหล็ก?

อาจ 16, 2018

เหล็กสูตรการคำนวณน้ำหนัก

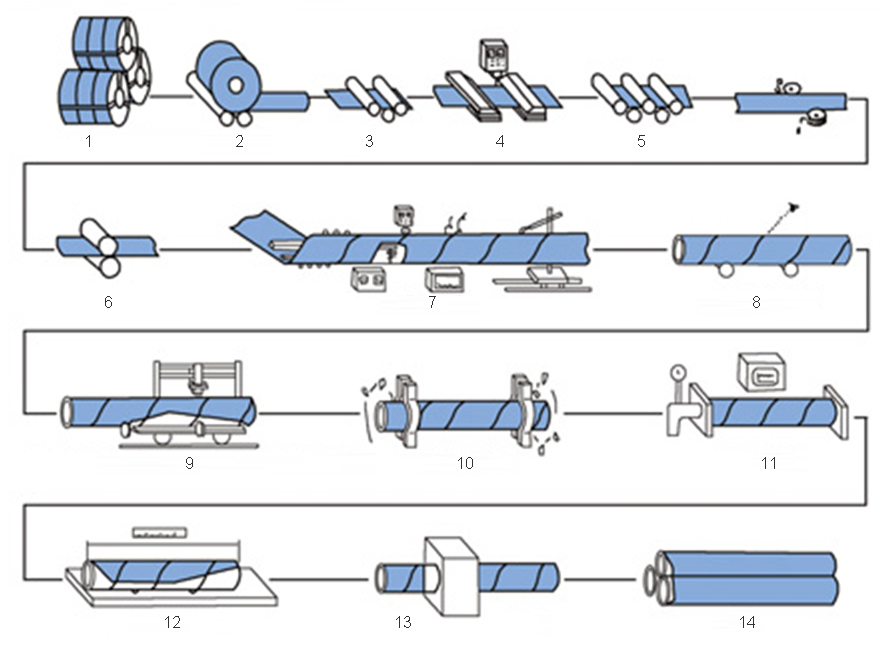

อาจ 21, 2018ขั้นตอนการผลิตท่อเหล็กเกลียวและท่อเหล็กตะเข็บตรงที่แตกต่างกัน: ขดลวดแถบเป็นวัตถุดิบ, การอัดขึ้นรูปปั้นมักจะอบอุ่น, คู่สายจมอยู่ใต้น้ำโค้งกระบวนการเชื่อมอัตโนมัติสองด้านรอยตะเข็บท่อเหล็กเกลียว.

2. มี

3. ปรับระดับหยาบ

4. ตัด End และการเชื่อมก้น

5. Leveling แม่นยำ

6. การส่งมอบ

7. ขึ้นรูปโดยการเชื่อมภายในและภายนอก

8. การเชื่อมทำความสะอาดตะกรัน & การตรวจสอบโดยรวม

9. การเชื่อมซ่อมแซม, X-Ray ตรวจสอบ, การสแกน, และตรวจสอบอีกครั้งโดยยูทาห์คู่มือการใช้งาน

10. Chamfering

11. ทดสอบ hydrostatic

12. การวัดความยาวและการชั่งน้ำหนักอัตโนมัติ

13. การเคลือบและการทำเครื่องหมาย

14. จัดเก็บข้อมูล

(1) วัตถุดิบที่มีขดลวดเหล็ก, ลวดเชื่อม, และฟลักซ์. จะต้องผ่านการทดสอบทางกายภาพและเคมีอย่างเข้มงวดก่อนการตัดสินใจลงทุน.

(2) สำหรับเชื่อมชนปลายของแผ่นเหล็ก, สายเดี่ยวหรือดับเบิลลวดเชื่อมจมอยู่ใต้น้ำโค้งถูกนำมาใช้, และหลังขดลวดที่ทำลงไปในท่อเหล็ก, อัตโนมัติการเชื่อมอาร์จมอยู่ใต้น้ำที่ใช้ในการทำขึ้นเชื่อม.

(3) ไว้ก่อน, เหล็กแผ่นถูกปรับระดับ, ซึ่งถูกตัดแต่ง, ทำให้คม, พื้นผิวทำความสะอาดและก่อนหน้าแปลน. (4) เครื่องวัดความดันไฟฟ้าติดต่อจะใช้ในการควบคุมความดันของถังอัดทั้งสองด้านของสายพานลำเลียงเพื่อให้แน่ใจว่าการจัดส่งที่ราบรื่นของแถบ.

(5) การควบคุมจากภายนอกหรือม้วนควบคุมภายในขึ้นรูป.

(6) อุปกรณ์ควบคุมช่องว่างเชื่อมถูกนำมาใช้เพื่อให้มั่นใจว่าช่องว่างเชื่อมตรงตามความต้องการเชื่อม, และมีขนาดเส้นผ่าศูนย์กลางท่อ, ปริมาณของแนว, และช่องว่างรอยเชื่อมที่มีทั้งหมดควบคุมอย่างเคร่งครัด.

(7) รอยเชื่อมภายในและภายนอกมีรอยโดยโค้งสายเดี่ยวหรือเตียงคู่สายจมอยู่ใต้น้ำโดยใช้การเชื่อม Lincoln Electric ช่างเชื่อมของสหรัฐอเมริกา, จึงได้รับข้อมูลทางเชื่อมที่มีเสถียรภาพ.

(8) รอยเชื่อมรอยถูกตรวจสอบโดยล้ำทดสอบข้อบกพร่องอัตโนมัติออนไลน์อย่างต่อเนื่องเพื่อให้ครอบคลุมการทดสอบแบบไม่ทำลาย 100% รอยเชื่อมเกลียว. หากมีข้อบกพร่อง, พวกเขาจะต้องตื่นตระหนกโดยอัตโนมัติและทาสี. คนงานผลิตจะปรับพารามิเตอร์ของกระบวนการในเวลาใด ๆ เพื่อขจัดข้อบกพร่องในเวลา.

(9) การใช้เครื่องตัดอากาศพลาสม่าในการตัดท่อเหล็กเป็นชิ้นเดียว.

(10) หลังจากตัดเป็นท่อเหล็กเดียว, เข้มงวดระบบการตรวจสอบครั้งแรกที่จะต้องดำเนินการสำหรับแต่ละสามท่อแรกของแต่ละชุดในการตรวจสอบคุณสมบัติทางกล, องค์ประกอบทางเคมี, สภาพฟิวชั่น, คุณภาพพื้นผิวของท่อเหล็ก, และการทดสอบแบบไม่ทำลายเพื่อให้แน่ใจว่ากระบวนการท่อทำ. ที่ผ่านการรับรองอย่างเป็นทางการก่อนที่พวกเขาสามารถนำไปผลิต.

(11) ที่มีคลื่นเสียงเครื่องหมายการตรวจสอบข้อบกพร่องอย่างต่อเนื่องในการเชื่อม, หลังจากคู่มืออัลตราโซนิกและเอ็กซ์เรย์ตรวจสอบ, ถ้ามีข้อบกพร่อง, หลังจากการซ่อมแซม, มันจะได้รับการทดสอบแบบไม่ทำลายอีกครั้งจนกว่าจะมีการยืนยันว่าข้อบกพร่องที่ได้รับการตัดออก.

(12) ข้อต่อก้นของรอยเชื่อมก้นและทางแยกที่มีการเชื่อมเกลียวของเหล็กแผ่นที่มีการตรวจสอบทุกโทรทัศน์ X-ray หรือภาพยนตร์.

(13) แต่ละท่อมีการทดสอบความดันน้ําและความดันเป็นรัศมีที่ปิดสนิท. การทดสอบความดันและเวลาที่ถูกควบคุมอย่างเคร่งครัดโดยอุปกรณ์การทดสอบความดันไฮดรอลิท่อเหล็ก. พารามิเตอร์การทดสอบจะถูกพิมพ์โดยอัตโนมัติและบันทึก.

(14) ปลายของท่อเครื่องจักรกลจะดำเนินการเพื่อให้ verticality ของใบหน้าปลาย, มุมร่องและขอบทื่อจะถูกควบคุมอย่างถูกต้อง.