ความหนาของผนังหนัก SCH 160 ท่อเหล็กไร้รอยต่อ

พฤศจิกายน 28, 2025

ท่อเหล็กคอมโพสิตเรียงรายด้วยโลหะผสมที่ทนต่อการกัดกร่อนของ Bimetallic

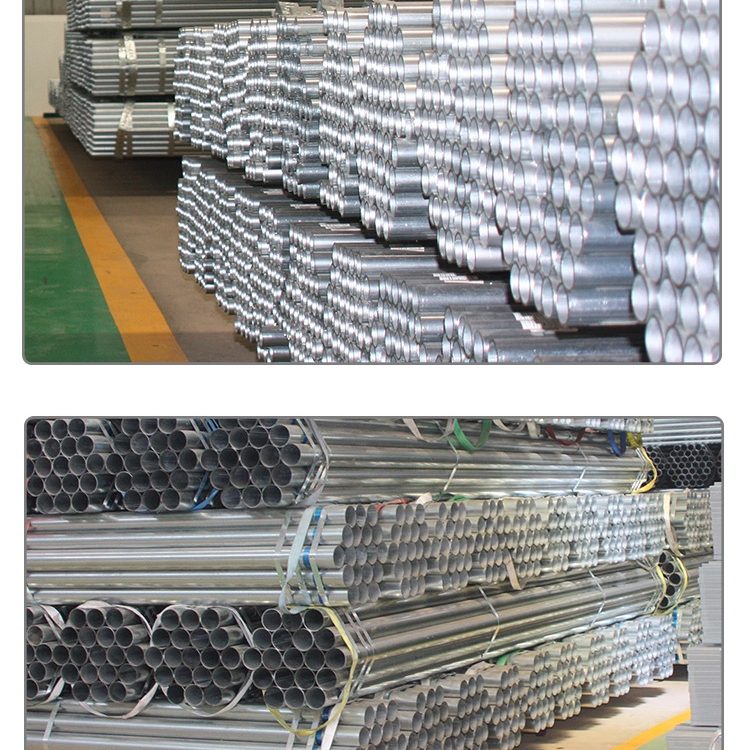

ธันวาคม 5, 2025Sentinel ชุบสังกะสี: การสำรวจเชิงลึกของส่วนกลวงโครงสร้างสี่เหลี่ยมเคลือบสังกะสี (SHS) ในฐานะกระดูกสันหลังของโครงสร้างพื้นฐานที่ยืดหยุ่น

การก่อสร้างที่ทันสมัยและภูมิทัศน์ทางอุตสาหกรรมหนักมีลักษณะเฉพาะด้วยความต้องการวัสดุอย่างไม่หยุดยั้งที่ให้ประสิทธิภาพของโครงสร้างที่เหนือกว่าและความต้านทานต่อการเสื่อมโทรมของสิ่งแวดล้อมไปพร้อมๆ กัน. ในสี่แยกวิกฤตินี้, NS เหล็กชุบสังกะสี ส่วนกลวงสี่เหลี่ยม (SHS) กลายเป็นโซลูชันที่มีความซับซ้อนทางเทคนิค, เป็นตัวแทนของการบรรจบกันของเรขาคณิตเชิงโครงสร้างที่มีประสิทธิภาพกับขั้นสูง, การเสียสละ การกร่อน ระบบป้องกัน. ผลิตภัณฑ์นี้เป็นมากกว่าท่อเหล็กธรรมดา; เป็นส่วนประกอบที่ออกแบบมาอย่างพิถีพิถัน, ซึ่งมีการออกแบบที่ยึดติดกับความซับซ้อน, เมทริกซ์ที่ทับซ้อนกันของมาตรฐานระดับโลก—จาก ASTM และ API สำหรับคุณสมบัติทางกลและขนาด, ตามมาตรฐาน EN และ ISO สำหรับการขึ้นรูปเย็นและการเคลือบ. ความท้าทายในการทำความเข้าใจคุณค่าที่แท้จริงของ SHS ที่ชุบสังกะสีนั้นอยู่ที่การเห็นคุณค่าของความสัมพันธ์ที่เสริมฤทธิ์กันระหว่างระบบปิด, หน้าตัดที่มีประสิทธิภาพทางเรขาคณิตและเคมีไฟฟ้าแบบเสียสละของการเคลือบสังกะสีภายนอก.

เหตุผลในการเลือกรูปทรง SHS มีรากฐานมาจากหลักการทางกลศาสตร์. ต่างจากส่วนที่เปิด (เช่น ไอบีมหรือแชนเนล), ส่วนกล่องปิดจะเพิ่มโมเมนต์ความเฉื่อยให้สูงสุดสำหรับพื้นที่หน้าตัดที่กำหนด, ให้อัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยม. ประสิทธิภาพที่แท้จริงนี้ทำให้ SHS เหมาะสำหรับการใช้งานด้านโครงสร้างที่การลดน้ำหนักและความต้านทานต่อการโหลดแบบหลายทิศทางเป็นสิ่งสำคัญยิ่ง. เมื่อความสามารถด้านโครงสร้างนี้รวมกับอายุการใช้งานที่ยาวนานจากการชุบสังกะสี—การใช้ชั้นสังกะสีที่ออกแบบมาเพื่อการกัดกร่อนโดยเฉพาะกับซับสเตรตที่เป็นเหล็กที่อยู่ด้านล่าง—ส่วนประกอบที่ได้จึงกลายเป็นตัวเลือกขั้นสุดท้ายสำหรับการเคลือบแบบเปิดเผย, ชื้น, หรือสภาพแวดล้อมที่รุนแรงในการขุด, ก่อสร้าง, การแพร่เชื้อ, และโครงสร้างพื้นฐานทางแพ่งทั่วไป. รายการมาตรฐานที่บังคับใช้อย่างละเอียดถี่ถ้วน—ตั้งแต่รหัสโครงสร้างเช่น มาตรฐาน ASTM A500 และ บน 10219 ถึงข้อกำหนดการเคลือบเช่น ดิน 2444 และ ISO 1461—เน้นย้ำถึงความจำเป็นในการผลิตผลิตภัณฑ์นี้ภายใต้ความเข้มงวด, การควบคุมที่ตรวจสอบย้อนกลับได้เพื่อตอบสนองความต้องการที่หลากหลายและสำคัญของลูกค้าทั่วโลก.

1. การทำงานร่วมกันของรูปร่างและความแข็งแกร่ง: กลศาสตร์ SHS และประสิทธิภาพโครงสร้าง

การเลือกส่วนกลวงสี่เหลี่ยม (SHS) เหนือหนังสือเวียน (ชส) หรือส่วนเปิดคือการตัดสินใจทางวิศวกรรมโดยพิจารณาจากการปรับการกระจายวัสดุให้เหมาะสมเทียบกับภาระทางโครงสร้างที่คาดการณ์ไว้. SHS เป็นตัวอย่างที่สำคัญของรูปทรงที่ให้ความแข็งสูงสุดและความสามารถในการรับน้ำหนักโดยใช้วัสดุน้อยที่สุด.

ความได้เปรียบทางเรขาคณิตและความต้านทานแรงบิด

ในวิศวกรรมโครงสร้าง, ประสิทธิภาพมักวัดจากความต้านทานต่อการโก่งงอของส่วนประกอบ, ดัด, และแรงบิด. สำหรับเหล็กในปริมาณที่กำหนด, ปิด, ส่วนสี่เหลี่ยมจัตุรัสสมมาตรให้ประสิทธิภาพที่เหนือกว่าโดยเนื้อแท้ แรงบิด เมื่อเทียบกับส่วนที่เปิด. เมื่อคานไอถูกบิดเบี้ยว, หน้าแปลนบางของมันไวต่อการบิดงอได้, นำไปสู่ความเข้มข้นของแรงเฉือนสูงและความล้มเหลวอย่างรวดเร็ว; ในทางกลับกัน, ผนังต่อเนื่องของ SHS ทำให้เกิดกล่องแรงบิดที่มีประสิทธิภาพสูง. คุณลักษณะนี้มีค่าอย่างยิ่งในการใช้งานเช่นเสาส่งสัญญาณ, เฟรมแข็ง, และราวสะพาน, โดยที่แรงลมหรือแรงไดนามิกทำให้เกิดช่วงเวลาการบิดตัวที่สำคัญ. ความสมมาตรโดยธรรมชาติของส่วนสี่เหลี่ยมจัตุรัสยังทำให้การออกแบบการเชื่อมต่อง่ายขึ้น และรับประกันประสิทธิภาพที่คาดการณ์ได้ภายใต้แรงดัดงอที่ใช้ในระนาบใดๆ, ไม่จำเป็นต้องปรับแนวส่วนตามทิศทางของภาระหลัก.

กระบวนการผลิตสำหรับ SHS เป็นตัวกำหนดคุณสมบัติขั้นสุดท้าย. โดยทั่วไปส่วนเหล่านี้จะถูกผลิตผ่านทาง การขึ้นรูปเย็น จากเหล็กม้วนรีดร้อน. แถบแบนจะถูกค่อยๆ ขึ้นรูปเป็นโปรไฟล์สี่เหลี่ยมจัตุรัส ก่อนที่ขอบจะถูกเชื่อมด้วยการเชื่อมด้วยความต้านทานไฟฟ้าอย่างต่อเนื่อง (ERW) หรือการเชื่อมอาร์กใต้น้ำ (เลื่อย). แนะนำกระบวนการขึ้นรูปเย็น การแข็งตัวของความเครียด ไปที่เหล็ก, โดยเฉพาะบริเวณหัวมุม, ซึ่งเพิ่มความแข็งแรงของผลผลิตของผลิตภัณฑ์สำเร็จรูปเล็กน้อย, ปัจจัยที่มักคำนึงถึงในมาตรฐานเช่น ASTM A500. กระบวนการนี้จำเป็นต้องมีการควบคุมความเหนียวของวัสดุฐานอย่างเข้มงวด (เกรด Q235, Q345, Gr. B/C), ทำให้มั่นใจว่าเหล็กสามารถทนต่อการเสียรูปพลาสติกอย่างรุนแรงซึ่งจำเป็นสำหรับการสร้างรัศมีมุมแคบโดยไม่แตกร้าวหรือพัฒนาความเค้นตกค้างที่ไม่พึงประสงค์ซึ่งอาจส่งผลต่อความสมบูรณ์ของการเคลือบสังกะสีในภายหลัง.

ข้อกำหนดด้านแรงดึงและอัตราผลตอบแทนในเกรดโครงสร้าง

เกรดวัสดุฐานที่ใช้สำหรับ SHS ชุบสังกะสีจัดอยู่ในประเภทโครงสร้างที่มีความแข็งแรงสูงปานกลางถึงสูง, รับประกันการรองรับที่เพียงพอสำหรับโหลดคงที่และไดนามิกจำนวนมาก. เกรดเหมือน. Q345 (มาตรฐานจีน, ประมาณ $345 \text{ MPa}$ ความแรงของอัตราผลตอบแทน) และ C350 (มาตรฐานโครงสร้างออสเตรเลีย/นิวซีแลนด์, $350 \text{ MPa}$ ความแรงของอัตราผลตอบแทน) เป็นที่นิยมโดยเฉพาะในด้านความสามารถในการเชื่อมที่ยอดเยี่ยมบวกกับความแข็งแรงสูง.

มาตรฐานโครงสร้าง, เช่น มาตรฐาน ASTM A500 (โดยเฉพาะเกรด C และ D สำหรับท่อโครงสร้างแบบเชื่อม) และ บน 10219 (ส่วนกลวงโครงสร้างเชื่อมขึ้นรูปเย็น), กำหนดข้อกำหนดที่เข้มงวดซึ่งเชื่อมโยงรูปร่างและความหนากับผลผลิตขั้นต่ำและค่าความต้านทานแรงดึงที่ต้องการ. ข้อกำหนดทั่วไปต้องการความต้านทานแรงดึงขั้นต่ำ $R_m$ ของ $450 \text{ MPa}$ และกำลังรับผลผลิตขั้นต่ำ $R_{eH}$ ของ $345 \text{ MPa}$ สำหรับเกรดที่สูงขึ้น. อัตราส่วนระหว่างกำลังครากและความต้านทานแรงดึง ($R_{eH}/R_m$) ได้รับการควบคุมอย่างพิถีพิถันเพื่อให้แน่ใจว่าเหล็กมีความเหนียวเพียงพอก่อนเกิดการแตกร้าว, คุณลักษณะด้านความปลอดภัยที่สำคัญที่ช่วยให้โครงสร้างเสียรูปได้ (คำเตือน) ก่อนที่จะล่มสลายไปในที่สุด. ข้อกำหนดด้านมิติสำหรับ SHS ไม่เพียงแต่รวมถึงขนาดโดยรวมและความหนาของผนังเท่านั้น, แต่ยัง รัศมีมุม, ซึ่งได้รับการควบคุมอย่างเข้มงวดเพื่อปรับสมดุลระหว่างประโยชน์ของการแข็งตัวด้วยความเครียดกับโอกาสที่จะเกิดการแตกร้าวที่มุมในระหว่างกระบวนการขึ้นรูปเย็น. รัศมีมุมภายนอกต้องเป็นไปตามข้อกำหนด, โดยทั่วไปแล้วจะไม่เกิน $2.0$ ถึง $3.0$ เท่าของความหนาของผนัง, เพื่อให้มั่นใจถึงประสิทธิภาพของโครงสร้างและการครอบคลุมการเคลือบที่เหมาะสมที่สุดในระหว่างการชุบสังกะสีในภายหลัง.

| หมวดหมู่เกรด | เกรดตัวแทน | ผลตอบแทนขั้นต่ำความแข็งแรง (รีฮ) | ความต้านแรงดึงต่ำสุด (฿) | โฟกัสการใช้งานมาตรฐาน |

| โครงสร้างพื้นฐาน | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | วัตถุประสงค์ทั่วไป, กรอบการทำงานที่มีความเครียดต่ำ |

| มีโครงสร้างสูง | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | การก่อสร้างอาคารสูง, คอลัมน์รับน้ำหนัก |

| ท่อ/ของไหล | Gr API 5L. B, มาตรฐาน ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | ท่อร้อยสายไฟ, การถ่ายโอนของไหลแรงดันต่ำ (เมื่อชุบสังกะสี) |

2. โล่สังกะสี: โลหะวิทยาและการป้องกันการกัดกร่อนแบบบูชายัญ

คุณลักษณะที่กำหนดของผลิตภัณฑ์นี้—การชุบสังกะสี—เปลี่ยนจากส่วนประกอบโครงสร้างมาตรฐานเป็นการบำรุงรักษาต่ำ, สินทรัพย์ที่มีความทนทานสูง. การป้องกันการกัดกร่อนนี้ทำได้โดยการเคลือบสังกะสีโลหะ, โดยทั่วไปจะผ่านทาง ชุบสังกะสีแบบจุ่มร้อน กระบวนการ, ซึ่งเป็นวิธีที่มีประสิทธิภาพสูงสุดในการปกป้องเหล็กแปรรูปในระยะยาว.

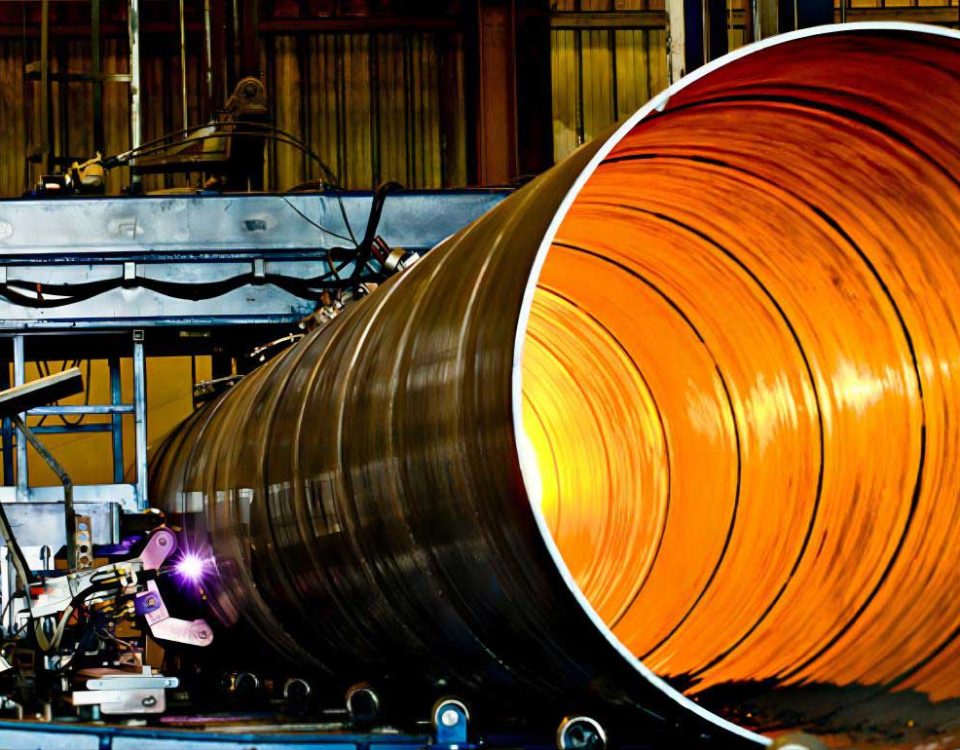

ศาสตร์แห่งการชุบสังกะสีแบบจุ่มร้อนและชั้นประสานผิว

การชุบสังกะสีแบบจุ่มร้อนเกี่ยวข้องกับการแช่ส่วนที่ทำความสะอาดไว้ล่วงหน้า, ส่วนประกอบเหล็กประดิษฐ์ลงในอ่างสังกะสีหลอมเหลว (จัดขึ้นเมื่อเวลาประมาณ $450^{\circ}\text{C}$). การแช่ที่อุณหภูมิสูงนี้ทำให้เกิดปฏิกิริยาทางโลหะวิทยาระหว่างเหล็ก (เฟ) ในพื้นผิวเหล็กและสังกะสีเหลว (สังกะสี), ส่งผลให้เกิดการสร้างซีรีย์ที่มีความทนทานสูง, ชั้นโลหะผสมเหล็กและสังกะสีระหว่างโลหะ. ชั้นเหล่านี้มีความสำคัญอย่างยิ่งต่อการทำงานของสารเคลือบ:

-

แกมมา ($\Gamma$) ชั้น: ชั้นในสุด, ติดกับเหล็ก, เป็นสิ่งที่ยากที่สุด, ที่มีธาตุเหล็กสูง ($\sim 21-28\% \text{ Fe}$). การก่อตัวของมันทำให้มั่นใจได้ถึงการยึดเกาะที่เหนียวแน่นระหว่างสารเคลือบและพื้นผิวเหล็ก.

-

เดลต้า ($\delta_1$) ชั้น: ชั้นถัดไป, โดดเด่นด้วยโครงสร้างผลึกแบบเรียงเป็นแนวและมีปริมาณธาตุเหล็กต่ำกว่า ($\sim 10\% \text{ Fe}$), มีส่วนช่วยอย่างมากต่อความแข็งและความต้านทานต่อการเสียดสีของสารเคลือบ.

-

ซีต้า ($\zeta$) ชั้น: เป็นส่วนประกอบหลักของการเคลือบที่มีความหนา, ชั้นนี้มักเป็นชั้นโลหะผสมที่หนาที่สุดและมีส่วนสำคัญต่อคุณสมบัติทางกลของสารเคลือบ.

-

และ ($\eta$) ชั้น: ชั้นนอกสุดประกอบด้วยสังกะสีบริสุทธิ์ ($\sim 0\% \text{ Fe}$) และค่อนข้างอ่อนและเหนียว. ชั้นสังกะสีบริสุทธิ์นี้ให้ผลทันที, ต้านทานการกัดกร่อนที่มองเห็นได้และช่วยให้สารเคลือบดูดซับแรงกระแทกเล็กน้อยโดยไม่แตกร้าว.

นี้แบ่งชั้น, พันธะทางโลหะวิทยาให้การยึดเกาะและความต้านทานต่อความเสียหายทางกลที่เหนือกว่าเมื่อเทียบกับสีธรรมดาหรือการเคลือบด้วยไฟฟ้า. ความหนาของชั้นเหล่านี้, และน้ำหนักการเคลือบทั้งหมด, ถูกกำหนดโดยมาตรฐานเช่น ISO 1461 และ มาตรฐาน ASTM A123, วัดเป็นกรัมต่อตารางเมตร ($\text{g}/\text{m}^2$) หรือล้าน. ความหนาของการเคลือบที่ต้องการนั้นถูกกำหนดโดยการกัดกร่อนของสภาพแวดล้อมการบริการที่คาดไว้, ด้วยการเคลือบที่หนาขึ้นซึ่งกำหนดไว้สำหรับบรรยากาศทางอุตสาหกรรมหรือทางทะเลที่มีความรุนแรงสูง.

หลักการบูชายัญและการมีอายุยืนยาวของการกัดกร่อน

ความอัจฉริยะที่แท้จริงของการเคลือบสังกะสีอยู่ที่ การเสียสละ (แคโทด) หลักการป้องกัน. เมื่อชั้นสังกะสีแตก—เนื่องจากมีรอยขีดข่วน, ผลกระทบ, หรือเจาะรู—และเหล็กที่อยู่ด้านล่างจะสัมผัสกับอิเล็กโทรไลต์ที่มีฤทธิ์กัดกร่อน (ความชื้น, ฝน, ความชื้น), สังกะสี, เป็นโลหะที่มีเกียรติน้อยกว่าเหล็ก, กลายเป็นขั้วบวกบูชายัญ. สังกะสีจะกัดกร่อนเป็นพิเศษ, สร้างกระแสป้องกันที่ยับยั้งการกัดกร่อนของเหล็กที่ถูกเปิดเผย (แคโทด). กระบวนการนี้จะดำเนินต่อไปจนกว่าสังกะสีทั้งหมดที่อยู่ในบริเวณใกล้เคียงกับรอยรั่วจะหมดไป, จึงให้ความสามารถในการรักษาตัวเองที่ไม่มีใครเทียบได้ซึ่งช่วยให้มั่นใจในความสมบูรณ์ของโครงสร้างแม้จะได้รับความเสียหายเล็กน้อยก็ตาม.

อายุการใช้งานที่ยาวนานของการเคลือบสังกะสีนั้นแปรผันโดยตรงกับความหนาและแปรผกผันกับอัตราการกัดกร่อนในพื้นที่ (มักจะวัดกันที่ $\mu\text{m}$ ปริมาณสังกะสีที่บริโภคต่อปี). ในสภาพแวดล้อมชนบททั่วไป, อายุการใช้งานสามารถเกินได้ 70 ปี, ขณะอยู่ในเขตทางทะเลหรือเขตอุตสาหกรรมที่มีความรุนแรงสูง, อายุการใช้งานอาจลดลงแต่ยังคงเหนือกว่าเหล็กไม่เคลือบสังกะสีหรือเหล็กทาสีมาก, นำไปสู่การประหยัดค่าใช้จ่ายมหาศาลในการบำรุงรักษาและการทาสีใหม่ตลอดวงจรชีวิตของโครงสร้าง.

ปัจจัยทางโลหะที่มีอิทธิพลต่อการชุบสังกะสี (ผลของแซนเดลิน)

องค์ประกอบทางเคมีของเหล็กฐาน, โดยเฉพาะเนื้อหาของ ซิลิคอน (ศรี) และ ฟอสฟอรัส (P), มีความสำคัญอย่างยิ่งต่อกระบวนการชุบสังกะสี. องค์ประกอบเหล่านี้ในระดับสูงสามารถเร่งปฏิกิริยาเหล็ก-สังกะสีได้, ส่งผลให้ชั้นโลหะผสมเหล็ก-สังกะสีมีการเติบโตอย่างรวดเร็ว. ปรากฏการณ์นี้, รู้จักกันในนาม ผลของแซนเดลิน, สามารถสร้างความหนามากเกินไปได้, สีเทาหม่น, และสารเคลือบที่อาจเปราะซึ่งไวต่อการหลุดล่อน. ดังนั้น, ข้อกำหนดสำหรับเกรดโครงสร้างที่กำหนดไว้สำหรับการชุบสังกะสี, เช่น Q345, มักจะมีข้อจำกัดเกี่ยวกับปริมาณซิลิกอนเพื่อให้แน่ใจว่าการเคลือบสังกะสีขั้นสุดท้ายมีความเหนียว, มันเงา, และยึดถือได้อย่างเหมาะสมที่สุด, ตอบสนองความต้องการด้านสุนทรียศาสตร์และกลไกของโครงสร้างขั้นสุดท้าย. การควบคุมที่เข้มงวดนี้เป็นสาเหตุที่ข้อกำหนดองค์ประกอบทางเคมีสำหรับเกรดการชุบสังกะสีมักจะเข้มงวดกว่าเหล็กโครงสร้างทั่วไป.

3. การนำทางเขาวงกตกฎข้อบังคับระดับโลก: มาตรฐานและข้อมูลจำเพาะ

รายการมาตรฐานที่บังคับใช้ที่ครอบคลุม—ครอบคลุมถึงโครงสร้าง, ของเหลว, และข้อกำหนดการเคลือบในหลายทวีป—เป็นข้อพิสูจน์ถึงการใช้งานระดับโลกและความอเนกประสงค์โดยธรรมชาติของ SHS ที่เคลือบสังกะสี. ผู้ผลิตจะต้องแสดงให้เห็นถึงกลยุทธ์การปฏิบัติตามกฎระเบียบแบบบูรณาการเพื่อรับรองผลิตภัณฑ์เดียวภายใต้กรอบการกำกับดูแลที่หลากหลายนี้.

การปฏิบัติตามโครงสร้างและมิติ (เอ500 ปะทะ. บน 10219)

มาตรฐานพื้นฐานสำหรับรูปทรงของส่วนกลวงและสมรรถนะทางกลคือ มาตรฐาน ASTM A500 (อเมริกาเหนือ) และ บน 10219 (ยุโรป).

-

มาตรฐาน ASTM A500: มุ่งเน้นไปที่คุณสมบัติทางกลที่จำเป็นเป็นหลัก, การกำหนดเกรด A, B, C, และ D ด้วยความแรงของผลผลิตที่เพิ่มขึ้น. รวมถึงข้อกำหนดเฉพาะสำหรับรัศมีมุมด้านนอก, แสดงเป็นนิ้วหรือมิลลิเมตร, และ, ที่สำคัญ, บิด- ค่าเบี่ยงเบนการหมุนตามความยาวของส่วน, ซึ่งจะต้องได้รับการควบคุมอย่างเข้มงวดเพื่อความสวยงามและความแม่นยำในการเชื่อมต่อในการใช้งานโครงสร้าง.

-

บน 10219: ครอบคลุมเหล็กโครงสร้างเชื่อมขึ้นรูปเย็นเป็นหลัก, ให้บริการตารางมิติที่ครอบคลุมสำหรับส่วนสี่เหลี่ยมจัตุรัสและสี่เหลี่ยม. โดยระบุความคลาดเคลื่อนของความหนาของผนังอย่างพิถีพิถัน (WT), ขนาดโดยรวม, แสดงเป็นนิ้วหรือมิลลิเมตร, และมุมไม่เหลี่ยม. การปฏิบัติตามมาตรฐาน EN 10219 ช่วยให้มั่นใจว่า SHS ตรงตามความสม่ำเสมอของมิติที่เข้มงวดที่จำเป็นสำหรับการเชื่อมโครงสร้างและการโบลต์ในโครงการโครงสร้างพื้นฐานของยุโรป.

The ความทนทานของตารางความหนา เป็นสิ่งสำคัญ. สำหรับส่วนที่ขึ้นรูปเย็น, โดยทั่วไปค่าเผื่อความหนาของผนังจะแสดงเป็นเปอร์เซ็นต์ของความหนาระบุ, มักกำหนดให้ WT ไม่น้อยกว่า $90\%$ ของ WT ที่ระบุ, ทำให้มั่นใจได้ว่าการคำนวณความจุของโครงสร้างยังคงใช้ได้แม้ในจุดที่บางที่สุด.

การปฏิบัติตามข้อกำหนดการเคลือบและการตกแต่งขั้นสุดท้าย (ดิน 2444, ISO 1461, มาตรฐาน ASTM A123)

มาตรฐานที่ควบคุมกระบวนการชุบสังกะสีทำให้มั่นใจได้ว่าการป้องกันการกัดกร่อนมีความสม่ำเสมอและเพียงพอสำหรับอายุการใช้งานที่ต้องการ.

-

ISO 1461 / มาตรฐาน ASTM A123: สิ่งเหล่านี้กำหนดความหนาหรือมวลเคลือบสังกะสีขั้นต่ำที่ต้องการต่อหน่วยพื้นที่. ข้อกำหนดนี้จะแตกต่างกันไปขึ้นอยู่กับความหนาของผนังเหล็ก, เนื่องจากส่วนเหล็กหนาจะกักเก็บความร้อนได้มากกว่า, ส่งผลให้ชั้นโลหะผสมหนาขึ้นในระหว่างการจุ่มร้อน. ตัวอย่างเช่น, ผนังหนา SHS อาจต้องการความหนาของชั้นเคลือบ $85 \mu\text{m}$ น้อยที่สุด, แปลเป็นมวลของ $610 \text{ g}/\text{m}^2$. ขั้นตอนการทดสอบที่เข้มงวด, เช่นการวัดเกจแม่เหล็กหรือการทดสอบการลอก, ต้องใช้เพื่อรับรองมวลสารเคลือบนี้.

-

ดิน 2444 / ISO 65: ในอดีตสิ่งเหล่านี้เกี่ยวข้องกับข้อกำหนดของเกลียวและการเคลือบท่อ, มักจะเกี่ยวข้องเมื่อใช้ SHS เคลือบสังกะสีในระบบท่อประปาหรือระบบลำเลียงของเหลว (โดยที่รูปร่างอาจเป็นสี่เหลี่ยมหรือกลมก็ได้). พวกเขาระบุคุณภาพของการตกแต่ง, ไม่มีขอบคม, และความเหมาะสมของการเคลือบสำหรับการร้อยเกลียวหรือการเชื่อม.

ข้อกำหนดการปฏิบัติตามข้อกำหนดจำนวนมากกำหนดว่ากระบวนการผลิตได้รับการจัดทำเป็นเอกสารและควบคุมอย่างเข้มงวด, ใช้วัสดุที่ผ่านการรับรอง (Q195-Q345) และกระบวนการที่สามารถตรวจสอบย้อนกลับไปจนถึงการหลอมเหล็กเริ่มแรก.

| พารามิเตอร์ข้อมูลจำเพาะ | เกรด Q345 (โครงสร้างทั่วไป) | ASTM A500 เกรด C (โครงสร้างทั่วไป) | มาตรฐาน / รหัสการปกครอง |

| ฐานวัสดุ | เหล็กกล้า Mn-Si คาร์บอนต่ำ | ปลอก/ท่อเหล็กคาร์บอนต่ำ | GB/T 1591, มาตรฐาน ASTM A500 |

| องค์ประกอบทางเคมี | คาร์บอน $\leq 0.20\%$ | คาร์บอน $\leq 0.23\%$ | บน 10025, มาตรฐาน ASTM A500 |

| ซิลิคอน (การควบคุมการชุบสังกะสี) | $\leq 0.35\%$ (ควบคุมการชุบสังกะสีอย่างแน่นหนา) | $\leq 0.40\%$ (แตกต่างกันไปตามมาตรฐาน) | ISO 1461 (ทางอ้อม) |

| ความต้องการแรงดึง | นาที $R_{eH} = 345 \text{ MPa}$ | นาที $R_{eH} = 339 \text{ MPa}$ | บน 10219, มาตรฐาน ASTM A500 |

| การรักษาความร้อน | ไม่มี (ตามรูปแบบ) หรือทำให้เป็นมาตรฐาน | ไม่มี (ตามรูปแบบ) | บน 10219, มาตรฐาน ASTM A500 |

| ความอดทนของ WT | $\pm 10\%$ หรือ $90\%$ ของ WT ที่ระบุ | $\pm 10\%$ หรือ $90\%$ ของ WT ที่ระบุ | บน 10219 / มาตรฐาน ASTM A500 |

| มวลการเคลือบ | นาที $610 \text{ g}/\text{m}^2$ (สำหรับ $\geq 6 \text{ mm}$ ผนัง) | นาที $610 \text{ g}/\text{m}^2$ (สำหรับ $\geq 6 \text{ mm}$ ผนัง) | ISO 1461 / มาตรฐาน ASTM A123 |

| ประเภทการเชื่อมต่อ | ข้อต่อแบบเชื่อมหรือแบบเกลียว | ข้อต่อแบบเชื่อมหรือแบบเกลียว | AWS D1.1 / บน 1011 |

4. แอพลิเคชัน, เศรษฐศาสตร์ชีวิตบริการ, และการนำเสนอคุณค่าขั้นสุดท้าย

เหตุผลขั้นสุดท้ายสำหรับการระบุเหล็กชุบสังกะสี SHS นั้นได้มาจากการวิเคราะห์ทางเศรษฐศาสตร์ที่ซับซ้อน ซึ่งชั่งน้ำหนักต้นทุนเริ่มต้นที่สูงขึ้นของผลิตภัณฑ์สังกะสี เทียบกับการลดลงอย่างมากในค่าใช้จ่ายในการบำรุงรักษาตลอดอายุการใช้งานของระบบ ซึ่งเป็นกรณีที่น่าสนใจสำหรับมูลค่าวงจรชีวิตที่เหนือกว่า.

การใช้งานในสภาพแวดล้อมที่รุนแรงและเปิดเผย

การผสมผสานที่เป็นเอกลักษณ์ของประสิทธิภาพเชิงโครงสร้างและการป้องกันการกัดกร่อนทำให้การประยุกต์ใช้ SHS ชุบสังกะสีกับสภาพแวดล้อมที่มีความต้องการอายุการใช้งานยาวนานและการสัมผัสกับองค์ประกอบต่างๆ อย่างต่อเนื่อง:

-

โยธาและโครงสร้างพื้นฐาน: ราวบันไดคนเดินเท้าและสะพานทางหลวง, สิ่งกีดขวางการชน, ป้ายสาธารณูปโภครองรับ, และโครงสร้างสถาปัตยกรรมด้านหน้าอาคาร. ผิวเคลือบสังกะสีช่วยให้โครงสร้างมีอายุยืนยาวและสะอาด, สุนทรียศาสตร์ที่ไม่ต้องบำรุงรักษา.

-

อุตสาหกรรมและเหมืองแร่: กรอบระบบสายพานลำเลียง, รองรับการจัดการวัสดุ, โครงสร้างหอทำความเย็น, และชั้นวางท่อ. สภาพแวดล้อมเหล่านี้มักรวมความชื้นสูงหรือสารเคมีที่มีฤทธิ์กัดกร่อนเข้ากับการสึกหรอจากการเสียดสี, ทำให้มีความแข็งแกร่ง, การเคลือบสังกะสีแบบซ่อมแซมได้จำเป็นสำหรับการทำงานต่อเนื่อง.

-

การเกษตรและโทรคมนาคม: โครงสร้างเรือนกระจก, เสาฟันดาบ, และเสาสาธารณูปโภคหรือเสาส่งสัญญาณ. ในแอปพลิเคชันเหล่านี้, ความแข็งแกร่งเชิงบิดที่ยอดเยี่ยมของ SHS จับคู่กับความสามารถในการทนต่อฝนที่ตกนานหลายสิบปี, ดวงอาทิตย์, และการหมุนเวียนของอุณหภูมิโดยไม่ต้องทาสีใหม่.

ความเหนือกว่าทางเศรษฐกิจของการชุบสังกะสี (การคิดต้นทุนวงจรชีวิต)

โดยทั่วไปต้นทุนเริ่มต้นของเหล็กชุบสังกะสีแบบจุ่มร้อนจะสูงกว่าต้นทุนการพ่นสีหรือการเคลือบแบบธรรมดา. อย่างไรก็ตาม, ที่ครอบคลุม ต้นทุนวงจรชีวิต (แอลซีซี) การวิเคราะห์สนับสนุนการชุบสังกะสีอย่างท่วมท้น. แบบจำลองต้นทุนกำหนดให้ต้องลดราคาค่าบำรุงรักษาในอนาคตกลับไปเป็นปัจจุบันโดยใช้มูลค่าปัจจุบันสุทธิ (NPV) วิธี.

โครงสร้างทาสี, แม้จะมีระบบเคลือบสามชั้นคุณภาพสูงก็ตาม, มักต้องมีการเคลือบผิวใหม่และการเตรียมพื้นผิวภายในครั้งใหญ่ครั้งแรก $10$ ถึง $15$ ปี, ตามด้วยการทาเคลือบใหม่ทุกครั้ง $5$ ถึง $10$ หลายปีหลังจากนั้น. กระบวนการนี้เกี่ยวข้องกับการนั่งร้านที่มีราคาแพง, การระเบิดพื้นผิว (ทำให้เกิดขยะพิษ), แรงงาน, และต้นทุนวัสดุ, ทั้งหมดนี้สูงเกินจริงจากอัตราเงินเฟ้อในอนาคต. ในทางตรงกันข้าม, โดยทั่วไปแล้ว โครงสร้าง SHS ที่ผ่านการชุบสังกะสีอย่างดีไม่จำเป็นต้องมีการบำรุงรักษา $50$ ถึง $70$ ปีในสภาพแวดล้อมปานกลาง. NPV ของการกำจัดรอบการบำรุงรักษาหลักสามถึงห้ารอบตลอดอายุโครงสร้าง 50 ปีนั้นมีค่ามากกว่าเบี้ยประกันภัยเริ่มต้นที่จ่ายสำหรับการเคลือบสังกะสีอย่างง่ายดาย. ข้อเท็จจริงนี้ทำให้ SHS เคลือบสังกะสีไม่ใช่ผลิตภัณฑ์ที่มีต้นทุนสูงกว่า, แต่ในระยะยาว การลงทุนที่ประหยัดต้นทุน ที่ช่วยลดเวลาหยุดทำงานและเพิ่มประโยชน์ใช้สอยของสินทรัพย์ให้สูงสุด.

ส่วนกลวงสี่เหลี่ยมเหล็กชุบสังกะสีถือเป็นเสาหลักในการก่อสร้างสมัยใหม่, ประสบความสำเร็จในการแก้ปัญหาความต้องการประสิทธิภาพเชิงกลและความยืดหยุ่นต่อสิ่งแวดล้อมที่มักขัดแย้งกัน. ความแข็งแกร่งของมันมาจากเรขาคณิตที่มีระเบียบวินัยของ SHS, ในขณะที่ความทนทานนั้นได้มาจากไฟฟ้าเคมีแบบเสียสละของการเคลือบสังกะสี. ผลิตภายใต้ความเข้มงวด, ข้อกำหนดบูรณาการของมาตรฐานสากลเช่น ASTM A500 และ EN 10219 สำหรับโครงสร้าง, และ ISO 1461 เพื่อป้องกันการกัดกร่อน, สินค้านี้มีความเสี่ยงต่ำ, โซลูชันที่ให้ผลตอบแทนสูงสำหรับโครงสร้างแบบเปิดโล่ง, แสดงให้เห็นถึงความเหนือกว่าทางวิศวกรรมที่สามารถวัดปริมาณได้ไม่เพียงแต่ในความแข็งแกร่งของผลผลิตเท่านั้น แต่ยังรวมถึงบริการที่ไม่ต้องบำรุงรักษาเป็นเวลาหลายทศวรรษด้วย.